4 модуль

.pdf

21

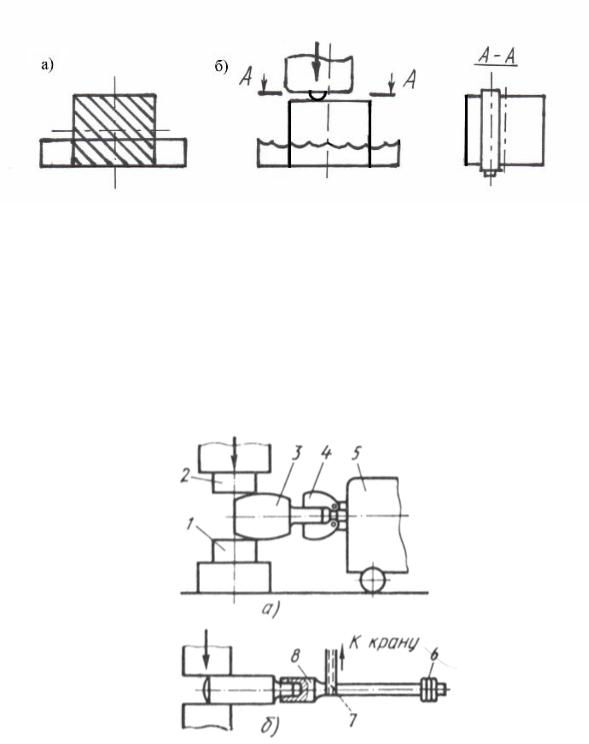

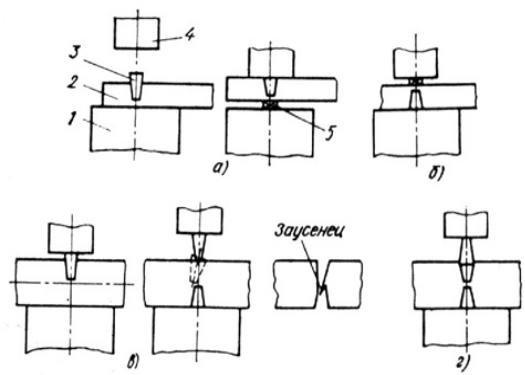

ведут широкими бойками с большими подачами. Для увеличения уширения применяют раскатки (рис. 1.10, б), ось которых устанавливают параллельно оси заготовки.

Рис. 1.10. Схема разгонки (а) и разгонка с полукруглой раскаткой (б)

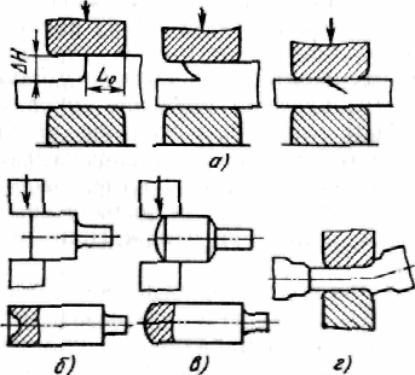

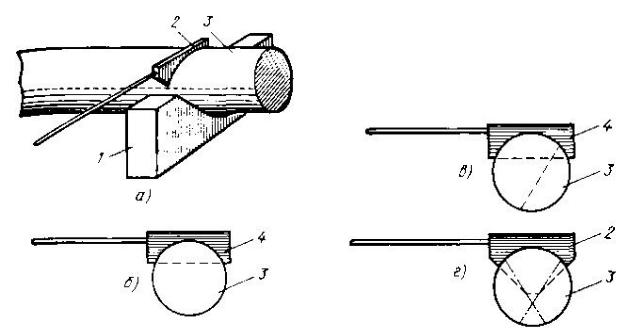

Оттяжка хвостовика (цапфы) под патрон является вспомогательной операцией. (Хвостовик необходим для захвата и удержания слитка при дальнейшем его протягивании.) Слиток с хвостовиком протягивают с применением манипулятора (рис. 1.11, а) и с помощью патрона и кантователя (рис. 1.11, б).

Рис. 1.11. Схемы протягивания слитка с хвостовиком с применением манипулятора (а)

и кантователя (б): 1, 2 – верхний и нижний бойки; 3 – слиток; 4 – клещи; 5 – манипулятор; 6 – противовес; 7 – цепь кантователя; 8 – патрон

22

Оттяжку хвостовика осуществляют обычно со стороны прибыльной части слитка, но иногда (при ковке очень тяжелых слитков) − со стороны донной части. Операцию выполняют с особой ответственностью, стремясь обеспечить соосность хвостовика и слитка. Диаметр цапфы должен быть не менее 1/2 диаметра слитка; длина обычно составляет 1,5 – 2 ее диаметра.

Основными дефектами поковок при протягивании являются зажимы, вогнутость торца, трещины, саблевидность, недостаточный уков.

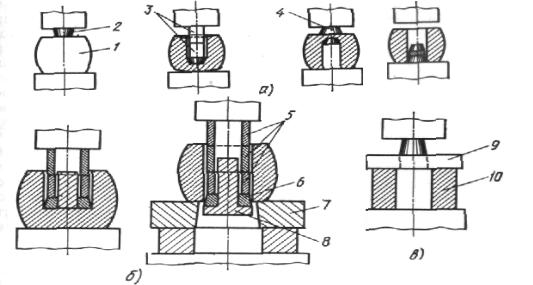

Зажимы (рис. 1.12, а) могут образовываться в том случае, если подачу L0 заготовки устанавливают больше 0,8 ширины бойка (при ширине бойка 200 мм подача должна быть не более 160 мм). При этом также следят за тем, чтобы подача была не менее высоты ∆H уступа. При невыполнении указанных требований металл может «наплывать» на протянутый участок заготовки, образуя зажим. Зажимы могут образовываться также при протягивании заготовок с отношением высоты к ширине более 2,5; во избежание этого следует своевременно исправлять изгиб заготовки.

Рис. 1.12. Дефекты, возникающие в заготовке при протягивании:

а – зажимы; б, в – вогнутость торца и схема его устранения; г – саблевидность

23

Вогнутость торца (рис. 1.12, б) может возникать при слабых ударах молота, деформирующих только поверхностные слои металла. Для предотвращения этого явления заготовку протягивают частыми и сильными ударами. Устранить вогнутость торца при ковке крупных слитков помогает предварительная осадка слитка сферической осадочной плитой. При последующем протягивании выпуклость торца компенсирует неравномерное течение металла (рис. 1.12, в). Причиной появления осевых трещин является недостаточная пластичность металла.

Саблевидность (рис. 1.12, г) наиболее часто наблюдается при протягивании под прессом. Причиной ее возникновения является неравномерное охлаждение поковки, контактирующей с холодным нижним бойком. Для предупреждения этого дефекта заготовку при протягивании периодически кантуют. Если искривление все-таки появилось, заготовку поворачивают на 180°, протягивают, а затем снова кантуют «на ребро».

1.1.3. Прошивка

Прошивка является основной кузнечной операцией, при которой в заготовке получают отверстие или углубление. Она осуществляется с помощью специального инструмента − прошивня (пуансона, дорна). Заготовку перед прошивкой обязательно осаживают. Основными способами прошивки являются: прошивка сплошным прошивнем, прошивка на подкладном кольце, прошивка пустотелым прошивнем.

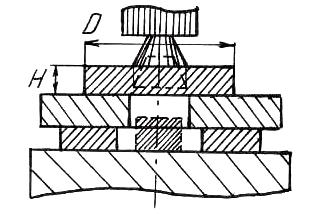

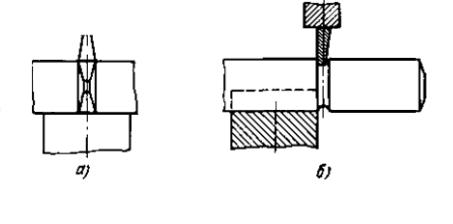

Прошивку сплошным прошивнем применяют для получения отверстий в сравнительно высоких заготовках (рис. 1.13). Диаметр отверстий, получаемых этим способом, не превышает 500 мм (при ковке слитков).

После погружения прошивня 2 до уровня торца заготовки на него устанавливают надставки 3, которые внедряют прошивень на 80−90 % от высоты заготовки, при этом образуется удаляемая перемычка. Затем заготовку кантуют

24

на 180°, немного обжимают, после чего её дно пробивают другим прошивнем (его устанавливают тупым концом к заготовке).

Рис. 1.13. Схемы образования отверстий прошивкой сплошным (а) и полым (б) прошивнями и пробивкой сплошным прошивнем (в): 1, 9 – заготовки; 2, 4, 6 – прошивни;

3, 5 – надставки; 7, 10 – кольца; 8 – отход

Прошивку на подкладном кольце (рис. 1.14) применяют для сравнительно

низких заготовок при |

H |

1/3 1/4. Прошивень располагают по оси подкладно- |

|

D |

|

го кольца, диаметр которого несколько больше диаметра прошивня. Верхним бойком вдавливают прошивень до тех пор, пока выдра не провалится в отверстие кольца.

Прошивку полым прошивнем осуществляют для получения больших по диаметру отверстий, а также для удаления средней, ликвационной зоны слитка. Применение пустотелых прошивней резко снижает усилие прошивки. Глубокую прошивку ведут с применением кольцевых надставок. Процесс осуществляют так же, как и сплошным прошивнем, до момента образования перемычки толщиной 100 − 150 мм. Затем заготовку переставляют на кольцо.

Отход металла при пробивке на подкладном кольце больше, чем при использовании других способов, но искажение заготовки меньше.

25

Рис. 1.14. Схема прошивки: на подкладном кольце

При прошивке и пробивке отверстий возможны следующие дефекты

поковок:

–сильно затянутые края отверстий (дефект возникает, когда прошивень сразу, без предварительной подготовки, вгоняют в заготовку, имеющую значительную толщину);

–смещение осей отверстий, полученных прошивкой и пробивкой после кантовки заготовки на 180° (во избежание этого дефекта следует тщательно устанавливать прошивни, используя разметку или приспособления);

–рванины и трещины по краям пробиваемого отверстия (возникают при недостаточном нагреве заготовки или слишком охлажденном металле);

–отклонение от перпендикулярности оси отверстия к торцам заготов-

ки (возникает при неравномерном нагреве слитков или отклонении от взаимной параллельности торцов заготовки перед прошивкой).

Усилие, необходимое для образования отверстия сплошным прошивнем, приближённо определяют по диаграмме либо по следующей формуле:

P σв πd4 2 (2,0 1,1ln Dd ),

где d – диаметр прошивня в мм; D – диаметр заготовки в мм; σв – предел прочности металла при температуре прошивки в кг/мм2, σв σs.

26

1.1.4. Отрубка

Отрубка − это кузнечная операция, в результате которой происходит полное отделение части заготовки путем внедрения в нее деформирующего инструмента (топора, зубила). Отрубку применяют для разделения прутков и болванок на мерные заготовки, удаления концевых излишков на поковках, прибыльной и донной частей слитка. Отрубку под молотами и прессами осуществляют только в горячем состоянии заготовок по одному из нижеследующих способов.

Отрубка с одной стороны. Нагретую заготовку надрубают двусторонним топором почти на всю высоту, оставляя небольшую перемычку. Вынув топор, заводят под надрубленную часть заготовки квадратную просечку и ударом верхнего бойка разрубают заготовку (рис. 1.15, а).

Рис. 1.15. Схемы отрубки заготовки: а − с одной стороны топором и квадратом, б − с одной стороны топором и квадратом с кантовкой заготовки на 180°, в − с двух сторон

без оставления перемычки, г − с двух сторон с оставлением перемычки: 1, 4 − нижний и верхний бойки, 2 – заготовка, 3 – топор, 5 – просечка

27

Разрубку заготовки выполняют также с предварительной ее кантовкой на 180°, устанавливая квадрат сверху над перемычкой (рис. 1.15, б); при этом место установки квадрата определяют по потемневшему (остывшему) металлу перемычки. Отрубку с одной стороны топором и квадратом применяют для заготовок сравнительно небольшого сечения, которое ограничено размерами рабочей части топора.

Отрубку с двух сторон применяют для крупных заготовок, которые не удается разделить первым способом. Вначале заготовку, уложенную на нижний боек, надрубают на половину высоты, затем кантуют на 180° и, установив топор против надрубленного места, производят окончательную отрубку; при этом на торце заготовки образуется заусенец (рис. 1.15, в). Двустороннюю отрубку без заусенца осуществляют с оставлением перемычки, которую затем удаляют топором, повернутым обухом вниз (рис. 1.15, г).

Отрубку с трех сторон применяют для разделения круглых заготовок на прессах и производят, как правило, с использованием нижнего вырезного бойка 1, что уменьшает смятие металла (рис. 1.16, а). Первые две надрубки делают прямым топором 4 (рис. 1.16, б, в), а окончательную − трапецеидальным топором 2 (рис. 1.16, г). После каждой надрубки заготовку поворачивают на 120°.

Рис. 1.16. Схема (а) и последовательность (б−г) отрубки круглой заготовки с трех сторон: 1 − нижний вырезной боек; 2, 4 − трапецеидальный и обычный топоры; 3 − заготовка

28

Отрубку с четырех сторон с перемычкой (рис.1.17, а) применяют при необходимости получения заготовки с чистым торцом без заусенца или для очень крупной заготовки. Сначала заготовку надрубают с четырех сторон, оставляя в середине перемычку, для последующего удаления которой используют перевернутый высокий топор или квадрат.

Отрубку на выдвинутом бойке осуществляют на прессах с выдвижным столом. При необходимости отделения от заготовки небольшой части, например, донной части слитка, перед отрубкой на заготовке, уложенной в вырезной боек, делают кольцевую наметку раскаткой (круглым прутком) и совмещают кольцевую полость с краем бойка. Затем нижний боек вместе со слитком перемещают таким образом, чтобы ось верхнего бойка проходила в плоскости наметки заготовки. Вставляя в углубление заготовки топор, производят отрубку (рис. 1.17, б); при этом топор не «уводит» в сторону, что обеспечивает высококачественную отрубку донной части.

Рис.1.17. Схемы отрубки: а − заготовки с четырех сторон, б − дойной части слитка на выдвинутом бойке

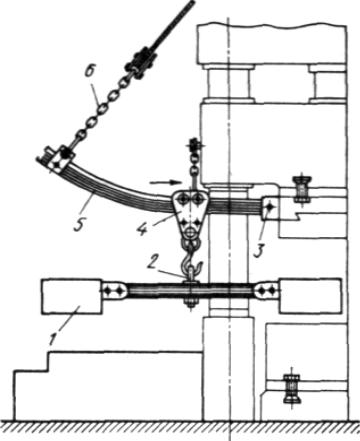

Топоры. Для отрубки крупных слитков на прессах применяют топоры больших размеров и массы. Наиболее тяжелые топоры имеют высоту 450 мм, длину (без рукоятки) 1250 мм и массу около 300 кг. Для облегчения работы таким топором применяют его механизированную установку с подвеской на качающемся монорельсе (рис. 1.18). В этом случае используют топор с противовесом 1, с помощью рым-болта 2 подвешенный к тележке 4. Для подачи топора на верхний боек и выноса его из рабочей зоны служит изогнутый монорельс 5,

29

по которому может передвигаться тележка 4. Монорельс одним концом шарнирно крепится шкворнем 3 к державке верхнего бойка, а вторым подвешен к плунжеру подъемного цилиндра пресса цепью 6. При подъеме левого конца монорельса тележка плавно передвигается вправо, перемещая топор к слитку. Рабочий, нажимая на противовес, без больших усилий устанавливает топор в нужном положении. После отрубки при ходе траверсы пресса вверх правый конец монорельса поднимается и тележка выносит топор из рабочей зоны.

Рис.1.18. Схема установки топора с противовесом на качающемся монорельсе: 1 − топор с противовесом, 2 − рым-болт, 3 − шкворень, 4 − тележка,

5 − монорельс, 6 – цепь

Основными дефектами на отрубленных заготовках являются заусенцы и трещины в месте разрубки. Заусенцы на торце особенно опасны, если заготовка в дальнейшем деформируется осадкой в торец (в этом случае заусенец вдавливается в тело поковки, что может привести к браку детали). Заусенцы на торце заготовки удаляют односторонним топором (рис. 1.19, а), а находящиеся на ее

30

краю − отсекают квадратом (рис. 1.19, б). Трещины в зоне отрубки образуются при пониженной пластичности металла (заготовка недостаточно нагрета в печи или в процессе ковки охладилась ниже допустимой температуры).

Рис. 1.19. Схемы удаления заусенцев после отрубки: а − односторонним топором,

б– квадратом

1.1.5.Гибка

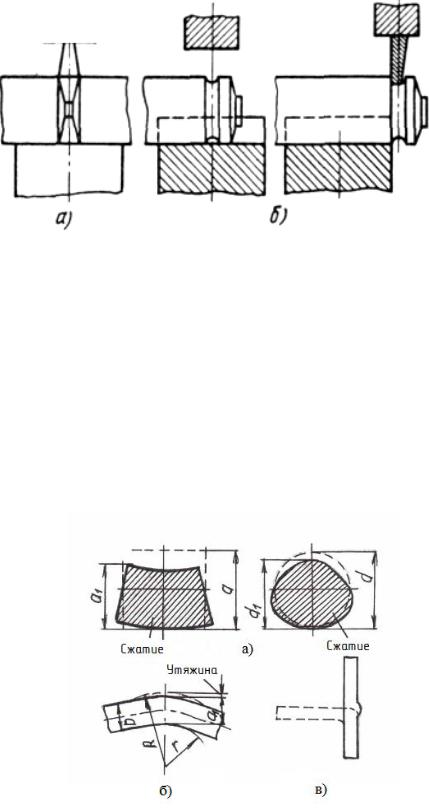

Гибка – операция, при которой исходной заготовке придается изогнутая форма по заданному контуру. Процесс гибки сопровождается изменением формы поперечного сечения заготовки за счёт растяжения (утяжки) наружных слоев металла и сжатия внутренних (рис.1.20).

Рис. 1.20. Схема к расчету длины исходной заготовки при гибке