Дипломы-2 / ВЗД-172 / Документы / Производство / ВЫСОКИЕ ТЕХНОЛОГИИ

.pdf

ВТСНТ – 2013

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 a exp |

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

начальные условия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

0: A 0; 0; B 0 ; |

|

|

|

|

|||||||||||||||||||||||||||||

граничные условия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

0: |

B |

0; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

: K |

|

|

|

B |

|

|

|

; |

|

; |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

B |

|

|

B |

|

|

|

|

|

|

|

B |

|

|

|

|

|

|

|

|

|||||||||||||

|

B |

1:K |

A |

|

A |

|

|

; |

A |

; |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

B |

1 |

A |

: |

A |

0; |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

0: K A |

A |

|

|

|

1, 0 |

|

; |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0, 0 |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

1, 0 ; |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

0, 0 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

K B |

|

B |

|

|

|

|

|

1, 0 |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0, 0 |

|

|

|

|

|||||||||||||

L : k 0; h

Задача исследуется численно с использованием неявной разностной схемы второго порядка точности по пространственным координатам и метода покоординатной прогонки. Граничные условия также аппроксимированы со вторым порядком. В зависимости от соотношения теплофизических свойств соединяемых материалов и реагента наблюдаются различные температурные профили, ширина зоны реакции, скорости распространения фронта реакции, степени превращения.

T |

T |

y |

y |

x |

x |

а б

Рис. 2. Поверхностное распределение температуры при KλA=KλB=2, KcA= KcB=1 (а) и при KλA=2, KλB=7, KcA= KcB=1 (б)

Пример влияния различия теплофизических свойств на поверхностное распределение температуры показан на рис. 2.

339

Секция 6. Моделирование физико-химических процессов в современных технологиях.

Когда учитывается химическая реакция, в зависимости от длительности теплового импульса наблюдается различное поведение кривых температуры и степени превращения, что показано на рисунках 3 и 4. Для расчета выбрано: KλA=KλB= KcA= KcB=1, β=0.03, γ=0.03, θ0=10.

|

|

|

|

|

|

|

|

|

|

|

|

|

-6,5 |

|

|

|

|

|

|

0,004 |

|

|

|

|

|

-7,0 |

|

|

|

|

|

|

0,003 |

|

|

|

|

|

-7,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-8,0 |

|

|

|

|

|

|

0,002 |

|

|

|

|

|

-8,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-9,0 |

|

|

|

|

|

|

0,001 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-9,5 |

|

|

|

|

|

|

|

|

|

|

|

|

-10,0 |

|

|

|

|

|

|

0,000 |

|

|

|

|

|

-10,5 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

500 |

1000 |

1500 |

2000 2500 |

|

0 |

500 |

1000 |

1500 |

2000 2500 |

||

|

|

а |

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 3. Зависимости температуры (а) и степени превращения (б) от времени при значении длительности |

||||||||||||

|

|

|

|

теплового импульса, равном 1000 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

1,0 |

|

|

|

|

|

10 |

|

|

|

|

|

|

0,8 |

|

|

|

|

|

5 |

|

|

|

|

|

|

0,6 |

|

|

|

|

|

0 |

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-5 |

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-10 |

|

|

|

|

|

|

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1000 |

2000 |

3000 |

4000 |

|

|

0 |

1000 |

2000 |

3000 |

4000 |

|

|

|

|

|

|

|

|

||||||

|

|

а |

|

|

|

|

|

|

б |

|

|

|

Рис. 4. Зависимости температуры (а) и степени превращения (б) от времени при значении длительности теплового импульса, равном 5000

Взаключение можно добавить, что подобная задача была рассмотрена ранее

вработе [1,2], однако соединяемые материалы предполагались идентичными.

Список литературы

1.Чащина А.А., Князева А.Г. Режимы распространения твердофазной реакции в щели между двумя инертными пластинами // Физическая мезомеханика.- 2004.-Т.7.-Спец. вып.-Ч.1.-С.82-85.

2.Чащина А.А., Князева А.Г. Двумерная модель соединения материалов с использованием СВ-синтеза // В сборнике статей IX международной конференции «Физико-химические процессы в неорганических материалах».-Кемерово: Издательство КемГУ.-2004.-С.490-494.

340

ВТСНТ – 2013

МОДЕЛИРОВАНИЕ ПРОЦЕССА НАНОИНДЕНТИРОВАНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ТИТАНОВОЙ ПОДЛОЖКЕ

Г. М. Аникеева, студент гр.10709, А. Ю. Смолин, д. ф.-м. н, профессор Томскийгосударственныйуниверситет,634050,г.Томск,пр.Ленина,36.

тел.+7-(923)-425-902

E-mail:anikeeva@ispms.ru

Эффективным способом повышения функциональных свойств материалов является нанесение на их поверхность специальных покрытий. Например, для имплантатов используются многокомпонентные покрытия TiCaPON[1–3]. Такие покрытия имеют наноструктурное состояние и малую толщину. Для изучения механических свойств таких покрытий и пленок в настоящее время в основном используется метод наноиндентирования [4]. Наноиндентирование – это процесс контролируемого внедрения индентора под действием нарастающей нагрузки в плоскую поверхность образца на глубину менее 100 нм, при этом в процессе нагружения постоянно измеряется сила P, действующая на индентор, и глубина его погружения в материал h [4]. На основе анализа получаемой P-h диаграммы можно получать такие характеристики материала, как модуль упругости и твердость. При таком анализе в основном используется методика Оливера-Фарра [5]. Однако, как показали, например, авторы работы [6], корректно определить модуль упругости и твердость тонких покрытий и пленок по данным наноиндентирования с использованием стандартной методики Оливера-Фарра возможно только при условии совпадения этих характеристик у покрытия и подложки. Очевидно, что в большинстве практически важных приложений это условие не выполняется. Одним из способов решения этой проблемы может быть использование компьютерного моделирования, в рамках которого возможно получение достаточно точных решений по индентированию покрытий на любых подложках.

Для моделирования механического поведения необходимо задавать такие параметры, как модули упругости, предел текучести, параметры деформационного упрочнения, предел прочности и т.д. Обычно эти параметры определяются из стандартных механических испытаний на сжатие-растяжение, изгиб, из измерения скорости распространения упругих волн. В этой связи следует отметить, что уникальные свойства покрытий TiCaPON обусловлены их сложной структурой, которая определяется технологическими параметрами их получения. Объемных материалов с такой структурой не существует. Следовательно, получить свойства материалов покрытий из обычных испытаний не представляется возможным. Существуют методики получения механических характеристик и даже диаграммы нагружения из данных по наноиндентированию, основанные на привлечении численных расчетов методом конечных элементов [7,8]. Однако эти методики разработаны для однородных материалов, а для случая неоднородных покрытий таких методик пока не существует. К настоящему времени опубликовано довольно много работ, посвященных численному моделированию процесса наноиндентирования.

В данной работе на основе метода частиц предложена численная модель, описывающая механическое поведение покрытия TiCCaPON на титановой подложке на мезо- и макромасштабном уровне. Как известно, лучшими возможностями для моделирования разрушения, в том числе зарождения и роста

341

Секция 6. Моделирование физико-химических процессов в современных технологиях.

трещин, фрагментации и перемешивания вещества, обладают методы частиц, берущие свое начало из метода молекулярной динамики. Следует подчеркнуть, что из всех методов частиц только метод подвижных клеточных автоматов (MCA) способен корректно описывать пластическую деформацию консолидированных тел

[9].Поэтому он и был выбран для построения модели.

Врамках метода MCA материал рассматривается как набор дискретных элементов, взаимодействующих по определенным правилам. Математическая постановка задачи методом MCA представляет собой задачу Коши для системы уравнений движения Ньютона–Эйлера, описывающих пространственное перемещение и вращение всех взаимодействующих элементов [9]. Для решения поставленных в работе задач, силы и моменты, действующие между автоматами, записаны с учётом реализации модели упруго-идеально-пластической среды.

Упруго-идеально-пластическое тело характеризуется следующими параметрами: плотность ρ, модуль сдвига G, модуль объемной упругости К и предел текучести σy. На основе данных, приведенных в [1, 10], выбраны следующие значения указанных выше параметров для подложки: ρ = 4500 кг/м3; G = 41 ГПа; K = 100 ГПа и σy = 2 ГПа. На основе данных, приведенных в [1-3], значения этих параметров для покрытия составляли ρ = 4700 кг/м3; G = 76 ГПа; K = 167 ГПа и σy = 15 ГПа. В экспериментах по наноиндентированию обычно используются алмазные пирамиды Виккерса. Модуль упругости алмаза (1141 ГПа), что приблизительно в пять раз больше чем модуль упругости для TiCCaPON (200-250 ГПа), поэтому при компьютерном моделировании материал индентора принимался абсолютно жестким.

Была построена клеточно - автоматная модель в виде ГЦК - упаковки сферических частиц. Процесс нагружения имитировался путем задания одинаковой скорости движения всем автоматам индентора. Для исключения динамических эффектов эта скорость плавно менялась от 0 до −1 м/с, после чего оставалась постоянной до заданного времени погружения. Затем скорость движения индентора плавно менялась на противоположную (+1 м/с), после чего индентор с постоянной скоростью двигался вверх. Для того чтобы предотвратить смещение нагружаемого материала как целого, нижний слой автоматов подложки задавался жестко закрепленным.

При разработке модели наноструктурного биосовместимого покрытия на титановой подложке, а так же ее тестирования были использованы результаты натурных экспериментов, опубликованные в работах [1-4]. Так, геометрические характеристики модельной системы «покрытие-переходный слой-подложка» определялись по фотографии поперечного среза реального образца [10]. Исходя из того, что при малых нагрузках (до250 мН) в экспериментах не наблюдается разрушение материала покрытия [10], механическое поведение материалов и подложки, и покрытия описывалось в рамках упругопластического приближения. Полученные по результатам наноиндентирования значения модуля Юнга и предела текучести, учитывались при задании параметров модельных материалов.

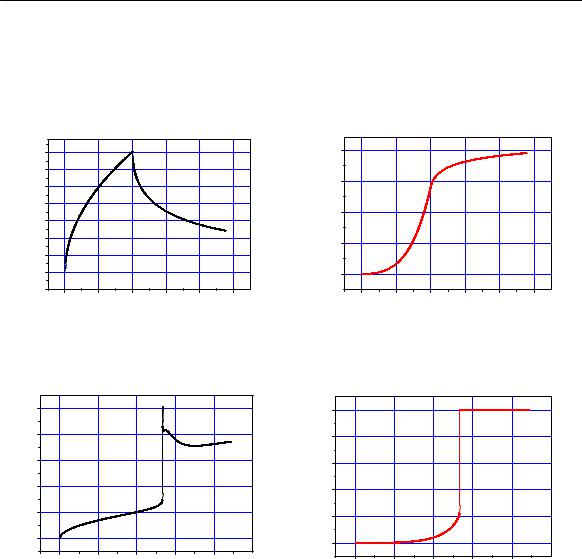

Результаты численного моделирования сравнивались с экспериментальными данными для нагрузок 30 мН и 100 мН, при этом глубина погружения составляла 600 нм и 1450 нм, соответственно. В данном исследовании использовались образцы, имеющие общую толщину 2,5 мкм и 5 мкм, и размеры автоматов 70 нм и 140 нм, соответственно. Толщина покрытия составляла 1000 нм. P-h диаграммы, полученные в результате численного моделирования, показаны на рис. 1. Видно

342

ВТСНТ – 2013

очень хорошее качественное и количественное соответствие между численными и экспериментальными данными [10].

Рис. 1. Расчетные P-h диаграммы процесса наноиндентирования образцов материала покрытия (TiCCaPON) для двух значений силы вдавливания (30 мН, 100мН)

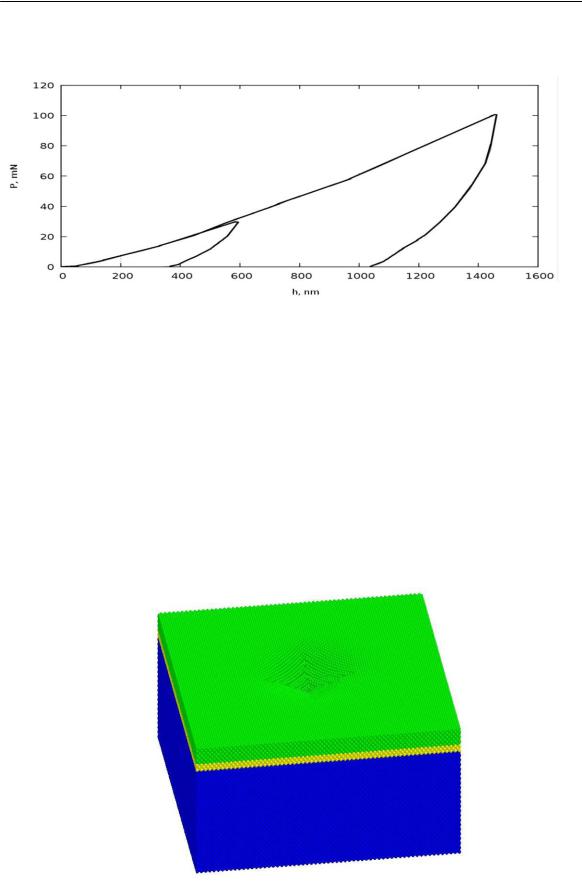

Другой важной характеристикой процесса наноиндентирования является размер и форма отпечатка индентора на изучаемой поверхности материала. На рисунке 15 показана исходная модель для проникновения на глубину 950 нм (соответствующий эксперимент имеет нагрузку 100 мН) и поперечное сечение образца в конце индентирования. На рис. 2 показано, что на моделируемой поверхности по контуру отпечатка индентора не образуется характерных навалов (pile-up), что согласуется с данными, полученными в работе [10] для небольших нагрузок. Качественное согласие между результатами моделирования и экспериментальными данными свидетельствуют о том, что построенная модель адекватно описывает механическое поведение материалов, как покрытия, так и подложки.

Рис. 2. Отпечаток индентора после снятия нагрузки на поверхности упругопластического покрытия.

343

Секция 6. Моделирование физико-химических процессов в современных технологиях.

В данной работе моделировался процесс наноиндентирования упругопластического покрытия на титановой подложке методом подвижных клеточных автоматов. Хорошее количественное и качественное соответствие результатов численного моделирования с экспериментальными данными свидетельствуют о том, что использованная модель достаточно точно описывает механическое поведение наноструктурного покрытия на титановой подложке под воздействием жесткого индентора. Дальнейшие развитие модели для решения данной задачи может включать в себя использование более сложных моделей упругопластического основания и покрытия (Johnson-Cook-для подложки, Джонсона Холмквиста для покрытия), образование трещин и с учетом внутренней структуры материалов.

Список литературы

1.D.V. Shtansky, Ph.V. Kiryukhantsev-Korneev, I.A. Bashkova, A.N. Sheveiko, E.A. Levashov, Multicomponent nanostructured films for various tribological applications, Int. Journal of Refractory Metals & Hard Materials. 28 (2010) 32–39.

2.D.V. Shtansky, N.A. Gloushankova, I.A. Bashkova, M.I. Petrzhik, A.N. Sheveiko, F.V. Kiryukhantsev-Korneev, I.V. Reshetov, A.S. Grigoryan, E.A. Levashov, Multifunctional biocompatible nanostructured coatings for load-bearing implants, Surface and Coatings Technology. 201 (2006) 4111–4118.

3.D.V. Shtansky, E.A. Levashov, N.A. Glushankova, N.B. D’yakonova, S.A. Kulinich, M.I. Petrzhik, F.V. Kiryukhantsev-Korneev, F. Rossi, Structure and properties of CaOand ZrO2-doped TiCxNy coatings for biomedical applications, Surface and Coatings Technology 182 (2004) 101–111.

4.E.A. Levashov, M.I. Petrzhik, M.Ya. Tyurina, F.V. Kiryukhantsev-Korneev, P.A. Tsygankov, and A. S. Rogachev, Multilayer nanostructured heat-generating coatings. Preparation and certification of mechanical and tribological properties, Metallurgist 54(9–10) (2011) 623–634.

5.Головин И. Ю. Наноиндентирование и его возможности. М.:Машиностроение, 2009. 316 с.

6.W.C. Oliver, G.M. Pharr, An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments, J. Mater. Res., 7 (1992) 1564–1583.

7.Шугуров А.Р., Панин А.В., Оскомов К.В. Особенности определения механических характеристик тонких плёнок методом наноиндентирования // Физика твёрдого тела. 2008. Т.50, вып. 6. С. 1007–1012

8.T.A Venkatesh, K.J Van Vliet, A.E Giannakopoulos, S Suresh, Determination of elasto-plastic properties by instrumented sharp indentation: guidelines for property extraction, Scripta Materialia. 42(9) (2000) 833–839.

9.S.G. Psakhie, G.P. Ostermeyer, A.I. Dmitriev, E.V. Shilko, A.Yu. Smolin and S.Yu. Korostelev, Method of movable cellular automata as a new trend of discrete computational mechanics. I. Theoretical description, Phys. Mesomech., 3, No. 2 (2000) 5.

10.http://www.sciencedirect.com/science/article/pii/S0921509313000750

344

ВТСНТ – 2013

МОДЕЛИРОВАНИЕ ТЕПЛОФИЗИЧЕСКИХ ЯВЛЕНИЙ, СОПРОВОЖДАЮЩИХ КИСЛОРОДНУЮ РЕЗКУ МЕТАЛЛОВ

Анисимова М. А., магистр гр.4АМ21 Научный руководитель Князева А.Г., д.ф-м.н., проф.

Томский политехнический университет,634050, г. Томск, пр. Ленина, 30

E-mail: anmari@tpu.ru

Введение

В результате кислородной резки происходит изменение формы и размеров металлических деталей в результате сжигания металла в месте реза кислородной струей.[1] Кислородная резка основана на способности многих металлов воспламеняться при температуре ниже температуры его плавления и интенсивно сгорать с выделением значительного тепла. Для нормального протекания процесса обычной кислородной резки необходимо, чтобы температура плавления образующихся при резке окислов была ниже температуры плавления основного металла. Различают разделительную и поверхностную кислородную резку. Различие этих процессов состоит в том, что от разделительной резки требуется как можно более узкий и глубокий рез, от поверхностной резки – канавка с шириной, значительно превышающей ее глубину. В обоих случаях кислородная струя, встречаясь с поверхностью металла, окисляет его в некоторой локализованной области. Важными параметрами процесса резки являются скорость перемещения струи по поверхности детали, скорость газа в струе, ее ширина, определяющая характерный размер области прогрева разрезаемого материала. Для металлов важной особенностью является зависимость поглощательной способности (или коэффициента отражения) от температуры, что может привести к нелинейным кинетическим эффектам, не описываемым в рамках чисто теплофизических моделей. При кислородной резке протекают сложные физико-химические, тепловые и механические процессы, определяющие форму и фазовый и химический состав края реза. Все эти процессы взаимосвязаны и зависят от многих факторов, что чрезвычайно затрудняет управление процессом резки и делает актуальным построение математической модели процесса с целью выяснения основных закономерностей.

Математическая модель

Математическая модель процесса основана на следующих предположениях [2,3].

Предположим, что разрезаемая металлическая пластина является достаточно тонкой, поэтому распределением температуры по ее толщине можно пренебречь. Тогда уравнение теплопроводности для пластины, по поверхности которой движется источник тепла с заданным распределением энергии, можно записать в форме

|

T |

|

|

T |

|

|

|

|

T |

T Te qe |

|

eff 0 T |

4 |

|

4 |

, |

||||

h c |

|

h |

|

|

|

|

|

|

|

|

|

|

eff |

qh |

|

Tw |

|

|||

|

|

|

|

|

|

|

||||||||||||||

|

t |

x |

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

y |

|

y |

|

|

|

|

|

|

|

||||||||

где T — температура; c — теплоемкость, — плотность, — теплопроводность разрезаемого материала, в общем случае зависящие от температуры; h — толщина пластины, Te — температура окружающей среды, hqi — суммарная плотность

345

Секция 6. Моделирование физико-химических процессов в современных технологиях.

внутренних источников тепла вследствие объемных |

реакций; q |

|

Q |

|

dh |

|

— |

|

h |

h |

dt |

||||||

|

|

|

|

|||||

источник или сток вследствие гетерогенной реакции окисления, eff |

— |

|||||||

эффективный коэффициент теплоотдачи с поверхностей пластины; t |

— время, x,y |

|||||||

— пространственные координаты; σ0 – постоянная |

Стефна-Больцмана; |

eff |

- |

|||||

степень черноты. |

|

|

|

|

|

|

|

|

Пусть энергия в источнике тепла, движущемся вдоль оси (Ox), распределена по закону Гаусса

qe q(t) (x,y,t),

(x,y,t) exp a2 y2 x Vt 2

где q(t) — максимальная плотность мощности источника, V— скорость движения струи вдоль разрезаемой пластины, a 1 – эффективный радиус кислородной струи (a – «коэффициент сосредоточенности»).

В случае кислородной резки металлических пластин можно пренебречь процессами в объеме (объемными реакциями и перераспределением элементов), зависимостью теплопроводности и теплоемкости от температуры:

|

|

|

|

|

c =const, const |

|

|

|

|

|

|||

Изменение толщины пластины в зоне реза описывается кинетическим |

|||||||||||||

законом [4,5] |

k 0 |

|

|

|

|

|

|

|

|

|

|||

|

dh |

|

|

, h 0 и |

dh |

0 |

, если |

h |

|

0 |

, |

||

|

|

|

|

|

|||||||||

|

dt |

k |

|

T |

|

|

|

|

|

||||

|

0 |

|

|

dt |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость гетерогенной реакции в кинетическом режиме k зависит от температуры и концентраций продукта первой реакции окислителя, поэтому может быть представлена в виде

k (x,y,t)k0 exp E RT ,

RT ,

гдеk0 - предэкспонент или константа скорости, E - энергия активации реакции, |

R |

- универсальная газовая постоянная. Скорость гетерогенной реакции |

в |

диффузионном режиме 0 определяется скоростью подвода окислителя, а в

рассматриваемом процессе кислородной резки – скоростью газа в струе. На торцах пластины источники и стоки тепла отсутствуют:

x 0,hx |

: |

T |

0; |

y 0,hy |

: |

T |

0 |

|

|

||||||

|

|

x |

|

|

y |

||

В начальный момент времени имеем |

|

|

|

|

|||

t 0: |

T x,y,0 T0; h x,y,0 h0. |

||||||

В общем случае требуется определить условия, необходимые для начала процесса резки, и исследовать возможные режимы процесса после его выхода на квазистационарный режим.

Рассматриваемая математическая задача является многопараметрической и содержит множество характерных пространственных масштабов и времен протекания различных процессов. Удачный выбор безразмерных переменных позволяет существенно сократить число параметров, варьируемых при численном исследовании и выделить безразмерные комплексы, удобные для обработки результатов расчетов и эксперимента.

346

ВТСНТ – 2013

Задача решалась численно по неявной разностной схеме с использованием расщепления по координатам и линейной прогонки.

Список литературы

1.Антонов И. А. Газопламенная обработка металлов. М., «Машиностроение», 1976.264 с. с ил.

2.Киль И.Е., Князева А.Г. Тепловая модель процесса кислородной резки металлической пластины. – в сб. «Механика летательных аппаратов», Труды Всероссийской конференции молодых ученых, ФТФ, ТГУ, апрель 2002 // Томск: Изд – во ТГУ, 2002. С.32-34

3.Киль И.Е., Князева А.Г. Численное исследование тепловой модели процесса кислородной резки металлической пластины. - в сб. Моделирование процессов в синергетических системах. Труды Международной конференции «Байкальские чтения по моделированию процессов в синергетических системах», Максимиха, оз. Байкал, 18-23 июля 2002 / Улан-Удэ – Томск, издво ТГУ, 2002. – С. 45-47

4.Князева А.Г., Дик И.Г. Зажигание лучистой энергией тонкой пленки с меняющимися в ходе реакции оптическими свойствами / Физ. гор. и взр., 1990, т. 26, № 3. - С.3-7

5.Князева А.Г., Дик И.Г. Поджигание тонкой пленки пучком лучистой энергии

//Физ. гор. и взр., 1991, т. 27, № 6. - С.3-1

ГЕНЕРАЦИЯ ПЕРИОДИЧЕСКИХ ПОЛИКРИСТАЛЛИЧЕСКИХ СТРУКТУР МЕТОДОМ ВОРОНОГО

Е.Е. Батухтина 1, студент, В.А. Романова 2, д.ф.-м.н., внс. 1Томский государственный университет,634050, г. Томск, пр. Ленина 36

2Институт физики прочности и материаловедения СО РАН, 634021, г. Томск, пр. Академический 2/4,

тел. (3822)-286-937

E-mail: batuhtina10902@mail.ru

С точки зрения современной механики и физики конденсированных сред, внутренняя структура материала существенно влияет на его поведение под нагрузкой. Экспериментальные и теоретические исследования свидетельствуют о ключевой роли внутренней структуры в процессах концентрации напряжений, локализации пластической деформации, зарождения и развития трещин. Информация о поведении материалов на разных масштабных уровнях является крайне важной для оценки надежности, долговечности и эксплуатационной способности деталей и различных элементов конструкций, а также для создания новых материалов и технологий. Особое значение приобретает исследование неоднородного напряженно-деформированного состояния, возникающего вблизи внутренних границ раздела – межзеренных границ, интерфейсов между матрицей и упрочняющими частицами, границ раздела «покрытие-подложка», границ пор и микротрещин и т.д.

Для исследования деформационных процессов в материалах с внутренней структурой наряду с экспериментальными методами получили широкое развитие

347

Секция 6. Моделирование физико-химических процессов в современных технологиях.

методы численного моделирования. Одним из перспективных методов современного вычислительного материаловедения является введение внутренней структуры в расчеты напряженно-деформированного состояния в явном виде. Учет внутренней неоднородности в этом случае осуществляется через зависимость свойств материала (плотности, предела текучести, модулей упругости, коэффициентов теплопроводности и т.д.) от координат. Определение зависимости параметров материала от координат является не тривиальной задачей в случае плоской геометрии и еще более сложной проблемой в случае трех пространственных переменных. Если в двумерной постановке информацию о распределении структурных элементов в плоском сечении можно получить путем обработки экспериментальных металлографических изображений, то в пространственном случае введение реальной структуры предполагает наличие информации о структурном строении каждого слоя образца. Существующие методы послойного сканирования образцов различными методами, позволяющие получить информацию о распределении структурных элементов в объеме, как правило, сложны и дорогостоящи. Одним из способов решения данной проблемы является создание модельных структур, соответствующих строению реальных материалов по геометрическим характеристикам структурных элементов.

Задача генерации двумерных и трехмерных структур, заполняющих конечный объем элементами определенной формы без зазоров и пересечений является актуальной проблемой современной вычислительной механики и физики твердого тела. В литературе описывается целый ряд методов компьютерного моделирования неоднородных структур, включая метод Монте-Карло, метод отслеживания вершин, метод Вороного-Делоне, метод клеточных автоматов, метод фазового поля и др.

В[1] для создания трехмерных поликристаллических моделей был предложен метод пошагового заполнения, основанный на генерации микроструктур различного типа на заданной сетке в соответствии с определенными геометрическими законами. Преимуществом предложенного метода является простота реализации, умеренные требования к вычислительным ресурсам, возможность получения широкого спектра структур с различной формой структурных элементов. Недостатком является наличие ступенчатых интерфейсов, что является результатом предварительной дискретизации расчетной области регулярной сеткой.

Применительно к задачам исследования структур поликристаллического типа широкое распространение получил метод многоугольников Вороного (мозаика Вороного). Преимуществом данного метода является аналитическое представление модельной поликристаллической структуры, позволяющее в дальнейшем использовать в сеточных методах расчета дискретные сетки с элементами любого типа.

Внастоящей работе методом обхода граней Вороного были построены двумерные и трехмерные поликристаллы с периодической структурой. В рамках данного алгоритма построение многогранников Вороного осуществляется последовательным нахождением вершин путём обхода вокруг каждой грани. В качестве начальных условий задавался набор точек – центров зерен, координаты которых определялись случайным образом с помощью генератора случайных чисел. Для получения периодической структуры начальный набор атомов транслировался на полпериода по всем направлениям. Пример двумерной периодической структуры

348