Шелегов Физические особенности и конструкция Реактора РБМК-1000 2007

.pdf

Условия работы МК:

•температура нижней плиты до 350 °С, с местным нагревом до

370 °С;

•температура верхней плиты − до 290 °С;

•окружающая среда над верхней плитой − воздух влажностью до 80 %, под нижней плитой – N2−Не-смесь.

Металлоконструкция схемы «Г»

Металлоконструкция схемы «Г» (рис. 2.11) представляет собой плиты и короба перекрытия на отметке 35,5 м, которые служат биологической защитой ЦЗ от ионизирующих излучений верхних коммуникаций реактора.

Нижняя часть схемы, толщиной 70 см, выполнена в виде металлических коробов из стали 10ХСНД, заполненных смесью из серпентинитовой гали (14 % по массе) и стальной дроби (86 %).

Верхняя часть схемы выполнена из плит углеродистой стали толщиной 10 см, облицованных со стороны ЦЗ коррозионностойкой листовой сталью 0Х18Н10Т толщиной 5 мм. Балки и короба схемы имеют дыхательные болты М-24 для сообщения засыпки с атмосферой и исключения образования в засыпке гремучего газа.

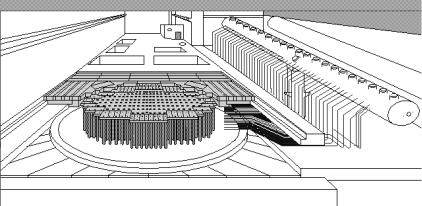

Рис. 2.11. Металлоконструкция схемы «Г» и плитный настил

Проемы над каналами пусковых и рабочих ионизационных камер имеют съемные плиты. В пространстве между коробами и плитами размещены кабели идущих от сервоприводов КСУЗ, ДКЭ,

21

КД, ПИК, РИК, от термопар расположенных в кладке, опорных и защитных плитах и отсеках МК схемы «Л» и дренажные трубы схемы «Г». Наружные поверхности балок и коробов схемы металлизированы алюмосиликатным покрытием 0,15−0,25 мм в два слоя.

Металлоконструкция схемы «Г» работает в окружающей среде с относительной влажностью до 80 %. Температура балок и коробов достигает до 250 °С, стальных плит до 100 °С, облицовки до 50 °С.

Плитный настил

Плитный настил служит биозащитой ЦЗ от ионизирующих излучений коммуникаций верха реактора и ТВС при извлечении ее из ТК, а также тепловой защитой ЦЗ. Верхние блоки настила образуют пол ЦЗ в районе расположения каналов. Плитный настил состоит из верхней (съемной) части и нижней − стационарной, которые опираются на тракты ТК и КОО.

Верхние блоки выполнены индивидуально для каждого тракта, нижние − укрупнены, и каждый опирается на три стояка.

Блоки настила заполнены серпентинитовым бетоном, и для придания прочности углы блоков и верхние торцы облицованы сталью

08Х18Н10Т.

Над исполнительными механизмами СУЗ в плитном настиле расположены крышки, которые легко снимаются при необходимости замены исполнительных механизмов СУЗ или отдельных узлов, а также при необходимости ручного подъема стержней СУЗ.

Пространство между верхними и нижними блоками настила используется для разводки кабелей сервоприводов СУЗ, ДКЭ и температурных каналов.

Проектом предусмотрена вентиляция плитного настила. Из ЦЗ через зазоры плитного настила в помещение верхних коммуникаций реактора засасывается воздух, который охлаждает плитный настил, устраняет попадание радиоактивных выбросов в ЦЗ и сбрасывается в вентиляционный короб, расположенный под МК схемы

«Г».

Условия работы:

•окружающая среда − воздух принудительной вытяжной вентиляции (G = 40 м3/ч);

•температура основания настила − до 250 °С, верхней поверхности настила − до 40 °С.

22

Металлоконструкция схемы «Э»

Металлоконструкция схемы «Э» является дополнительной биологической защитой помещений НВК, устанавливается над проемами нижних коммуникаций реактора и выполнена в виде стальных плит толщиной 100 мм.

Условия работы МК:

•температура плит − до 270 °С;

•окружающая среда − воздух с относительной влажностью

80 %.

2.4. Состав и устройство активной зоны реактора

Активная зона − основная конструктивная часть реактора, сформированная на основании расчетно-теоретических исследований.

АЗ имеет форму вертикального цилиндра диаметром 12,0 м и высотой 7 м, окружена боковым отражателем толщиной 1 м и торцевыми отражателями по 0,5 м.

В состав активной зоны входят:

1)топливная загрузка;

2)технологические каналы;

3)каналы СУЗ и КОО;

4)стержни СУЗ;

5)теплоноситель;

6)графитовая кладка.

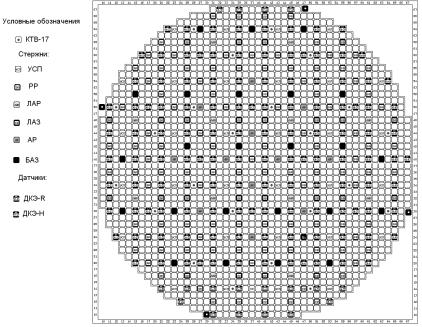

Для обозначения ячеек ТК и специальных каналов используется система координат, представленная на рис. 2.12.

Система координат используется при эксплуатации реактора и перегрузке. В этой системе номера ячеек обозначаются в восьмиричной системе для обработки и выдачи результатов контроля в ЭВМ СЦК «СКАЛА». Координаты ячеек обозначены в осях Х–Y. Ось Х параллельна оси машзала. Например: 24–30, ТК, координата по оси Х − 24 ; по оси Y – 30.

Графитовая кладка

Графитовая кладка используется в качестве замедлителя и отражателя нейтронов. В графитовом замедлителе происходит

23

уменьшение энергии нейтронов деления до тепловой, а графитовый отражатель снижает утечку нейтронов из активной зоны реактора.

Рис. 2.12. Система координат РБМК-1000

Графитовая кладка размещена внутри защитного кожуха схемы «КЖ» (реакторное пространство). Представляет собой вертикально расположенный цилиндр диаметром 14,0 м и высотой 8,0 м. собранный из отдельных графитовых блоков изготовленных из графита удовлетворяющего специальным требованиям по ядерной чистоте и плотности в 14 слоев, образующих 2488 колонн с шагом 250 мм общей массой 1760 т.

Четыре периферийных ряда колонн по всей окружности кладки выполняют функцию бокового отражателя. Графитовая кладка включает в себя активную зону в форме вертикального цилиндра с диаметром 12 м и высотой 7 м. В 1693 колоннах активной зоны имеются отверстия диаметром 114 мм, образующие в колоннах тракты для размещения ТК и других специальных устройств, обеспечивающих работу реактора. В отверстиях колонн бокового

24

отражателя в место каналов установлены графитовые стержни из отдельных блоков высотой 280, 500, 600 мм.

Графитовые блоки имеют квадратное сечение 250×250 мм и различную высоту 200, 300, 500 и 600 мм. Основными являются блоки высотой 600 мм. Внутри блоков имеются отверстия диаметром 114 мм, образующие в колоннах тракты для размещения каналов.

Верхняя и нижняя части кладки собраны из блоков высотой 200, 300, 500 мм, которые выполняют роль торцевых отражателей и служат для обеспечения взаимного смещения стыков блоков соседних колонн по высоте кладки.

Каждая графитовая колонна (рис. 2.13) установлена на стальной опорной плите, которая опирается на стальной стакан, приваренный к верхней плите нижней МК схемы «ОР». Нагрузку от графитовой кладки, стальных опорных плит и стаканов несет МК схема «ОР», которая одновременно служит нижней биологической защитой реактора.

В верхней части графитовая колонна крепится с помощью стальных защитных плит, соединительных патрубков и трубтрактов, вваренных в верхнюю МК схемы «Е». Соединение трубтрактов с патрубками допускает температурное удлинение колонн.

К опорным стаканам с помощью шайб крепится диафрагма, набранная из отдельных листов из нержавеющей стали 08Х18Н10Т толщиной 5 мм. Диафрагма служит для снижения излучения тепла от опорных плит кладки к верхней плите МК схемы «ОР» и распределения потока газовой смеси через графитовую кладку.

Центрирование блоков относительно друг друга в колонне обеспечивается конусными соединениями типа «выступ−впадина», а центрирование графитовых колонн в трактах, вваренных в верхнюю МК схемы «Е», осуществляется с помощью защитных плит и соединительных патрубков. От радиальных перемещений кладка крепится с помощью 156 штанг, установленных в отверстия диаметром 114 мм периферийных колонн бокового отражателя. Внизу штанга установлена и вварена в опорные стаканы, которые приварены к верхней плите МК схемы «ОР».

В узлах стыка графитовых блоков (в 18-ти вертикальных отверстиях диаметром 45 мм) размещаются температурные каналы с установленными в них тремя и двумя зонными термопарными

25

Рис. 2.13. Конструкция ТК и графитовой колонны

26

блоками – 14 отверстий в активной зоне и четыре в зоне отражателя. При разогреве-расхолаживании реактора температура трактов температурных каналов в зоне бокового отражателя отстает от температуры трактов рабочих каналов и прилегающих ребер значительно больше, чем в зоне плато, что ведет к возникновению неравномерности их температурных расширений и недопустимым напряжениям в местах приварки трактов к плитам МК схемы «Е». Для исключения (смягчения) напряжений в тракты периферийных температурных каналов вварены сильфонные компенсаторы. В этом отличие периферийных температурных каналов от трактов центральных температурных каналов.

Для предотвращения окисления графита и обеспечения необходимого теплоотвода от графита к ТК (энергии взаимодействия графита с нейтронами) кладка работает в атмосфере N2−Не-смеси. Для исключения утечек газовой смеси в случае разгерметизации внутренней полости реактора в процессе эксплуатации, внутренние полости схем «Е» и «ОР», пространства между кожухом реактора и баком водяной защиты, межкомпенсаторные пространства заполняются азотом, давление которого в среднем на 50 мм вод. ст. выше давления N2−Не-смеси во внутренней полости реактора. Для отвода парогазовой смеси из реакторного пространства (в случае аварийных протечек теплоносителя) предусмотрены 8 труб диаметром 325×14 мм (четыре − со стороны схемы «Е» и четыре − со стороны схемы «ОР»). Трубы сброса парогазовой смеси заведены в ППБ в выгородку парогазовых сбросов. В нормальном режиме по четырем нижним трубам в реакторное пространство подводится газовая смесь, отвод ее осуществляется через систему КЦТК. Предельное давление во внутренней полости реактора составляет

1,8 ата.

Для отвода воды с верхней плиты МК схемы «ОР» в случае течи теплоносителя в кладку, предусмотрены четыре дренажные трубы диаметром 121×10 мм. Протечки теплоносителя отводятся в БПТВ ВСРО. Контроль за расходом газовой смеси на выходе из РП осуществляется с помощью расходомера с верхним пределом измерения до 700 м3/ч. Контроль температуры газа производится с помощью термопар, установленных на каждой трубке системы КЦТК перед врезкой в общий коллектор. Для замера давления газовой смеси в РП на четырех парогазовых трубопроводах

27

диаметром 400мм установлены манометры, позволяющие измерять избыточное давление до 0,8 кгс/см2. Узлы крепления каналов работают в условиях t = 440 °С, графитовые блоки t = до 750 °С.

2.5.Конструкция ТВС и технологического канала

Вкачестве тепловыделяющего элемента в реакторе РБМК-1000 используется закрытая с обоих концов циркониевая трубка диаметром 13,9 мм, толщиной стенки 0,9 мм и длиной около 3,5 м, заполненная таблетками топлива диаметром 11,5 мм и высотой 15 мм. Для уменьшения величины термического расширения топ-

ливного столба, таблетки имеют лунки. Начальная среда под оболочкой заполнена гелием под давлением 5 кгс/см2. Топливный столб фиксируется пружиной. Максимальная температура в центре

топливной таблетки может достигать 2100 °С. Реально эта температура не выше 1600 °С, давление гелия до 17 кгс/см2, а температура наружней поверхности оболочки твэл около 300 °С.

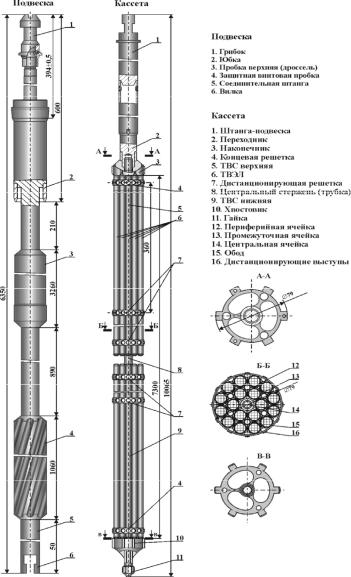

Тепловыделяющие элементы (твэлы) компонуются в тепловыделяющие сборки (ТВС) по 18 шт. в каждой; 6 шт. по окружности диаметром 32 мм и 12 штук – диаметром 62 мм. В центре – несущий стержень (рис. 2.14, сечение Б-Б). Твэлы в сборке скреплены через каждые полметра специальными дистанционирующими решетками.

Основным топливным блоком реактора является тепловыделяющая (или рабочая) кассета, состоящая из двух ТВС, соединенных общим несущим стержнем, штанги, наконечника и хвостовика. Таким образом, часть кассеты, располагающаяся в активной зоне, имеет длину около 7 м.

Кассеты омываются водой, при этом нет прямого контакта топлива с теплоносителем при нормальном режиме работы реактора.

Для получения приемлемого коэффициента полезного действия атомной станции необходимо иметь возможно более высокие температуру и давление генерируемого реактором пара. Следовательно, должен быть предусмотрен корпус, удерживающий теплоноситель при этих параметрах. Такой корпус − основной конструктивный элемент реакторов типа ВВЭР. Для реакторов РБМК роль корпуса играет большое количество прочных трубопроводов, внутри которых и размещаются кассеты. Такой трубопровод назы-

28

вается технологическим каналом (ТК), в пределах активной зоны он циркониевый и имеет диаметр 88 мм при толщине стенки 4 мм, в РБМК-1000 1661 технологический канал.

Рис. 2.14. Тепловыделяющая сборка реактора РБМК

29

Технологический канал (см. рис. 2.13) предназначен для размещения ТВС и организации потока теплоносителя.

Корпус канала представляет собой сварную конструкцию, состоящую из средней и концевых частей. Средняя часть канала выполнена из циркониевого сплава, концевые − из нержавеющей стали. Между собой они соединены переходниками сталь−цирконий. Корпус канала рассчитан на 23 года безаварийной работы, однако при необходимости на остановленном реакторе может быть извлечен дефектный корпус канала и на его место установлен новый.

Топливная кассета устанавливается внутри канала на подвеске, которая удерживает ее в активной зоне и позволяет с помощью РЗМ производить замену отработанной кассеты без останова реактора. Подвеска снабжена запорной пробкой, которая герметизирует канал.

Кроме того, в реакторе размещены каналы управления и защиты. В них располагаются стержни поглотители, датчики контроля энерговыделения. Размещение каналов управления в колоннах графитовой кладки автономно от технологических каналов.

Пространство между графитом и каналами заполнено газом, имеющим хорошую теплопроводность, малую теплоемкость и не оказывающим существенного влияния на ход цепной реакции. Лучший с этой точки зрения газ − гелий. Однако из-за его высокой стойкости он применяется не в чистом виде, а в смеси с азотом (на номинальном уровне мощности 80 % гелия и 20 % азота, при меньшей мощности азота больше, при 50 % номинальной может быть уже чистый азот).

Одновременно предотвращается контакт графита с кислородом, т.е. его окисление. Азотно-гелиевая смесь в графитовой кладке продувается в направлении снизу вверх, это делается для достижения третьей цели – контроля целостности технологических каналов. Действительно, при течи ТК влажность газа на выходы из кладки и его температура увеличивается.

Для улучшения теплопередачи от графита к каналу при движении газа создается своеобразный лабиринт (рис. 2.15). На канал и отверстия блоков поочередно надеваются разрезные графитовые кольца высотой 20 мм каждое на участке 5,35 м в центре активной

30