ТО - Пособие КР - 2012

.pdf

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Рыбинский государственный авиационный технический университет имени П. А. Соловьёва»

Технологическая оснастка

Методические указания по выполнению курсовой работы для студентов дневной, вечерней и заочной форм обучения

Аверьянов И.Н. Болотеин А.Н.

РЫБИНСК

2012

2

УДК 621.7.07; 621.9.07; 62-229

Технологическая оснастка. Методические указания по выполнению кур-

совой работы для студентов дневной, |

вечерней и заочной форм |

обуче- |

ния : учеб. пособие / И. Н. Аверьянов, |

А. Н. Болотеин, РГАТУ |

имени |

П. А. Соловьева. – Рыбинск 2012. – 38 с. |

|

|

Учебное пособие предназначено для выполнения курсовой работы сту- дентами, обучающимися по специальностям: 151001 «Технология машино- строения»; 160301 «Авиационные двигатели и энергетические установки» и направлениям подготовки: 151900 «Конструкторско-технологическое обеспе- чение машиностроительных производств», профиль «Технология машино- строения»; 160700 «Двигатели летательных аппаратов», профиль «Технология производства двигателей летательных аппаратов».

СОСТАВИТЕЛИ кандидат технических наук, доцент Аверьянов И.Н.

старший преподаватель Болотеин А.Н.

ОБСУЖДЕНО На заседании кафедры ТАДиОМ, протокол №_____ от _____________

РЕЦЕНЗЕНТ

Редактор М. А. Салкова

Компьютерная верстка Лицензия ЛР № 020284 от 04.12.96 г.

Подписано в печать Формат 60×86 1/16. Уч.-изд. л. 4. Тираж . Заказ .

Адрес редакции: РГАТУ 152934, Рыбинск, ул. Пушкина, 53 Типографский участок РГАТУ 152934, Рыбинск, ул. Пушкина, 53

© РГАТУ имени П. А. Соловьева, 2012

|

|

|

|

|

|

3 |

|

Содержание |

|

|

|||

|

|

|

|

|

|

стр. |

ВВЕДЕНИЕ............................................................................................................................ |

|

|

|

|

|

4 |

1. ПОСТАНОВКА ЗАДАЧИ НА КУРСОВУЮ РАБОТУ.............................................................. |

|

|

|

4 |

||

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ ............................ |

|

5 |

||||

2.1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ............................................................. |

|

|

|

5 |

||

2.2. РАЗРАБОТКА СХЕМЫ БАЗИРОВАНИЯ ЗАГОТОВКИ |

....................................................... |

|

5 |

|||

2.3. РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ......................................................... |

|

|

5 |

|||

2.4. РАЗРАБОТКА |

ПРИНЦИПИАЛЬНОЙ |

СХЕМЫ |

И |

КОМПОНОВКИ |

ПРИСПО- |

|

СОБЛЕНИЯ ..................................................................................................................... |

|

|

|

|

|

6 |

2.5. РАСЧЕТ ТРЕБУЕМОЙ СИЛЫ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ .............................................. |

|

6 |

||||

2.6. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ЗАЖИМНОГО МЕХАНИЗМА И СИЛОВОГО |

|

|||||

ПРИВОДА ПРИСПОСОБЛЕНИЯ ....................................................................................... |

|

|

|

|

7 |

|

2.7. РАЗРАБОТКА И ОПИСАНИЕ КОНСТРУКЦИИ КОРПУСА .................ПРИСПОСОБЛЕНИЯ |

7 |

|||||

2.8. ПРИНЦИП РАБОТЫ СПРОЕКТРОВАННОГО ПРИСПОСОБЛЕНИЯ.................................... |

|

7 |

||||

2.9. РАСЧЕТ СПРОЕКТИРОВАННОГО ПРИСПОСОБЛЕНИЯ ............................НА ТОЧНОСТЬ |

|

7 |

||||

2.10. ВЫПОЛНЕНИЕ СБОРОЧНОГО ЧЕРТЕЖА ПРИСПОСОБЛЕНИЯ ...................................... |

|

7 |

||||

3. ПРИМЕР ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ................................................................... |

|

|

|

8 |

||

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ......................................................................................... |

|

|

|

|

8 |

|

3.1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ............................................................. |

|

|

|

8 |

||

3.2. РАЗРАБОТКА СХЕМЫ БАЗИРОВАНИЯ ЗАГОТОВКИ ....................................................... |

|

|

9 |

|||

3.3. РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ......................................................... |

|

|

11 |

|||

3.4. РАЗРАБОТКА |

ПРИНЦИПИАЛЬНОЙ |

СХЕМЫ |

И |

КОМПОНОВКИ |

ПРИСПО- |

|

СОБЛЕНИЯ ..................................................................................................................... |

|

|

|

|

|

12 |

3.5. РАСЧЕТ ТРЕБУЕМОЙ СИЛЫ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ .............................................. |

|

15 |

||||

3.6. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ЗАЖИМНОГО МЕХАНИЗМА И СИЛОВОГО |

|

|||||

ПРИВОДА ПРИСПОСОБЛЕНИЯ ....................................................................................... |

|

|

|

|

18 |

|

3.7. РАЗРАБОТКА И ОПИСАНИЕ КОНСТРУКЦИИ КОРПУСА .................ПРИСПОСОБЛЕНИЯ |

21 |

|||||

3.8. ПРИНЦИП РАБОТЫ СПРОЕКТИРОВАННОГО ПРИСПОСОБЛЕНИЯ.................................. |

|

23 |

||||

3.9. РАСЧЕТ СПРОЕКТИРОВАННОГО ПРИСПОСОБЛЕНИЯ ............................НА ТОЧНОСТЬ |

|

24 |

||||

3.10. ВЫПОЛНЕНИЕ СБОРОЧНОГО ЧЕРТЕЖА ПРИСПОСОБЛЕНИЯ ...................................... |

|

27 |

||||

4. РЕКОМЕНДАЦИИ ПО ОФОРМЛЕНИЮ КУРСОВОЙ РАБОТЫ .............................................. |

|

31 |

||||

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА ДЛЯ ВЫПОЛНЕНИЯ КУРСОВОЙ .........................РАБОТЫ |

|

32 |

||||

ПРИЛОЖЕНИЕ А ПРИМЕР ВЫПОЛНЕНИЯ ТИТУЛЬНОГО ........................................ЛИСТА |

|

33 |

||||

ПРИЛОЖЕНИЕ Б БЛАНК ЗАДАНИЯ НА КУРСОВУЮ РАБОТУ ............................................... |

|

34 |

||||

ПРИЛОЖЕНИЕ В РЕКОМЕНДУЕМЫЕ ОБОЗНАЧЕНИЯ.......................................................... |

|

|

36 |

|||

ПРИЛОЖЕНИЕ Г ПРИМЕР ВЫПОЛНЕНИЯ СБОРОЧНОГО .....................................ЧЕРТЕЖА |

|

37 |

||||

4

Введение

Курсовая работа по проектированию технологической оснастки выполняется студентами, обучающимися по специальностям: 151001 «Технология машиностроения», 160301 «Авиационные двигатели

и энергетические установки», и по |

направлениям |

подготовки: |

151900 «Конструкторско-технологическое |

обеспечение |

машинострои- |

тельных производств» (профиль «Технология машиностроения»), 160700 «Двигатели летательных аппаратов» (профиль «Технология произ- водства двигателей летательных аппаратов»).

Курсовая работа преследует цель предоставить студентам возмож- ность на основании полученных знаний при изучении дисциплины «Тех- нологическая оснастка» разработать конструкцию и подготовить сбороч- ный чертеж станочного приспособления для выполнения операции меха- нической обработки одной или нескольких поверхностей детали.

1 Постановка задачи на курсовую работу

В соответствии с вариантом задания требуется разработать конст- рукцию станочного приспособления, выполнить необходимые расчеты и подготовить сборочный чертеж спроектированного приспособления.

Станочное приспособление – это приспособление, которое применя- ется на металлорежущих станках для базирования и закрепления обраба- тываемых заготовок и является разновидностью технологической оснаст- ки. Использование приспособлений на различных технологических опера- циях способствует повышению точности и производительности обработ- ки, контроля и сборки изделий, обеспечивает механизацию и автоматиза- цию технологических процессов, снижает квалификацию работ, расширя- ет возможности оборудования и повышает безопасность работ.

Методика проектирования станочных приспособлений включает в себя решение следующих задач: подготовка исходных данных для проек- тирования, разработка компоновки станочного приспособления, расчёт требуемой силы закрепления, проектирование зажимного механизма, вы- бор силового привода и расчёт его параметров, расчёт приспособления на точность, разработка конструкции корпуса станочного приспособления, описание принципа работы приспособления.

5

2. Методические указания

по выполнению курсовой работы

В данной главе рассмотрены основные рекомендации и пояснения по выполнению разделов пояснительной записки к курсовой работе. Более подробно методика проектирования приспособления, рекомендации и требования по её выполнению, а также по подготовке сборочного чертежа приспособления можно найти в учебных пособиях [1] и [9].

2.1. Исходные данные для проектирования

В данном пункте требуется представить операционный эскиз с ука- занием обрабатываемых поверхностей и выполняемых размеров, проана- лизировать требования, предъявляемые к обрабатываемым поверхностям, предложить модель станка и тип режущего инструмента, описать порядок выполнения и структуру операции. Также в исходных данных следует привести эскиз стола станка или конца шпинделя, на которых предполага- ется установка приспособления, с указанием размеров [8], [10].

2.2. Разработка схемы базирования заготовки

В данном пункте необходимо предложить несколько возможных ва- риантов схем базирования заготовки на рассматриваемой операции обра- ботки. Схемы базирования представить в виде эскизов с указанием и клас- сификацией технологических баз. Заготовка должна быть показана в ра- бочем положении. Выполнить анализ предложенных схем базирования и обоснованно выбрать наиболее подходящую из них. При сравнении схем учитывать: удобство установки заготовки, простоту конструкции и реали- зации, способность обеспечивать заданную точность размеров, соответст- вие принципу совмещения баз и др.

2.3. Расчет режимов обработки поверхностей

В данном пункте требуется назначить режимы резания и расчетом определить величину сил и моментов сил резания, возникающих при об- работке. Представить схему резания с изображением режущего инстру- мента, заготовки, сил и моментов с указанием их направления и места воз- действия на заготовку. Выполнять расчеты и изображать схему резания следует для наиболее нагруженного момента времени, когда силы и мо- менты сил резания оказывают наибольшее воздействие на заготовку.

6

Подробное рассмотрение методики назначения режимов резания, расчета сил и моментов резания выходит за рамки данного учебного посо- бия. Этот раздел выполняется студентами самостоятельно на основе зна- ний, полученных при изучении таких дисциплин как «Теория резания» и «Основы технологии машиностроения», с использованием данных из справочной литературы, например [10], т. 2, [2], [3]. Все расчеты должны быть отражены в пояснительной записке.

2.4. Разработка принципиальной схемы и компоновки

приспособления

Разработку конструкции приспособления следует начинать с по- строения принципиальной схемы, которая предшествует его расчетам. Схема должна выполняться в виде условных обозначений элементов при-

способления и наглядно демонстрировать идею будущей конструкции приспособления и принцип его работы.

В соответствии с конфигурацией заготовки и выбранной схемой базиро-

вания необходимо предложить и проанализировать возможные способы закрепления заготовки, тип и принцип действия зажимных элементов и приводов, обосновать приложение силы закрепления в одном месте или рассредоточения её на несколько мест (это делается на основе учёта жест- кости детали, исключения разрушения или порчи поверхности, если уси- лие закрепления будет сосредоточено в одном месте), определить тип ус- тановочных элементов, проанализировать возможность использования однопозиционной или многопозиционной, одноместной или многомест- ной компоновки приспособления (учитывая тип производства, трудоём- кость выполнения операции, форму и размеры детали), установить необ- ходимость использования направляющих, делительных и других элемен- тов [1], [4], [5], [6], [7], [9]. В случае если предполагается разрабатывать многоместное приспособление – решить вопрос об обеспечении равно- мерности закрепления каждой детали.

2.5. Расчет требуемой силы закрепления заготовки

В данном пункте требуется расчетом определить величину требуе- мой силы закрепления, обеспечивающей неизменность положения заго- товки в процессе обработки, для чего необходимо представить расчетную схему с указанием всех сил и моментов, действующих в процессе обра- ботки, составить и решить уравнения равновесия [9].

7

При использовании в расчете каких-либо значений или формул из справочной литературы, помимо ссылки на эту литературу, в пояснитель- ной записке необходимо приводить расчетную схему, формулу и поясне- ния, касающиеся выбора расчетных значений Обозначения всех парамет- ров следует приводить к единому виду во всех формулах (Приложение В).

2.6. Расчет основных параметров зажимного механизма и

силового привода приспособления

При использовании в конструкции зажимного механизма приспо- собления передаточных элементов и звеньев обязательно определять ис- ходную силу закрепления. При использовании силового привода необхо- димо определить его основные параметры, например, диаметр поршня и штока цилиндра, диаметр пневмокамеры, ход поршня и др. Если силовой привод отсутствует, то рассчитываются параметры зажимного механизма, например, крутящий момент на винте, сила на рукоятке и т.п. [1], [6], [9].

2.7. Разработка и описание конструкции корпуса приспо-

собления

В данном пункте привести описание типа корпуса приспособления и особенностей его конструкции, способ установки приспособления на станке, привести схему базирования приспособления с классификацией баз. Приспособление должно быть показано в рабочем положении [1], [6].

2.8. Принцип работы спроектированного приспособления

В данном пункте следует привести описание конструкции и принци- па работы спроектированного приспособления, пояснив назначение от- дельных деталей и механизмов в соответствии с позициями, указанными на компоновке или сборочном чертеже [9].

2.9. Расчет спроектированного приспособления на точность

Расчет на точность спроектированного приспособления выполнить в соответствии с методикой и рекомендациями учебного пособия [9] по од- ному из параметров, согласованных с руководителем.

2.10. Выполнение сборочного чертежа приспособления

Представить сборочный чертеж спроектированного станочного при- способления, оформленный в соответствии с требованиями ЕСКД.

8

3. Пример выполнения курсовой работы

Задание на проектирование

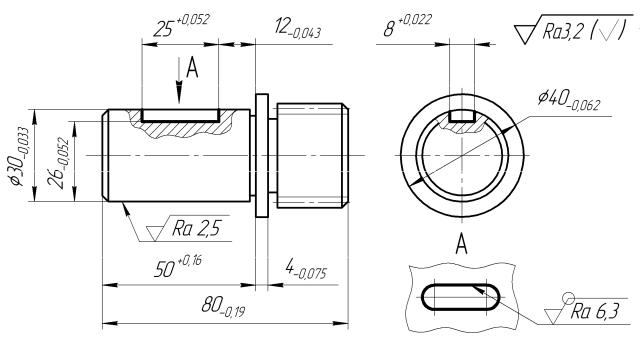

Требуется разработать конструкцию и сборочный чертеж станочного приспособления для выполнения операции фрезерования шпоночного паза у детали, чертеж которой представлен на рис. 1.

Рис. 1. Чертеж обрабатываемой детали

3.1. Исходные данные для проектирования

Требуется разработать компоновку приспособления для фрезерова- ния шпоночного паза в детали типа вал-шестерня в соответствии с опера- ционным эскизом (рис. 2).

Изготовление деталей происходит в условиях серийного производ- ства. Материал детали Сталь 45, твёрдость – 35…38 HRс. При заданной твёрдости материала детали целесообразно строить технологический про- цесс, осуществив предварительно термическую обработку. Таким образом фрезерование паза будет осуществляться при заданной твёрдости.

Выполнить ширину шпоночного паза по восьмому квалитету можно «маятниковой подачей», но при малых длинах этот метод нецелесообра- зен, поэтому обработку паза лучше осуществить врезанием концевой шпо-

ночной фрезы с вертикальной подачей и продольным перемещением вдоль оси детали.

9

Рис. 2. Операционный эскиз детали

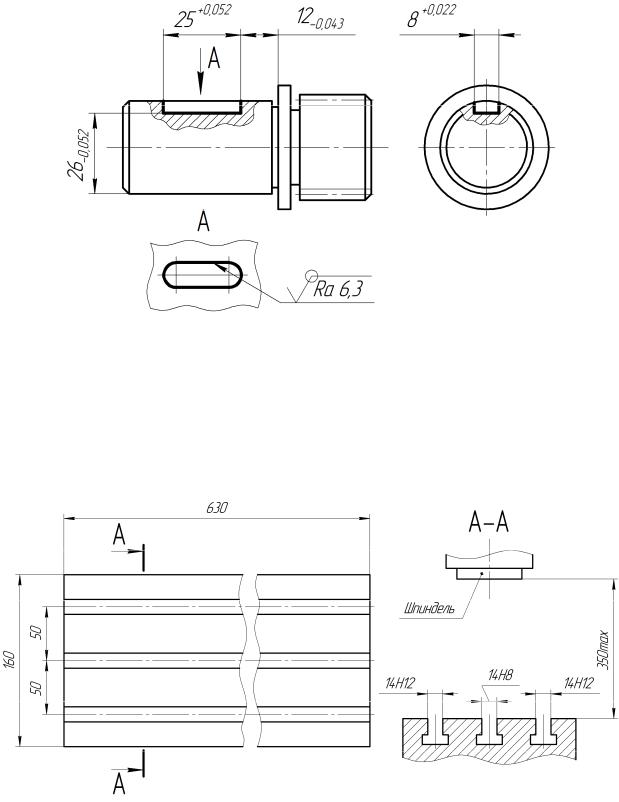

Операцию фрезерования можно выполнить на вертикально- фрезерном станке, например, 6П10. Этот станок имеет размеры стола 160 х 630 мм и максимальное расстояние от стола до торца шпинделя 350 мм. Расположение пазов на столе станка и их размеры представлены на рис. 3.

Рис. 3. Габариты стола станка

3.2. Разработка схемы базирования заготовки

При фрезеровании шпоночного паза возможны варианты базирова- ния по центровым отверстиям или по наружной цилиндрической поверх- ности с диаметром 30-0,033 (рис. 4).

10

1, 2, 3, 4 – двойная направляющая скрытая база (лишает четырех степеней свободы – двух перемещений вдоль осей X и Y и двух вращений вокруг осей X и Y), 5 – опорная явная база (лишает одной степени свободы – перемещение вдоль оси Z), 6 – опорная скрытая база (лишает одной степени свободы – вращение вокруг оси Z)

а)

3, 4, 6 – установочная скрытая база (лишает трех степеней свободы – перемещение вдоль оси Y и двух вращений вокруг осей X и Z), 5 – опорная явная база (лишает од- ной степени свободы – перемещение вдоль оси Z), 1, 2 – направляющая явная база (лишает двух степеней свободы – перемещение вдоль оси X и вращение вокруг оси Y) б)

Рис. 4. Схемы базирования заготовки на операции обработки

Первый вариант (рис. 4,а) предполагает базирование заготовки в центрах с передним плавающим центром. Эта схема достаточно проста в реализации, но предполагает использование хомутика, который может по- вредить наружную поверхность заготовки, а также требует наличия в тор- цах заготовки центровых отверстий. Кроме этого в схеме не обеспечива- ется принцип совмещения баз (измерительная и технологическая базы не совпадают), так как центры «ловят ось», а глубина изготавливаемого паза задана от нижней образующей. Это приводит к возникновению дополни- тельной погрешности (погрешности из-за несовмещения баз) при выпол- нении размера 26+0,052. Та же проблема имеется и при выполнении размера 12-0,043. К недостатком схемы ещё можно отнести невысокую производи- тельность.