ТО - Пособие КР - 2012

.pdf

21

3.7. Разработка и описание конструкции

корпуса приспособления

В конструкции приспособления будем использовать литой корпус. Такой тип корпусов позволяет придать им сложную конфигурацию и при- меняются для специальных приспособлений. Наиболее эффективно эти корпусы используются в серийном производстве. Они имеют достаточную жесткость, но отличаются высокой стоимостью, сложностью изготовления и требуют больших затрат времени на подготовку производства.

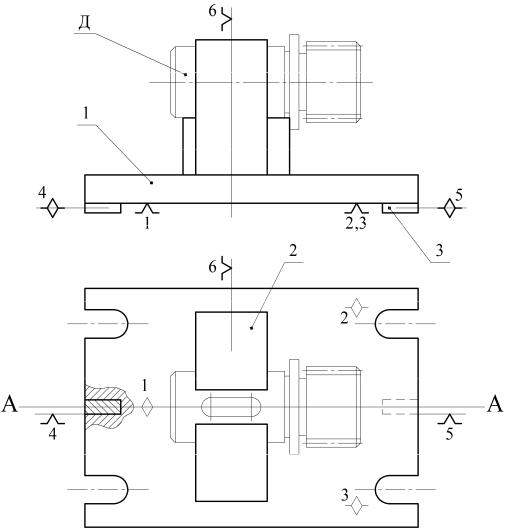

Учитывая конструкцию стола используемого фрезерного станка, ба-

зирование приспособления осуществляется по плоскостям основания и шпонок, расположенных с нижней стороны корпуса (рис. 10). Компоновка приспособления представлена на рис. 11.

1, 2, 3 – основная конструкторская установочная явная база; 4, 5 – основная конструкторская направляющая явная база; 6 – основная конструкторская опорная скрытая база.

Рис. 10. Схема базирования приспособления на столе станка:

1 – корпус, 2 – губка тисков, 3 – шпонка, Д – обрабатываемая деталь, А-А – плоскость симметрии губок тисков

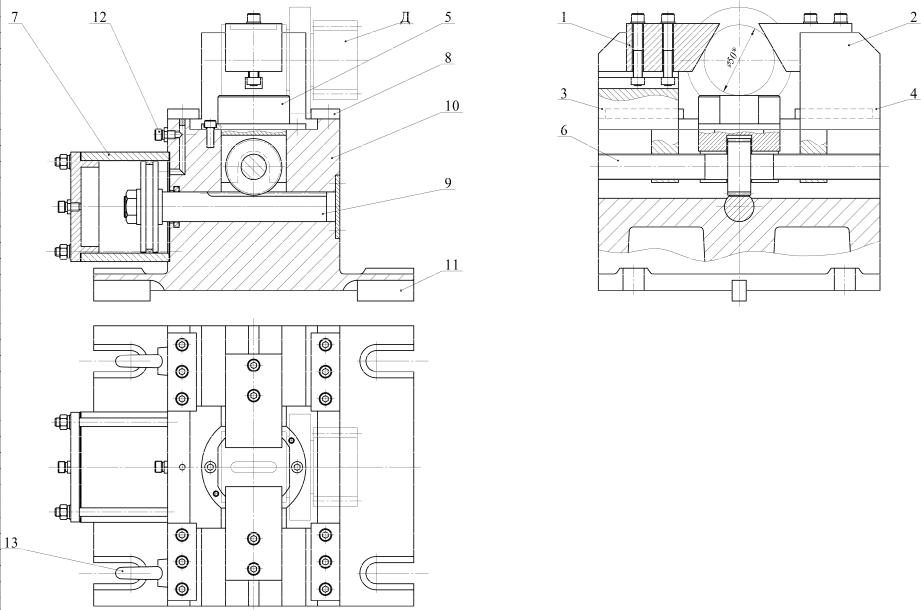

Д – обрабатываемая деталь, 1, 2 – сменные губки тисков, 3, 4 – постоянные губки тиски,

5 – установочный элемент / опора винта,

6 – винт,

7– пневмоцилиндр,

8– направляющие планки,

9– рейка,

10– корпус,

11– шпонки,

12– штуцер,

13– рым-болт

Рис. 11. Компоновка приспособления

23

3.8. Принцип работы спроектированного приспособления

Приспособление работает следующим образом. Обрабатываемая де- таль Д базируется нижней образующей на плоской поверхности устано- вочного элемента 5. Симметрично перемещающиеся губки 1 и 2 всегда располагают ось цилиндрической поверхности заготовки 30-0,033 в одной вертикальной плоскости и производят закрепление. Для возможности за- мены губок при износе они сделаны сменными и устанавливаются на по- стоянных губках 3 и 4. Это также позволяет упростить регулировку сим- метрии хода губок при сборке приспособления.

В продольном направлении деталь координируется торцом фланца, контактирующим с установочным элементом 5. Возможность вращения

детали вокруг оси исключается моментом трения в местах контакта детали с установочным элементом 5 и губками 1 и 2.

Губки перемещаются по пазам корпуса 10 с помощью винта 6, кото- рый обеспечивает требуемую силу закрепления. Для осуществления пря- молинейного перемещения губок, помимо пазов в корпусе, предусмотре- ны направляющие планки 8. Вращение винта 4 происходит с помощью ре- ечной передачи. Шестерня выполнена непосредственно на винте 6. Рейка 9 выполнена на штоке пневмоцилиндра 7 двухстороннего действия. Ци- линдр прикреплён передним фланцем к корпусу приспособления. Осевое смещение винта предотвращается опорой 5.

При подаче сжатого воздуха через штуцеры 12 в одну или другую полость цилиндра реализуется перемещения штока вперед или назад. При

движении штока вперед рейка через шестерню вращает винт и происходит закрепление заготовки. При обратном ходе заготовка раскрепляется. Для подачи воздуха приспособления подключается к пневмосети.

Для базирования приспособления на столе фрезерного станка с ниж- ней стороны в корпус запрессованы две шпонки 11. Шпонки входят в цен- тральный паз стола станка. Закрепление приспособления на столе станка осуществляется с помощью винтов с Т-образными головками, входящими в боковые пазы стола, и гаек с шайбами. Для удобства установки приспо- собления на станке и транспортировки оно оснащено рым-болтами 13.

При выполнении операции фрезерования ширина шпоночного паза обеспечивается мерным инструментом – шпоночной фрезой. Размеры 26-0,052, 25+0,052, 12-0,043 и совпадение оси цилиндрической поверхности30-0,033 с плоскостью симметрии боковых сторон паза получают настрой- кой технологической системы.

24

3.9. Расчет спроектированного приспособления на точность

Целью выполнения точностного расчета является проверка того,

способно ли приспособление обеспечить заданную точность выполняемых на операции размеров или нет.

Из операционного эскиза (рис. 2) видно, что от конструкции приспо- собления зависит погрешность выполнения двух размеров 26-0,052 и 12-0,043, остальные размеры обеспечиваются либо инструментом (размер 8+0,022), либо механизмом станка (размер 25+0,052). Поэтому расчет погрешности приспособления выполняем только для размеров 26-0,052 (размер А) и 12-0,043 (размер Б) по методике, изложенной в учебном пособии [9].

До начала расчетов необходимо назначить основные требования к изготовлению деталей и сборке приспособления в виде допусков на раз- меры, посадок, допусков формы и расположения поверхностей, от значе- ния которых зависит погрешность выполнения операционных размеров. При назначении требований руководствуемся материалами пособия [9].

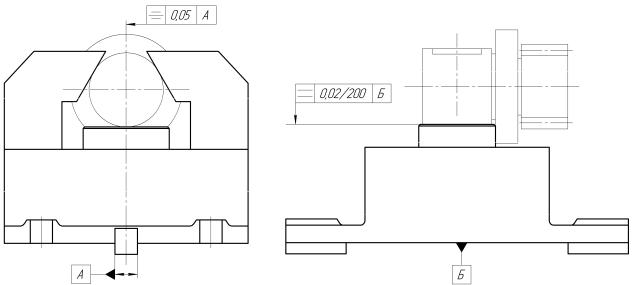

Так для изготовления симметрично расположенной канавки на фре- зерной операции необходимо обеспечить, чтобы плоскость симметрии гу- бок тисков совпадала с плоскостью симметрии стола станка, для чего на- значаем допуск симметричность 0,05 мм (рис. 12,а). Для того чтобы ка- навка имела постоянную глубину по всей своей длине, необходимо обес- печить параллельность поверхность опоры, на которую устанавливается заготовка, основанию корпуса приспособления, для чего назначаем допуск параллельности 0,02 мм (рис. 1,б). Другие требования для проектируемого приспособления не столь значимы и их можно не задавать.

а) б)

Рис. 12. Назначение требований к конструкции приспособления

25

1) Расчет по размеру 26-0,052 (размер А).

Для начала определяем допускаемую погрешность приспособления в направлении рассматриваемого размера

[εпр ] = TA − (kT

εобр2 + ε2др + εн ),

εобр2 + ε2др + εн ),

где [εпр] – допускаемая погрешность приспособления; TА – допуск на вы- полняемый размер (TА = 0,052 мм); kT – коэффициент, учитывающий от- клонение рассеяния значений составляющих величин от закона нормаль- ного распределения (kТ = 1 – 1,2); εобр – погрешность, свойственная методу обработки (погрешность обработки); εн – погрешность настройки техно- логической системы; εдр – другие погрешности (εдр = (0,05 – 0,1)·TA).

На основе справочных данных из [9] для чистового фрезерования принимаем εобр = 0,022 мм (чистовое фрезерование), εн = 0,010 мм.

Выполняем расчет:

[εпр ] = 0,052 − (1

0,0222 + 0,0052 + 0,010)= 0,019мм.

0,0222 + 0,0052 + 0,010)= 0,019мм.

Находим ожидаемую погрешность приспособления в направлении размера А по следующей формуле:

εпр =

(k1εнб )2 + ε2з + εсм2 + εизн + εизг + εус ,

(k1εнб )2 + ε2з + εсм2 + εизн + εизг + εус ,

где εнб – погрешность, возникающая из-за несовмещения измерительной и технологической базы при установке заготовки в приспособление; εз – по-

грешность, возникающая в результате закрепления заготовки при её уста- новке в приспособление; εизн – погрешность, обусловленная износом бази- рующих элементов приспособления; εизг – погрешность, связанная с не- точностью изготовления деталей приспособления и его сборки; εсм – по- грешность, вызванная смещением режущего инструмента в процессе об- работки; εус – погрешность, возникающая при установке приспособления на стол станка, шпиндель или планшайбу.

Погрешность εнб для предложенной компоновки приспособления может быть исключена из расчетов, так как выдерживаемый размер А измеряется от поверхности детали, которая является технологической базой для рассматри- ваемой операции, использован принцип совмещения баз. Также исключаем по-

грешность εсм, которая учитывается при наличии направляющих элементов для режущего инструмента, которые отсутствуют в компоновке, и по- грешность εус, так положение приспособления на столе станка не влияет на выполняемый размер А.

26

Расчетная формула приобретает следующий вид:

εпр =

ε2з + εизн + εизг.

ε2з + εизн + εизг.

Составляющие погрешности εз и εизн определяем по справочным дан- ным, представленным в [9]: εз = 0,008 мм, εизн = 0,003 мм.

Составляющая εизг может быть найдена по формуле

εизг = ΣTi + Σei + Σsi + ΣΔi ,

где STi – сумма допусков на звенья (размеры) проектируемого приспо- собления в направлении выдерживаемого размера; Sei – суммарная вели- чина эксцентриситета деталей приспособления, действующая в направле- нии выдерживаемого размера; Ssi – суммарный конструктивный зазор в сопряжениях деталей приспособления, действующий в направлении вы- держиваемого размера; ΣΔi – суммарная погрешность, зависящая от фор- мы и расположения установочных и направляющих элементов приспособ- ления, действующая в направлении выполняемого размера.

С учетом требований, заданных на рис. 12,б, расчетная формула в направлении размера А примет вид:

εизг = 1,

где D1 – погрешность в направлении размера А, возникающая при откло-

нении поверхности установочного элемента от параллельности основанию приспособления. Другие требования к конструкции приспособления в на- правлении размера А отсутствуют и поэтому не учитываются в расчетах.

Руководствуясь рекомендациям [9] получаем eизг = D1 = 0200,02 × 25 = 0,003 мм.

Тогда окончательно получаем

εпр =

0,0082 + 0,003 + 0,003 = 0,014 мм.

0,0082 + 0,003 + 0,003 = 0,014 мм.

Выполняя сравнение получаем εпр < [εпр] (0,014 мм < 0,019 мм). Это означает, что приспособление способно обеспечить точность в направле- нии размера А (26-0,052).

2) Расчет по размеру 12-0,043 (размер Б).

Расчет в направлении размера Б выполняется аналогично предыду- щему расчету для размера А с использованием той же методики из [9].

27

Для начала определяем допускаемую погрешность приспособления в направлении рассматриваемого размера Б

[εпр ] = 0,043 − (1

0,0182 + 0,0042 + 0,010)= 0,015мм.

0,0182 + 0,0042 + 0,010)= 0,015мм.

Находим ожидаемую погрешность приспособления в направлении размера Б. Для этого направления расчета исходная формула будет иметь следующий простой вид:

εпр =

ε2з + εизн ,

ε2з + εизн ,

это объясняется тем что большинство составляющих погрешности при- способления не влияют на выполнение размера Б (рис. 12).

Тогда окончательно получаем

εпр =

0,0102 + 0,003 = 0,013мм.

0,0102 + 0,003 = 0,013мм.

Выполняя сравнение получаем εпр < [εпр] (0,013 мм < 0,015 мм). Это означает, что приспособление способно обеспечить точность и в направ- лении размера Б (12-0,043).

3.10. Выполнение сборочного чертежа приспособления

Заключительным этапом проектирования приспособления является выполнение сборочного чертежа его конструкции, на котором подробно отображается полученная компоновка и все результаты расчетов. При вы- полнении сборочного чертежа назначают посадки, проставляются разме- ры, приводятся технические и другие требования к изготовлению и сборке приспособления, указываются позиции и заполняется спецификация.

Требования по выполнению любых сборочных чертежей приведены в стандартах ЕСКД и СТП 1.02-2002. В учебном пособии [9] даны под- робные рекомендации, касающиеся выполнения сборочных чертежей тех- нологической оснастки. Сборочный чертеж спроектированного приспо- собления представлен в Приложении Г.

По согласованию с руководителем курсовой работы процессу подго- товки сборочного чертежа может предшествовать этап построения трех- мерной модели приспособления, которая выполняется на основе имею- щейся компоновки в любой САПР системе (Компас 3D, NX, Solid Works, Autodesk Inventor и др.).

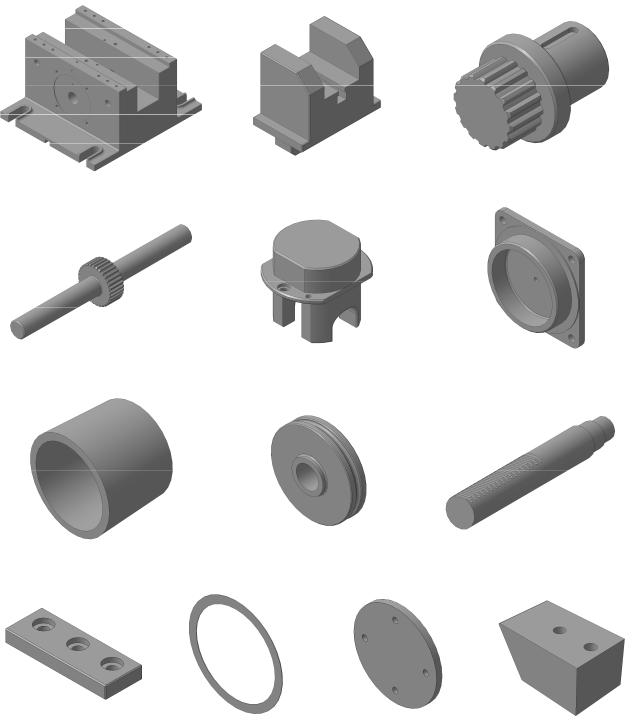

Начать рекомендуется с построения моделей специальных деталей, входящих в конструкцию спроектированного приспособления (рис. 13).

28

Корпус |

Губка постоянная |

Заготовка |

Ходовой винт |

Опора |

Крышка |

Цилиндр |

Поршень |

Шток |

Планка |

Прокладка |

Заглушка |

Губка сменная |

Рис. 13. Модели специальных деталей, входящих в конструкцию приспособления

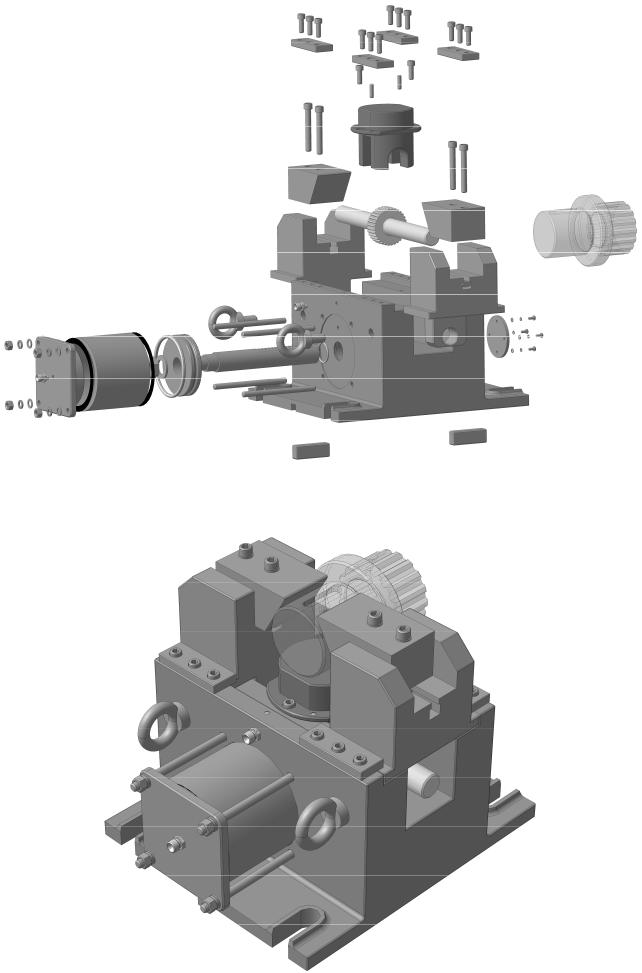

После выполнения моделей деталей их, совместно со стандартными изделиями, объединяют в сборочные единицы, узлы и изделия в соответ- ствии со схемой сборки (рис. 14), проверяя правильность размеров и фор- му деталей и, при необходимости, корректируя их. Стандартные изделия рекомендуется брать из состава библиотек используемой САПР системы.

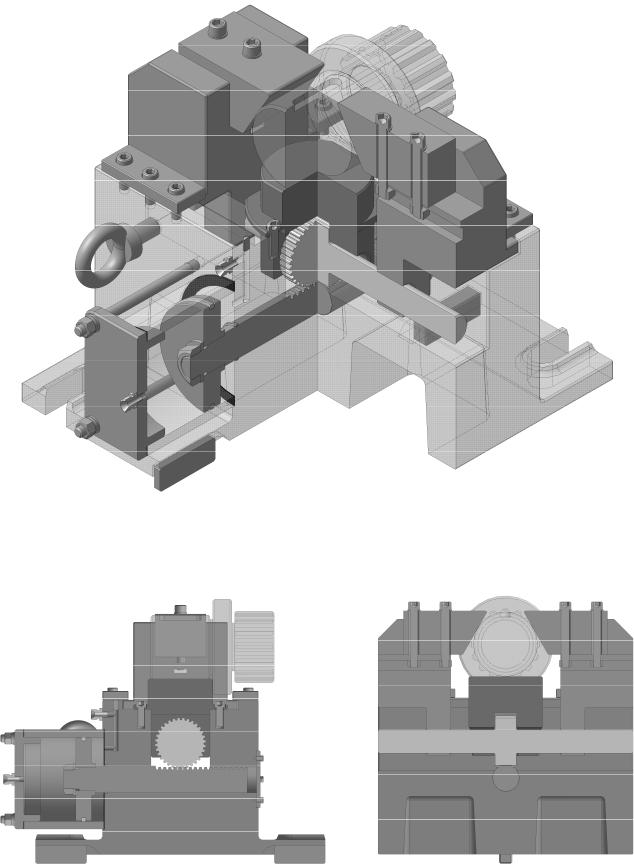

Завершающим этапом моделирования является построение полной 3D-модели приспособления, её отдельных видов и разрезов (рис. 15 – 17).

29

Рис. 14. Схема сборки 3D-модели спроектированного приспособления

Рис. 15. Общий вид 3D-модели сборки спроектированного приспособления

30

Рис. 16. Конструкция зажимного механизма спроектированного приспособления

а) |

б) |

Рис. 17. Продольный (а) и поперечный (б) разрез |

|

3D-модели сборки спроектированного приспособления