Волкова Сборник задач по курсу Детали 2007

.pdf

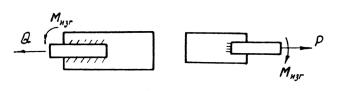

Задача 3.8. Для данных из задачи 3.7 рассчитать длину лобового шва пластины, нагруженной поперечной силой P и моментом Mизг (рис. 3.6), при запасе прочности n. Материал – сталь Ст.2, электрод Э42. Допускаемые напряжения: срез в сварном шве [τ]СР = 84 Мпа; для стали Ст.2 растяжение/сжатие [σ]Р = 140 МПа. Катет шва K.

Рис. 3.5 |

Рис. 3.6 |

Задача 3.9. Рассчитать болты, соединяющие электродвигатель с подмоторной рамой (рис. 3.7). Расчет произвести для двух случаев: а) с чистыми болтами; б) с черными болтами. Данные для расчета:

усилие, действующее на электродвигатель F; угол направления силы α;

размеры основания a×b;

расстояние от осей болтов до кромок основания c; высота от основания до оси вала электродвигателя h; число болтов z = 4; материал болтов сталь – сталь Ст.3;

материал корпуса электродвигателя и рамы – чугун, допускаемое напряжение смятия [σ]СМ=120 МПа;

коэффициент трения f = 0,2.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

F, кН |

5 |

6 |

4 |

7 |

5 |

8 |

6 |

7 |

4 |

5 |

α, градусы |

30 |

45 |

40 |

15 |

25 |

30 |

50 |

20 |

60 |

45 |

a, мм |

240 |

300 |

200 |

300 |

200 |

300 |

240 |

320 |

200 |

200 |

b, мм |

720 |

900 |

600 |

900 |

600 |

900 |

720 |

960 |

600 |

600 |

c, мм |

90 |

100 |

80 |

100 |

80 |

100 |

90 |

120 |

80 |

90 |

h, мм |

500 |

600 |

450 |

500 |

550 |

650 |

450 |

600 |

400 |

450 |

Задача 3.10. Рассчитать болты для стягивания диска фрикционной муфты со ступицей (рис. 3.8). Расчет произвести для двух случаев: а) чистые болты; б) черные болты. Данные для расчета:

передаваемый крутящий момент MКР;

31

частота вращения n = 100 об/мин; посадочный диаметр наружный D; посадочный диаметр внутренний D1; толщина дисков муфты и ступицы δ;

допускаемое напряжение на растяжение/сжатие для материала дисков муфты и ступицы [σ]Р = 125 МПа;

число болтов z = 6; материал болтов – сталь Ст.3; коэффициент трения между диском и ступицей f = 0,2.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

MКР, кН×м |

1 |

0,9 |

1,1 |

0,8 |

1,2 |

1,3 |

0,9 |

1 |

0,7 |

1,4 |

D, мм |

120 |

110 |

140 |

100 |

130 |

140 |

120 |

110 |

130 |

160 |

D1, мм |

50 |

50 |

70 |

40 |

80 |

90 |

40 |

40 |

70 |

90 |

δ, мм |

10 |

8 |

11 |

7 |

12 |

13 |

8 |

9 |

6 |

15 |

Рис. 3.8

Рис. 3.7

Задача 3.11. Произвести проверочный расчет болтов, соединяющих крышку с фланцем трубопровода высокого давления (рис. 3.9). Между крышкой и фланцем установлена упругая прокладка. Данные для расчета:

избыточное давление P; внутренний диаметр трубы DВН; толщина фланца l1;

толщина крышки l2; толщина прокладки l3; длина резьбы в пакете l4;

32

материал болтов, фланца и крышки – сталь 12Х18Н9Т, допускаемое напряжение [σ]Р = 250 МПа, Е = 200 ГПа; материал прокладки – фторопласт-4, Е = 0,38–0,45 ГПа;

число болтов с метрической резьбой z; диаметр отверстия под болт d0; размер гайки под ключ S.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

P, МПа |

3 |

2 |

2,5 |

4 |

4,5 |

3,5 |

5 |

2,5 |

3 |

2 |

DВН, мм |

250 |

350 |

300 |

170 |

150 |

200 |

130 |

250 |

200 |

300 |

l1, мм |

20 |

25 |

30 |

15 |

15 |

15 |

15 |

25 |

20 |

25 |

l2, мм |

15 |

20 |

25 |

15 |

15 |

15 |

10 |

20 |

15 |

25 |

l3, мм |

6 |

6 |

6 |

4 |

4 |

5 |

4 |

5 |

4 |

6 |

l4, мм |

5 |

6 |

8 |

4 |

4 |

5 |

3 |

6 |

4 |

7 |

Резьба |

М22 |

М20 |

М24 |

М18 |

М16 |

М20 |

М16 |

М20 |

М18 |

М20 |

z |

20 |

26 |

24 |

12 |

16 |

16 |

10 |

18 |

14 |

26 |

d, мм |

22,2 |

20,2 |

24,4 |

18,2 |

16,1 |

20,3 |

16,2 |

20,4 |

18,3 |

20,3 |

S, мм |

32 |

30 |

37 |

27 |

22 |

27 |

24 |

30 |

27 |

30 |

Рис. 3.9

33

Задача 3.12. Рассчитать сварной разделительный сосуд к системе охлаждения кассет с препаратом 60Co для универсальной радиационной установки типа К-120000. Предельное давление – P; внешний диаметр – DВ, высота – H; материал – сталь 12Х18Н10Т, допускаемые напряжения [σ]Р = 125 МПа, [τ]СР = 75 МПа.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

P, МПа |

3 |

2 |

2,5 |

3,5 |

2 |

4 |

3 |

3,5 |

2,5 |

4 |

DВ, мм |

100 |

100 |

150 |

100 |

200 |

80 |

150 |

150 |

100 |

100 |

H, мм |

150 |

200 |

150 |

200 |

250 |

150 |

200 |

150 |

150 |

100 |

34

4. МЕХАНИЗМЫ ПРИБОРОВ И УСТАНОВОК

4.1. Зубчатые и червячные механизмы

Задача 4.1. Определить основные геометрические размеры приборной цилиндрической прямозубой шестерни стандартного эвольвентного профиля, если модуль равен m, а число зубьев – z.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

m, мм |

20 |

0,1 |

0,12 |

0,15 |

0,2 |

0,25 |

0,3 |

0,4 |

0,6 |

1 |

z |

19 |

35 |

40 |

34 |

25 |

38 |

50 |

45 |

30 |

28 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

m, мм |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

16 |

z |

32 |

55 |

44 |

26 |

35 |

22 |

37 |

21 |

23 |

20 |

Задача 4.2. Определить расчетный модуль и выбрать модуль из стандартного ряда, а также определить другие параметры прямозубых конических зубчатых колес (рис. 4.1), если число зубьев шестерни – z, передаточное отношение – u, внешний делительный диаметр шестерни – de, ширина венца колес – b. Допустима ли заданная ширина венца (b)?

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

z |

28 |

32 |

22 |

28 |

25 |

34 |

23 |

30 |

42 |

36 |

u |

2 |

1,5 |

3 |

3 |

1,6 |

1,5 |

2 |

1,8 |

1,5 |

1,75 |

de, мм |

42 |

12,8 |

33 |

35 |

15 |

38,25 |

46 |

45 |

14,7 |

81 |

b, мм |

12 |

3 |

7 |

8 |

3 |

6 |

10 |

7 |

2 |

11 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

z |

21 |

24 |

26 |

29 |

35 |

38 |

44 |

27 |

20 |

40 |

u |

2 |

1,25 |

1,5 |

3 |

1,2 |

1,5 |

1,25 |

3 |

1,9 |

1,25 |

de, мм |

105 |

108 |

23,4 |

29 |

28 |

104,5 |

60,5 |

54 |

30 |

11,2 |

b, мм |

15 |

17 |

4 |

7 |

8 |

22 |

16 |

14 |

7 |

2 |

Задача 4.3. Выбрать материал зубчатых колес, вид его термической обработки и определить основные размеры коническоцилиндрической зубчатой передачи тележки координатного манипулятора (рис. 4.2), если мощность на ведущем (входном) валу – N1, частота вращения ведущего вала – n1, частота вращения ведомого вала – n2. Передача реверсивная, работает в масляной ванне без толчков и ударов. Срок службы передачи – T.

35

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

N1, кВт |

0,22 |

0,4 |

0,3 |

0,35 |

0,6 |

0,14 |

0,18 |

0,2 |

0,25 |

0,5 |

n1, мин-1 |

1400 |

1200 |

1500 |

2000 |

1000 |

3000 |

2400 |

1600 |

1800 |

1100 |

n2, мин-1 |

142 |

126 |

118 |

230 |

96 |

270 |

250 |

138 |

190 |

114 |

T, 103 ч |

25 |

30 |

30 |

25 |

35 |

30 |

25 |

20 |

30 |

35 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

N1, кВт |

0,22 |

0,4 |

0,3 |

0,35 |

0,55 |

0,15 |

0,17 |

0,2 |

0,25 |

0,55 |

n1, мин-1 |

1100 |

1800 |

1600 |

2400 |

2800 |

1000 |

2000 |

1500 |

1200 |

1400 |

n2, мин-1 |

98 |

175 |

154 |

230 |

270 |

160 |

210 |

134 |

108 |

134 |

T, 103 ч |

35 |

30 |

20 |

25 |

30 |

35 |

25 |

30 |

30 |

25 |

|

|

Рис. 4.1 |

|

|

|

Рис. 4.2 |

|

|

|||||

|

Задача 4.4. Выбрать материалы червяка и |

|

|

|

|

||||||||

зубчатого колеса, вид их термической обра- |

|

|

|

|

|||||||||

ботки и определить основные размеры чер- |

|

|

|

|

|||||||||

вячной передачи |

механизма регулировки |

|

|

|

|

||||||||

положения шибера канала ядерного реакто- |

|

|

|

|

|||||||||

ра (рис. 4.3), если мощность на вале червяка |

|

|

|

|

|||||||||

(ведущем) – N1, частота вращения червяка – |

|

|

|

|

|||||||||

n1, частота вращения червячного колеса (ве- |

|

|

|

|

|||||||||

домого вала) – n2. Передача реверсивная, |

|

|

|

|

|||||||||

работает без толчков и ударов. Срок службы |

|

|

|

|

|||||||||

передачи – T. |

|

|

|

|

|

|

|

Рис. 4.3 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

1 |

|

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

N1, кВт |

0,3 |

|

0,45 |

|

0,35 |

0,25 |

0,4 |

0,2 |

0,3 |

0,45 |

0,4 |

0,35 |

|

n1, мин-1 |

1400 |

|

1500 |

|

1600 |

1700 |

1450 |

1400 |

1550 |

1650 |

1350 |

1300 |

|

n2, мин-1 |

48 |

|

52 |

|

58 |

74 |

41 |

36 |

34 |

68 |

40 |

46 |

|

T, 103 ч |

25 |

|

30 |

|

35 |

40 |

20 |

25 |

30 |

35 |

20 |

25 |

36

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

N1, кВт |

0,4 |

0,2 |

0,3 |

0,35 |

0,45 |

0,4 |

0,25 |

0,3 |

0,35 |

0,2 |

n1, мин-1 |

1550 |

1400 |

1300 |

1450 |

1300 |

1450 |

1500 |

1700 |

1650 |

1300 |

n2, мин-1 |

35 |

42 |

28 |

49 |

32 |

37 |

62 |

58 |

52 |

44 |

T, 103 ч |

25 |

20 |

35 |

30 |

25 |

20 |

40 |

35 |

30 |

25 |

Задача 4.5. Проверить цилиндрическую прямозубую шестерню на прочность изгибу, если модуль – m, число зубьев – z, окружная скорость – V, твердость поверхности зубьев – HB, степень точности передачи – C, крутящий момент, передаваемый шестерней – M, длина венца зуба – b, коэффициент KFβ = 1,2, допускаемое напряжение – [σ]FP.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

m, мм |

1,5 |

2 |

1,25 |

1 |

1,5 |

0,8 |

2 |

1,25 |

1,5 |

1 |

z |

30 |

25 |

35 |

30 |

25 |

40 |

25 |

30 |

35 |

40 |

V, м/с |

2 |

1,5 |

1 |

3 |

2,5 |

1,5 |

2 |

1 |

3 |

3,5 |

HB |

300 |

370 |

270 |

330 |

380 |

320 |

290 |

360 |

390 |

310 |

C |

6 |

7 |

8 |

9 |

7 |

6 |

8 |

6 |

8 |

7 |

M, Н×м |

12 |

8 |

10 |

10 |

10 |

8 |

15 |

8 |

15 |

8 |

b, мм |

15 |

10 |

14 |

8 |

10 |

8 |

12 |

10 |

12 |

8 |

[σ]FP, МПа |

80 |

80 |

90 |

90 |

100 |

70 |

70 |

80 |

90 |

70 |

Задача 4.6. Определить передаточное отношение червячного механизма, если число заходов червяка – z, коэффициент диаметра – q, модуль – mt, межцентровое расстояние – aW.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

z |

2 |

4 |

1 |

2 |

2 |

4 |

1 |

1 |

2 |

2 |

q |

20 |

18 |

16 |

16 |

10 |

20 |

14 |

20 |

18 |

9 |

mt, мм |

0,6 |

0,2 |

0,4 |

0,5 |

0,8 |

1 |

1,5 |

1,6 |

1 |

2 |

aW, мм |

30 |

12 |

12 |

25 |

32 |

48 |

48 |

40 |

27 |

50 |

Задача 4.7. Определить основные геометрические размеры косозубого цилиндрического колеса с нормальным модулем mn и числом зубьев z. Профиль зацепления – стандартный, эвольвентный с нормальной высотой зубьев. Угол наклона зуба – β.

37

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

mn, мм |

0,5 |

0,6 |

0,8 |

1 |

1,25 |

1,5 |

2 |

2,5 |

3 |

4 |

z |

55 |

50 |

45 |

50 |

45 |

40 |

35 |

50 |

45 |

40 |

Cosβ |

0,985 |

0,99 |

0,995 |

0,98 |

0,985 |

0,99 |

0,995 |

0,98 |

0,99 |

0,995 |

Задача 4.8. Определить, может ли в червячном механизме с числом заходов червяка z, осевым модулем mt и наружным диаметром червяка da1 ведущим являться червячное колесо. Коэффициент трения – f.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

z |

3 |

2 |

4 |

2 |

3 |

4 |

2 |

3 |

4 |

3 |

mt, мм |

0,5 |

0,8 |

1 |

1,25 |

1,6 |

0,5 |

1 |

0,6 |

2 |

1 |

da1, мм |

11 |

14,4 |

27 |

27,5 |

35,2 |

13,5 |

18 |

10,8 |

40 |

24,4 |

f |

0,1 |

0,04 |

0,1 |

0,03 |

0,09 |

0,11 |

0,05 |

0,08 |

0,11 |

0,07 |

Задача 4.9. Рассчитать червячную передачу для дистанционного управления клапаном контура реактора (рис. 4.4). Данные для расчета: крутящий момент на валу червячного колеса – МКР; частота вращения вала червяка – n1, вала червячного колеса – n2. Передача должна обеспечивать самоторможение.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

МКР, Н×м |

36 |

40 |

30 |

32 |

34 |

38 |

42 |

44 |

46 |

28 |

n1, мин-1 |

940 |

1000 |

900 |

1100 |

1200 |

920 |

960 |

1600 |

1400 |

980 |

n2, мин-1 |

31-32 |

29-30 |

31-32 |

30-31 |

32-33 |

31-32 |

31-32 |

40-41 |

35-36 |

31-32 |

Рис. 4.4

38

Задача 4.10. Рассчитать двухступенчатый редуктор для периодического подъема и опускания тепловыделяющих элементов в ядерном реакторе. Быстроходной ступенью редуктора является коническая зубчатая передача; тихоходной ступенью – цилиндрическая зубчатая передача с внутренним зацеплением (рис. 4.5). Данные для расчета: мощность на входном валу – NВХ; частота вращения входного вала – n1, выходного – n3.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

NВХ, Вт |

550 |

600 |

650 |

700 |

750 |

800 |

750 |

700 |

650 |

600 |

n1, мин-1 |

2100 |

2600 |

2200 |

2400 |

3000 |

2100 |

2700 |

2000 |

2500 |

2400 |

n3, мин-1 |

100 |

130 |

120 |

110 |

140 |

90 |

150 |

90 |

120 |

100 |

Рис. 4.5

4.2. Фрикционные механизмы

Задача 4.11. Определить усилие Q, которое должна развивать пружина лобового фрикционного вариатора (рис. 4.6). Крутящий момент на ролике – М2, диаметр ролика – d2, коэффициент трения – f, коэффициент запаса сцепления – β.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

М2, Н×м |

0,3 |

0,5 |

0,4 |

0,2 |

0,3 |

0,2 |

0,4 |

0,5 |

0,1 |

0,1 |

d2, мм |

50 |

70 |

60 |

50 |

40 |

30 |

50 |

60 |

40 |

50 |

f |

0,2 |

0,2 |

0,2 |

0,25 |

0,15 |

0,2 |

0,25 |

0,25 |

0,1 |

0,15 |

β |

2 |

1,5 |

2 |

1,5 |

1,5 |

2 |

1,5 |

2 |

1,5 |

2 |

39

Задача 4.12. Определить максимальный момент М2, передаваемый фрикционным механизмом (рис. 4.7), если диаметр ведущего катка – D1, ширина катков – b, передаточное отношение механизма

– i, коэффициент трения – f, модуль упругости материала катков – E, допускаемое напряжение на смятие – [σ], коэффициент запаса сцепления – β.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

D1, мм |

60 |

55 |

50 |

45 |

40 |

45 |

50 |

55 |

60 |

40 |

b, мм |

8 |

8 |

10 |

10 |

12 |

12 |

12 |

10 |

12 |

14 |

i |

3 |

3 |

2 |

3 |

3 |

2 |

3 |

2 |

2 |

2 |

f |

0,2 |

0,25 |

0,2 |

0,15 |

0,2 |

0,2 |

0,15 |

0,2 |

0,15 |

0,25 |

E, ГПа |

80 |

90 |

100 |

90 |

80 |

70 |

80 |

70 |

100 |

100 |

[σ], МПа |

150 |

140 |

130 |

120 |

100 |

150 |

100 |

120 |

110 |

140 |

β |

2 |

1,5 |

2 |

1,5 |

2 |

2 |

1,5 |

2 |

1,5 |

1,5 |

Рис. 4.6 |

Рис. 4.7 |

Задача 4.13. Груз А, сила тяжести которого Q = 4000 Н, под действием силы P перемещается равномерно параллельно плоскости xx’ (рис. 4.8). Между плоскостями xx’ и yy’ вставлены катки B диаметром d = 200 мм. Коэффициент трения между плоскостью yy’ и катками f1 = 0,08, а между плоскостью xx’ и катками f2 = 0,06. Сила тяжести одного катка QК = 40 Н. Определить силу P, если скольжение катков по плоскостям отсутствует.

Задача 4.14. Определить величину силы P, под действием которой тележка со свинцовым домиком «Д» движется равномерно по горизонтальным рельсам xx’ (рис. 4.9). Сила тяжести тележки – Q; диаметр шипов осей колес – d; коэффициент трения скольжения в

40