Детали машин / 2-я часть

.pdf

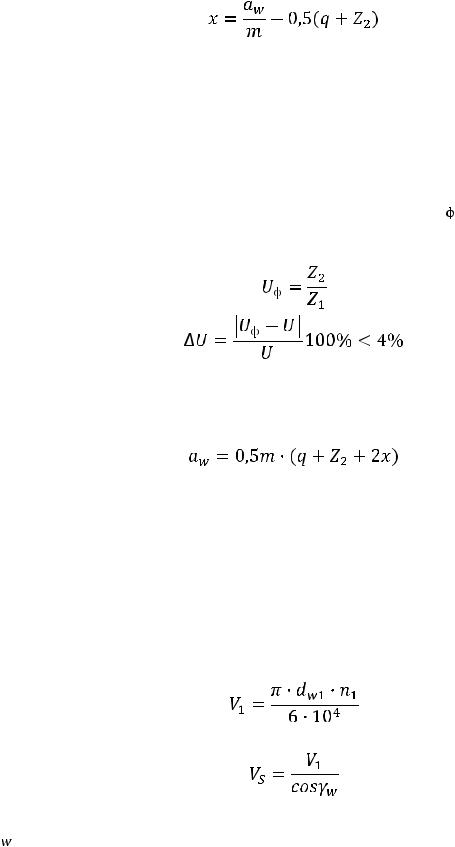

Значение среднего окружного модуля

Вычисленные значения

Средние делительные диаметры шестерни и колеса

Внешние диаметры шестерни и колеса (по вершинам зубьев)

Окружная скорость на среднем делительном диаметре

Следовательно, по ГОСТ 1643 – 81 передача выполнена по 8-й степени точности (согласно таблице 2.6).

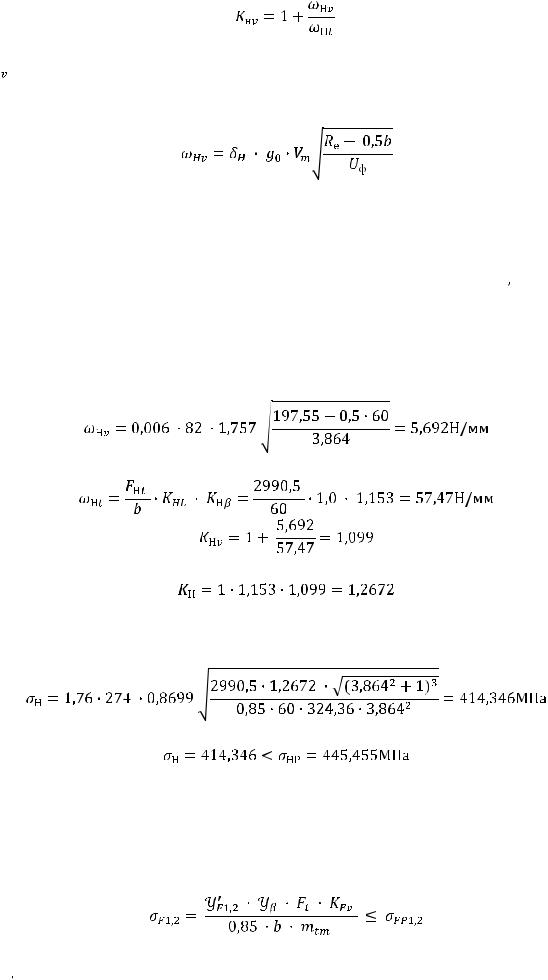

Проверочный расчет Расчет на контактную выносливость рабочих поверхностей зубьев

Условие контактной прочности рабочих поверхностей зубьев

где  - расчетное контактное напряжение, МПа;

- расчетное контактное напряжение, МПа;

– коэффициент, учитывающий форму зубьев;

– коэффициент, учитывающий форму зубьев;

- коэффициент, учитывающий механические свойства материала зубчатых колес ;

- коэффициент, учитывающий механические свойства материала зубчатых колес ;

коэффициент, учитывающий суммарную длину контактных линий

- исходная расчетная окружная сила, отнесенная к среднему диаметру шестерни при расчете на контактную выносливость, Н;

- исходная расчетная окружная сила, отнесенная к среднему диаметру шестерни при расчете на контактную выносливость, Н;

- коэффициент нагрузки.

- коэффициент нагрузки.

Для прямозубой некорригированной передачи стальными зубчатыми колесами имеем

и

и

;

;

~ 77 ~

где  - коэффициент торцового перекрытия

- коэффициент торцового перекрытия

где |

и |

|

эквивалентные числа зубьев шестерни и колеса; |

|

|

||||

|

- угол наклона зубьев. Для прямозубых передач |

. |

||

Тогда получаем

Силы, действующие в зацеплении:

-окружная

-радиальная для шестерни, равная осевой для колеса

-осевая для шестерни, равная радиальной для колеса

где

- угол зацепления.

- угол зацепления.

где |

|

|

коэффициент, учитывающий распределение нагрузки между зубьями, при расчете на |

||||||||

|

|

||||||||||

контактную прочность. |

|

|

|

|

|

|

|

||||

|

|

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине |

|||||||||

венца конического колеса, при расчете на контактную прочность. |

|||||||||||

|

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. |

||||||||||

|

Для прямозубой передачи |

|

|

|

|

|

|

|

|||

|

Для выбора коэффициента |

|

уточняем отношение |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При твердости рабочих поверхностей зубьев НВ ≤ 350 и роликовых опорах валов принимаем

~ 78 ~

где  - удельная окружная динамическая сила, Н/мм;

- удельная окружная динамическая сила, Н/мм;

- удельная расчетная окружная сила, Н/мм.

- удельная расчетная окружная сила, Н/мм.

где  – коэффициент, учитывающий влияние для вида зубчатой передачи и модификации профиля головки зуба;

– коэффициент, учитывающий влияние для вида зубчатой передачи и модификации профиля головки зуба;

- коэффициент, учитывающий влияние разности шагов в зацеплении шестерни и колеса. Принимаем зубья прямыми без модификации. Тогда при НВ ≤ 350

- коэффициент, учитывающий влияние разности шагов в зацеплении шестерни и колеса. Принимаем зубья прямыми без модификации. Тогда при НВ ≤ 350

(приложе-

(приложе-

ние 2)

Для конической передачи коэффициент  выбирают со сдвигом на одну графу грубее по степени точности в сравнении с цилиндрической передачей. Принимаем по приложению 3 значение

выбирают со сдвигом на одну графу грубее по степени точности в сравнении с цилиндрической передачей. Принимаем по приложению 3 значение

Действительные контактные напряжения

Условие прочности выполнено.

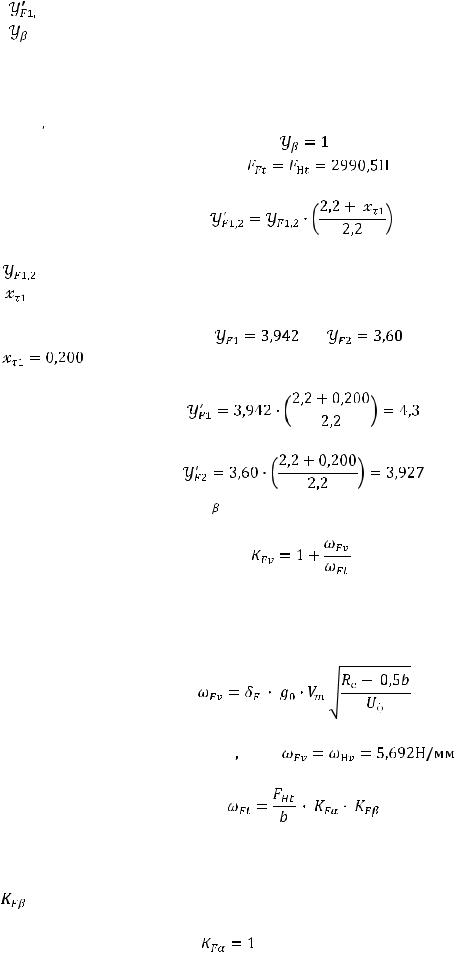

Расчет зубьев на выносливость при изгибе

Условие прочности имеет вид

где

- действительные напряжения изгиба материала шестерни и колеса МПа;

- действительные напряжения изгиба материала шестерни и колеса МПа;

~ 79 ~

- коэффициент, учитывающий форму зуба шестерни и колеса;

- коэффициент, учитывающий форму зуба шестерни и колеса;

- коэффициент, учитывающий наклон зубьев;

- исходная расчетная окружная сила, отнесенная к среднему диаметру шестерни при расчете на изгиб;

- исходная расчетная окружная сила, отнесенная к среднему диаметру шестерни при расчете на изгиб;

- коэффициент, учитывающий динамическую нагрузку при расчете на изгиб;

- коэффициент, учитывающий динамическую нагрузку при расчете на изгиб;

- допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

- допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

Для прямозубой конической передачи |

. |

При расчете на изгиб принимают |

|

где |

- коэффициент формы зуба шестерни и колеса; |

|

|

|

- коэффициент толщины зуба шестерни. |

|

|

|

Коэффициент формы принимают по эквивалентному числу зубьев. В рассматриваемом |

||

случае по таблице 2.9 принимаем |

и |

. Тогда по таблице 2.16 принима- |

|

ем |

. |

|

|

|

Следовательно |

|

|

|

|

|

|

Для прямозубой передачи  = 1,0

= 1,0

где  - удельная окружная динамическая сила при расчете на изгиб, Н/мм;

- удельная окружная динамическая сила при расчете на изгиб, Н/мм;

- удельная расчетная окружная сила при расчете на изгиб, Н/мм.

- удельная расчетная окружная сила при расчете на изгиб, Н/мм.

;

;

где  - коэффициент, учитывающий распределение нагрузки между зубьями при расчете на изгиб;

- коэффициент, учитывающий распределение нагрузки между зубьями при расчете на изгиб;

- коэффициент, учитывающий распределение нагрузки по ширине венца конического

колеса. |

|

Для прямозубой передачи |

. |

При выбранных ранее роликовых опорах валов, НВ ≤ 350 и величине найденного отноше-

~ 80 ~

ния

по таблице 2.14 имеем

по таблице 2.14 имеем

Тогда получаем

Допускаемые напряжения находим по формуле

где KFL - коэффициент долговечности

где NFO - базовое число циклов нагружения; для всех сталей

;

;

где n - частота вращения, мин-1; nшест = 400 мин-1 и nкол = 100 мин-1. с = 1 - число колѐс, находящихся в зацеплении;

= 18000 - продолжительность работы передачи в расчѐтный срок службы, час; КFE - дополнительный множитель для эквивалентной циклической долговечности.

= 18000 - продолжительность работы передачи в расчѐтный срок службы, час; КFE - дополнительный множитель для эквивалентной циклической долговечности.

где mF = 6 - для сталей нормальной прочности.

Тогда

~ 81 ~

В итоге получаем

Так как

, то принимаем

, то принимаем

Так как

, то принимаем

, то принимаем

Для шестерни по таблице 2.13

Для шестерни по таблице 2.13

Для колеса по таблице 2.13

Коэффициент безопасности  находим по формуле

находим по формуле

где  - коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность передачи, принимаем

- коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность передачи, принимаем

(таблица 2.13);

(таблица 2.13);

- коэффициент, учитывающий способ получения заготовки зубчатого колеса:

- коэффициент, учитывающий способ получения заготовки зубчатого колеса:

(для штамповок и поковок);

(для штамповок и поковок);

;

;

Принимаем

. Тогда

. Тогда

Допускаемые напряжения

Условие прочности выполнено.

~ 82 ~

Расчет закрытой червячной передачи

Червячную передачу применяют, когда геометрические оси валов пере-

крещиваются в пространстве (обычно под прямым углом). Передача состоит из червяка и червячного колеса. По профилю вдоль оси червяки бывают архимедо-

вы, эвольвентные и конволютные; по форме поверхности, на которой образуется резьба, – цилиндрические и глобоидные. Передачи с глобоидными червяками об-

ладают повышенной нагрузочной способностью, но в изготовлении и монтаже значительно сложнее, чем передачи с цилиндрическими червяками. В курсовом проектировании рассматриваются только передачи с цилиндрическим архимедо-

вым червяком, который имеет в осевом сечении витка прямолинейный профиль равнобедренной трапеции, а в торцовом сечении витки очерчены архимедовой спиралью. Движение в червячной передаче осуществляется по принципу винто-

вой пары – при движении витки червяка скользят по зубьям колеса.

Большая скорость скольжения, неблагоприятные условия смазки в червяч-

ных передачах служат причиной пониженного КПД, повышенного износа и склонности к заеданию. Поэтому материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженным сопротивле-

нием к заеданию.

Венец червячного колеса изготовляют преимущественно из бронзы, реже из чугуна. При скоростях скольжения 2…5м/с рекомендуется применять более доступные по сравнению с оловянно-фосфористыми безоловянные бронзы (на-

пример, БрАЖ9-4), которые обладают повышенными механическими характери-

стиками, но имеют пониженные противозадирные свойства. Применение червяч-

ных колес из серого чугуна также лимитируется заеданием и допускается только для тихоходных малонагруженных передач.

Наилучшее качество работы червячной передачи обеспечивают червяки,

изготовленные как из цементируемых сталей (20Х, 18ХГТ) с твердостью термо-

обработки НRC 58…63, так и среднеуглеродистых сталей (45; 40ХН) с поверхно-

стной закалкой до твердости НRC 50…55. С повышением твердости рабочих по-

верхностей витков сопротивление заеданию увеличивается.

~ 83 ~

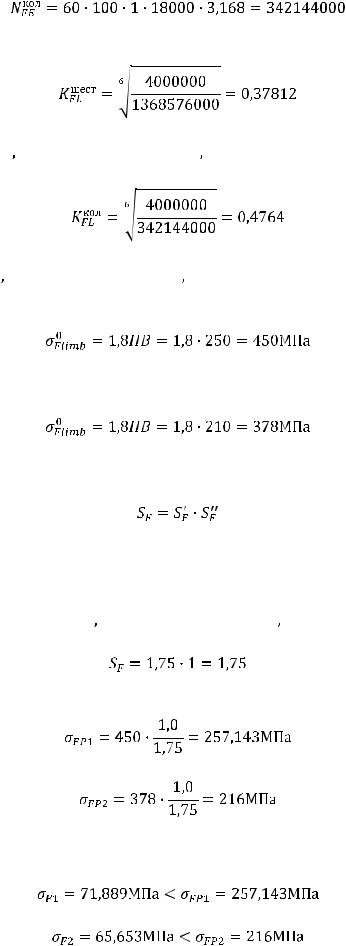

1. Определяем главный параметр – межосевое расстояние из условия кон-

тактной выносливости

где  – число зубьев червячного колеса; зависит от числа заходов червяка

– число зубьев червячного колеса; зависит от числа заходов червяка  и передаточного числа U и определяется по таблице 2.17;

и передаточного числа U и определяется по таблице 2.17;

q – коэффициент диаметра червяка;

– вращающий момент на тихоходном валу редуктора, Нм;

– вращающий момент на тихоходном валу редуктора, Нм;

допускаемое контактное напряжение материала червячного колеса, со-

допускаемое контактное напряжение материала червячного колеса, со-

ответствующее эквивалентному числу циклов перемены напряжений. NHE, MПа.

Таблица 2.17 – Число витков червяка

Передаточное число |

|

|

|

Число заходов |

4 |

2 |

1 |

Для обеспечения необходимой жесткости червяка рекомендуется прини-

мать значение коэффициента диаметра червяка

с округлением до стандартного ближайшего значения из ряда: 8 – 10 – 12,5 – 16 – 20.

с округлением до стандартного ближайшего значения из ряда: 8 – 10 – 12,5 – 16 – 20.

2. Полученное расчетное значение межосевого расстояния округляем до стандартного ближайшего из ряда: 80 – 100 – 125 – 140 – 160 – 180 – 200 – 225 –

250 – 280 – 315 – 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

3.Определяем осевой модуль зацепления

иокругляем его до стандартного значения по таблице 2.18.

Таблица 2.18 – Значения модулей  червячных передач (ГОСТ 2144-76)

червячных передач (ГОСТ 2144-76)

1-й ряд |

1,0 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

16 |

20 |

2-й ряд |

1,5 |

3,0 |

3,5 |

6,0 |

7,0 |

12,0 |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

|

|

~ 84 ~ |

|

|

|

|

|

|

|

4. Для вписывания в стандартное межосевое расстояние, что облегчает унификацию корпусных деталей, червячные передачи выполняют со смещением.

Коэффициент смещения определяем по формуле

По условию неподрезания и незаострения зубьев колеса значение смеще-

ния допускается в пределах

. Если это условие не выполняется, то следует варьировать значениями

. Если это условие не выполняется, то следует варьировать значениями

. При этом

. При этом  изменяется на 1…2 зуба, не превышая допустимого отклонения от передаточного числа.

изменяется на 1…2 зуба, не превышая допустимого отклонения от передаточного числа.

5. Рассчитываем фактическое передаточное число  и проверяем его от-

и проверяем его от-

клонение от заданного  :

:

6.Определяем фактическое значение межосевого расстояния

7.Определяем основные геометрические размеры передачи. При корриги-

ровании исполнительные размеры червяка не изменяются; у червячного колеса делительный и начальный диаметры совпадают, а изменяются диаметры вершин и впадин (см. пример расчета).

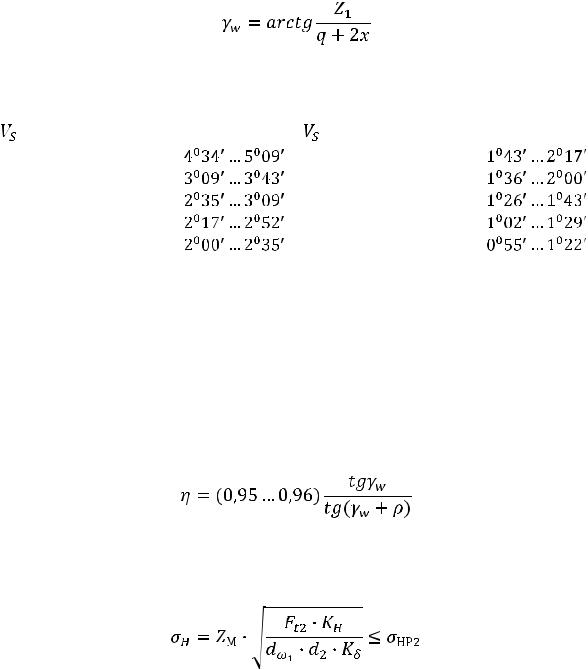

8. Находим окружную скорость червяка  и скорость скольжения

и скорость скольжения

где  - начальный угол подъема линии витка червяка, град

- начальный угол подъема линии витка червяка, град

~ 85 ~

|

Таблица 2.19 – Зависимость коэффициента трения f |

и угла трения ρ от скоро- |

||||||

сти скольжения (червяк стальной, колесо из бронзы) |

|

|

|

|||||

|

, м/с |

f |

ρ |

, м/с |

f |

|

ρ |

|

|

0,1 |

0,080…0,090 |

|

2,5 |

0,030…0,040 |

|

|

|

|

0,5 |

0,055…0,065 |

|

3,0 |

0,028…0,035 |

|

|

|

|

1,0 |

0,045…0,055 |

|

4,0 |

0,023…0,030 |

|

|

|

|

1,5 |

0,040…0,050 |

|

7,0 |

0,018…0,026 |

|

|

|

|

2,0 |

0,035…0,045 |

|

10,0 |

0,016…0,024 |

|

|

|

9. По найденной скорости скольжения определяем приведенный угол тре-

ния. Он определяется интерполированием в зависимости от скорости скольжения

по таблице 2.19.

10. Определяем КПД редуктора с учетом потерь в опорах, потерь на раз-

брызгивание и перемешивание масла

11. Проверяем червячное колесо на контактную выносливость по формуле

где

действительные контактные напряжения в зацеплении, МПа;

действительные контактные напряжения в зацеплении, МПа;

коэффициент, зависящий от контактирующих материалов червячной па-

коэффициент, зависящий от контактирующих материалов червячной па-

ры и угла зацепления; для некоррегированного зацепления в зависимости от ма-

териалов контактирующих пар коэффициент  принимает значение: сталь-бронза

принимает значение: сталь-бронза  = 380МПа1/2 и сталь – чугун

= 380МПа1/2 и сталь – чугун  = 410МПа1/2;

= 410МПа1/2;

окружная сила на червячном колесе, Н;

окружная сила на червячном колесе, Н;

коэффициент нагрузки;

коэффициент нагрузки;

коэффициент, учитывающий условный угол обхвата червяка колесом.

коэффициент, учитывающий условный угол обхвата червяка колесом.

~ 86 ~