Детали машин / 2-я часть

.pdf

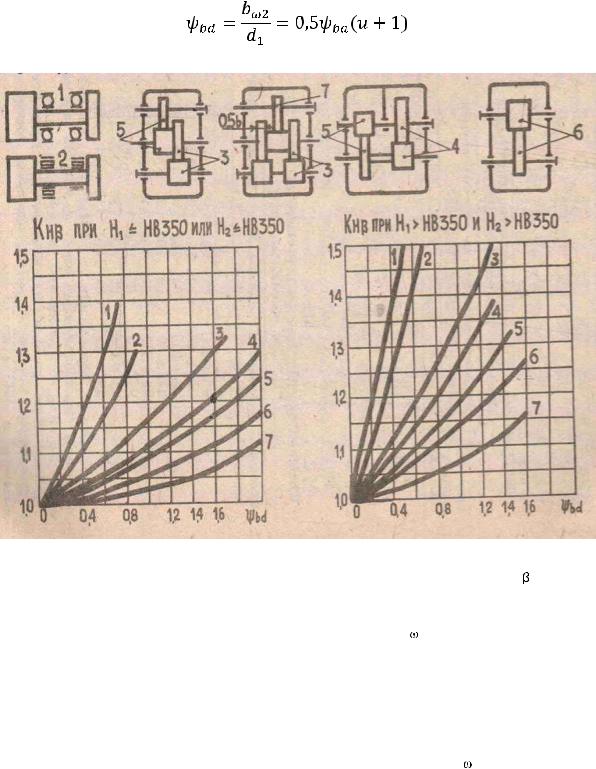

по ширине венца. Зависит от величины

Рисунок 2.2 – График для определения коэффициента

Полученное значение межосевого расстояния  для нестандартных пере-

для нестандартных пере-

дач округлить до ближайшего значения из ряда нормальных линейных размеров:

63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 -

355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

2. Определить модуль зацепления

и округлить полу-

и округлить полу-

ченное значение в большую сторону в соответствии со стандартом: 1 - 1,25 - 1,5 -

1,75 – 2 - 2,25 -2,5 - 2,75 – 3 - 3,5 – 4 - 4,5 – 5 - 5,5 – 6мм (жирным шрифтом выде-

лены значения второго ряда).

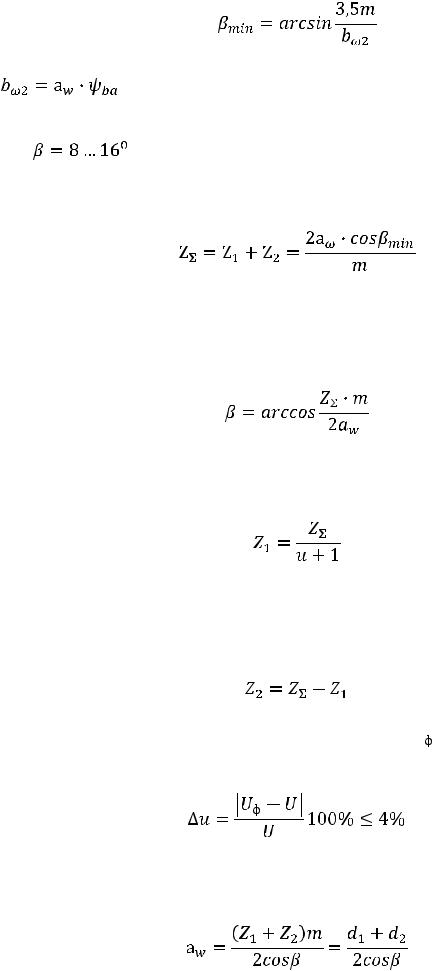

3.Определить угол наклона зубьев  для косозубых передач

для косозубых передач

~37 ~

где |

– ширина венца колеса, мм. |

В косозубых передачах угол наклона зубьев на начальном цилиндре при- |

|

нимают |

. |

4. Определение суммарного числа зубьев:

Полученное значение  округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

округляют в меньшую сторону до целого числа и определяют действительное значение угла β (с точностью до пятого знака)

5. Определение числа зубьев шестерни и колеса.

Значение  округлить до ближайшего целого числа. Из условий уменьше-

округлить до ближайшего целого числа. Из условий уменьше-

ния шума и отсутствия подрезания зубьев рекомендуется

.

.

6. Определить фактическое передаточное число

и его отклоне-

и его отклоне-

ние от заданного

7.Определить фактическое межосевое расстояние

~38 ~

|

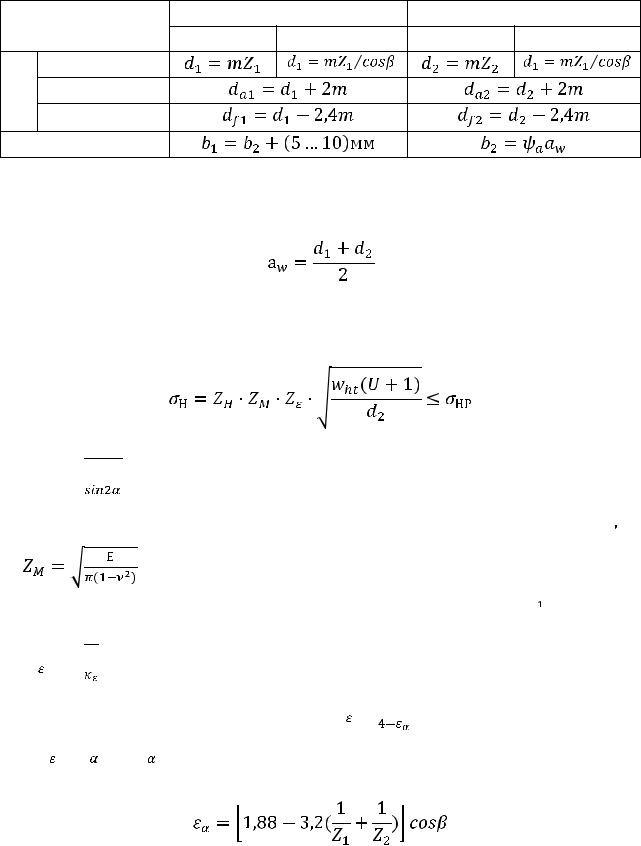

8. Определить основные геометрические параметры передачи |

||||

|

Параметр |

Шестерня |

Колесо |

||

|

прямозубая |

косозубая |

прямозубое |

косозубое |

|

|

|

||||

Диаметр |

делительный |

|

|

|

|

вершин зубьев |

|

|

|

|

|

впадин зубьев |

|

|

|

|

|

|

Ширина венца |

|

|

|

|

|

9. Проверить межосевое расстояние |

|

|

||

10. Проверить контактные напряжения

где

- безразмерный коэффициент, учитывающий форму сопряжен-

- безразмерный коэффициент, учитывающий форму сопряжен-

ных поверхностей зубьев в полюсе зацепления; для прямозубых передач

;

;

- коэффициент, учитывающий механические свойства мате-

риала сопряженных зубчатых колес; для стальных колес

;

;

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

; для косозубых и шевронных колес

; для косозубых и шевронных колес

, где

, где  – степень перекрытия;

– степень перекрытия;

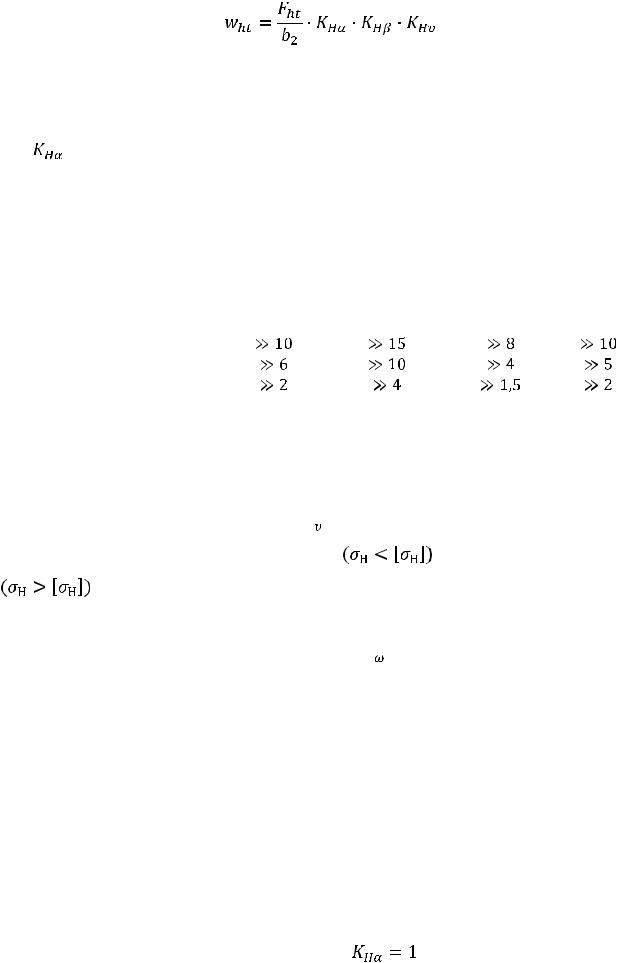

– удельная расчетная окружная сила, Н/мм;

– удельная расчетная окружная сила, Н/мм;

~ 39 ~

где

– исходная расчетная окружная сила при расчете на контактную выносли-

– исходная расчетная окружная сила при расчете на контактную выносли-

вость зубьев, Н;

- коэффициент, учитывающий распределение нагрузки между зубьями

(зависит от степени точности и окружной скорости)

Таблица 2.6 – Степень точности передач

Степень |

Окружные скорости V и скорость скольжения VS, м/с, |

||||

цилиндрической |

конической |

червячной |

|||

точности |

|||||

прямозубой |

непрямозубой |

прямозубой |

|||

|

|

||||

6 (высокоточные) |

До 15 |

До 30 |

До 12 |

До 15 |

|

7 (точные) |

|

|

|

|

|

8 (средней точности) |

|

|

|

|

|

9 (пониженной точности) |

|

|

|

|

|

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой ва-

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (другой ва-

риант расчета коэффициентов  и

и  см. в примерах решения)

см. в примерах решения)

Допускаемая недогрузка передачи |

не более 10% и перегрузка |

до 5%. Если условие прочности не выполняется, то следует изме-

нить ширину венца колеса  . Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние

. Если эта мера не даст должного результата, то надо либо увеличить межосевое расстояние  , либо назначить другие материа-

, либо назначить другие материа-

лы колес или другую термообработку, пересчитать допускаемые контактные

напряжения и повторить весь расчет передачи.

Таблица 2.7 – Значение коэффициента  для непрямозубых передач

для непрямозубых передач

Степень точности по нормам |

Окружная скорость V, м/с |

||||

плавности работы (ГОСТ 1643-81) |

|

|

|

|

|

До 1 |

5 |

10 |

15 |

20 |

|

|

|

|

|

|

|

6 (высокоточные) |

1,00 |

1,02 |

1,03 |

1,04 |

1,05 |

|

|

|

|

|

|

7 (точные) |

1,02 |

1,05 |

1,07 |

1,10 |

1,12 |

|

|

|

|

|

|

8 (средней точности) |

1,06 |

1,09 |

1,13 |

--- |

--- |

|

|

|

|

|

|

9 (пониженной точности) |

1,10 |

1,16 |

--- |

--- |

--- |

|

|

|

|

|

|

Примечание. Для прямозубых колес |

|

|

|

|

|

|

|

|

|

|

|

~ 40 ~ |

|

|

|

|

|

11. Произвести расчет зубьев на выносливость при изгибе

где  - напряжение изгиба, МПа;

- напряжение изгиба, МПа;

- коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев

- коэффициент, учитывающий форму зуба; определяется в зависимости от числа зубьев  для прямозубых колес и от эквивалентного числа зубьев

для прямозубых колес и от эквивалентного числа зубьев  для ко-

для ко-

созубых передач;

- коэффициент, учитывающий перекрытие зуба;

- коэффициент, учитывающий перекрытие зуба;

- коэффициент, учитывающий наклон зубьев; для прямозубой передачи

для косозубой передачи находим по формуле

для косозубой передачи находим по формуле

- удельная расчетная окружная сила при расчете на изгиб, Н/мм; |

||||||||

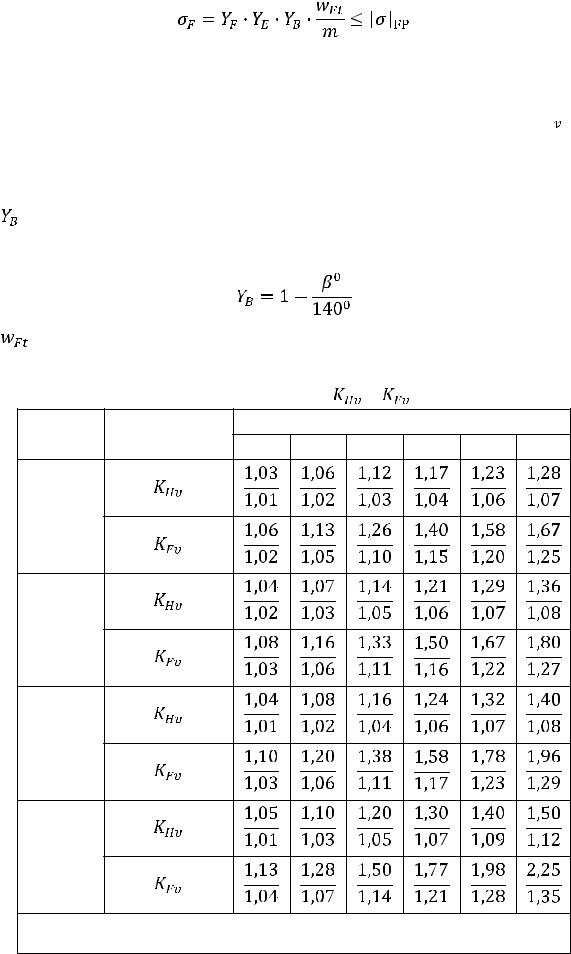

Таблица 2.8 – Значения коэффициентов |

и |

|

|

|

||||

Степень |

Коэффициент |

|

Окружная скорость V, м/с |

|

||||

точности |

1 |

2 |

4 |

6 |

8 |

10 |

||

|

||||||||

6 |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

Примечание. В числителе приведены данные для прямозубых колес, |

|

|||||||

в знаменателе – для косозубых колес и колес с круговыми зубьями. |

|

|||||||

~ 41 ~

Таблица 2.9 – Коэффициенты формы зуба

или |

16 |

17 |

20 |

22 |

24 |

25 |

26 |

28 |

30 |

32 |

35 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4,28 |

4,26 |

4,07 |

3,98 |

3,92 |

3,90 |

3,88 |

3,81 |

3,80 |

3,78 |

3,65 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или |

40 |

45 |

50 |

60 |

65 |

71 |

80 |

90 |

100 |

180 |

Рейка |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,70 |

3,69 |

3,65 |

3,63 |

3,62 |

3,61 |

3,61 |

3,60 |

3,60 |

3,62 |

3,63 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

- исходная расчетная окружная сила при расчете на изгиб, Н; |

; |

|||||

|

- коэффициент, учитывающий распределение нагрузки между зубьями; |

||||||

для прямозубой передачи |

; для косозубых |

зависит от степени точно- |

|||||

сти (n) передачи. Определяется по таблице 2.10 |

|

|

|

||||

|

Таблица 2.10 – Значения коэффициента |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Степень точности n |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

0,72 |

0,81 |

0,91 |

1,00 |

|

|

|

|

|

|

|

|

|

или по формуле

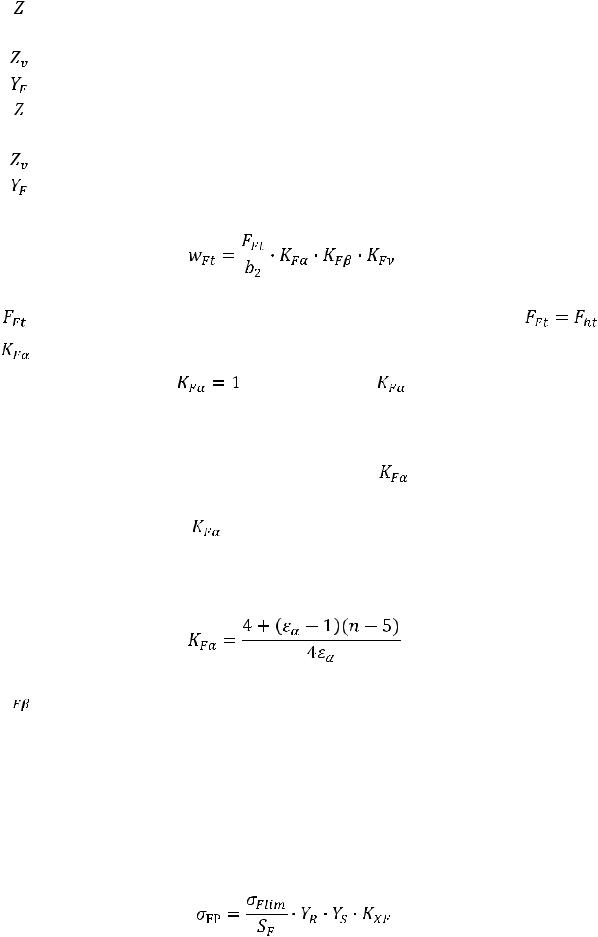

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3);

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (рисунок 2.3);

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определя-

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (определя-

ется по таблице 2.7 или расчетным путем, см. примеры решения)

- допускаемое напряжение изгиба, МПа;

- допускаемое напряжение изгиба, МПа;

~ 42 ~

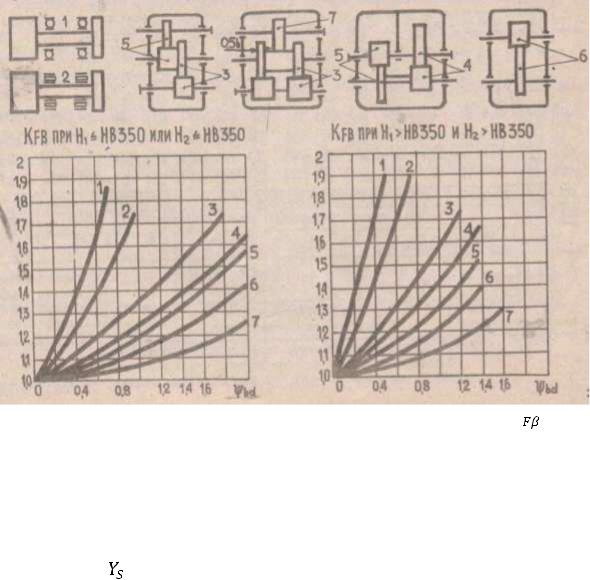

где  - предел выносливости материала зубьев при изгибе, соответствующий

- предел выносливости материала зубьев при изгибе, соответствующий

эквивалентному числу циклов перемены напряжений, МПа;

- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности;

- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования поверхности;

– коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и опреде-

– коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений; зависит от модуля зацепления и опреде-

ляется по таблице 2.11.

- коэффициент безопасности.

- коэффициент безопасности.

- коэффициент, учитывающий размер зубчатого колеса. Выбирается в за-

- коэффициент, учитывающий размер зубчатого колеса. Выбирается в за-

висимости от диаметра вершин зубьев зубчатого колеса по таблице 2.12.

Рисунок 2.3 – График для определения коэффициента

Таблица 2.11 – Значение коэффициента

Модуль m, мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9 |

10 |

15 |

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

1,10 |

1,03 |

1,00 |

0,97 |

0,96 |

0,94 |

0,93 |

0,92 |

0,90 |

0,88 |

|

|

|

|

|

|

|

|

|

|

|

~ 43 ~

Таблица |

2.12 – Значения коэффициента |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

, мм |

|

До 300 |

До 500 |

До 700 |

|

До 900 |

До 1100 |

До 1300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

1,00 |

0,98 |

0,95 |

|

0,92 |

0,90 |

0,88 |

|

|

|

|

|

|

|

|

|

|

где - предел выносливости материала зубьев при отнулевом цикле изгиба,

соответствующий базовому циклу перемены напряжений, МПа;

- коэффициент, учитывающий влияние шлифования переходной поверх-

ности зубьев (Таблица 2.11);

– коэффициент, учитывающий влияние деформационного упрочнения

или электрохимической обработки переходной поверхности (таблица 2.11).

Таблица 2.13 – Значения коэффициента выносливости при отнулевом цикле

изгиба |

и коэффициента запаса прочности |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

при вероятности |

||

|

Стали |

|

|

|

неразрушений |

||

|

|

|

|

|

0,99 |

Свыше 0,99 |

|

Углеродистые и легированные |

|

|

|

|

|

||

стали, содержащие углерод бо- |

1,8НВ |

1…1,1 |

1,0…1,3 |

1,75 |

2,2 |

||

лее 0,15% марок 40, 45, 40Х, |

|||||||

|

|

|

|

|

|||

40ХН, 40ХФА, 40ХН2МА и др. |

|

|

|

|

|

||

Примечание. Твердость зубьев на поверхности и в сердцевине у основания НВ = 180…350

- коэффициент, учитывающий влияние двухстороннего приложения на-

- коэффициент, учитывающий влияние двухстороннего приложения на-

грузки (реверсивность нагрузки);

где  - коэффициент, учитывающий влияние амплитуд напряжений противопо-

- коэффициент, учитывающий влияние амплитуд напряжений противопо-

ложного знака; для зубчатых колес из термоулучшенной или нормализованной стали

- исходная расчетная нагрузка, действующая в прямом направлении вра-

- исходная расчетная нагрузка, действующая в прямом направлении вра-

~ 44 ~

щения, Нм;

– исходная расчетная нагрузка, действующая при реверсе передачи, Нм.

– исходная расчетная нагрузка, действующая при реверсе передачи, Нм.

- числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе.

- числа циклов перемены напряжений соответственно при прямом направлении вращения и при реверсе.

Если при проверочном расчете  значительно меньше

значительно меньше

, то это до-

, то это до-

пустимо, так как нагрузочная способность большинства зубчатых передач ог-

раничивается контактной прочностью. Если

более 5%, то надо увели-

более 5%, то надо увели-

чить модуль m, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2

и повторить проверочный расчет на изгиб. При этом межосевое расстояние aw не изменяется, а, следовательно, не нарушается контактная прочность передачи.

Контрольные вопросы:

1.Что определяется при проверочном расчѐте зубчатых передач?

2.Что влияет на нагрузочную способность зубчатой передачи?

3.Какие силы возникают в зацеплении зубчатых передач?

4.Какие напряжения влияют на работоспособность передачи?

5.Действием каких факторов вызывается поломка зубьев?

6.На какие группы твердости можно разделить стали?

7.Какие виды термообработки существуют?

8.Какова зависимость между твѐрдостью шестерни и колеса?

9.Что является главным параметром для цилиндрических и червячных редукторов?

ПРИМЕР 2.1. РАСЧЕТ ЗАКРЫТОЙ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Данные для расчета: |

|

U – передаточное число |

3,55 |

n1 – частота вращения шестерни, мин-1 |

1430 |

T2 – крутящий момент на валу колеса, Hм |

88,2 |

tч – срок службы передачи, ч |

11000 |

Передача реверсивная. |

|

Проектировочный расчет.

Определение межосевого расстояния из условия контактной выносливости зубьев:

~ 45 ~

где Ка – вспомогательный коэффициент; Ка = 495МПа - для прямозубой передачи; U – передаточное число;

Т2 – крутящий момент на валу колеса при расчете на контактную выносливость, Нм;  - допускаемое контактное напряжение, МПа. Так как в зацеплении участвуют шестерня

- допускаемое контактное напряжение, МПа. Так как в зацеплении участвуют шестерня

изубчатое колесо, то необходимо определить соответствующие им

и

и

:

:

Врасчетную формулу определения межосевого расстояния подставляется меньше из получаемых значений

, где

, где

и

и

– пределы контактной выносливости поверхностей

– пределы контактной выносливости поверхностей

зубьев, соответствующие эквивалентному числу циклов перемены напряжений, МПа. При выполнении проектировочного расчета предварительно принимается:

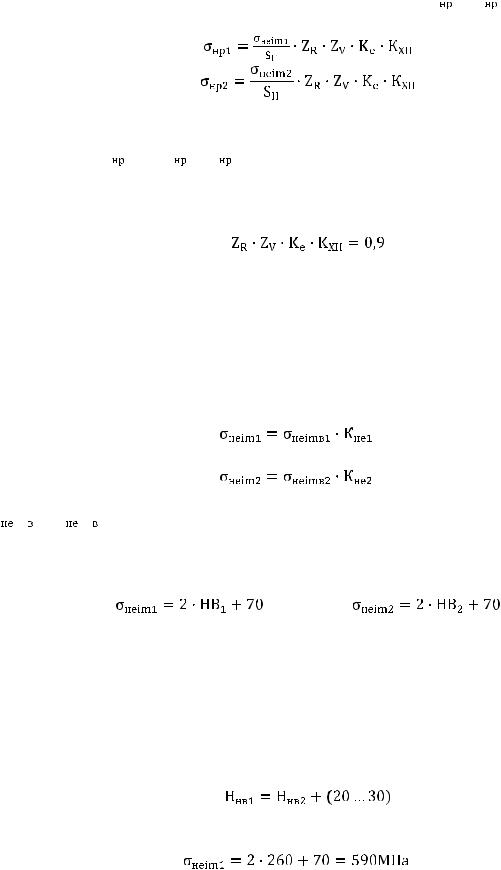

где ZR – коэффициент, учитывающий шероховатость сопрягаемых поверхностей зубьев; Zv - коэффициент, учитывающий окружную скорость;

Ке - коэффициент, учитывающий влияние смазки; КХН - коэффициент, учитывающий размер зубчатого колеса; SН – коэффициент безопасности.

Для зубчатых колес с однородной структурой материала SН = 1,1.

где

и

и

– пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ

– пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ  350;

350;

Кне – коэффициент долговечности;

где  и

и  - твердости рабочих поверхностей зубьев шестерни и колеса.

- твердости рабочих поверхностей зубьев шестерни и колеса.

Стремясь получить сравнительно небольшие размеры передачи и не высокую ее стоимость, принимаем для изготовления шестерни – сталь 40ХН с улучшением, при этом  = 260, а для изготовления зубчатого колеса – сталь 40ХС с улучшением, при этом

= 260, а для изготовления зубчатого колеса – сталь 40ХС с улучшением, при этом  = 240 (согласно таблице 2.1)

= 240 (согласно таблице 2.1)

При выборе материалов и термообработки необходимо выполнять условие:

Тогда:

~ 46 ~