ЭКОНОМИКА И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА _ 2010

.pdf601

|

|

и расчетов, необходимых для эффективной реализации функ- |

|

|

ций оперативного управления – планирования, учета, контроля, |

|

|

анализа и диспетчирования. |

|

2 |

б, в, г |

|

3 |

в, г |

|

4 |

б |

|

5 |

б |

|

6 |

б |

|

7 |

а, в |

|

|

Продолжение табл. 14.8 |

|

|

|

14.4 |

1 |

б |

|

2 |

в |

|

3 |

а, б |

|

4 |

б |

|

5 |

б, в |

Задание 14.5

Минимальный размер партии деталей рассчитываем по операции

«сверление отверстий», так как подготовительно-заключительное время име-

ет наибольшее значение.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 14.9 |

||

|

Периодичность запуска и нормативный размер партии деталей |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Деталь |

|

|

nмин |

|

К |

|

|

Nмин |

Периодичность |

Нормативный |

|||||||||||

|

|

|

|

|

|

|

Rp |

Rн |

|

размер nн |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

40 |

|

2000 |

|

2000 |

|

400 |

|

|

|

|

|

|||||||

Д-105 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

100×5=500 |

||

(4 |

0,025) =400 |

400 =5 |

5 |

|

=400 |

100 |

=4 |

||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

40 |

|

2000 |

|

2000 |

|

|

1000 |

|

|

|

|

|

||||||

Д-110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

100×10=1000 |

||

(2 |

0,025) =800 |

800 =2 |

2 |

|

=1000 |

100 |

=10 |

||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

40 |

|

2000 |

|

2000 |

|

250 |

|

|

|

|

|

|

||||||

Д-118 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

100×2,5=250 |

||

(6 |

0,025) =267 |

267 =8 |

8 |

|

=250 |

100 =2,5 |

|||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

40 |

|

2000 |

|

2000 |

|

|

1000 |

|

|

|

|

|

||||||

Д-120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

100×10=1000 |

||

(2 |

0,025) =800 |

800 =2 |

2 |

|

=1000 |

100 |

=10 |

||||||||||||||

|

|

|

|

|

|

||||||||||||||||

Деталь Д-105 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

T 500 (10 6 4) (20 40 20) (3 1) 8,2 60 0,5 |

|

|

101 |

||||||||||||||||||

|

|

|

|

||||||||||||||||||

101ч. или |

|

16 =6,3 дн. |

|||||||||||||||||||

ц |

60 |

|

|

|

Zцикл.= 100×6,3=630 шт. |

|

Деталь Д-110 |

602

Tц 1000 (3 2 10 8) (20 40 20 20) (4 1) 8,2 60 0,5 204,8ч. или 60

204,8:16=12,8 дн.

Zцикл.= 100×12,8 = 1280 шт.

Деталь Д-118

Tц 250 (6 6 25 4) (20 40 20 20) (4 1) 8,2 60 0,5 98,5ч. или 60

98,5 6,2дн.

16

Zцикл.= 100×6,2∙=620 шт.

Деталь Д-120

Tц 1000 (4 2 6 2) (20 40 20 20) (4 1) 8,2 60 0,5 129,8ч. или 60

129,8 8,1дн.

16

Zцикл.= 100×8,1∙=810 шт.

Задание 14.6

Расчет общего количества деталей: 15×100+20×50+100×150+400×1000=417500 шт.

УИ |

417500 |

|

418дет. |

|

1000 |

||||

|

|

|

||

СК |

417500 |

|

1606дет. |

|

260 |

|

|||

|

|

|

Задание 14.7

Средний дневной выпуск машинокомплектов: 19550:23=850 шт.

Таблица 14.10

Расчет обеспеченности и задела по деталям

Код |

Дневной план |

Фактический |

Обеспеченность, |

Задел, шт. |

|||||

детали |

с учетом |

выпуск, шт. |

|

|

дн. |

|

|||

|

применяемости |

|

|

|

|

|

|

|

|

|

|

|

|

|

167 |

19 |

|

||

Д-155 |

850 |

16700 |

850 |

16700-19×850=550 |

|||||

|

|

||||||||

|

|

|

|

|

|

||||

|

|

|

|

58700 |

23 |

|

|||

Д-160 |

2550 |

58700 |

2550 |

58700-23×2550=50 |

|||||

|

|||||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

603 |

|

|

|

|

|

|

|

|

|

|

|

|

|

17900 |

21 |

|

|

Д-175 |

850 |

17900 |

850 |

17900-21×850=50 |

|

||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

|

36000 |

21 |

|

|

Д-210 |

1700 |

36000 |

1700 |

36000-21×1700=300 |

|

||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

17800 |

20 |

|

|

|

Д-215 |

850 |

17800 |

|

850 |

17800-20×850=800 |

|

|

|

|

||||||

|

|

|

|

|

|

||

Таблица 14.11

Сменно – суточное задание на последнее 23 число месяца

Код детали |

Количество, шт. |

Д-155 |

[(23-19)×850-550]×1,003=2858 |

Д-160 |

задания нет, т.к. обеспеченность на 23 дня |

Д-175 |

[(23-21)×850-50]×1,004=1657 |

Д-210 |

[(23-21)×1700-300]×1,003=3109 |

Д-215 |

[(23-20)×850-800]×1,005=1759 |

Задание 14.8

Начальнику ПДО ОАО «Машиностроитель» следует выбрать машино-

комплектную систему ОУП, поскольку она соответствует типу производства данного предприятия и поможет разрешить указанные проблемы.

604

15 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОЙ ИНФРАСТРУКТУРЫ ПРЕДПРИЯТИЯ

Нормальная производительная работа подразделений основного произ-

водства на предприятии возможна лишь при условии, что все компоненты, необходимые для изготовления продукции, находятся в исправном состоя-

нии, в нужном количестве и на каждом рабочем месте. Комплекс работ по бесперебойному обеспечению основного производства материалами, топливом, энергией, инструментом и другой технологической оснасткой, транс-

портом, а также по поддержанию оборудования в работоспособном состоя-

нии составляет понятие технического обслуживания производства.

Значительная доля работ по техническому обслуживанию производства выполняется сторонними специализированными организациями, к услугам которых прибегает предприятие, заключая с ними договоры и контролируя качество и своевременность их реализации. Существуют специализирован-

ные предприятия по изготовлению инструмента и другой технологической оснастки, ремонту оборудования. Большей частью предприятия обеспечиваются энергией централизованно, значительная часть транспортных работ вы-

полняется сторонними организациями. В целом развитие специализированных предприятий, способных обслуживать внутренние потребности других организаций, – тенденция прогрессивная, поскольку при этом, как правило, снижаются затраты на обслуживание и улучшается его качество. Однако по-

ручать специализированным предприятиям повседневные работы, особенно те, которые невозможно детально спланировать, нецелесообразно, поэтому нередко даже на малых и средних предприятиях имеются подразделения, ре-

шающие вопросы обслуживания.

Подразделения, занятые техническим обслуживанием производства, со-

605

ставляют производственную инфраструктуру предприятия. Состав и мас-

штабы этих подразделений определяются особенностями основного произ-

водства, характером выпускаемой продукции, размером предприятия и его производственными связями.

Небольшие предприятия выполняют, как правило, небольшую часть об-

служивающих работ (мелкий ремонт, хранение и др.) и прибегают к услугам сторонних специализированных организаций.

На крупных предприятиях создаются собственные подразделения, осу-

ществляющие инструментальное, ремонтное, энергетическое, транспортное и складское обслуживание производства. Нередко свободные мощности дан-

ных подразделений используются для оказания услуг сторонним организаци-

ям по договорам.

15.1 Инструментальное обслуживание производства

Инструментальное обслуживание производства – система, предусмат-

ривающая:

−регулярное и своевременное обеспечение инструментом и технологической оснасткой соответствующего качества основного и обслуживающих производств в необходимом объеме и номенклатуре;

−изготовление технологической оснастки для нового производства;

−поставку инструмента предприятиям по кооперации или по договорным связям.

Общая характеристика инструментального обслуживания предпри-

ятия включает:

−задачи и направления развития инструментального обслуживания производства;

−системы классификации инструмента;

−состав инструментального хозяйства и его функции;

−системы инструментообеспечения в разных типах производственных систем.

606

Основными задачами системы инструментального обслуживания

предприятия являются:

− бесперебойное и комплектное обеспечение рабочих мест инструмен-

том, необходимым для текущего производства;

−своевременное изготовление комплектов техоснастки, необходимых для освоения новых изделий и техпроцессов;

−систематическое повышение качества инструмента, внедрение новых прогрессивных конструкций техоснастки, повышение инструментальной ос-

нащенности технологических процессов; − организация рациональной эксплуатации инструмента, обеспечиваю-

щей сокращение затрат на восполнение его износа и пополнение запасов оборотных фондов.

В целях рациональной организации инструментального обслуживания производства и упрощения технологической документации весь инструмент классифицируется. Классификация облегчает планирование, учет, хранение инструмента и создает возможность для внедрения автоматизированной сис-

темы управления инструментальным хозяйством.

Целью классификации является группировка инструмента в соответст-

вии с его производственно-технологическим назначением и конструктивны-

ми особенностями, что создает возможность выбора однотипного и взаимо-

заменяемого инструмента.

На основе классификации производится индексация инструмента, то есть присвоение каждому типоразмеру инструмента условного обозначения – индекса (кода).

Классификация, кроме систематизации, создает реальные предпосылки для сокращения номенклатуры инструмента путем его стандартизации и унификации.

По характеру использования инструмент разделяется на стандартный

(нормальный) и специальный. К стандартному относится инструмент обще-

го назначения, используемый для выполнения многочисленных операций при

607

изготовлении различной продукции. Специальный инструмент служит для выполнения определенной операции или изготовления конкретных изделий,

изготовляется преимущественно на самом предприятии и не охвачен стан-

дартизацией.

Наибольшее значение имеет классификация инструмента по назначению.

В практике машиностроения применяется децимальная система классифика-

ции и индексации. Установлены десятичная система классификации инстру-

мента и цифровая система индексации. Весь инструмент делится на 10 групп

(режущий, измерительный, абразивный, штампы холодные, штампы горячие,

приспособления, модели, инструменты кузнечные, слесарно-монтажные,

вспомогательные). В свою очередь, группа режущего инструмента делится на

10 подгрупп (например, резцовый, фрезерный, сверлильный и т.д.). Подгруп-

па фрезерного инструмента содержит 10 видов и т.д.

Состав инструментального хозяйства определяется задачами инстру-

ментального обслуживания, типом производства и представляет собой сово-

купность общезаводских и цеховых подразделений, занятых проектировани-

ем, изготовлением, приобретением, восстановлением и эксплуатацией инст-

румента.

В состав организационно-производственной структуры инструменталь-

ного хозяйства входят следующие основные функциональные подразделе-

ния:

− служба управления (инструментальный отдел или бюро инструмен-

тального хозяйства);

−служба эксплуатации техоснастки, объединяющая инструментальные хозяйства цехов: инструментально-раздаточные кладовые (ИРК), мастерские централизованной заточки инструмента, участки восстановления и ремонта оснастки, службу технического надзора за эксплуатацией техоснастки;

−инструментальный цех или цехи;

−центральный инструментальный склад или склады (ЦИС);

−служба универсальной стандартной переналаживаемой оснастки.

608

Организация инструментального хозяйства предполагает:

−установление норм расхода и запасов инструмента;

−планирование потребности в различных видах инструмента (общей потребности, расходного и оборотного фондов);

−выбор форм удовлетворения потребности в инструменте;

−технологическую подготовку инструментального производства;

−организацию производства инструмента;

−создание запасов инструмента;

−организацию учета, хранения и выдачи инструмента;

−выбор форм обеспечения инструментом рабочих мест;

−ремонт инструмента, технический надзор за его эксплуатацией, цен-

трализованную заточку режущего инструмента; − определение возможностей восстановления и модернизации инстру-

мента; − поиск направлений повышения эффективности работы инструмен-

тального хозяйства.

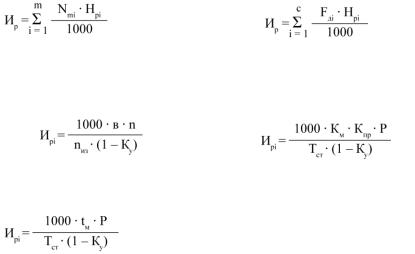

Общая потребность предприятия по каждому виду и типоразмеру инст-

румента на плановый период (Ип) определяется по формуле:

Ип = Ир + (Ио.н. – Ио.ф.),

где Ир – расход инструмента на производственную программу в плановом периоде, шт.;

Ио.н. – норматив оборотного фонда на конец планового периода, шт.;

Ио.ф. – фактическая величина запаса на начало планового периода, шт.

Схема расчета расхода инструмента на производственную программу

(расходного фонда), определяемая в зависимости от типа производства, ис-

ходя из величины производственной программы, номенклатуры инструмента и норм его расхода, показана в таблице 15.1.

Таблица 15.1

Порядок расчета расхода инструмента на программу

609

|

|

|

|

Тип производства |

|

|

|

|

Массовый |

|

Мелкосерийный |

|

|

|

и крупносерийный |

|

и единичный |

Расчет расхода |

|

|

|

||

инструмента |

|

|

|

||

на программу |

|

|

|

||

(Ир), шт. |

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 15.1 |

|

|

|

|

|

|

Расчет |

нормы |

Измерительного: |

|

|

|

расхода |

инст- |

|

|

|

|

румента (Ирi), |

|

|

|

||

шт. |

|

|

|

|

|

|

|

|

Режущего: |

|

|

|

|

|

|

|

|

Расчет |

стойко- |

Тст = (З + 1) · t |

З = α / L |

||

сти |

инстру- |

|

|

|

|

мента |

до |

пол- |

|

|

|

ного его изно- |

|

|

|

||

са (Тст), ч |

|

|

|

|

|

Условные обозначения:

m – число наименований деталей, обрабатываемых данным инструментом;

Nmi – производственная программа, шт.;

Hpi – норма расхода инструмента на 1000 деталей (для массового и крупно-

серийного типов производства) или на 1000 станко-часов работы станка (для мелкосерийного и единичного типов производства), шт./1000 деталей (стан-

ко-часов);

c – количество станков, на которых применяется данный инструмент;

Fдi – действительный (эффективный) фонд времени работы станка, ч;

в – степень охвата деталей контрольными измерениями, доля единицы; n – число измерений одной детали;

nиз – число возможных измерений до полного износа инструмента; tм – машинное время обработки инструментом одной детали, ч;

Ку – коэффициент случайной убыли инструмента, доля единицы;

Р – число одновременно работающих инструментов данного типоразмера,

шт.;

610

t – время работы инструмента между заточками, ч;

3 – количество заточек инструмента до полного износа; α – толщина рабочей части инструмента, мм;

L – величина слоя, снимаемого за одну заточку, мм.

Оборотный фонд инструмента состоит из цехового оборотного фонда

(Fц) и запасов центрального инструментального склада (Зцис). Цеховый обо-

ротный фонд включает эксплуатационный фонд (Fэ) и запасы в цеховых ин-

струментальных раздаточных кладовых (Fирк). Эксплуатационный фонд – это количество инструмента на рабочем месте (Fрм) и его количество в заточке и ремонте (Fз,р). Иными словами, оборотный фонд инструмента – это количест-

во инструмента, которое необходимо иметь на рабочем месте (Fрм), в заточке,

ремонте (Fз,р) и в запасе – в цеховых инструментальных раздаточных кладо-

вых (Fирк) (в том числе страховой (Fс) и переходящий (Fп)) и в центральном инструментальном складе (в том числе минимальный (Зmin), средний (Зср),

максимальный (Зmax) запасы.

Оборотный фонд инструмента устанавливается на все виды и типораз-

меры инструмента. Расчет отдельных элементов оборотного фонда представ-

лен в таблице 15.2.

Инструментальное обслуживание рабочих мест зависит от типа произ-

водства. В таблице 15.3 перечислены типы производственных систем, формы организации производства, охарактеризованы применяемое оборудование и системы инструментального обслуживания, соответствующие им.

Таблица 15.2

Порядок расчета оборотного фонда инструмента

Оборотный фонд инструмента на предприятии (Ио): Ио = Fц + Зцис

Цеховый оборотный фонд (Fц) |

Запасы центрального ин- |

|

Fц = Fэ + Fирк |

|

струментального склада |

|

|

(Зцис) |

Эксплуатационный фонд (Fэ): |

Запасы |

Устанавливаются три |

Fэ = Fрм + Fз,р |

в цеховых инстру- |

уровня запаса: |