- •2. Конструирование зубчатых передач и редукторов

- •2.1. Выбор материала и вида термообработки. Расчет допускаемых напряжений

- •К оценке допускаемых изгибных напряжений

- •2.2. Конструирование цилиндрической передачи редуктора

- •2.2.1. Общие положения

- •2.2.2. Описание блок-схемы расчета

- •2.2.3. Конструкция цилиндрических

- •2.3. Конструирование конической передачи редуктора

- •2.3.1. Описание блок-схемы расчета

- •2.3.2. Конструкция конических

- •2.4. Конструирование передачи "винт - гайка"

2. Конструирование зубчатых передач и редукторов

2.1. Выбор материала и вида термообработки. Расчет допускаемых напряжений

Основным материалом для изготовления зубчатой пары являются термически обработанные стали:

- углеродистые качественные конструкционные ГОСТ 1050-88;

- легированные конструкционные ГОСТ 4543-71;

- стальное литье ГОСТ 977-88.

Термически обработанные стали для зубчатых колес делятся на две основные группы по твердости рабочих поверхностей зубьев и по технологии нарезания и окончательной отделки зубьев:

1-я группа - Н≤350 НВ. Это зубчатые колеса, нормализованные или улучшенные. Нарезание зубьев производится после окончательной термообработки. Колеса этой группы прирабатываемые. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни H1 назначается больше твердости колеса H2.

H1 = H2 + (20…50) НВ.

2-я группа - H>350 НВ. Твердость их измеряется обычно в единицах Роквелла – Н=40…63 HRC. Нарезание зубьев производится до окончательной термообработки. После термообработки - закалки, цементации, азотирования и др. - производят шлифовку. 1 HRC10 НВ.

Материалы для изготовления зубчатых колес подбирают по табл.13. Для повышения механических характеристик материал колес подвергают термической обработке.

Допускаемые

контактные напряжения

при

расчетах на выносливость определяются

отдельно для зубьев шестерни

![]() ,

для колеса

,

для колеса

![]() по выражению

по выражению

![]() ,

,

где

![]() - предел контактной выносливости,

соответствующий эквивалентному числу

перемен напряжений, МПа;

- предел контактной выносливости,

соответствующий эквивалентному числу

перемен напряжений, МПа;

![]() -

коэффициент безопасности (табл. 14);

-

коэффициент безопасности (табл. 14);

![]() -

коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев (

-

коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев (![]() =1

при

=1

при

![]() =1,25,…,0,63;

=1,25,…,0,63;

![]() =0,93

при

=0,93

при

![]() =2,5,…,1,25;

=2,5,…,1,25;

![]() =0,9

при

=0,9

при

![]() =40,…,10

мкм);

=40,…,10

мкм);

![]() - коэффициент, учитывающий влияние

окружной скорости (

- коэффициент, учитывающий влияние

окружной скорости (![]() =

1).

=

1).

![]() ,

,

где

![]() -

предел контактной выносливости,

соответствующий базовому числу

циклов перемен напряжений, МПа (см.табл.

14);

-

предел контактной выносливости,

соответствующий базовому числу

циклов перемен напряжений, МПа (см.табл.

14);

![]() - коэффициент долговечности.

- коэффициент долговечности.

![]() ,

,

где

![]() – базовое число циклов изменения

напряжений;

– базовое число циклов изменения

напряжений;![]() - эквивалентное число циклов изменений

напряжений,

- эквивалентное число циклов изменений

напряжений,

![]() ,

,

где Тi - величина i-го момента гистограммы (рис. 1); T - величина расчетного момента; ni - частота вращения вала, по которому ведется расчет передачи, об/мин; ti - продолжительность действия нагрузки Ti, ч.

Общее время работы привода рассчитывается следующим образом:

![]() (срок

службы, лет)

(срок

службы, лет)

![]() ,

,

где

![]() и

срок службы (см. рис. 1). Для нормализованных

и улучшенных колес 1≤

и

срок службы (см. рис. 1). Для нормализованных

и улучшенных колес 1≤![]() ≤2,6;

для колес закаленных 1≤

≤2,6;

для колес закаленных 1≤![]() ≤1,8.

Если NHE>NHO,

то принять

≤1,8.

Если NHE>NHO,

то принять

![]() = 1.

= 1.

Таблица 13

Механические характеристики сталей

(см. также с.25)

|

|

Окончание табл.13

|

Марка стали |

Dпред, мм |

Sпред, мм |

Термо-обработка |

Твердость заготовки |

|

|

| |

|

поверхности |

сердцевины |

МПа | ||||||

|

35 |

любой |

любая |

Н |

163…192 НВ 192…228 НВ 179…207 НВ 235…262 НВ 269…302 НВ 235…262 НВ 269…302 НВ |

550 |

270 |

235 | |

|

40 |

120 |

60 |

У |

700 |

400 |

300 | ||

|

45 |

Любой |

Любая |

Н |

600 |

320 |

260 | ||

|

45 |

125 |

80 |

У |

780 |

540 |

335 | ||

|

45 |

80 |

50 |

У |

890 |

650 |

380 | ||

|

40Х |

200 |

125 |

У |

790 |

640 |

375 | ||

|

40Х |

125 |

80 |

У |

900 |

750 |

410 | ||

|

40Х |

125 |

80 |

У+ТВЧ |

45…50HRC |

269…302 HB |

900 |

750 |

410 |

|

40ХН |

315 |

200 |

У |

235…302 НВ 269…302 НВ |

800 |

630 |

380 | |

|

40ХН |

200 |

125 |

У |

920 |

750 |

420 | ||

|

40ХН |

200 |

125 |

У+ТВЧ |

48…53HRC |

269…302 НВ |

920 |

750 |

420 |

|

40ХМ |

315 |

200 |

У |

235…262 НВ 269…302 НВ |

800 |

670 |

380 | |

|

40ХМ |

200 |

125 |

У |

920 |

790 |

420 | ||

|

40ХМ |

200 |

125 |

У+ТВЧ |

48…53 HRC |

269…302 НВ |

920 |

790 |

420 |

|

35Л |

Любой |

Любой |

Н |

163…207 НВ 147 НВ 207…235 НВ 235…262 НВ |

550 |

270 |

235 | |

|

40Л |

Любой |

Любой |

Н |

520 |

295 |

225 | ||

|

45Л |

315 |

200 |

У |

680 |

440 |

285 | ||

|

40ГЛ |

315 |

200 |

У |

850 |

600 |

365 | ||

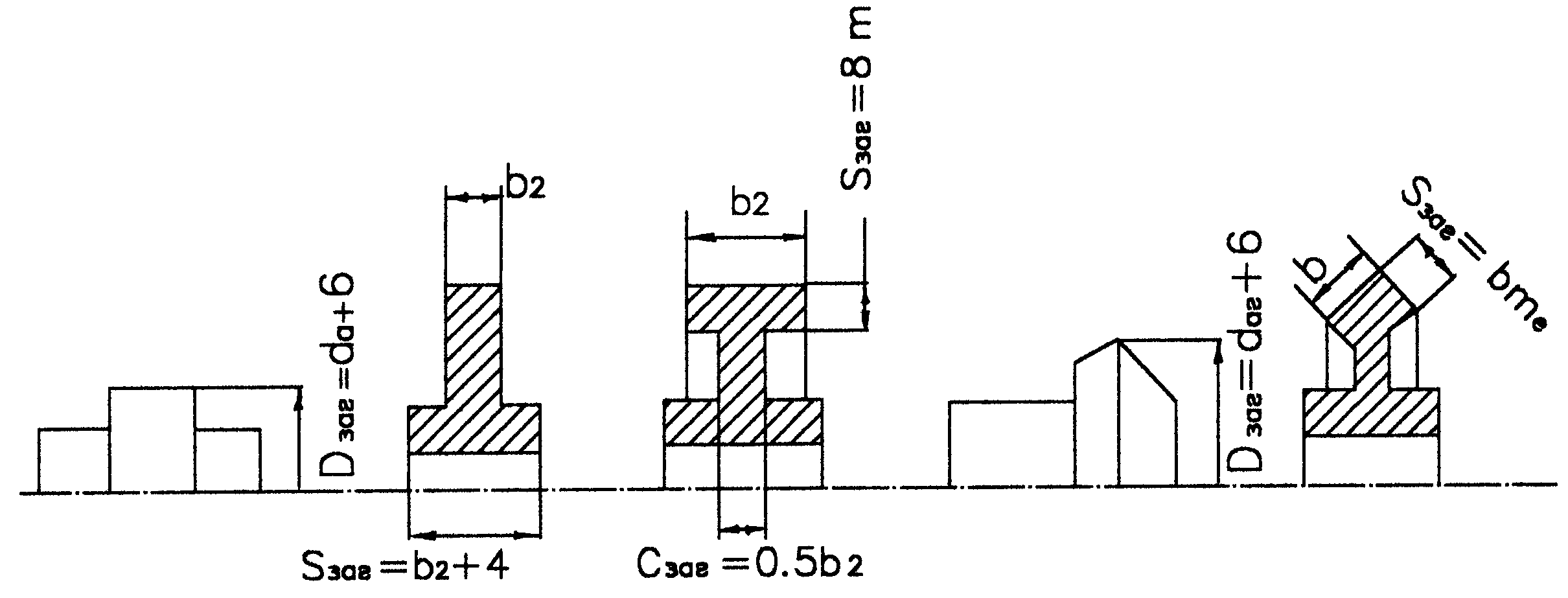

Примечания: 1. В графе “Термообработка” приняты следующие обозначения: Н – нормализация; У – улучшение; ТВЧ – закалка токами высокой частоты. 2. Для цилиндрических и конических колес с выточками принять меньшее из значений Сзаг, Sзаг.

Таблица 14

К оценке допускаемых контактных напряжений

|

Термическая обработка |

Твердость поверхности |

|

Sн |

|

Нормализация или улучшение |

до 350 НВ |

2 НВ + 70 |

1,1 |

|

Объемная закалка |

40...50 НRС |

17НRС + 100 |

1,1 |

|

Поверхностная закалка |

40...60 НRС |

17НRС + 200 |

1,2 |

В качестве допускаемого контактного напряжения, учитывая большую разность средних твердостей активных поверхностей зубьев их колес, принимают меньшее из двух полученных по зависимостям:

для цилиндрических зубчатых колес

![]()

![]() ;

;

для конических колес

![]()

![]() .

.

Проверочный

расчет зубчатых передач на изгиб

выполняется отдельно для зубьев

шестерни и колеса по допускаемым

напряжениям изгиба

![]() и

и![]() ,

которые определяются по выражению

,

которые определяются по выражению

![]()

где

![]() - предел выносливости зубьев при изгибе,

соответствующий эквивалентному числу

циклов перемен напряжений, МПа; SF

- коэффициент безопасности (табл. 15);

- предел выносливости зубьев при изгибе,

соответствующий эквивалентному числу

циклов перемен напряжений, МПа; SF

- коэффициент безопасности (табл. 15);

![]() - коэффициент, учитывающий чувствительность

материала к концентрации напряжений;

- коэффициент, учитывающий чувствительность

материала к концентрации напряжений;

![]() - коэффициент, учитывающий шероховатость

поверхностей.

- коэффициент, учитывающий шероховатость

поверхностей.

Таблица 15