Заочники ПГС 3 курс ИДПО 2013 / Лаб работы / 1 работа Дробилка

.pdf

Федеральное агентство по образованию РФ Тверской государственный технический университет

Кафедра "Строительные и дорожные машины и оборудование"

Лабораторная работа

По дисциплине «СТРОИТЕЛЬНЫЕ МАШИНЫ»

На тему «Анализ работы щековой дробилки»

Выполнил студент группы ………………………

Факультета……………………………

Фамилия И.О. ………………………

Принял ……………………………

Тверь 20___г.

АНАЛИЗ РАБОТЫ ЩЕКОВОЙ ДРОБИЛКИ

Цель работы:

-изучить конструкцию щековой дробилки со сложным движением щеки;

-определить основные параметры дробилки.

Необходимое оборудование:

-лабораторная щековая дробилка со сложным движением щеки;

-весы циферблатные по ГОСТ 13882-62;

-комплект сит с отверстиями диаметром 5; 10; 20; 30; 40 мм;

-штангенциркуль, линейка;

-тахометр;

-секундомер.

Порядок выполнения работы:

-ознакомиться с конструкцией щековой дробилки со сложным движением подвижной щеки;

-обозначить основные элементы на конструктивной (рис.1) и кинематической (рис.2) схемах дробилки

-определить основные параметры дробилки и выполнить все необходимые расчеты согласно приведенной ниже методике.

1. Описание конструкции щековой дробилки со сложным движением щеки

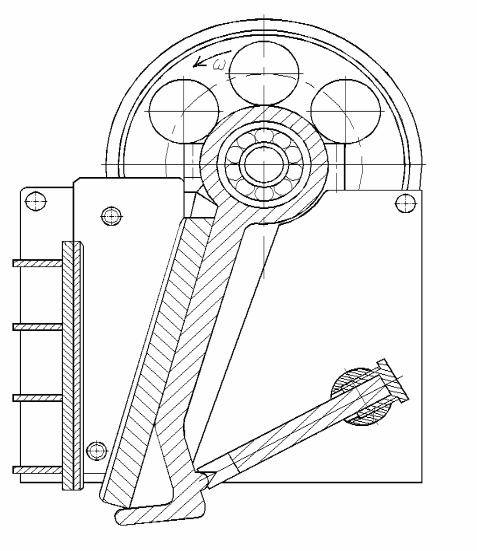

Щековая дробилка со сложным движением щеки (рис.1) имеет одинарный шарнирно-рычажный механизм. Подвижная щека вместе с закрепленной на ней сменной дробящей плитой подвешена с помощью подшипников качения на эксцентрике главного вала и таким образом является одновременно главным шатуном. Вал вращается в подшипниках, установленных на станине. В нижней части подвижная щека шарнирно поддерживается распорной плитой, опирающейся через регулировочное устройство на заднюю стенку станины.

При вращении вала в направлении, указанном стрелкой, подвижная щека с дробящей плитой совершает сложное колебательное движение; при этом верхняя часть плиты (у приемного отверстия) описывает эллипс близкий к окружности, а нижняя (у выходной щели) – эллипс, сильно вытянутый в продольном направлении. Рабочий ход подвижной щеки, т.е. ее сближение с неподвижной щекой начинается при полуобороте эксцентрикового вала и некотором восходящем движении подвижной щеки, а затем завершается движением щеки сверху вниз. Благодаря этому при рабочем ходе камень

2

втягивается вглубь камеры дробления, что препятствует его выскальзыванию вверх при сближении щек.

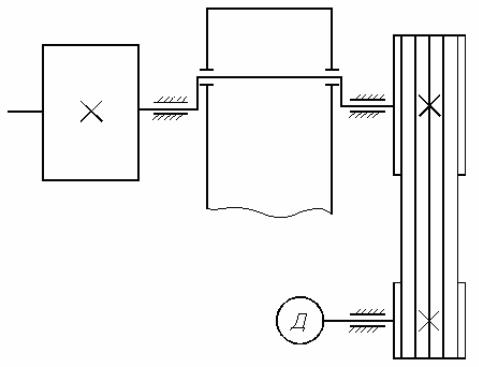

На рисунке 2 показана кинематическая схема привода щековой дробилки. Дробилка приводится в движение посредством передачи крутящего момента от двигателя через ведущий шкив и ремень ведомому шкиву, установленному на конце эксцентрикового вала. На противоположном конце эксцентрикового вала установлен маховик.

Рис. 1. Конструктивная схема дробилки со сложным движением щеки:

1– неподвижная щека; 2– сменная дробящая плита; 3– подвижная щека; 4– подшипники качения;

5– эксцентриковый вал; 6– распорная плита;

7– регулировочное устройство

3

Рис.2. Кинематическая схема привода щековой дробилки:

1- маховик;

2- эксцентриковый вал;

3- подвижная щека

4- ведомый шкив;

5- ведущий шкив;

6-электродвигатель.

2. Подготовка материала к опыту

Исходный материал в количестве G = 2,0…3,0 кг подготавливается одним из двух способов:

1. При относительно крупном исходном материале (заведомо крупнее 70 мм) следует при помощи штангенциркуля снять три измерения с каждого камня и рассчитывать средний размер куска исходного материала по формуле

Dсвi = |

(a1 + b1 + c1) + (a2 + b2 + c2 ) + ...+ (an + bn + cn ) |

, мм |

(2.1) |

|

3× n |

||||

|

|

|

где a1 ,b1 ,c1 - соответственно длина, ширина и высота первого куска исходного материала;

4

a2 ,b2 ,c2 - длина, ширина и высота второго куска исходного

материала; и т.д.

n- общее количество кусков исходного материала.

2.При относительно мелком исходном материале (от 40 до 70 мм) следует его просеять через два сита с размерами отверстий 40 и 70 мм. Из

остатка на сите с отверстием 40 мм отобрать пробу массой G = 2,0…3,0 кг. Средний размер куска исходного материала по формуле

Dсвi = |

60× q40 |

, мм (2.2) |

|

||

|

q40 |

|

где 60 – средний размер кусков материала прошедшего сквозь сито «70» и не прошедшего сквозь сито «40»;

q40 - соответственно вес материала прошедшего сквозь сито «70» и не

прошедшего сквозь сито «40» (в данном случае – общая масса исходного материала)

3.Определение основных параметров дробилки

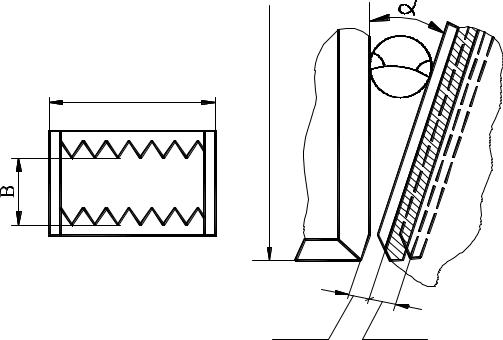

3.1.На лабораторной модели щековой дробилки замерить следующие основные параметры (Рис.3):

а) ширину приёмного отверстия – В, мм – расстояние между вершинами рифлений одной и впадинами рифлений другой дробящей плиты в верхнем сечении камеры дробления при наибольшем раскрытии щели дробилки;

б) длину приемного отверстия – L, мм – расстояние между боковыми футеровками дробилки;

в) высоту неподвижной щеки – Н, мм – расстояние от приемного отверстия щековой дробилки до выходной щели;

г) диаметр ведомого шкива клиноременной передачи – D2;

д) диаметр ведущего шкива клиноременной передачи – D1.

5

L

H

b S

Рис.3. Схема для определения основных параметров дробилки

3.2. Определить пределы регулирования разгрузочной щели, для чего:

а) вращая эксцентриковый вал, установить его в положение ( - ), с помощью винта 6 возможно близко приблизить подвижную щеку к

неподвижной и замерить ширину выходного отверстия - аmin ;

б) установить эксцентриковый вал в положение ( + ) и вновь замерить

ширину выходного отверстия - bmin ;

в) не меняя положения эксцентрикового вала, регулировочным винтом отодвинуть подвижную щеку от неподвижной приблизительно на 40 мм и

замерить выходное отверстие - bmax ;

г) эксцентриковый вал вновь установить в положение ( - ) и замерить -

amax .

3.3. Рассчитать величину отхода подвижной щеки 4 от неподвижной:

s = bmin - amin = bmax - amax , мм

s = _________________________________ , мм

6

3.4. Определить предел регулирования выходного отверстия дробилки:

k = amax - amin = bmax - bmin , мм

k = _____________________________________ , мм

3.5. Для проведения опыта при помощи регулировочного устройства установить заданный размер разгрузочной щели (20…35 мм):

bi = ____________ ,мм;

3.6. Определить угол захвата α дробилки:

tga = B - bi , H

tga = ___________________ ,

где В – ширина загрузочного отверстия в положении ( - ), мм;

Н– высота неподвижной щеки, мм.

3.7.Раздробленный материал просеять через сита (5, 10, 20, 40 и поддон), взвесить каждую фракцию на сите

3.8.Определить для каждого режима фактическую степень измельчения

iф = Dсвi dсвi = ___________________ ,

где Dсвi - средний размер куска до измельчения, мм

(см. формулы 2.1, 2.2);

d свi - средневзвешенный размер куска после измельчения, мм;

d свi= 60× q40 + 30× q20 +15× q10 + 7,5× q5 + 2,5× qпод ,

q40 + q20 + q10 + q5 + qпод

7

где 60, 30, 15, 7,5, 2,5 – средние размеры куска прошедшие между двумя ситами;

q40 ,q20 ,q10 ,q5 ,qпод - соответственно вес навески на ситах 40, 20, 10, 5 и поддоне.

Dсвi = ___________________________________________ = |

, мм |

||

d свi= _______________________________________ = |

, мм |

||

3.11. Определить число оборотов эксцентрикового вала: |

|

||

а) фактическое |

|

||

nэкс.ф. = |

nдв |

=_________________________, об/мин |

|

|

|

||

|

iкл.п. |

|

|

где nдв - число оборотов вала двигателя, об/мин (измерить тахометром); iкл.п. - передаточное число клиноременной передачи,

iкл.п. = D2 D1 =______________________;

D2 , D1 - соответственно диаметры ведомого и ведущего шкивов клиноременной передачи.

б) оптимальное

nэкс.опт = 35 tga S , об/с,

tga S , об/с,

nэкс.опт = _______________ , об/с,

3.12. Определить теоретическую производительность дробилки:

Птеор = |

30× S × L × b × nэкс.опт × (B + b) |

, м3/ч , |

|

Dсв × tga |

|

||

|

|

|

|

Птеор = ____________________________________ = |

, м3/ч , |

||

8