Заочники ПГС 3 курс ИДПО 2013 / Лаб работы / 2 работа Грохот

.pdf

Федеральное агентство по образованию РФ Тверской государственный технический университет

Кафедра "Строительные и дорожные машины и оборудование"

Лабораторная работа

По дисциплине «СТРОИТЕЛЬНЫЕ МАШИНЫ»

На тему «Анализ основных закономерностей процесса грохочения»

Выполнил студент группы ………………………

Факультета……………………………

Фамилия И.О. ………………………

Принял ……………………………

Тверь 20___г.

АНАЛИЗ ОСНОВНЫХ ЗАКОНОМЕРНОСТЕЙ ПРОЦЕССА ГРОХОЧЕНИЯ

Цель работы: изучение конструкции наклонного эксцентрикового грохота и исследование закономерностей процесса грохочения

Необходимое оборудование и инструмент:

-лабораторный эксцентриковый грохот (наклонный);

-секундомер;

-металлическая линейка, 800…1000 мм;

-комплект сит;

-емкость для материала, 5 шт. (ведра);

-весы лабораторные

Описание конструкции грохота

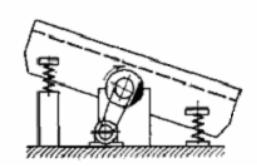

Эксцентриковый грохот (Рис.5) состоит из неподвижной рамы, короба, просеивающей поверхности и эксцентрикового вала. Короб может устанавливаться с наклоном 5…18° и соединен с валом при помощи двух подшипников. Эксцентриковый вал вращается в подшипниках, установленных на раме.

Вращение эксцентриковый вал получает от электродвигателя, установленного на станине, посредством клиноременной передачи. Передача состоит из ведущего шкива, клиновидных ремней и ведомого шкива, укрепленного на конце эксцентрикового вала.

При вращении вала короб совершает круговые качания. При большом числе оборотов вала эти качания имеют характер частых колебательных движений, способствующих встряхиванию и перемещению сортируемого материала при его движении по просеивающей поверхности.

Действие центробежной силы, возникающей при круговых качаниях короба, компенсируется силами инерции двух противовесов на маховиках, укрепленных на эксцентриковом валу, между подшипниками.

Эффективность грохочения

Теоретически при пропуске материала через сито все зерна, размеры которых равны или меньше размеров отверстий просеивающей поверхности, должны пройти сквозь нее. Материал, не прошедший через просеивающую поверхность, относится к верхнему классу, а прошедший – к нижнему классу.

Показателем, характеризующим качество отделения нижнего класса от верхнего, является эффективность грохочения, которая определяется по формуле:

2

Е = a - b ×100% , a

где a- содержание материала нижнего класса в исходном материале (задано), кг;

b- засорение материала верхнего класса нижним после грохочения, кг.

Порядок выполнения работы

1. Для выполнения работы студенты делятся на несколько бригад, каждая из которых готовит 5 кг материала. Исходный состав материала (соотношение мелкой и крупной фракций) задается преподавателем. Точность взвешивания – до 20 г.

2. Установить угол наклона просеивающей поверхности грохота к горизонту (для первой бригады - 12°, для остальных бригад соответственно

15°, 18°).

3. Провести грохочение навески материала, фиксируя время прохождения всего материала по просеивающей поверхности t и время прохождения одного, выделенного куска t1.

4. Полученный в результате грохочения материал верхнего класса рассеять вручную на сите с размером отверстий, соответствующим размеру отверстий просеивающей поверхности грохота. Определить значение b взвешиванием материала, прошедшего сквозь просеивающую поверхность.

Пункты 2…4 выполнить каждой из бригад индивидуально. Полученные результаты: bi, ti, t1i для каждого угла наклона короба записать на доске для всей группы.

5. Для каждого значения угла наклона грохота рассчитать эффективность грохочения Е, производительность грохота по исходному материалу П, удельную производительность по исходному материалу q и скорость

движения материала по просеивающей поверхности J .

6. Дополнить кинематическую схему грохота (привод) и обозначить на ней основные элементы.

3

Рис.5. Кинематическая схема эксцентрикового наклонного грохота:

1 – просеивающая поверхность;

2 – короб;

3 – рама;

4 – ведомый шкив;

5 – подшипник;

6 – вал;

7 – маховик с противовесом;

8 – электродвигатель

9 – ведущий шкив

10 - ремень

Е = a - b |

×100% = |

%, |

a |

|

|

П = |

3,6×G |

= _____________________ = |

,т / ч |

|

|||

|

t |

|

|

где G – вес исходного материала, кг |

|

||

t – время прохождения всего материала по поверхности грохота, с. |

|||

q = |

П |

= _______________________ = |

|

2 |

×ч |

|

|

,т / м |

|||||

F × К1 × К2 × Кр |

||||||

|

|

|

||||

|

|

|

|

|

где F – площадь просеивающей поверхности, м2

К1 – коэффициент, учитывающий содержание зерен нижнего класса в исходном материале (табл. 4);

4

К2 – коэффициент, учитывающий содержание в нижнем классе зерен с размером меньше половины отверстия просеивающей поверхности (табл. 5);

Кр – коэффициент, учитывающий механический режим работы грохота (в нашем случае принимаем равным 0,75).

J = |

? |

= ________________________ = , м / с |

|

|

|

|

||||||||||||||

t1 |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где ? - длина сита, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t1 – время прохождения одного куска по ситу, с. |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание (по весу) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зерен нижнего класса |

|

10 |

20 |

|

30 |

40 |

|

50 |

|

60 |

70 |

|

80 |

|

90 |

|||||

в исходном, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение К1 |

|

0,58 |

0,66 |

|

0,76 |

0,84 |

|

0,92 |

|

1,0 |

1,08 |

|

1,17 |

|

1,25 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Содержание в нижнем классе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

зерен с размером меньше половины |

|

10 |

|

30 |

|

|

50 |

|

70 |

|

90 |

|||||||||

диаметра отверстия просеивающей |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

поверхности грохота % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Значение К2 |

|

|

|

|

0,63 |

|

0,82 |

|

1,0 |

|

1,18 |

|

1,37 |

|||||||

5