- •1 . Кристаллическое строение металлов. Дефекты кристаллического строения

- •1 Влияние дефектов кристаллического строения на прочность металлов

- •1 Деформация металлов (пластическая и остаточная деформация, наклеп, рекристаллизация).

- •2 Термическая обработка проволоки (патентирование).

- •1 Механические свойства металлов, определяемые при испытании на растяжение.

- •1 Определение твердости металлов (по Бринеллю, Роквеллу, Виккерсу)

- •2. Строительные стали

- •1 Сплав типа твердых растворов (растворы замещения и внедрения)

- •2 Улучшаемые стали

- •1. Стали углеродистые высококачественные.

- •2. Нормализация сталей.

- •1. Пружинно-рессорные стали.

- •2. Превращения при отпуске.

- •1. Классификация легированных сталей.

- •2. Промежуточный распад аустенита.

- •1. Маркировка легированных сталей.

- •2. Бездиффузионный распад аустенита.

- •2. Диффузионный распад аустенита.

- •1 Жаропрочные и жаростойкие стали

- •2. Первое основное превращение – рост аустенитного зерна

- •1 . Классификация и маркировка чугунов

- •2 Четыре основных превращения в стали.

- •1. Три основных структуры в сталях.

- •2 . Серые чугуны.

- •1. Высокопрочные и ковкие чугуны.

- •2. Отжиг сталей на зернистый перлит.

1 Сплав типа твердых растворов (растворы замещения и внедрения)

Твердые растворы – это фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других компонентов располагаются в решетке первого компонента, изменяя ее размеры. Твердый раствор, который состоит из двух компонентов, имеет один тип решетки и представляет одну фазу.Различают твердые растворы замещения и твердые растворы внедрения. При образовании твердого раствора замещения атомы растворенного компонента замещают часть атомов растворителя в его кристаллической решетке.При кристаллизации чистого металла в системе имеются две фазы: жидкая (расплавленный металл) и твердая (зерна затвердевшего металла). В твердых сплавах фазы – это зерна чистого металла, зерна твердого раствора и зерна химического соединения.Все металлы в жидком состоянии растворяются один в другом в любых соотношениях. В результате растворения образуется однородный жидкий раствор с равномерным распределением атомов одного металла среди атомов другого металла.

В твердых растворах замещения атомы растворимого элемента занимают места атомов основного металла. Посторонние атомы могут замещать атомы растворителя в любых местах, поэтому такие растворы называют неупорядоченными твердыми растворами. Размеры атомов растворимого элемента отличаются от размеров атома растворителя (они больше или меньше), поэтому при образовании твердого раствора замещения кристаллическая решетка металла-растворителя немного искажается, не утрачивая при этом своего основного строения.При образовании твердых растворов внедрения атомы растворенного компонента B размещаются между атомами растворителя A в его кристаллической решетке. Твердые растворы внедрения могут быть только с ограниченной концентрации, поскольку число пор в решетке ограничено, а атомы основного компонента сохраняются в узлах решетки.Твердые растворы внедрения: при растворении в металлах неметаллических элементов, как углерод, бор, азот и кислород. Например: Fe и С.

2 Улучшаемые стали

Улучшаемые стали — это углеродистые и легированные стали, содержащие0,3…0,55% углерода, основным способом упрочнения для них является улучшение (закалка и высокий отпуск), обеспечивающее получение структуры сорбита. Содержание углерода определяет близкий уровень механических свойств 900… 1000 МПа, от ~ 650…750 МПа при высокой ударной вязкости (см. рис. 5.21) как углеродистых, так и легированных сталей. Но эти свойства для углеродистых и легированных сталей достигаются в разных сечениях в зависимости от уровня легирования. Для легированных сталей эти свойства можно получить для деталей большего сечения, упрочняемых во всем объеме.

Углеродистые улучшаемые стали 35, 40, 45, 50, 55 имеют низкую прокаливаемость (до 10… 15 мм). В улучшенном состоянии они применяются для изготовления деталей небольшого сечения и простой формы. В отожженном или нормализованном состоянии эти стали используются для изготовления деталей большого сечения, работающих при невысоких нагрузках. Из сталей 40, 45, 50, 55 производят также детали, отдельные части(поверхности) которых работают на износ (шейки и шлицы валов, зубья шестерен и др.).

|

Хромистые (35Х, 40Х, 45Х, 50Х) и марганцовистые (35Г, 40Г, 45Г, 40Г2, 45Г2) стали являются наиболее дешевыми среди легированных и применяются для средненагруженных деталей сечением до 30…35 мм. Хромомарганцевые (35ХГ2), хромокремниевые (ЗЗХС,40ХС)и хромокремнемарганцевые (хромансили ЗОХГСА, 35ХГСА) стали имеют более глубокую прокаливаемость и приобретают после улучшения высокие прочностные свойства в деталях большего сечения — до 60…70 мм. Хромоникелевые стали (40ХН, 45ХН, 50ХН) используются для изготовления деталей с диаметром сечения до 70 мм, а хромоникельмолибденовые (30ХН2МА, 38ХНЗМА, 40ХН2МА, 40Х2Н2МА) — до 100 мм и более. Эти стали предназначены для крупных деталей ответственного назначения. Хромомолибденоалюминиевая сталь 38Х2МЮА применяется для деталей, подвергаемых после улучшения азотированию. Это детали, работающие в условиях повышенного износа (гильзы цилиндров двигателей, шестерни, шпиндели шлифовальных станков и т.п.). |

|

Билет №7

Сплав типа механической смеси.

Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевании возможно различное взаимодействие компонентов.

В зависимости от характера взаимодействия компонентов различают сплавы:

механические смеси;

химические соединения;

твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

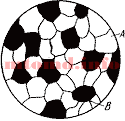

Образуются между элементами значительно различающимися по строению и свойствам, когда сила взаимодействия между однородными атомами больше чем между разнородными. Сплав состоит из кристаллов входящих в него компонентов (рисунок 1). В сплавах сохраняются кристаллические решетки компонентов.

Цементуемые стали.

Цементуемые стали используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %).

Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой.

Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).В зависимости от степени упрочняемости сердцевины различают три группы цементуемых сталей: с неупрочняемой сердцевиной, со слабо упрочняемой сердцевиной, с сильноупрочняемой сердцевиной. Легирование хромоникелевых сталей вольфрамом или молибденом дополнительно стабилизирует переохлажденный аустенит, а, следовательно, еще больше увеличивает прокаливаемость стали. В результате закалки в масле сердцевина деталей приобретает структуру мартенсита. Такие стали применяют для крупных тяжело нагруженных деталей типа зубчатых колес, осей и др. Эти детали устойчивы к динамическим нагрузкам.

Билет №8

Полиморфизм железа.

Полиморфизм кристаллов — способность вещества существовать в различных кристаллических структурах, называемых полиморфными модификациями.

Для железа характерен полиморфизм, он имеет четыре кристаллические модификации: 1. до 917 °C существует α-Fe (феррит) с объёмоцентрированной кубической решёткой

2. в температурном интервале 769—917 °C существует β-Fe, который отличается от α-Fe только параметрами кристаллической решётки и магнитными свойствами

3. в температурном интервале 917—1394 °C существует γ-Fe (аустенит) с гранецентрированной кубической решёткой

4. выше 1394 °C устойчив δ-Fe с объёмоцентрированной кубической решёткой α-Fe вплоть до 769°C (точка Кюри) ферромагнитно.

Термическое улучшение сталей.

Термическое улучшение металла (термообработка) - это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в закалке на мартенсит с последующим высоким отпуском (при Т=550...650°C).

Улучшение сталей: В результате закалки сталь обычно приобретает микроструктуру мартенсита. Иногда в стали после закалки может получаться структура сорбита, троостита или бейнита. Так как мартенсит обладает высокой твёрдостью и прочностью, имеет низкую пластичность, то механическая обработка его затруднена, к тому же вероятно разрушение из-за хрупкости. В процессе термического улучшения стали отпуск приводит к распаду мартенсита закалки и образованию сорбита отпуска, вследствие чего уменьшаются внутренние напряжения в стали. В результате термообработки - улучшения - повышаются пластичность и ударная вязкость стали, при этом прочность и твёрдость металла сохраняют хорошие показатели.

Улучшаемая сталь:Углеродистые улучшаемые стали: сталь 30, сталь 35, сталь 40, сталь 45, сталь 50.Легированные улучшаемые стали: 40Х, 45Х, 40ХР, 40ХН, 40ХНА, 40ХНМА, 30Х2Н4МА, 38ХН3МА, 38Х2НМА, 30ХГСА, 30ХГС-Ш. Некоторые улучшаемые стали пригодны для поверхностной закалки, в частности - сталь 45. Основным свойством улучшаемых сталей является прокаливаемость, которая зависит от химического состава стали. Изделие должно полностью прокаливаться насквозь (сквозное улучшение). Стали с малой способностью к сквозному улучшению пригодны для изделий с небольшим поперечным сечением. Другое важное свойство улучшаемых сталей - предел текучести (после улучшения стали), требования к которому предъявляются в зависимости от марки стали и диаметра изделия.

После улучшения гарантируются следующие свойства сталей: временное сопротивление В от 55 до 150 кгс*мм-2, удлинение 5 от 6 до 50%, поперечное сужение =30-60%.

Термическая обработка. Улучшаемые стали поставляются потребителю в горячекатанном или нормализованном состоянии. После механической обработки до окончательных размеров и получения деталей проводятся улучшение сталей или поверхностная закалка.

Билет №9

Виды сплавов железа с углеродом (феррит, аустенит, перлит, ледебурит).

В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит,графит. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. Феррит — Твёрдый раствор внедрения углерода в α-железе с ОЦК (объёмно-центрированной кубической) решёткой.

Аустенит (γ) — твёрдый раствор внедрения углерода в γ-железе с ГЦК (гране-центрированной кубической) решёткой. Перлит — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз феррита и цементита . Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C.

Ледебурит — структурная составляющая железоуглеродистых сплавов, главным образом чугунов, представляющая собой эвтектическую смесь аустенита и цементита в интервале температур 727—1147 °C, или феррита и цементита ниже 727 °C. Назван в честь немецкого металлурга Карл Генриха Адольфа Ледебура, который открыл «железо-карбидные зёрна» в чугунах в 1882 г.

Цементит (Fe3C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решёткой, содержит 6,67 % углерода. Он твёрдый (свыше 1000 HВ), и очень хрупкий. Цементит фаза метастабильная и при длительным нагреве самопроизвольно разлагается с выделением графита. Графит — фаза состоящая только из углерода со слоистой гексагональной решёткой. Плотность графита (2,3) много меньше плотности всех остальных фаз (около 7,5 — 7,8) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Диффузионная металлизация сталей.

Диффузионная металлизация - процесс, основанный на диффузионном насыщении поверхностных слоёв изделий из металлов и сплавов различными металлами. Д. м. проводят, чтобы придать поверхности металлических деталей специальные физико-химические и механические свойства. В зависимости от диффундирующего элемента различают: Алитирование, диффузионное Хромирование, Молибденирование; марганценирование, хромоалитирование, хромотитанирование и другие виды. Диффузионное насыщение возможно из различных фаз: твёрдой, паровой, газовой и жидкой.

Насыщение из твёрдой фазы применяют для железа, никеля, кобальта, титана и др. металлов. В этом случае Д. м. осуществляют различными тугоплавкими металлами (Mo, W, Nb, U и др.), упругость паров которых меньше упругости паров основного металла. Процесс протекает в герметизированном контейнере, в котором обрабатываемые детали засыпаются порошкообразным металлом, в вакууме или в нейтральной среде при 1000—1500°C. Насыщение из паровой фазы применяют для сплавов на основе железа, никеля, молибдена, титана и др. металлов такими элементами, которые имеют более высокую упругость паров, чем насыщаемый металл, например Zn, Al, Cr, Ti и др. Процесс происходит в герметичных контейнерах контактным или неконтактным способом. В первом случае паровая фаза возникает при сублимации металла и генерируется вблизи мест контактирования порошкообразного или кускообразного металла с обрабатываемой поверхностью; во втором — генерация паровой фазы происходит на некотором расстоянии от поверхности. Насыщение из газовой фазы производят при Д. м. различных металлов элементами: Al, Cr, Mn, Mo, W, Nb, Ti и др. Диффузии металла предшествуют реакции взаимодействия газообразных химических соединений диффундирующего элемента с основным металлом. Газовой фазой служат галогениды диффундирующих металлов. Газовое насыщение осуществляется в муфельных печах или в печах специальной конструкции при 700—1000°С. Газовая фаза может генерироваться на расстоянии от насыщаемой поверхности (неконтактный способ) и в зоне контакта источника активной фазы с поверхностью металла (контактный способ). Насыщение из жидкой фазы применяют при алитировании, хромировании, цинковании, меднении. Процесс протекает в печах-ваннах, в которых расплав диффундирующего металла или его соли взаимодействуют с поверхностью обрабатываемых изделий при 800—1300°С. Этим методом осуществляют также комплексную Д. м., например хромоалитирование, хромотитанирование, хромоникелирование и т.д.

Д. м. можно получать диффузионный слой толщиной от 10 мкм до 3 мм. Процессы Д. м. позволяют повысить жаростойкость сплавов (например, алитированная сталь имеет жаростойкость до 900°С), абразивную износостойкость (например, хромирование стали У12 увеличивает её износостойкость в 6 раз), сопротивление термоудару, быстрой смене температур, коррозионную стойкость и кислотоупорность и улучшить другие свойства металлов и сплавов.

Билет №10

Перитектическое превращение

Перитектическое превращение происходит на линии HJB (1499°С)

![]() ;

;

Когда при компонентах А и В выполняется неравенство В А

Тпл >>Тпл , то структура сплава состоит из трех фаз: L, α, β, поэтому наблюдается безвариантное равновесие (С = 0). Перитектическое превращение заключается во взаимодействии жидкой фазы и ранее выпавших кристаллов твердого раствора, результатом которого является образование новой фазы: LC+βD→αP, где индексы показывают состав фаз.

Кристаллизация сплава I начинается в точке 1, когда из жидкости выделяется β-фаза. Состав ее меняется по линии ликвидус DB до точки D. На перитектической линии CPD идет реакция L + β → α. Точки D и Р показывают предельную концентрацию β и α фаз. Применяя правило отрезков, констатируем, что в избытке остается β-фаза:

Азотирование сталей.

Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости и коррозионной стойкости.

Азотирование стали впервые было предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм. Легированные стали с содержанием хрома, никеля, алюминия и молибдена после азотирования имеют поверхностную твердость HV 850—1200. Это достигается за счет образования мелкодисперсных нитридов на поверхности детали. Технологический процесс изготовления деталей при применении азотирования состоит из следующих этапов:

1) предварительная термическая обработка заготовки;

2) механическая обработка детали, включая шлифование;

3) защита мест, не подлежащих азотированию (покрытие тонким слоем олова гальваническим способом);

4) азотирование;

5) окончательное шлифование или доводка в соответствии с заданными допусками.

Необходимо иметь в виду, что при азотировании имеет место деформация деталей (коробление). Деформация детали будет тем больше, чем выше температура азотирования и глубина азотированного слоя и чем тоньше стенки детали.

Билет №11

Эвтектическое превращение в системе железо-углерод.

Эвтектика – мелкодисперсная механическая смесь разнородных кристаллов, кристаллизующихся одновременно при постоянной, самой низкой для рассматриваемой системы, температуре.

На участке JЕ заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147o С идет эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 % углерода превращается в эвтектическую смесь аустенита и цементита первичного:L43 -> эвт. (A + Ц1)

Эвтектика системы железо – цементит называется ледебуритом (Л), по имени немецкого ученого Ледебура, содержит 4,3 % углерода.При температуре ниже 727o С в состав ледебурита входят цементит первичный и перлит, его называют ледебурит превращенный (ЛП).

По линии HN начинается превращение феррита (δ) в аустенит, обусловленное полиморфным превращением железа. По линии NJ превращение феррита (δ) в аустенит заканчивается.

По линии GS превращение аустенита в феррит, обусловленное полиморфным превращением железа. По линии PG превращение аустенита в феррит заканчивается.

Аллотропия (полиморфизм) — способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура).

По линии ES начинается выделение цементита вторичного из аустенита, обусловленное снижением растворимости углерода в аустените при понижении температуры.

Цементация и нитроцементация стали.

Цементация стали - разновидность химико-термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1—0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. — повышение твёрдости и износостойкости поверхности, что достигается обогащением поверхностного слоя углеродом (до 0,8—1,2%) и последующей закалкой с низким отпуском. Глубина цементованного слоя 0,5—1,5 мм (реже больше); концентрация углерода в слое убывает от поверхности к сердцевине изделия. Ц. и последующая термическая обработка повышают предел выносливости металла и понижают чувствительность его к концентраторам напряжения. Различают Ц. твёрдыми углеродсодержащими смесями (карбюризаторами) и газовую Ц. На заводах массового производства обычно применяют газовую Ц., при которой легче регулируется концентрация углерода в слое, сокращается длительность процесса, обеспечивается возможность полной его механизации и автоматизации, упрощается последующая термическая обработка.

Нитроцементация сталей процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Преимущества: при легировании аустенита азотом снижается температура α ↔ γ-превращения, что позволяет вести процесс насыщения при более низких температурах.

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 %деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс.

Билет №12

Эвтектоидное (перлитное) превращение в системе «железо-углерод».

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: A0,83 -> эвт. (Ф + Цп)

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

Химико – термическая обработка стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

![]()

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются: цементация (насыщение поверхностного слоя углеродом); азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом); диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Билет №13

Классификация углеродистых сталей.

Углеродистые стали классифицируют по структуре, способу производства и раскисления, по качеству.

По структуре различают:

-- доэвтектоидную сталь, содержащую до 0,8 % С, структура которой состоит из феррита и перлита;

--эвтектоидную, содержащую около 0,8 % С, структура которой состоит только из перлита;

-- заэвтектоидную, содержащую 0,8-2,14 % С; ее структура состоит из зерен перлита, окаймленных сеткой цементита.

По способу производства различают стали, выплавленные в электропечах, мартеновских печах и кислородно-конвертерным способом.По способу раскисления различают кипящие, полуспокойные и спокойные стали.По качеству различают стали обыкновенного качества и качественные стали.

Отпуск закаленных сталей.

Образующийся при закалке стали мартенсит, представляет собой неустойчивую структуру, характеризующуюся высокой твёрдостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь обязательно подвергать отпуску.

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т.е. не выше линии PSK), выдержке и последующем охлаждении чаще всего на воздухе. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Различают три вида отпуска стали в зависимости от температуры нагрева:

низкий отпуск проводят при температурах не выше 250...300°С.

средний отпуск выполняют при температурах 350...500°С.

высокий отпуск проводят при 500...600°С.

Билет №14

Стали углеродистые обыкновенного качества.

Стали углеродистые обыкновенного качества устанавливаются по ГОСТ 380-2005 Это наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях народного хозяйства. Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры - это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В. Индексы, стоящие справа от номера марки, означают: кп - кипящая, пс - полуспокойная, сп - спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы Б и В стали.По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории, последняя пишется за номером марки через тире, например Ст4-3. Сталь первой категории пишется без указания номера последней, напримерСт4пс. Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства.

Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.). Сталь группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Сталь группы В поставляют по механическим свойствам, соответствующим нормам для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Поверхностная закалка стали.

В зависимости от толщины закаленного слоя в деталях различают объемную и поверхностную закалку.От некоторых деталей в эксплуатации требуется высокая поверхностная твердость при сохранении достаточно вязкой сердцевины, например зуб шестерни, шейка коленчатого вала и др. В этом случае сталь сознательно закаливают на небольшую глубину. Существует несколько методов поверхностной закалки стали:

нагрев изделия производится ацетилено-кислородным пламенем. Пламенная горелка, движущаяся вдоль изделия с определенной скоростью, нагревает его поверхность.

нагрев изделий токами высокой частоты вызывает разогрев поверхностного слоя изделия.

Билет №15

Стали углеродистые качественные.

Стали углеродистые качественные конструкционные устанавливаются по ГОСТ 1050-88. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и в большинстве случаев более высоким содержанием кремния Si и марганца Мn.Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую кп, полуспокойную пс, спокойную (без указания индекса). Буква Г в марках сталей указывает на. повышенное содержание марганца до 1%.

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка).

Объемная закалка сталей.

В зависимости от толщины закаленного слоя в деталях различают объемную и поверхностную закалку. Объемная закалка (полная) с непрерывным охлаждением применяется для углеродистых сталей (охлаждение в воде) и для легированных сталей (охлаждение в масле). Этот способ заключается в том, что нагретую деталь погружают в закалочную среду и держат до полного охлаждения. Недостатком этого способа является возникновение больших термических напряжений из-за резкой разности температур нагретой детали и охлаждающей среды.

Билет №16