КиТЭВМ

.pdf

|

|

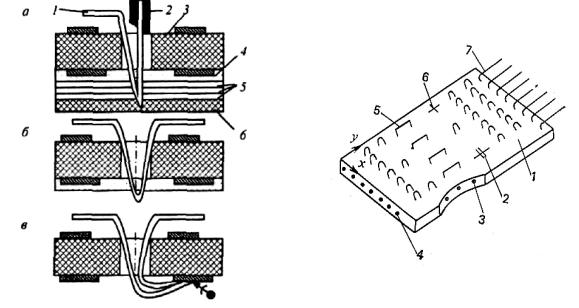

Рис. 3.20. Структура тканого устройства |

|

|

|

Рис. 3.19. Схема стежкового монтажа |

коммутации |

|

(1 – провод; 2 – игла, 3 – плата; |

(1 – многослойное изоляционное поле; |

|

|

4 – кабельная бумага; |

2,3 – электропроводящие нити; |

5 – пакет резиновых прокладок, |

4 – монтажные узлы; 5 – петли; |

|

|

6 – защитный слой) |

6 – контактные площадки; 7 – удлиненные |

|

|

выводы для подсоединения к разъёмам) |

3.3.6. Типовые процессы изготовления печатных плат

Базовые технологические процессы изготовления ОПП и ДПП состоят из набора типовых технологических операций. Выбор операций определяется требованиями, предъявляемыми к готовым печатным платам, производительностью оборудования, условиями производства и экономической эффективностью процесса. Ниже рассмотрены назначение и основные методы выполнения технологических операций изготовления печатных плат.

Входной контроль материалов на предприятии – изготовителе ПП служит для обеспечения гарантированного качества получаемой продукции. При этом определяется соответствие физико-механических и эксплуатационных свойств материалов техническим условиям.

При изготовлении заготовок их размеры определяются требованиями чертежа и наличием по всему периметру заготовки технологического поля. На последнем выполняются фиксирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20...30 мм для МПП. Малогабаритные платы размещают на групповой заготовке с расстоянием между ними 5...10 мм.

181

Подготовка поверхности заготовки включает очистку исходных ма-

териалов от оксидов, жировых пятен, смазки и других загрязнений, специальную обработку диэлектриков, контроль качества выполнения операций. В зависимости от характера и степени загрязнений очистку проводят механическими, химическими, электрохимическими, плазменными и другими методами или их сочетанием.

Получение защитного рисунка на поверхности платы в виде печатных элементов и пробельных мест осуществляется способами фотопечати, сеткографии и офсетной печати. Полученный рисунок контролируется визуально и с помощью различных оптических приборов на отсутствие дефектов. При обнаружении незначительных дефектов (пор, трещин, отверстий) их ретушируют лаком, а при невосстанавливаемом браке наносят повторно.

Сенсибилизация и активирование поверхности применяются для придания диэлектрическому материалу способности к металлизации, т. е. формирования на нем каталитически активного слоя.

Химическое меднение – первый этап металлизации поверхностей заготовок и стенок монтажных отверстий.

Гальваническая металлизация применяется для усиления слоя химической меди, нанесения металлического резиста, создания на концевых печатных контактах специальных покрытий из палладия, золота, серебра, родия или сплавов на их основе. Гальваническое меднение проводят сразу после химического.

Травление меди – это процесс избирательного ее удаления с непроводящих (пробельных) участков для формирования проводящего рисунка печатного монтажа. Его проводят в растворе на основе хлорного железа, персульфата аммония, хлорной меди, перекиси водорода, хромового ангидрида, хлорида натрия. Выбор травильного раствора определяется типом применяемого резиста, скоростью травления, размерами бокового подтравливания, возможностью регенерации и экономичностью всех стадий процесса. Наибольшее распространение в производстве печатных плат получили травильные растворы на основе хлорного железа. Они отличаются высокой и равномерной скоростью травления, малым боковым подтравливанием, высокой четкостью получаемых контуров, незначительным содержанием токсичных веществ, экономичностью.

Обработка монтажных отверстий производится с высокой точно-

стью на специализированных одношпиндельных и многошпиндельных сверлильных станках с ЧПУ. От качества выполнения этой операции зави-

182

сит качество последующих операций металлизации, а следовательно, и качество платы в целом. Сверление отверстий выполняют специальными спиральными сверлами из металлокерамичсских твердых сплавов.

Металлорезист наносят комбинированным позитивным фотохимическим методом. Он предназначен для защиты рисунка печатного монтажа при травлении, что обеспечивает более высокое качество изделий, чем при использовании фоторезистов, улучшает и сохраняет паяемость контактных поверхностей. В качестве металлорезиста применяют золото, серебро, никель, олово и сплавы на их основе. Широкое применение в промышленности вследствие своей экономичности получили сплавы: олово-свинец, оло- во-никель, олово-висмут и некоторые другие. Их наносят на поверхности заготовок электрохимическим способом.

Обработка заготовок по контуру производится после полного изготовления платы. Чистовой контур получают штамповкой, обработкой на гильотинных ножницах, на танках с прецизионными алмазными пилами и фрезерованием.

Выходной контроль платы предназначен для определения степени ее соответствия требованиям чертежа и техническим условиям. Осуществляется выходной контроль внешнего вида, инструментальный контроль геометрических размеров, оценка точности выполнения отдельных элементов, проверка металлизации отверстий, определение целостности токопроводящих цепей и сопротивления изоляции.

3.3.7.Контроль качества и диагностика плат

Сразвитием и усложнением конструкций ПП и МПП возрастает сложность ТП, потребность в более эффективных методах и средствах контроля. Основными мерами повышения качества ПП и МПП являются: организация входного контроля материалов, межоперационный контроль, выходной контроль качества изделий. Весьма важным является тщательный контроль наиболее ответственных операций ТП (травление, металлизация, склеивание и др.), которые оказывают влияние на все остальные операции и автоматизация процесса контроля.

Классификацию методов контроля можно провести по следующим признакам:

1) по физической сути метода:

−оптический,

−рентгеновский,

−тепловой,

183

−электрофизический,

−электрический,

−радиотехнический,

−металлографический,

−радиационный,

−ультразвуковой;

2)по видам связи с контролируемым объектом:

−контактные,

−бесконтактные;

3)по характеру воздействия на платы:

−разрушающие,

−неразрушающие;

5)по степени определения дефектов:

−контроль работоспособности (явный дефект),

−диагностический (скрытый дефект),

−прогнозирующий.

Оптический метод контроля прост и нагляден, имеет высокую разрешающую способность. Недостаток его в субъективности и низкой производительности. Используются микроскопы МБС-2, МИИ-4, МРР-2Р, растровый электронный микроскоп МРЭМИ-2 и др.

Рентгеновский метод применяется для контроля токопроводяших цепей МПП и подразделяется на рентгенотелевизионный, стереорентгенографии и томографии. Наибольшее распространение получил рентгенотелевизионный метод с использованием рентгенотелевизионных микроскопов МТР-1, МТР-3, МТР-4. Данный способ позволяет выявлять характер, вид и местонахождение дефектов. Однако он обладает недостаточной разрешающей способностью для МПП и низкой производительностью контроля. Стереорентгенография применяется при выявлении разрывов печатных проводников после прессования и в готовой плате. Томография обладает возможностью контроля межслойных изображений, его применяют для послойного контроля токопроводящих цепей МПП.

Тепловой контроль токопроводящих цепей МПП основан на измерении градиента температуры в местах локализации дефекта при нагреве, который осуществляется за счет пропускания тока через контролируемую цепь. С помощью данного метода можно обнаружить следующие дефекты печатного монтажа: пористость металлизации, короткое замыкание, утонение (подтравливание) проводников, пониженное сопротивление изоляции.

184

Вопросы для самопроверки по теме 3.3

1.Дайте определение печатной платы.

2.Назовите преимущества и недостатки печатного монтажа по сравнению с традиционным монтажом.

3.Приведите конструктивно-технологические разновидности печатных плат. Охарактеризуйте различные виды печатных плат.

4.Приведите отличительные черты и особенности применения проводных плат.

5.Назовите методы изготовления коммутационных плат.

6.Назовите особенности субтрактивных методов изготовления печатных плат.

7.Назовите особенности аддитивных и полуаддитивного методов изготовления печатных плат.

8.Назовите сущность метода последовательного наращивания.

9.Назовите основные группы материалов, применяемых для изготовления печатных плат.

10.Сравните характеристики гетинакса и стеклотекстолита.

11.Назовите основные характеристики керамических материалов, применяемых для изготовления печатных плат.

12.Какие металлы применяют для изготовления оснований печатных плат? Назовите особенности их применения.

13.Какие материалы применяют для изготовления печатных плат СВЧ-диапазона?

14.Назовите материалы, применяемые для изготовления гибких печатных плат.

15.Назовите методы формирования рисунка печатных плат. Сравни-

те их.

16.Изложите суть сеткографического метода формирования рисун-

ка ПП.

17.Изложите суть метода офсетной печати.

18.Изложите суть фотографического метода формирования рисун-

ка ПП.

19.Приведите схему типового техпроцесса изготовления ОПП.

20.Приведите схему типового техпроцесса изготовления МПП аддитивным методом.

21.Приведите схему типового техпроцесса изготовления МПП на полиимидной пленке.

185

22.Назовите комбинированные методы монтажа, применяемые в мелкосерийном производстве. Сравните их.

23.Назовите типовые технологические операции процесса изготовления ОПП и ДПП. Охарактеризуйте их.

24.Дайте классификацию методов контроля качества ПП.

25.Дайте характеристику оптического, рентгеновского и теплового методов контроля.

Тема 3.4. Базовые технологические процессы изготовления интегральных микросхем

3.4.1. Классификация интегральных микросхем

Микросхемы составляют основу элементной базы ЭВМ. Они, являясь исходными унифицированными неделимыми конструктивными элементами, не только определяют эффективность, качество и другие характеристики устройств ЭВМ, но и влияют на конструктивную реализацию модулей последующих иерархических уровней.

Под интегральной микросхемой (ИМС) понимается микроэлектронное изделие, выполняющее определенную функцию преобразования и обработки сигнала и имеющее высокую плотность упаковки электрически соединенных элементов (или элементов и компонентов) и (или) кристаллов, которые с точки зрения требований к испытаниям, приемке, поставке и эксплуатации рассматриваются как единое целое.

Интегральные микросхемы можно классифицировать по различным признакам:

−по виду обрабатываемого сигнала,

−по конструктивно-технологическому исполнению,

−по степени унификации и назначению,

−по наличию и отсутствию корпуса,

−по степени интеграции и т. п.

По виду обрабатываемого сигнала ИМС делятся на аналоговые и цифровые. Аналоговые ИМС предназначены для преобразования и обработки сигналов, изменяющихся по закону непрерывной функции. Устройства ЭВМ в основном реализуются на цифровых ИМС, в которых осуществляется преобразование и обработка сигналов по закону дискретной функции.

186

По конструктивно-технологическому исполнению ИМС делятся на три большие группы: полупроводниковые, гибридные и прочие. В группу прочих входят пленочные, керамические, вакуумные и другие ИМС.

По степени унификации и назначению различают ИМС общего при-

менения (массового назначения) и частного применения.

Чрезвычайно важными характеристиками ИМС и микросборок являются плотность упаковки и степень интеграции. Плотность упаковки ИМС – это отношение числа элементов и компонентов ИМС к ее объему. Степень интеграции k определяет сложность ИМС:

k = lg(N) ,

где N – число элементов и компонентов, входящих в ИМС.

По степени интеграции различают ИМС первой степени интеграции (ИМС1 содержат до 10 элементов), второй степени интеграции (ИМС 2 – свыше 10 до 100 элементов), ИМС третьей и более высокой степени интеграции обычно называют большими (БИС).

По особенностям конструкции элементов защиты ИМС от внешних воздействий (влага, газы, пыль, механические воздействия, радиация и т. п.) различают корпусированные и бескорпусные ИМС.

3.4.2.Особенности создания конструкций интегральных микросхем

иих технологии

Интегральные микросхемы обладают по сравнению с дискретными активными и пассивными ЭРЭ рядом особенностей, которые необходимо учитывать при их конструктивно-технологической реализации:

1)дискретные ЭРЭ могут выполнять законченные функции электрической схемы лишь при совместном их использовании, в то время как ИМС являются самостоятельными функционально сложными электронными приборами;

2)в конструкциях ИМС предпочтительнее использовать активные элементы, а не пассивные (резисторы, и особенно конденсаторы занимают большую площадь по сравнению с активными при реализации их в ИМС);

3)параметры элементов ИМС сильно взаимосвязаны, поскольку элементы расположены на близком расстоянии, а в полупроводниковых ИМС еще и выполнены в одном кристалле. Поэтому взаимосвязь параметров элементов и их зависимость от температуры учитывается при проектировании ИМС;

187

4) с повышением степени интеграции (увеличением функциональной сложности) основные показатели ИМС (надежность, быстродействие, стоимость и т. п.), не ухудшаются, а, наоборот, улучшаются.

Для увеличения эффективности процесса производства ИМС должен быть обеспечен высокий выход годных. Процент выхода годных – это процент годных микросхем в партии, полученных при строгом соблюдении технологических норм и режимов на каждой стадии технологического процесса. Для его повышения надо соблюдать ряд принципов на стадии конструирования ИМС и их изготовления, которые рассмотрим на примере полупроводниковых ИМС. Перечислим принципы:

•Технологическая совместимость элементов ИМС с наиболее сложным элементом, которым является транзистор. Другие элементы (диоды, резисторы, конденсаторы) должны по возможности содержать только те области, которые включает транзистор.

Таким образом, технологический процесс изготовления полупроводниковой ИМС базируется прежде всего на технологии изготовления транзисторных структур.

•Групповая обработка микросхем. Она должна охватывать как можно большее число операций. Групповая обработка возможна благодаря использованию во многих физико-химических процессах производства ИМС в качестве рабочей среды газообразных и жидких веществ. При групповой обработке улучшается воспроизводимость параметров ИМС и существенно снижается трудоемкость изготовления отдельных ИМС.

•Универсальность процессов обработки. Он означает, что для из-

готовления совершенно различных по своим возможностям и назначению ИМС применяются одинаковые типовые технологические процессы, оборудование и режимы. Это позволяет одновременно, без переналадки оборудования, выпускать ИМС различного функционального назначения.

•Унификация пластин-заготовок, которые содержат максимальное количество признаков микросхемы.

3.4.3. Конструктивно-технологические особенности элементов полупроводниковых интегральных микросхем

К элементам полупроводниковых ИМС относятся транзисторы, диоды, резисторы, конденсаторы и тонкопленочная токопроводящая система. Основным и самым сложным элементом всех конструктивно-техно- логических групп ИМС является транзистор. Различают биполярные и ме-

188

талл-диэлектрик-полупроводниковые (МДП) транзисторы. В последнее время в ИМС применяют и транзисторы другого конструктивного исполнения с различными электрическими характеристиками: быстродействующие транзисторы с барьером Шотки, полевые транзисторы с р-n-переходом, многоэмиттерные, многоколлекторные транзисторы, транзисторы со статической индукцией и др.

Большинство биполярных транзисторов изготавливают по планарной технологии со структурой n+-р-n-типа, хотя в некоторых случаях используют и транзисторы р+-n-p-типа. Транзисторы n+-р-n-типа (эмиттер- база-коллектор) имеют улучшенные электрические характеристики по сравнению с транзистором р+-n-p-типа.

Формирование структуры транзистора и его изоляция определяются технологическим процессом изготовления, а электрофизические параметры, в том числе профиль распределения примеси – способом проведения технологических операций и их режимами.

Биполярные транзисторы классифицируют по способу изоляции и технологии изготовления. По способу изоляции различают структуры, изолированные обратносмещенным р-n-переходом, диэлектрическим слоем и их комбинацией. Независимо от способа изоляции биполярные транзисторы подразделяют на планарно-диффузионные и планарно-эпитак- сиальные.

Наиболее экономичной является планарно-эпитаксиальная технология с изоляцией элементов обратносмещенным р-n-переходом. Поэтому такие транзисторы широко используются при построении различных микросхем. Кроме того, транзисторы, изготовленные по планарно-эпитак- сиальной технологии, обладают улучшенными характеристиками по сравнению с планарно-диффузионными.

На рис. 3.21 приведены структуры транзисторов, наиболее широко используемых в ИМС и изготовленных по планарно-диффузионной и пла- нарно-эпитаксиальной технологии.

Планарно-эпитаксиальные транзисторы (рис. 3.21, в) получают методом двойной диффузии. При этом базовая и эмиттерная области формируются локальной диффузией примесей в эпитаксиальный n-слой, предварительно выращенный на пластине кремния р-типа и являющийся коллектором, а изоляция обратносмещенным р-n-переходом осуществяется локальной разделительной диффузией на всю глубину элитаксиального слоя, по всему периметру транзистора перед формированием базовой и эмиттерной областей.

189

Рис. 3.21. А, б – структуры планарно-диффузионных транзисторов; в – структура планарно-эпитаксиальных транзисторов

(1 – пластина кремния; 2 – оксид кремния; 3 – скрытый n+-слой)

Для уменьшения сопротивления тела коллектора и степени влияния пластины в планарно-эпитаксиалъных транзисторах создают скрытый n+-слой в коллекторе. Его получают дополнительной локальной диффузией донорной примеси (мышьяк или сурьма), которая предшествует эпитаксиальному наращиванию.

Транзисторы типа МДП подразделяют на два основных вида:

1)с индуцированным каналом (рис. 3.22, а), в которых канал наводится (индуцируется) под действием управляющего напряжения на затворе;

2)со встроенным каналом (рис. 3.22, б), в которых канал между истоком и стоком создается технологическим путем, обычно локальной диффузией.

Рис. 3.22. Структура МДП-транзистора:

а – с индуцированным каналом; б – со встроенным каналом (1 – сток; 2 – затвор, 3 – оксид кремния, 4 – исток, 5 – встроенный канал)

190