УМК РТ

.pdf3.2.5. Конструктивные покрытия печатных плат

Конструктивные покрытия обеспечивают стабильность электриче- ских, механических и других параметров ПП. Покрытия могут быть метал- лические и неметаллические (табл. 3.4).

|

|

|

Таблица 3.4 |

|

|

|

Характеристики конструктивных покрытий |

||

|

|

|

||

Материал |

Толщина, мкм |

Назначение покрытия |

||

покрытия |

||||

|

|

|||

Сплав Розе |

1,5…3 |

Защита от коррозии, обеспечение паяемости |

||

Сплав |

олово- |

9…15 |

Защита от коррозии, обеспечение паяемости |

|

свинец |

|

|

|

|

Серебро |

|

6…12 |

Улучшение электрической проводимости |

|

Золото |

и его |

0,5…3,0 |

Улучшение электрической проводимости, сниже- |

|

сплавы |

|

|

ние переходного сопротивление, повышение изно- |

|

|

|

|

соустойчивости |

|

Палладий |

1…1,5 |

Снижение переходного сопротивления, повыше- |

||

|

|

|

ние износоустойчивости контактов переключате- |

|

|

|

|

лей |

|

Никель |

|

3…6 |

Защита от коррозии, повышение износоустойчи- |

|

|

|

|

вости контактов переключателей |

|

Медь |

|

25…30 |

Обеспечение электрических параметров соедине- |

|

|

|

|

ния |

|

Наибольшее распространение получили покрытия на основе олова и свинца, например, О-С(66)12 опл. Кроме того, применяется покрытие сплавами олова и висмута или никеля, например О-Ви(99,8)9 или Н3.0-Ви(99,8)6, а также никелевое покрытие НЗ или Н5.

Кроме контактных площадок, предназначенных для пайки, на печат- ных платах могут находиться поверхности, обеспечивающие холодный контакт. В первую очередь это относится к соединителям непосредствен- ного контактирования (например, СНП 15-96). Предъявляемые требования к таким площадкам: стабильное низкое переходное сопротивление и высо- кая износоустойчивость. В качестве многослойного покрытия использует- ся такое, в верхнем слое которого – золото или палладий, например НЗ, ЗлО,25-3,00 или СрЗ, Пд 0,25-1,00. Кроме того, иногда встречается хими- ческое золочение - Хим. Зл-0,2.

Неметаллические конструктивные покрытия (эпоксидные смолы, эмали, оксидные пленки) используют для защиты печатных проводников и поверхности основания печатной платы от воздействия припоя, элементов проводящего рисунка от замыкания навесными элементами, от влаги при

71

эксплуатации. В простейшем случае плата после монтажа всех элементов и промывки покрывается лаком (одним или несколькими слоями). Лак нано- сится методами окунания, полива или распыления, и под ним оказываются не только все проводники, но и элементы, что не всегда желательно. Неко- торые элементы не допускают лакировки, например соединители, различ- ные лепестки, контакты и ряд микросхем. При окунании лак попадает во все щели и зазоры, в которых он после полимеризации образует сгустки, причиняющие (из-за усадок) механические повреждения, так что в процес- се конструирования необходимо предусматривать зазоры, обеспечиваю- щие удаление остатков жидкого лака (в производстве для этого применяет- ся центрифугирование). При любых способах нанесения лак проникает по капиллярам во внутренние полости соединителей и выводит их из строя. Из-за сложностей технологического порядка от лакировки отказываются и защищают печатные платы масками.

Вотличие от лакировки маска не обеспечивает полной защиты всей платы, но снижение общей стоимости производства является главным ар- гументом в пользу последнего варианта, тем более что при использовании защитной маски решается ряд других задач (например, она является технологической маской при нанесении гальванического покрытия).

Вкачестве материала защитных масок используются различные ди- электрические покрытия на основе эпоксидных смол, сухого пленочного ре- зиста (СПФ-защита), холодные эмали, оксидные пленки и др. Для изготовле- ния защитных покрытий применяются материалы фирм DuPont (Франция), MacDerm (Великобритания) и др.

Тема 3.3 ПЕРСПЕКТИВЫ РАЗВИТИЯ И МЕТОДЫ ДИАГНОСТИКИ

ПЕЧАТНЫХ ПЛАТ

3.3.1. Особенности поверхностного монтажа

Дальнейшее развитие техники печатного монтажа связано с широ- ким внедрением поверхностного монтажа. Отличительная особенность технологии монтажа на поверхность – использование безвыводных эле- ментов (без традиционных проволочных или ленточных выводов). Выво- ды у таких элементов заменены металлизированными поверхностями. Ес- ли все-таки выводы имеются, то формуются так, чтобы элементы допус- кали установку на поверхность платы. Размеры элементов, компонуемых

72

на поверхности, на один – два порядка меньше соответствующих анало- гов в традиционном исполнении.

Технологии пайки элементов условно можно разделить на два направления: пайка волной и пайка в печи. Если ориентироваться на пайку в печи, то следует использовать компоненты, способные выдер- живать кратковременный нагрев до температуры 280 ° С в течение 30 с. В месте пайки должно находиться строго дозированное количество припоя, который наносится на требуемое место с помощью специальных установок или посредством паяльной маски (трафарета). Паяльная паста, наносимая на контактные площадки, представляет собой механическую смесь мелкодиспергированного стандартного припоя (микрочастиц или микросфер) со связующим составом, в который вводятся различные добавки, предохраняющие расплавленный припой от окисления и обеспечивающие смачиваемость мест пайки (флюсы), а также блескообразующиеЗатемна платуи тустанавливаются.д. , и временно закрепляются элемен- ты, которые должны быть припаяны. Тяжелые элементы крепятся механи- чески (зиг-замками или отгибанием выводов) либо приклеиваются быст- ротвердеющим клеем. Легкие элементы (а это большинство чип-элемен- тов) удерживаются на печатной плате за счет адгезии паяльной пасты.

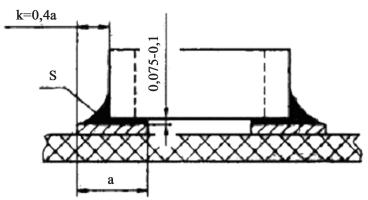

Далее плата подвергается кратковременному нагреву (как правило, ступенчатому) в специальных печах или конвейерных установках, где ре- жим нагрева (пайки) строго регламентирован. В печах происходит плавле- ние припоя и одновременная пайка всех элементов. После плавления часть припоя затекает под элемент и образует каплю на открытой части контакт- ной площадки. На рис. 3.13 изображено поперечное сечение места пайки и основные его размеры.

Рис. 3.13. Поперечное сечение места пайки

73

Короткое время нагрева и строгое соблюдение температурного режима обеспечивают сохранность печатной платы и элементов.

При пайке волной приклейка всех чип-элементов обязательна, иначе волна их просто смоет.

Элементы, которые по тем или иным причинам нельзя нагревать та- ким способом, следует паять отдельно на заключительном этапе (напри- мер, вручную).

3.3.2.Контроль качества и диагностика плат

Сразвитием и усложнением конструкций ПП и МПП возрастает сложность ТП, потребность в более эффективных методах и средствах контроля. Основными мерами повышения качества ПП и МПП являются: организация входного контроля материалов, межоперационный контроль, выходной контроль качества изделий. Основными видами выходного кон- троля ПП являются:

1.контроль внешнего вида;

2.инструментальный контроль геометрических параметров и оцен- ка точности выполнения отдельных элементов, совмещения слоев;

3.проверка металлизации отверстий и их устойчивости к токовой

нагрузке;

4.определение целостности токопроводящих цепей и сопротивле- ния изоляции.

Весьма важным является тщательный контроль наиболее ответст- венных операций ТП (травление, металлизация, склеивание и др.), которые оказывают влияние на все остальные операции и автоматизация процесса контроля.

Классификацию методов контроля можно провести по следующим признакам:

1.по физической сути метода:

оптический;

рентгеновский;

тепловой;

электрофизический;

электрический;

радиотехнический;

металлографический;

радиационный;

ультразвуковой;

74

2.по видам связи с контролируемым объектом:

контактные;

бесконтактные;

3.по характеру воздействия на платы:

разрушающие,

неразрушающие;

4.по степени определения дефектов:

контроль работоспособности (явный дефект),

диагностический (скрытый дефект),

прогнозирующий.

Оптический метод контроля прост и нагляден, имеет высокую раз- решающую способность. Недостаток его в субъективности и низкой про- изводительности. Используются микроскопы МБС-2, МИИ-4, МРР-2Р, растровый электронный микроскоп МРЭМИ-2 и др.

Рентгеновский метод применяется для контроля токопроводяших цепей МПП и подразделяется на рентгенотелевизионный, стереорентгено- графии и томографии. Наибольшее распространение получил рентгеноте- левизионный метод с использованием рентгенотелевизионных микроско- пов МТР-1, МТР-3, МТР-4. Данный способ позволяет выявлять характер, вид и местонахождение дефектов. Однако он обладает недостаточной раз- решающей способностью для МПП и низкой производительностью кон- троля. Стереорентгенография применяется при выявлении разрывов пе- чатных проводников после прессования и в готовой плате. Томография об- ладает возможностью контроля межслойных изображений, его применяют для послойного контроля токопроводящих цепей МПП.

Тепловой контроль токопроводящих цепей МПП основан на измере- нии градиента температуры в местах локализации дефекта при нагреве, ко- торый осуществляется за счет пропускания тока через контролируемую цепь. С помощью данного метода можно обнаружить следующие дефекты печатного монтажа: пористость металлизации, короткое замыкание, утоне- ние (подтравливание) проводников, пониженное сопротивление изоляции.

75

Раздел 4

УЗЛЫ И БЛОКИ С ПЛЕНОЧНЫМИ ЭЛЕМЕНТАМИ

Тема 4.1 ПОЛУЧЕНИЕ ПЛЕНОК НЕВАКУУМНОЙ ТЕХНОЛОГИЕЙ

4.1.1. Узлы и блоки с пленочными элементами. Схема процесса получения пленок невакуумной технологией

Производство как дискретных (отдельных) полупроводниковых при- боров, так и интегральных микросхем (ИМС) в основном базируется на одних и тех же технологических процессах (эпитаксии, фотолитографии, травлении, диффузии, нанесении пленок и др.). При изготовлении всех ви- дов полупроводниковых приборов и ИМС в том или ином объеме исполь- зуется технологический процесс нанесения тонких пленок в вакууме - тон- копленочная технология.

Основными конструктивными и схемными элементами и компонен- тами как пленочных, так и толстопленочных гибридных микросхем являют- ся: диэлектрическая подложка; пленочные резисторы, конденсаторы, про- водники и контактные площадки, а также распределенные пленочные RC-, LC- и RLС-структуры; навесные бескорпусные полупроводниковые прибо- ры и микросхемы; навесные миниатюрные пассивные компоненты; корпус.

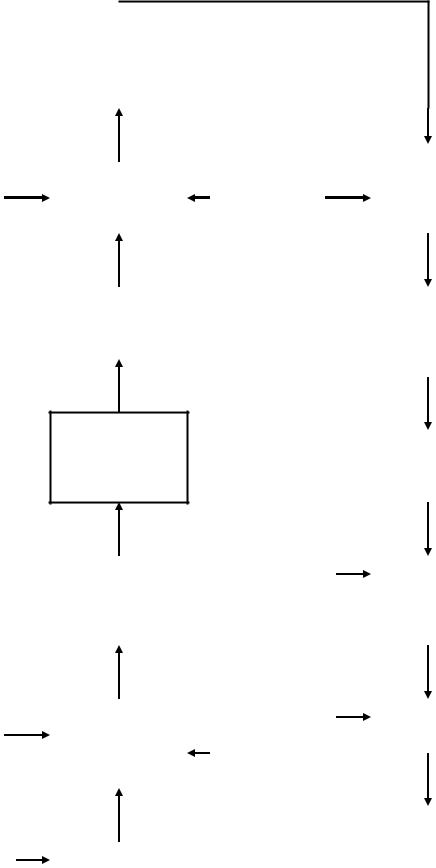

Сущность процесса изготовления толстопленочных интегральных микросхем (рис. 4.1) заключается в нанесении на керамическую подложку специальных проводниковых, резистивных или диэлектрических паст пу- тем продавливания их через сетчатый трафарет с помощью ракеля и в по- следующей термообработке (вжигании) этих паст, в результате чего обра- зуется прочная монолитная структура.

Проводниковые и резистивные пасты состоят из порошков металлов и их окислов, а также содержат порошки низкоплавких стекол (стеклян- ную фритту). В диэлектрических пастах металлические порошки отсутст- вуют. Для придания пастам необходимой вязкости, их замешивают на ор- ганических связующих веществах (этилцеллюлоза, вазелины).

При вжигании паст стеклянная фритта размягчается, обволакивает и затем при охлаждении связывает проводящие частицы проводниковых и резистивных паст. Диэлектрические пасты после термообработки пред- ставляют однородные стекловидные пленки.

76

|

|

|

|

|

|

|

|

|

резисторов |

|

|

|

|

|

|

Вжигание |

|

|

|

|

дляПастарезисторов |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Трафарет |

резисторовдля |

|

|

резисторов |

|

||||

|

|

|

|

|

||

|

|

Нанесение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обкладок |

|

|

|

|

|

|

верхних |

|

|

|

|

|

|

Вжигание |

|

|

|

|

пасты диэлектрической Вжигание

|

|

|

|

иобкладок |

|

|

|

|

|

|

|

проводников |

|

|

|

|

полупроводниковдляПаста диэлектрикови |

|

|

|

Трафарет |

проводниковдля диэлектрикови |

|

|

|

|

Вжигание |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

идиэлектриков |

|

|

|

|

|

|

|

проводников |

|

|

|

|

|

|

|

Нанесение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подложка |

|

Очисткаподложки |

|

|

|

||

|

|

|

|

|

|

|

|

Выводы |

|

|

(штырьков) |

|

|

выводов |

|

|

|

Установка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проводников |

|

|

|

выводов |

|

|

|

Лужение |

|

|

|

|

|

|

|

|

|

|

|

|

элементы |

|

резисторов |

|

|

Подгонка |

||

|

|

|

|

Активные |

|

|

|

|

|

||

|

элементов |

||

|

|

|

|

|

|

|

активных |

|

|

||

|

|

|

Монтаж |

|

|

|

|

Колпачок, компаунд |

|

|

|

|

Герметизация |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

параметров |

|

|

|

Контроль |

|

|

|

|

процесса изготовления толстопленочных ГИМС |

77 |

Рис. 4.1. Схема технологического |

|

4.1.2. Исходные материалы для пленок: проводников, резисторов и диэлектриков

Проводниковые пасты изготовляются на основе золота, золота – пла- тины, золота – палладия, палладия – серебра, индия, рения.

Толщина слоя проводника на основе композиции палладий - серебро составляет 10 - 25 мкм. Минимальная ширина (длина) проводника колеб- лется в пределах 0,15 - 0,20 мм при нанесении пасты на керамику и 0,20 - 0,30 мм при нанесении на слой диэлектрика. Минимальное расстояние между проводниковыми элементами 0,05 - 0,20 мм в зависимости от рецеп- турного состава пасты. Сопротивление квадрата проводниковой пленки на основе данной композиции колеблется в пределах 0,05 - 0,5 Ом/□.

Характеристики проводящих, резистивных и диэлектрических паст приведены в табл. 4.1.

|

|

|

|

|

|

Таблица 4.1 |

|

|

Характеристики проводящих паст |

|

|||

|

|

|

|

|

|

|

Обозначение |

Толщина |

|

Поверхностное |

|

|

|

|

удельное сопротивление |

|

Область применения |

|||

пасты |

слоя, мкм |

|

|

|||

|

|

|

ρs, Ом/□, не более |

|

|

|

ПП-1 |

10 – 20 |

|

0,05 |

Для |

изготовления |

проводни- |

|

|

|

|

ков, нижних обкладок конденсато- |

||

|

|

|

|

ров и контактных площадок пер- |

||

|

|

|

|

вого слоя с размерами сторон эле- |

||

|

|

|

|

ментов не менее 0,2 мм |

|

|

ПП-2 |

15 – 20 |

|

5,0 |

Для изготовления верхних об- |

||

|

|

|

|

кладок конденсаторов, не смачи- |

||

|

|

|

|

ваемых припоем |

|

|

ПП-3 |

15 – 25 |

|

0,05 |

Для |

изготовления |

проводни- |

|

|

|

|

ков, нижних обкладок конденсато- |

||

|

|

|

|

ров и контактных площадок под |

||

|

|

|

|

монтаж |

навесных компонентов с |

|

|

|

|

|

жесткими выводами |

|

|

ПП-4 |

15 – 25 |

|

0,05 |

Для изготовления проводящих |

||

|

|

|

|

элементов, наносимых на слой ди- |

||

|

|

|

|

электрика |

|

|

Резистивные пасты обычно изготовляются на основе композиций: се- ребро – палладий – окись палладия, серебро - окись рутения, висмут – руте- ний, рутений – иридий, платина – окись иридия. Опробованы также компо- зиции типа кадмий - алюминий – бор - окись молибдена. Толщина резистив- ных пленок после вжигания составляет примерно 20 мкм.

Резистивные пасты, приготавливаемые на основе композиции палла- дий – серебро, обеспечивают номинальные сопротивления резисторов от

78

25 Ом до 1 МОм. Сопротивление квадрата резистивной пленки соответст-

вует следующему ряду значений: 5, 100, 500, 1000, 3000, 6000, 20 000, 50 000 Ом/□. Температурный коэффициент сопротивления подобных паст не превышает 800 · 10-6 1/град в интервале температур – 60... + 125 ° С.

Диэлектрические пленки в толстопленочных микросхемах применя- ются в качестве диэлектриков конденсаторов, межслойной изоляции, за- щитных слоев.

Диэлектрические пасты для конденсаторов изготовляются на основе смеси керамических материалов и флюсов. Толщина пленки после терми- ческой обработки составляет 40 – 60 мкм.

Используя пленки, обеспечивающие удельную емкость С0 = 3700 пФ/см2, изготовляют конденсаторы с номинальной емкостью от 500 до 300 пФ. Пленки с С0 = 10 000 пФ/см2 позволяют производить конденсаторы в диа- пазоне от 100 до 2500 пФ. Погрешность номинальной емкости конденсато- ров обычно составляет ± 15 %. Пробивное напряжение не менее 150 В.

Величина диэлектрической проницаемости для диэлектрических паст конденсаторов на основе композиции титанат бария – окись титана – окись алюминия – легкоплавкое стекло составляет от 10 до 2000.

4.1.3. Материалы подложек и подготовка поверхности

Для обеспечения заданных электрических параметров микросхем материал подложки должен обладать:

высоким коэффициентом теплопроводности для эффективной передачи тепла от тепловыделяющих элементов (резисторов, диодов, тран- зисторов) к корпусу;

высокой механической прочностью, обеспечивающей целост- ность подложки с нанесенными элементами как в процессе изготовления микросхемы (разделение на платы, термокомпрессия, пайка, установка платы в корпус и т. д.), так и при ее эксплуатации в условиях термоцикли- рования, термоударов и механических воздействий;

высокой химической инертностью к осаждаемым материалам для снижения временной нестабильности параметров пленочных элементов, обусловленной физико-химическими процессами на границе раздела плен- ка-подложка и проникновением ионов из подложки в пленку;

стойкостью к воздействию высокой температуры в процессах формирования элементов и установки навесных компонентов;

стойкостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением пленок, при электро- химических обработках и химическом осаждении пленок;

79

способностью к хорошей механической обработке (полировке, резке).

Для изготовления подложек обычно используются керамические ма- териалы или стекла. Чаще всего употребляется керамика на основе 96%-ной поликристаллической окиси алюминия. Для мощных ИМС при- меняется также бериллиевая керамика, обладающая хорошей теплопро- водностью, но требующая особых мер обеспечения безопасности при об- работке вследствие ее токсичности.

Точность получаемого в процессе трафаретной печати рисунка мик- росхемы в значительной степени зависит от плоскостности поверхности подложки и ее шероховатости. Максимальная кривизна поверхности (мак- ронеровность) не должна превышать 4 мкм на 1 мм длины. Шероховатость (микронеровность) рабочей поверхности подложки должна быть не ниже восьмого класса (Rа = 0,32 - 0,63 мкм). Слишком малая шероховатость может приводить к ухудшению адгезии наносимых пленок. Большая ше- роховатость поверхности подложки снижает надежность тонкопленочных резисторов и конденсаторов, так как при наличии микронеровностей тол- щина резистивных и диэлектрических пленок становится неравномерной.

Размеры плат определяются конкретной конструкцией применяемых корпусов ИМС. Рекомендуются размеры 8×15 мм2, 10×16 мм2 и кратные им.

4.1.4. Особенности получения рабочих рисунков из паст

Нанесение паст можно производить двумя способами: бесконтакт- ным и контактным.

При бесконтактном способе подложку, на которую нужно нанести пасту, устанавливают под сетчатым трафаретом с некоторым зазором. Пас- ту подают поверх трафарета и передвижением ракеля через отверстия в трафарете переносят на подложку в виде столбиков, копирующих отвер- стия в сетке (см. рис. 3.4). Растекаясь, столбики соединяются, образуя та- кой же рисунок, как на трафарете. Сетчатые трафареты изготовляют из ка- прона, нейлона или нержавеющей стали.

Качество трафаретной печати зависит от скорости перемещения и давления ракеля, зазора между сетчатым трафаретом и платой, натяжения трафарета и свойств пасты. Необходимо строго соблюдать параллельность платы, трафарета и направления движения ракеля.

Для устранения неравномерности толщины резисторов рекомендует- ся составлять топологию так, чтобы все резисторы располагались по длине

80