- •Содержание

- •Введение

- •1 Состояние вопроса

- •1.1 Ботанические особенности пшеницы как зерна для переработки в крупу, химический состав зерна пшеницы

- •1.2 Требования к качеству зерна пшеницы перед производством крупы

- •1.3 Качественные показатели крупы «Полтавская»

- •1.4 Химический состав крупы «Полтавская»

- •1.5 Современное оборудование для производства крупы «Полтавская»

- •2 Технологическая часть

- •2.1 Выбор и описание технологической схемы

- •2.2 Расчет и подбор оборудования подготовительного отделения

1.4 Химический состав крупы «Полтавская»

Пищевые и биологические свойства круп зависят от вида зерновой культуры и характера технологической обработки, которой они подвергаются. Уровень освобождения зерна от периферических частей влияет на степень усвоения крупы. Крупы обладают высокой энергетической ценностью, в них много углеводов и мало воды. Разные виды круп значительно отличаются по отдельным показателям биологической ценности.

Химический состав пшеничной крупы колеблется в зависимости от свойств перерабатываемого зерна и номера крупы. Средний химический состав пшеничной крупы в процентах на сухое вещество: крахмала 75 – 77 %, белка 13 – 15 %, сахара 2 – 3 %, жира 1 – 1,5 %, клетчатки 0,3 – 0,5 %, зольность 0,9 – 1,15 %. Пшеничная шлифованная крупа отличается быстрой развариваемостью, небольшим увеличением в объеме, каша получается рассыпчатой, с хорошим вкусом [4].

Химический состав крупы «Полтавская» представлен в таблице 6.

Таблица 6 – Химический состав крупы «Полтавская»

|

Крупа «Полтавская» | ||||||

|

Содержание, % на сухое вещество: |

Минеральные вещества, мг: |

Витамины, мг: | ||||

|

Белки |

14,8 |

Натрий |

- |

Каротин |

0 | |

|

Крахмал |

79,2 |

Калий |

- |

В1 |

0,3 | |

|

Сахар |

2,9 |

Кальций |

- |

В2 |

0,1 | |

|

Клетчатка |

0,8 |

Магний |

- |

РР |

1,4 | |

|

Жир |

1,3 |

Фосфор |

261 |

|

| |

|

Зола |

1,0 |

Железо |

6,4 |

|

| |

|

Эн. ценность на 100 г, кДж |

1360 |

Эн. ценность на 100 г, ккал |

325 |

|

| |

1.5 Современное оборудование для производства крупы «Полтавская»

Для производства крупы «Полтавская» используются такие машины как: сепараторы, камнеотделители, триера (куколе – и овсюгоотборники), обоечные или шелушильно – шлифовальные машины, аспираторы, увлажнительные машины для проведения ГТО, вальцовые станки, полировальные машины и крупосортировочные машины.

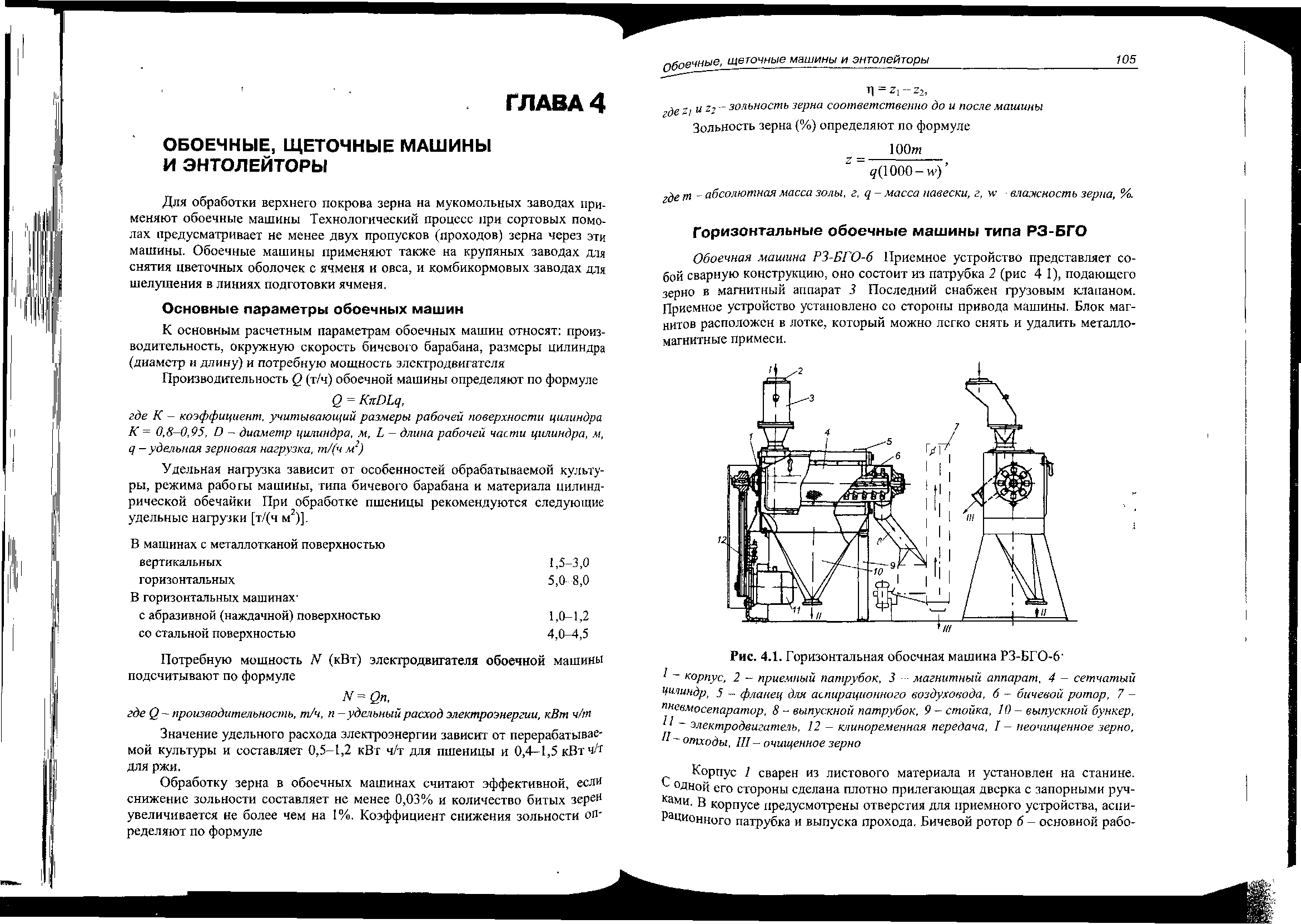

Горизонтальная обоечная машина РЗ - БГО-6, представлена на рисунке 4.

1 – корпус, 2 – приёмный патрубок, 3 – магнитный аппарат, 4 – сетчатый цилиндр, 5 – фланец для аспирационного воздуховода, 6 – бичевой ротор, 7 –пневмосепаратор, 8 – выпускной патрубок, 9 – стойка, 10 – выпускной бункер, 11 – электродвигатель, 12 – клиноременная передача, I– неочищенное зерно,II– отходы,III– очищенное зерно

Рисунок 4 – Горизонтальная обоечная машина РЗ – БГО – 6

Технологический процесс обработки зерна в горизонтальных обоечных машинах происходит следующим образом. Исходное зерно поступает через приемный патрубок и равномерно распределяется в зазоре между сетчатым цилиндром и бичевым ротором, затем подхватывается бичами и подвергается интенсивному трению о бичи и внутреннюю поверхность сетки цилиндра, а также межзерновому трению.

Отличительная особенность машин такого типа заключается в том, что полый вал бичевого ротора занимает до 1/4 рабочего объема сетчатого цилиндра. В результате в кольцевом зазоре, заполненном зерном, под действием планок бичей, имеющих различный угол наклона и высоту, возникает сложная разноскоростная циркуляция зерна. Высокую эффективность обработки поверхности зерна обеспечивают также высокоскоростным режимом работы бичевого ротора.

Техническая характеристика горизонтальных обоечных машин приведена в таблице 7 [5].

Таблица 7 – Техническая характеристика горизонтальных обоечных машин

|

Показатели |

РЗ – БГО – 6 |

|

Производительность, т/ч |

6 – 9 |

|

Сетчатый цилиндр, мм: диаметр |

300 |

|

длина (высота) |

635 |

|

Частота вращения ротора, об/мин |

1130 |

|

Расход воздуха, м3/ч |

350 |

|

Мощность электродвигатели, кВт |

5,5 |

|

Габариты, мм длина |

1430 |

|

ширина |

878 |

|

высота |

1943 |

|

Масса |

406 |

Рассев А1 – БРУ предназначен для очистки зерна от примесей, калибрования на фракции перед шелушением, отбора промежуточных продуктов шелушения и шлифования, сортирования и контроля готовой продукции крупозаводов.

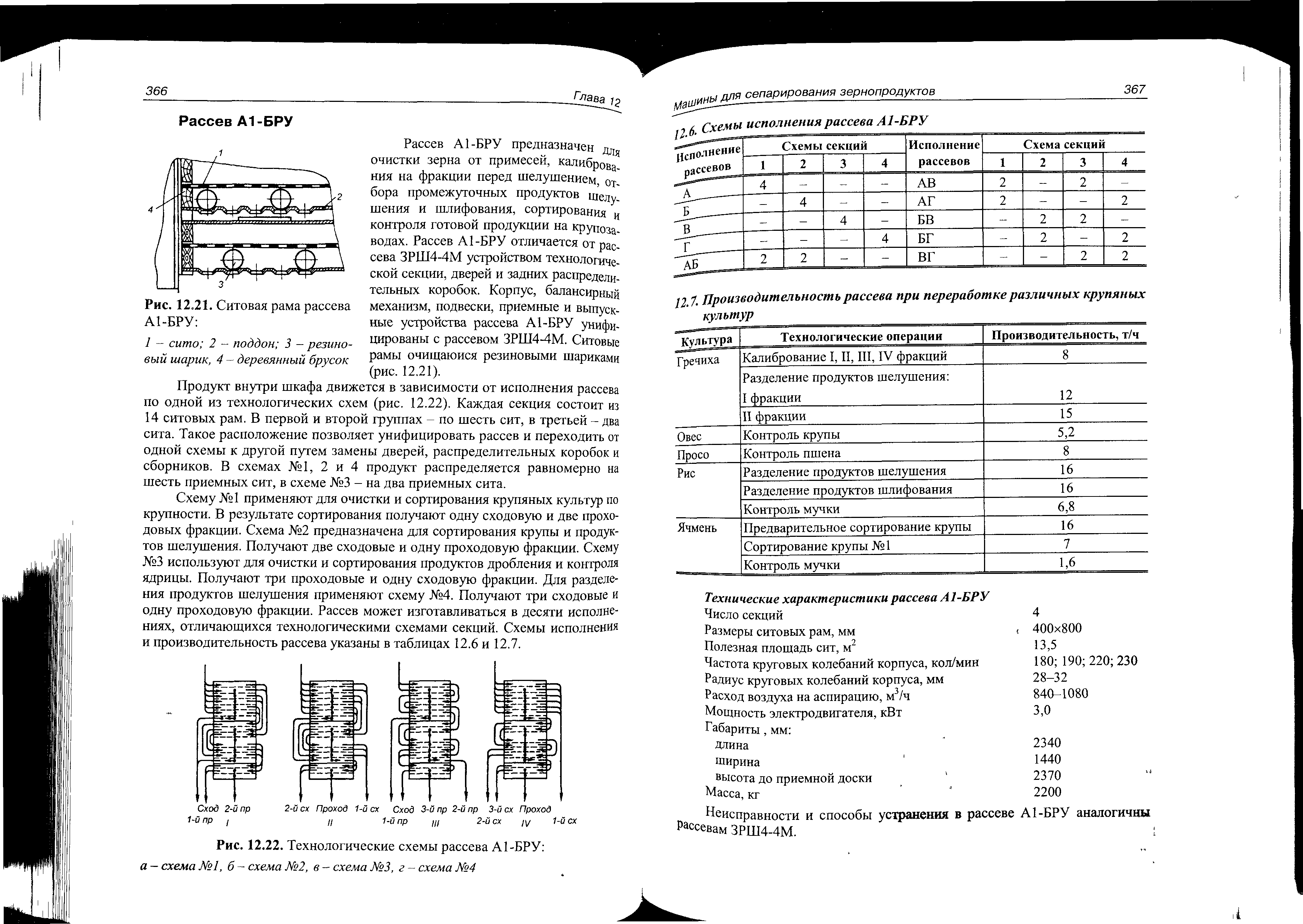

Ситовые рамы рассева очищаются резиновыми шариками, представленными на рисунке 5.

1 – сито; 2 – деревянный брусок; 3 – резиновый шарик; 4 – фордон

Рисунок 5 – Ситовая рама рассева А1 – БРУ

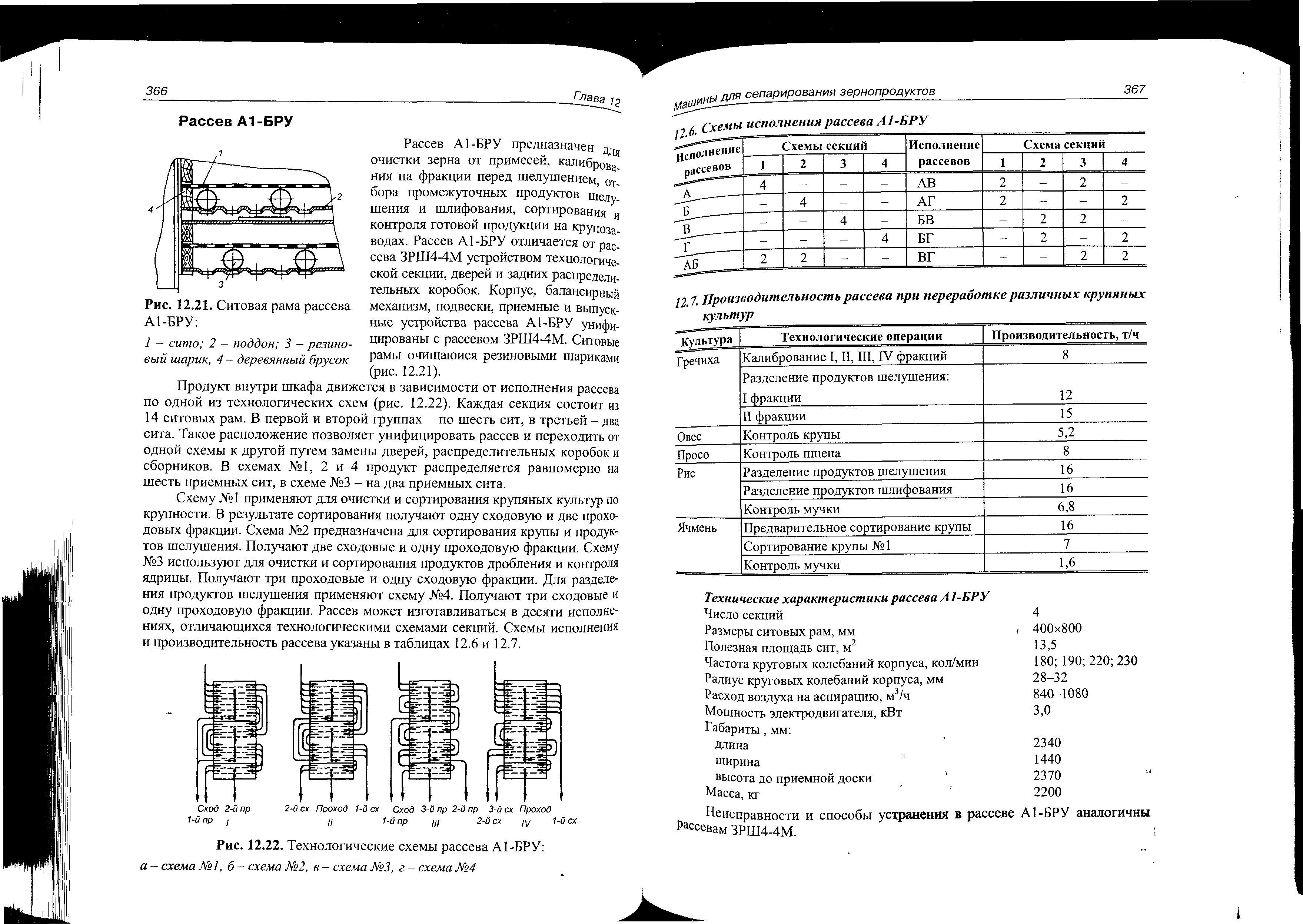

Продукт внутри шкафа движется в зависимости от исполнения рассева по одной из технологических схем, представленных на рисунке 6. Каждая схема состоит из 14 ситовых рам.

а – схема № 1; б – схема № 2; в – схема № 2а; г – схема № 3; д – схема № 4

Рисунок 6 – Технологические схемы рассева А1 – БРУ

В первой группе шесть сит, во второй шесть и в третьей два сита. Такое расположение позволяет унифицировать рассев и переходить от одной схемы к другой путем замены дверей, распределительных коробок и сборников. В схемах № 1, 2, 2а и 4 продукт распределяется равномерно на шесть приемных сит, в схеме № 3 – на два сита.

В схеме № 1 схода с каждых двух приемных ситовых рам объединяют и тремя параллельными потоками направляют на три сита второй группы. Схода с этих сит после прохождения по ситам № 10, 11 и 12 поступают на два сита третьей группы. По этой схеме получаются два прохода и один сход.

Схема № 2 отличается от схемы № 1 тем, что на последние два сита поступает двумя параллельными потоками суммарный проход верхних двенадцати рам. По этой схеме получают два схода и один проход.

Схема № 2а отличается от схемы № 2 тем, что проход первой группы сит выводят раздельно от прохода второй группы, а на третью группу сит поступает только проход второй группы сит. По этой схеме получают два схода и два прохода.

В схеме № 3 схода двух приемных сит двумя параллельными потоками последовательно обрабатывают на ситах первой и второй групп, объединяют в один поток и направляют на третью группу (последние два сита). Проходы трех групп сит выводят из шкафа раздельно. По этой схеме получается один сход и три прохода.

В схеме № 4 схода приемных сит объединяют и выводят из машины, а проходы двумя параллельными потоками последовательно обрабатывают на второй группе сит. Проходы второй группы сит просеивают на двух ситах третьей группы, а схода второй и третьей групп сит выводят из машины. По этой схеме получаются три схода и один проход.

Техническая характеристика рассева А1 – БРУ представлена в таблице 8.

Таблица 8 – Техническая характеристика рассева А1 – БРУ

|

Показатели |

А1 – БРУ |

|

Производительность, т/ч |

8 |

|

Число секций |

4 |

|

Размеры ситовых рам, мм |

400 × 800 |

|

Частота круговых колебаний корпуса, кол/мин |

180, 190, 220, 230 |

|

Расход воздуха, м3/ч |

840 – 1080 |

|

Мощность электродвигатели, кВт |

3,0 |

|

Габариты, мм длина |

2340 |

|

ширина |

1440 |

|

высота |

2370 |

|

Масса |

2200 |

Аспиратор АСХ – 5.Аспиратор с замкнутым циклом воздуха и диаметральным вентилятором, предназначен для разделения продуктов шелушения крупяных культур (отбора лузги и мучки, контроля лузги, контроля готовой продукции) и для очистки зерна пшеницы от аэродинамически легких примесей. Устанавливают в шелушильных отделениях крупозаводов и зерноочистительных отделениях мельничных предприятий. Аспиратор представлен на рисунке 7.

Рисунок 7 – Аспиратор АСХ – 5

Технологические характеристики представлены в таблице 9.

Таблица 9 – Технические характеристики аспиратора АСХ – 5

|

Показатели |

АСХ – 5 |

|

Производительность, т/ч |

5 |

|

Эффективность отделения примеси, % |

60 |

|

Установленная мощность, кВт |

1,1 |

|

Габаритные размеры, мм: |

|

|

высота |

1830 |

|

ширина |

1031 |

|

длина |

1205 |

|

Масса, кг |

430 |