- •Пояснювальна записка

- •08-08.Бдр.051.00.235 пз

- •1.1 Загальний опис об'єкту проектування................................................

- •1.1 Загальний опис об'єкту проектування

- •1.3 Рішення генплану

- •1.4.1 Зовнішнє оздоблення

- •1.4.2 Внутрішнє оздоблення

- •1.7 Інженерне обладнання

- •1.7.5 Електропостачання

- •Розрахункове навантаження на 1 м при ширині плити 1.2 м. Постійне:

Розрахункове навантаження на 1 м при ширині плити 1.2 м. Постійне:

g + V = 6.914+6.436 = 13.35 (кН/м), де: (2.1)

Нормативне навантаження на 1 м: постійне:

g + V = 11.42 (кН/м) (2.2)

Зусилля від розрахункових і нормативних навантажень. Від розрахункового навантаження М = (g + V)·l0²/8 = 13.35´5,8²/8 = 56 (кН·м)

Q = (g + V)·l0/2 =13.5´5,8/2 =39 кН. (2.3)

Від нормативного повного навантаження М = 11.4´5,8²/8 =48 (кН·м)

Q = 11.4´5,8/2 =33 кН. (2.4)

Від нормативного постійного і довготривалого навантаження

М = 8.8´5,8²/8 =37 кН/м. (2.5)

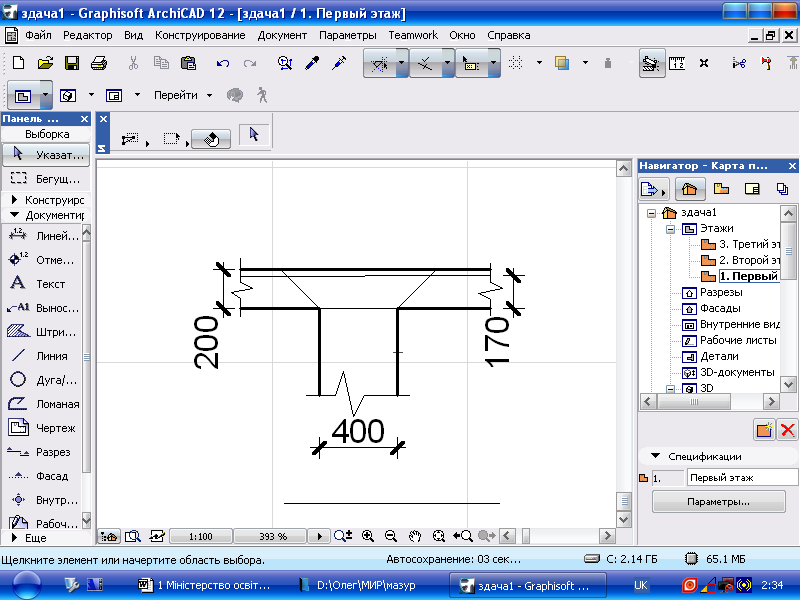

Встновлення розмірів перерізу плити.

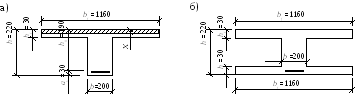

1160

bf=1160

1160

Рисунок 2.2 – Розрахунковий переріз плити:

а – за першою групою граничних станів;

б – за другою групою граничних станів

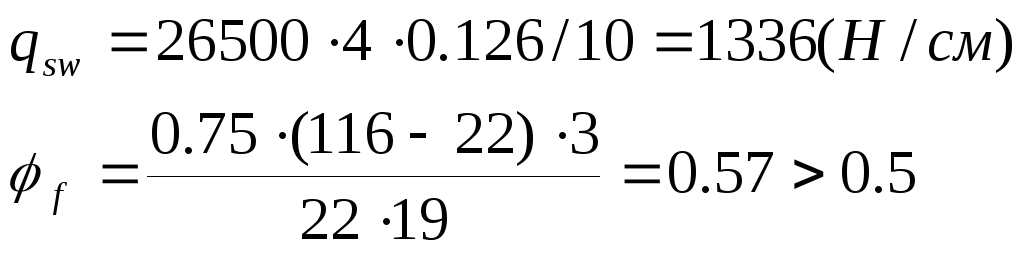

Висота перерізу багатопустотної (6 круглих пустот діаметром 159 мм) попередньо напруженої плити h = l0 / 30 = 58/30»22 см; робоча висота перерізу h0 = h – a = 22 – 3 = 19 см. Розміри: товщина верхньої і нижньої полок (20 – 15.9)·0.5 = 3 см. В розрахунках по ГС першої групи розрахункова товщина зжатої полки таврового перерізу hf =3 см; відношення hf / h = 3/22 = 0.13 > 0.1 при цьому в розрахунок вводиться вся ширина полки bf = 116 см; розрахункова ширина ребра b = 116 – 6´16 =20 см.

|

Характер – ки. |

В 30 |

Характер – ки. |

А 800 |

А 400 С |

Вр - 1 |

|

Rb.ser Rbt.ser Rb Rbt Eb

|

22 1,80 17 1,2 32,5·10³ |

Rs.ser Rs Rsw Rsc Es |

785 680 545 400 1.9 · 105 |

390 355/365 285/290 355/365 2 · 105 |

410/395 375/360 270/260 575/360 1.7 · 105 |

Т аблиця2.2

Характеристики міцності бетону і

арматури.

аблиця2.2

Характеристики міцності бетону і

арматури.

Попереднє напруження арматури дорівнює:

σsp = 0.75´Rsn = 0.75´785 = 590 Мпа

При електротермічному способу натягування Р=30+360/L=30+360/5,2=99 Мпа.; σsp + Р = 590 +99 = 689 МПа < Rsn = 785 МПа – умова виконується.

Граничне

відхилення попереднього напруження

при числі напружених стержнів nр

= 4 γsp

= (0.5·Р/ σsp(1+1/![]() )

= ((0.5´99/590)´(1+1/

)

= ((0.5´99/590)´(1+1/![]() ))

= 0.17

))

= 0.17

Коефіцієнт точності натягування: γsp = 1 - ∆ γsp = 1 – 0.17 = 0.83

При перевірці на утворення тріщин в верхній зоні плити при обтискуванні приймають γsp = 1 + 0.1 = 1.1 Попереднє напруження з урахуванням точності натягу σsp = 0.83´590 =490 МПа.

2.1.2.2 Розрахунок міцності нормального перерізу

М = 56 кН´м. Переріз тавровий з полкою в зжатій зоні. Вираховуємо

![]() Нейтральна

вісь проходить в межах стиснутої полки

Нейтральна

вісь проходить в межах стиснутої полки

Характеристика стиснутої зони:ω=0.85-0.008´Rb=0.85-0.008´15.3= 0.73

Гранична висота стиснутої зони ξR = ω/(1 + σsr /500 (1-ω/1.1)) = = 0.73/(1+389/500 (1-0.73/1.1)) = 0.58 (2.6)

Т утσsr

= Rs

=680+400 –490-101=389 МПа Δσsp

= 101 МПа.

утσsr

= Rs

=680+400 –490-101=389 МПа Δσsp

= 101 МПа.

Коефіцієнт умов роботи, який враховує опір натягнутої арматури вище умовної межі текучості:

γs6 = η – (η – 1)(2ξ/ξR – 1) = 1.15-(1.15-1)(2·0.092/0.58 – 1) = 1.25 > η

де: η = 1.15 – арматури класу А – V; приймаємо gs6=h=1,15

Площа перерізу розтягнутої арматури:

Аs = М/γs6 · Rs · ζ · h0 = 5600000/(1.15 · 680 · 0.955 · 1900) = 3.63 см².

Приймаємо 6 Ǿ 10 А – V з площею Аs = 4,45 см².

2.1.2.3 Втрати попереднього напруження і зусилля обтиснення

Коефіцієнт точності натягу арматури приймаємо γsр = 1. Втрати від релаксації напружень в арматурі при елелтротермічному способу натягу σ1=0,03´590=17,7 МПа

Геометричні характеристики привединого перерізу.

Відношення

модулей пружності

![]() (2.7)

(2.7)

Круглий обрис пустот замінюють єквівалентним квадратним зі стороною h=0.9d=0.9´16=14.3 см.Товщина полок єквівалентного перерізу h¢f= hf=(22-14.3)´0,5=3.8 см. Ши Ширина ребра 116-6´14.3=30 см. Ширина пустот 116-30=86 см. Площа приведеного перерізу Аred=116´22-6´3.14´15.52/4+5.85´4.45= =1387.2 см2 .

Відстань від нижньої грані до центра ваги приведеного перерізу y0=0.5´h=0,5´22=11 см. (2.8)

Момент інерції перерізу (симметричного) Ired=116´223/12-6´3.14´15.93/64+ +5.85´4.45´7.82=85700 см4. Момент опору перерізу по нижній зоні Wred=Ired/y0= =851700/10.8=7935 cм3 ; теж по верхній зоні W¢red=85700/(22-10.8) =7651 cм3. (2.9)

Відстань від ядрової точки, найбільш віддаленої від розтягнутої зони (верхньої), до центра ваги перерізу rinf=r=0,85´851700/1387.2=3,88 см (2.10)

j =1.6-σbp/Rb.ser=1.6-0.75=0.85

Пружньо пластичний момент опору

Wpl=g´Wred

(2.11)

=1.6-σbp/Rb.ser=1.6-0.75=0.85

Пружньо пластичний момент опору

Wpl=g´Wred

(2.11)

Wpl=1,5´7935=11902 см3, де g=1,5 –для двутаврового перерізу при 2<b¢f/b= bf/b=116/30=3.87<6. (2.12)

Втрати від температурного перепаду між натягнутою арматурою і упорами σ2 = 0, так як при пропарюванні форма з упорами нагрівається разом з виробом.

Зусилля обтиску: Р1 = Аs (σsp - σ1) = 4,45·(590 – 100)·100 = 218 кН.

Ексцентриситет цього зусилля відносно центру ваги перерізу еор = у0–а = 10.8-3 = 7.8 см. Напруження в бетоні при обтиску:

σbp = (P/Ared + P· еop · y0/Ired) =251000/1387+251000´7.82/85700=3.6 МПа Встановлюють значення передаточної міцності бетону з умови σbp/Rbp ≤ 0.75;

Приймаємо Rbp =19,5 МПа.

Тоді відношення σbp/Rbp = 3.6/19,5 = 0.18 (2.13)

Стискаючі напруження в бетоні на рівні центра ваги площі напруженої арматури від зусилля обтиску (без урахування моменту від ваги плити)

σbp=(P/Ared+P·еop²/Ired)=(251000/1387+251000·7.8²/85700)/(100)=3,1 МПа.

Втрати від бистронаростаючої повзучості при σbp/Rbp = 3,1/19,5 = 0,18

При a<0.8 σbp = 40´σbp / Rbp = 40´0,18 =7.2 МПа. (2.14)

Перші втрати σlos1=σ1+σb=17.7+6.12=23.82 МПа. З урахуванням σlos1 напруження σbp =3,1 МПа. σbp/Rbp = 3,1/19,5 = 0.18 втрати від повзучості бетону σ9 = 150 · 0.85 · 0.18= 23 МПа. Втрати від ускадки бетону σ8 =35МПа

Другі втрати σlos2 = σ8 + σ9 = 35+23=58 МПа. (2.15)

Повні втрати σlos=σlos1+σlos2=23,82+58=82 МПа. < 100 МПа. – менше мінімального значення. Прийнято σlos=100 МПа.

Зусилля обтиску з урахуванням повних втрат:

Р2 = Аs (σsp – σlos) = 4,45 (590 –100)´(100) = 218 000 Н =218 кН. (2.16)

2 .1.2.4

Розрахунок міцності похилих перерізів

.1.2.4

Розрахунок міцності похилих перерізів

Q = 39 кН.

Вплив зусилля обтиску Р=218 кН. φn = 0.1·N/Rbt · b · h0 = 0,1´218000/ /(1,08´20´22´100)=0,46<0.5 Перевіряємо, чи потрібна поперечна арматура. Умова: Qmax = 39´10³£0.6´Rbt´b´h0 = 0.6´1.08´20´19´(1+0.46) ´100=35.95´ ´10³ Н – необхідна поперечна арматура.

Прийнято S=10 діаметром d=10.

(2.17)

(2.17)

Прийнято

![]()

![]() Так

як

Так

як

![]() (2.18)

(2.18)

Попередньо

заданий крок S=10

см задовольняє умовам.

Попередньо

заданий крок S=10

см задовольняє умовам.

Попередньо заданий крок S=10 см менший від розрахункового і від максимально, відповідно, залишаємо його незмінним. Тому поперечну арматуру по розрахунку потрібно встановлювати кроком S=10 діаметром d=10 .

2.1.3 Розрахунок плити за другою групою граничних станів

2.1.3.1 Розрахунок на утворення і розкриття нормальних тріщин

Розрахунок на утворення нормальних тріщин

Розрахунок по утворенню тріщин виконують для з’ясування необхідності перевірки по розкриттю тріщин. При цьому для елеиентів, до тріщиностійкості яких предявляють вимоги третьої категорії, приймають значення коефіцієнтів надійності по навантаженню γf = 1; М = 48 кН·м

Вираховують

момент утворення тріщин по наближеному

способу ядрових моментів:Мcrc

= Rbt.ser´Wpl+Wrp=

=1,8´11902´100+1.08´218000´(7.8+5.72)=

Вираховують

момент утворення тріщин по наближеному

способу ядрових моментів:Мcrc

= Rbt.ser´Wpl+Wrp=

=1,8´11902´100+1.08´218000´(7.8+5.72)=

=5325509Н·см=53.25 кН·м.Тут ядровий момент зусилля обтиску при γsp =1.08

Оскільки М =48 кН·м<Мcrc=53.25 кН·м, тріщини в розтягнутій зоні не утворюються. Відповідно,не потрібно виконуваити розрахунок по розкриттю тріщин.

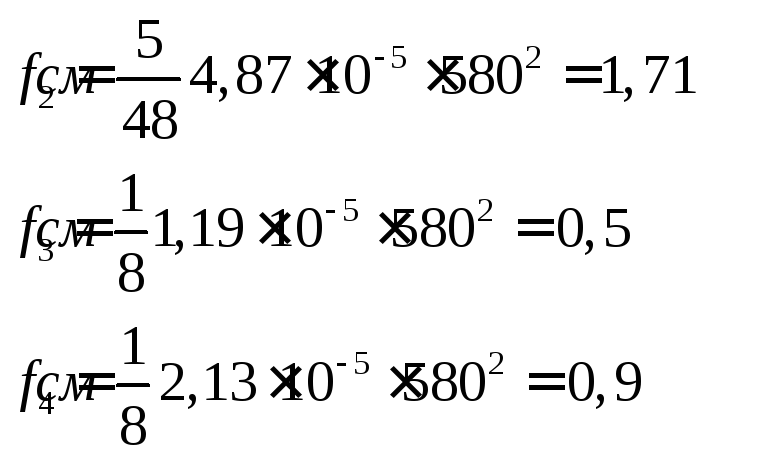

2.1.3.2 Розрахунок по деформаціям

Визначаємо

величину прогину, що обумовлений дією

згинального моменту. Гранично допустимий

прогин для розглядуваної плити перекриття

![]() (2.19)

(2.19)

Кривизна

від постійного і довготривалого

навантаження

![]() (2.20)

(2.20)

Кривизна від короткочасного вигину

![]() (2.21)

(2.21)

![]() (2.22)

(2.22)

Прогини від відповідних силових впливів становитимуть

(2.24)

(2.24)

Сумарний прогин при тривалій дії навантаження

![]() (2.25)

(2.25)

Отже, сумарний прогин не перевищує допустиму величину

2.1.4 Перевірка міцності плити на зусилля, що виникають на стадії виробництва, транспортування та монтажу

Монтажні петлі розташовані на відстані 0,4 м від торців плити, в цих же місцях влаштовуються прокладки при транспортуванні і складуванні плит. Навантаженням на панель являється власна вага з коефіцієнтом динамічності 1,8 і зусилля обтиснення.

Згинальний

момент в перерізі з петлями від власної

ваги плити

![]() .

(2.26)

.

(2.26)

Зусилля обтиснення в граничному стані

(2.27)

(2.27)

Сумарний

момент

![]() (2.28)

(2.28)

Для сприймання цього моменту, зверху влаштована сітка з поздовжніми стержнями 73 Вр-I. Крім того, панель має 4 каркаси з верхніми стержнями 45 Вр-I. Таким чином Аs=1,28см2. Арматура в нижній стисненій зоні складається з нижніх стержнів приопорних каркасів 45 Вр-I (Аs1=0,79см2)

Перевіряємо

міцність перерізу. Висота стиснутої

зони

![]() (2.29)

(2.29)

Несуча здатність

![]() Отже,

несуча здатність забезпечена

Отже,

несуча здатність забезпечена

Розрахунок площі перерізу монтажних петель розпочинаємо з встановлення ваги плити, яка складатиме (γп=3,3 кН/м² - з таблиці збору навантажень):

G=γп∙ℓ∙в=3,3∙6∙1,2=23,8 кН. (2.30)

О браховуємо

зусилля, що сприйматиме одна петля з

врахуванням коефіцієнта динамічності

νƒ=1,4

навантаження розподіляється на 3 (n=3)

петлі.

браховуємо

зусилля, що сприйматиме одна петля з

врахуванням коефіцієнта динамічності

νƒ=1,4

навантаження розподіляється на 3 (n=3)

петлі.

F=G∙νƒ/n=23,8∙1,4/3=13,3 кН (2.31)

Потрібно площа перерізу петлі А240С (А-І) (Rs=235 МПа) та мінімально можливий кут між стропами і горизонтом αmin=45°:

Аs=F/Rs∙sin45°=13300/235∙0,707=80,05 мм²=0,8 см². (2.31)

Згідно сортаменту приймаємо для монтажних петель арматуру:

Ø12 А-І, А=1,313 см².

2.2 Розрахунок і конструювання головної нерозрізної балки

Характеристики міцності бетону та арматури.

Бетон класу В30:

призмова міцність Rb = 17 МПа;

міцність при осьовому розтягу Rbt=1.2 МПа.

коефіцієнт умов роботи бетону γb2=0.9

Арматура:

повздовжня класу А400С, Rs=365 МПа,

поперечна – класу А240С ø 8мм, Rs=225МПа.

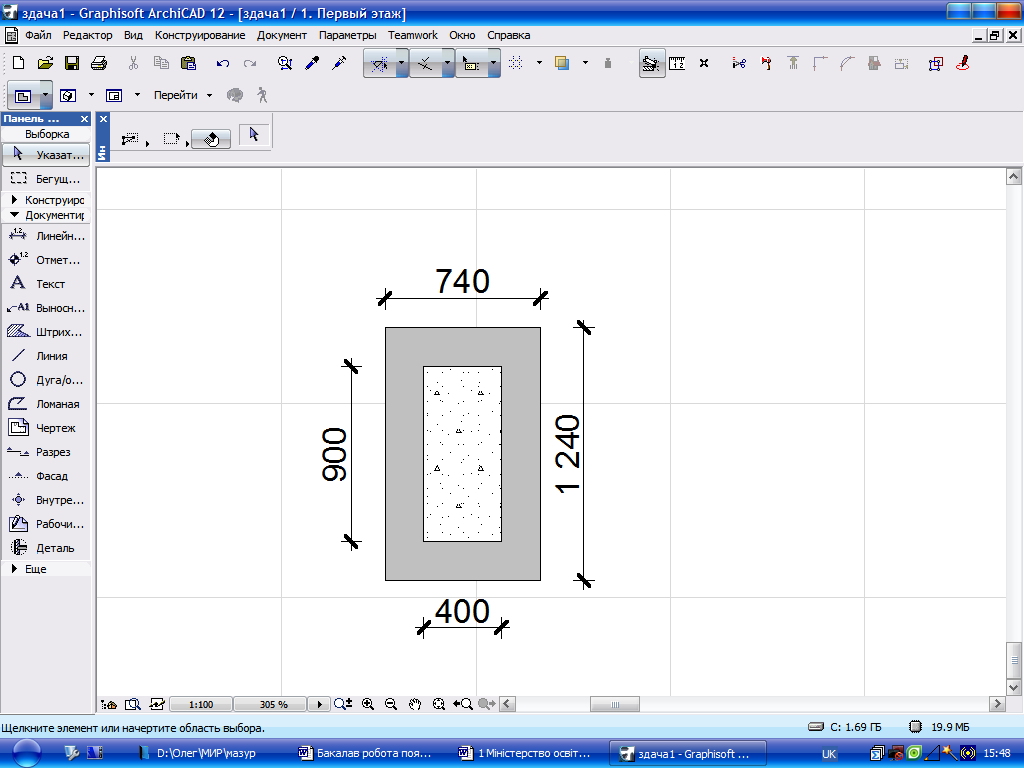

Попередньо приймаємо розміри нерозрізної балки

проліт Lmax=6,0 м

Нбалки=(1/15…1/10) Lmax=0,4…0,6м; приймаємо Нбалки=0,5м

Вбалки=(1/3…1/2) Нбалки=0,16…0,25м; приймаємо Вбалки=0,25м

а) Власна вага нерозрізної балки:

q=b*h*ρ*γs=0,25*0,5*2,5*1,1=0,35т/м=3,5(кН/м)

б) довготривале навантаження (із таблиці збору навантажень)

qдовг=8,954 кН/м2

в) короткочасне навантаження (із таблиці збору навантажень)

q коротк=2,76

кН/м2

коротк=2,76

кН/м2

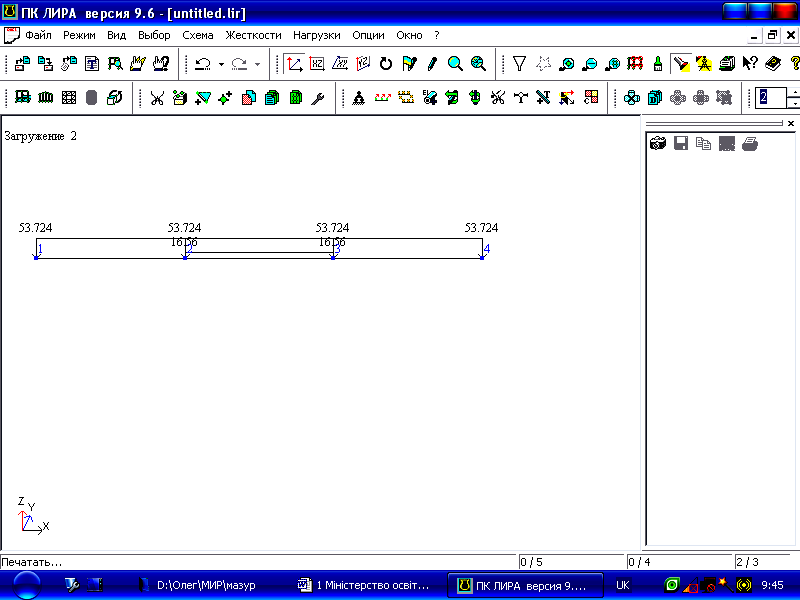

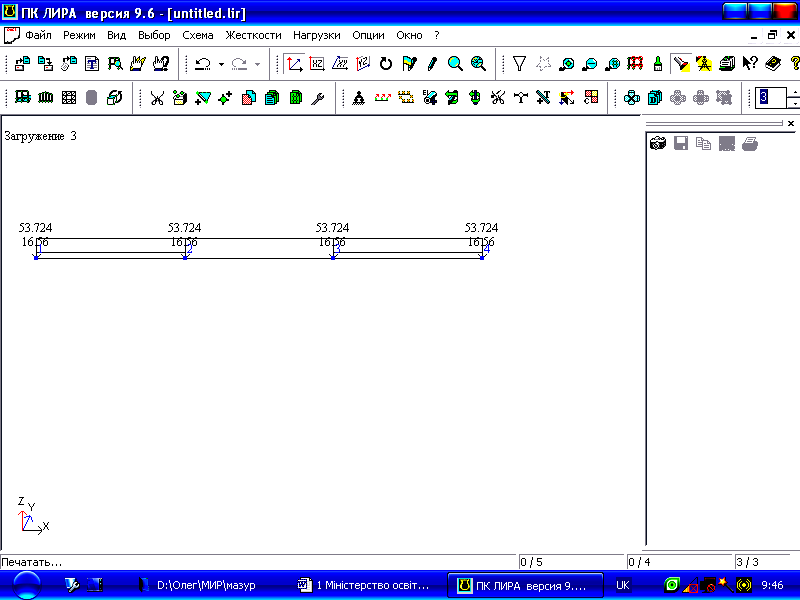

Завантаження 1

Завантаження 2

Завантаження 3

Рисунок 2.3 – Розрахункові схеми нерозрізної балки із видами завантажень (т/м)

Розрахунок балки виконуємо за допомогою обчислювального комплексу

„Ліра 9.6”.

Найбільш небезпечними, згідно розрахунку є випадки 1-го і 2-го

завантажень балки тимчасовими навантаженнями, які дають максимальні моменти наопорах і в прольоті відповідно.

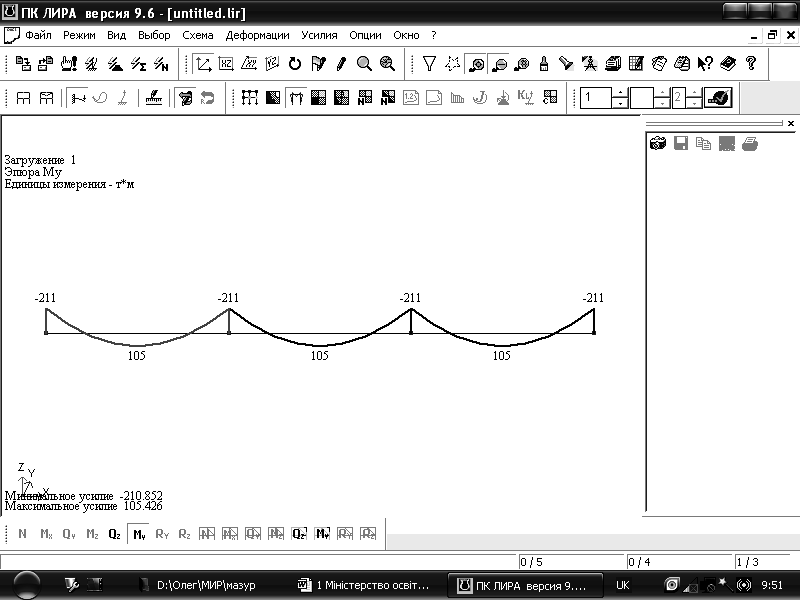

Завантаження 1

З

авантаження

2

авантаження

2

Рисунок 2.4 – Епюри внутрішніх зусиль в балці (т*м)

В результаті розрахунку отримано такі дані:

- максимальний момент в прольоті: Мmax =122 кН∙м;

- максимальний момент на опорі: Мmax =211 кН∙м;

- максимальна поперечна сила: Qmax=211 кН.

Перерозподіл опорних моментів в пролітні

Мсот=211-122=89кНм

89*100% /211=42<30%

Максимальна величина перерозподілу становить 30%, що представляє собою 26.7 кН*м. Тоді за допомогою програмного комплексу „Ліла 9.6” отримано:

- максимальний момент в прольоті: Мmax =144.7 кН∙м;

- максимальний момент на опорі: Мmax =184.3 кН∙м;

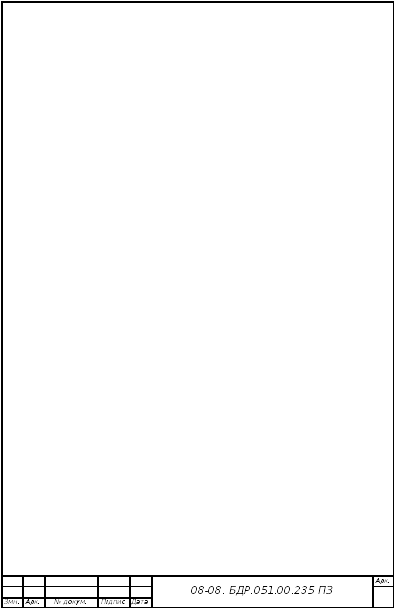

За допомогою програмного комплексу „SCAD Offise 11” добавка „АРБАТ” підбираємо раціональне армування перерізів балки.

Введено слідуючі вихідні данні:

Бетон В30; щільність бетону – 2.5 т/м3; категорія тріщиностійкості – 3;

Арматура класу А400с. Навантаження введені з врахуванням перерозподілу в наслідок утворення пластичних шарнірів в при опорних ділянках.

а )

б)

в)

)

б)

в)

Рисунок 2.5 – Конструювання головної балки

а - приопорна ділянка; б- середня частина прольоту; в - приопорна ділянка;

Прийнято сліуюче армування:

Приопорні ділянки: 4 стержні d =20 у верхній зоні; 2 стержні d =20 у нижній зоні. Поперечна арматура d =10, S=150, в кількості 2 шт на крок.

Середня частина: 2 стержні d =20 у верхній зоні; у нижній зоні - 2 стержні d =20 та 2 стержні d =16. Поперечна арматура d =10, S=150 , в кількості 2 шт на крок.

Довжина анкеровки в розтягнутій зоні становить:

lan

= (an

![]() +

an)

d=(0.7*365/8.5+11)*20=821(мм)

(2.31)

+

an)

d=(0.7*365/8.5+11)*20=821(мм)

(2.31)

Прийнято lan =850 (мм) - для арматури d=20(мм)

lan

= (an

![]() +

an)

d=(0.7*365/8.5+11)*16=656(мм)

+

an)

d=(0.7*365/8.5+11)*16=656(мм)

Прийнято lan =670 (мм) - для арматури d=16(мм)

Довжина анкеровки в стиснутій зоні становить:

lan

= (an

![]() +

an)

d=(0.5*365/8.5+8)*20=589(мм)

+

an)

d=(0.5*365/8.5+8)*20=589(мм)

Прийнято lan =600 (мм)

Рисунок 2.6 – Епюра матеріалів

Армування виконано з врахуванням пластичного перерозподілу зусиль, та побудовою епюри матеріалів, з метою економії арматури.

2.3 Розрахунок колони

Розрахунок проводимо для найбільш завантаженої колони 1-го поверху будівлі. Розрахункове навантаження приймаємо, відповідно до визначених в попередніх розрахунках навантажень на плиту перекриття та головну балку, враховуючи власну вагу колони.

Власна маса колони:

qк=b*h*ρ*γf=0,9*0,4*2500*1,1=0,99т/м=9,9(кН/м)

Вага отоплювальної установки на даху Nкот=2т=20кН

Розрахункове зусилля: max N = 6650 кН

На 1 колону M=475.82 kH (Загальний M=9516.4 kH)

Зусилля що передається на нижню колону N=6799кН

З а

допомогою програмного комплексу „SCAD

Offise

11” добавка „АРБАТ” проводимо розрахунок

кількості арматури в онструктивно

прийнятому перерізі.

а

допомогою програмного комплексу „SCAD

Offise

11” добавка „АРБАТ” проводимо розрахунок

кількості арматури в онструктивно

прийнятому перерізі.

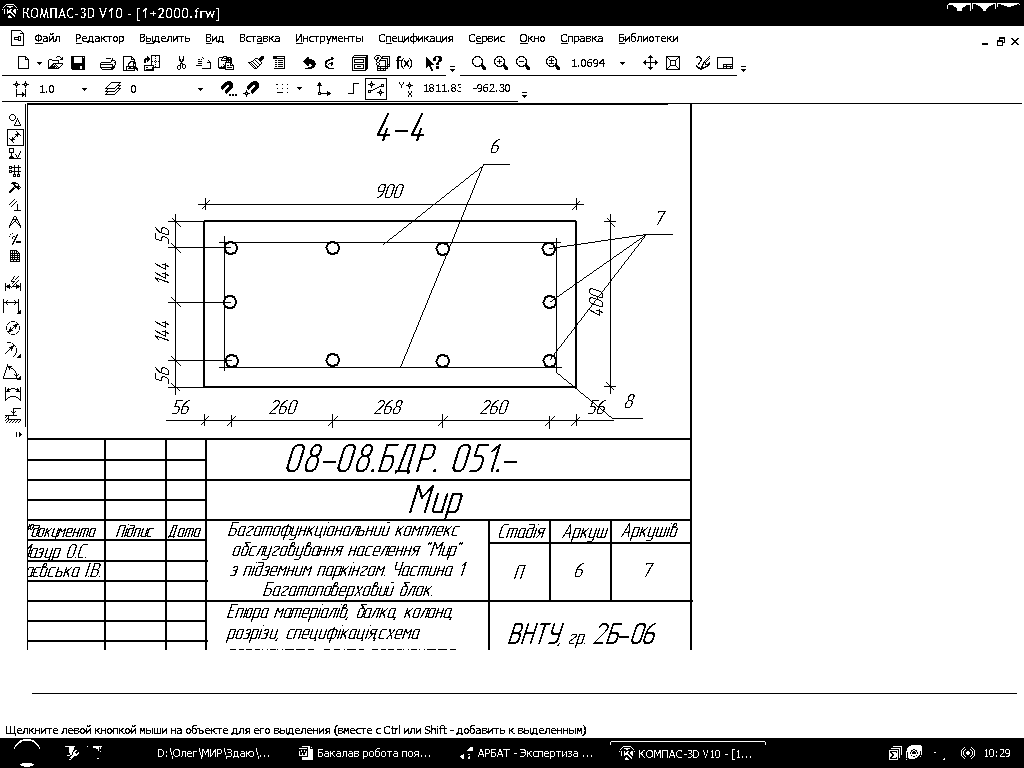

Рисунок 2.7 – Переріз колони

Креслення колони та її каркасів на ведені в графічній частині аркуш №6.

2.4 Розрахунок монолітного залізобетонного перекриття

В даному розділі розраховуємо монолітну залізобетонну плиту перекриття товщиною 200 мм.

Розрахунковою схемою монолітної плити є суцільна плита перекриття оперта на систему колон.

Монолітна плита розраховується за допомогою комп’ютерної програми Strukture CAD 11.1

Після розрахунку за допомогою вище згаданої програми отримано аксонометричну модель плити з внутрішніми зусиллями в ній, що дасть змогу підібрати армування плити на 1 м2.

Т аблиця

2.3 - Підрахунок навантажень на 1м²

перекриття,

кН/м2

аблиця

2.3 - Підрахунок навантажень на 1м²

перекриття,

кН/м2

|

Вид навантаження |

Нормативне наван–ння, кН/м² |

Коеф. надійн. по наван-ню. |

Розрах. наван-ння кН/м² |

|

Постійна: g, Власна вага перекриття t=200 мм (ρ = 2500 кг/м³) Вага шару цементного розчину t=20 мм (ρ = 2200 кг/м³) вага керамічних плиток, t = 13 мм (ρ = 1800 кг/м³) Керамзитобетон t=6(см) Вага перестінків |

5

0.44

0.24 0.72 1.42 |

1.2

1.3

1.1 1.3 1.15 |

6

0.57

0.264 0.94 1.636 |

|

І того: |

8.42 |

|

9.41 |

|

Корисне: V, Довготривале, Короткочасне, |

1.7 2.3 |

1.2 1.2 |

2.04 2.76 |

|

Всього: |

4 |

|

4.8 |

|

Повне навантаження |

12.42 |

|

14.21 |

|

Постійне й тривале |

10.12 |

|

11.45 |

Розрахунок міцності нормальних перерізів проведено в програмі Strukture CAD 11.1, результати наведені в Доатку А

Приймається: - робоча арматура – А400С (А - ІІІ) Rs= 365 МПа

- поперечна арматура – А400С(А - ІІІ) Rs= 365 МПа

- бетон В 30 Rв= 17 МПа

- товщина монолітної плити – 200 мм

2 .4.1

Розрахунок монолітнї плити на

продавлювання.

.4.1

Розрахунок монолітнї плити на

продавлювання.

Рисунок 2.8 – Зона продавлювання монолітної плити (вид зверху)

Рисунок 2.9 – Зона продавлювання монолітної плити (вид збоку)

Міцність

плити на продавлювання забезпечена.

Міцність

плити на продавлювання забезпечена.

2.5 Економічне порівняння варіантів будівництва

Прийнято до розгляду 2 варіанти будівництва:

1-й варіант – збірно-монолітна будівля із збірними плитами перекриття, та монолітною системою рігелів, та колон.

2-й варіант – монолітна будівля із монолітними системами перекрить з колонами.

Результати наведені в Додатку Б. Більш раціональний 2-й варіант.

3 Технологія будівельного виробництва

Технологія будівельного виробництва

3.1 Виробництво земляних робіт

3.1.1 Характеристика будівлі

Запроектована громадська будывля(школа), що має розміри в осях: ширина 36 м, довжина 60 м.

Прив’язка будівлі згідно завдання 10м по вертикалі і 10м по горизонталі. В будівлі є підвальне приміщення розмірами 18х9м з відміткою підлоги -3.3м, рівень підлоги першого поверху знаходиться на позначці 0,000. Споруда розташована на будівельному майданчику, що має розміри 80x100м, уклони в поздовжньому напрямку і1= 0,005, в поперечному і2= 0,009.

3.1.2 Підрахунок об’ємів робіт

При плануванні будівельного майданчика методом “нульового” балансу застосовуємо метод квадратних призм. В цьому випадку на плані майданчика з горизонталями наносимо розбивочну сітку з квадратами. Величина сторони квадрата 20м (за умовою, що в одному квадраті проходить не більше однієї горизонталі).

Шляхом інтерполяції визначаємо позначки поверхні землі в вершинах квадратів (чорні позначки).

. Чорна відмітка вершини квадрату рівна:

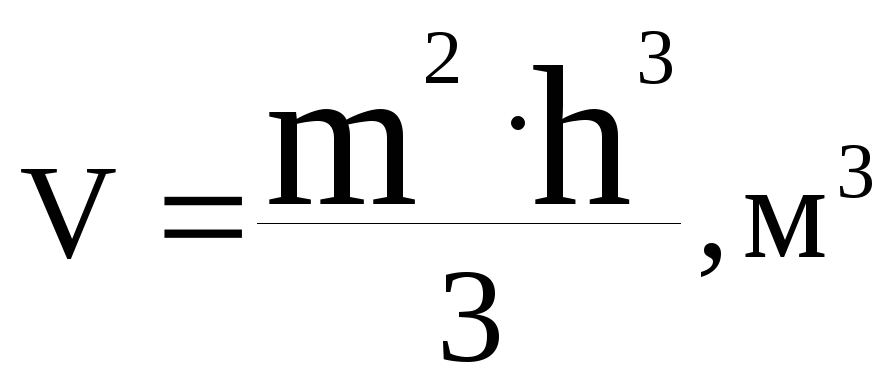

![]() ,

(3.1)

,

(3.1)

де m-відмітка горизонталі;

h - різниця відміток сусідніх горизонталей;

l - відстань від горизонталі ”m” до вершини квадрата;

z – відстань між двома горизонталями в плані.

Згідно формулою (3.1) визначаємо чорні відмітки вершин усіх інших квадратів

А:

H1=100.08м

H2=100.04м

H3=100.13м

H4=100.29м

H5=100.47м

А:

H1=100.08м

H2=100.04м

H3=100.13м

H4=100.29м

H5=100.47м

Б: H1=99.9м H2=100.05м H3=100.19м H4=100.31м H5=100.47м

В: H1=99.94 м H2=100.07м H3=100.2м H4=100.34м H5=100.48м

Г: H1=100.00м H2=100.14м H3=100.24м H4=100.36м H5=100.48м

Д: H1=99.42м H2=99.50м H3=100.13м H4=100.34м H5=100.61м

Е: H1=100.27 м H2=100.42м H3=100.55м H4=100.66м H5=101.00м

Проектні позначки кутів ділянки обчислюємо за формулою:

![]() (3.3)

(3.3)

i1=0,005

i2=0,002

Нср=100.2

Користуючись формулою знаходимо червоні відмітки вершин квадратів

А:

H1=99.59

м H2=99.77м

H3=99.95м

H4=100.13м

H5=100.31м

А:

H1=99.59

м H2=99.77м

H3=99.95м

H4=100.13м

H5=100.31м

Б: H1=99.69м H2=99.87м H3=100.05м H4=100.23м H5=100.41м

В: H1=99.79 м H2=99.97м H3=100.15м H4=100.33м H5=100.51м

Г: H1=99.89м H2=100.07м H3=100.25м H4=100.43м H5=100.61м

Д: H1=99.99м H2=100.17м H3=100.35м H4=100.53м H5=100.71м

Е: H1=100.09м H2=100.27м H3=100.45м H4=100.63м H5=100.81м

Робочі позначки кутів ділянки обчислюємо за формулою:

![]() (3.4)

(3.4)

Hпр - проектна позначка, м,

Hч-чорна позначка, м.

Отримані значення hp зі знаком “-” вказують на виїмку, “+”-на насип(значення робочих відміток вказані на рисунку в додатку )

Для даної споруди розробляємо котлаван під фундамент підвальної частини, глибиною 3,95м та траншеї для решти фунндаментних конструкцій споруди глибиною 1м. (План земляних споруд наведений в додатку )

Грунт – пісок, максимальна крутизна укосу 1:1.

Розміри котловану: по дну – 11.2х19.2м; по верху – 19.1х27.1м

Розміри траншей: по дну – 2.2м; по верху – 3.2м

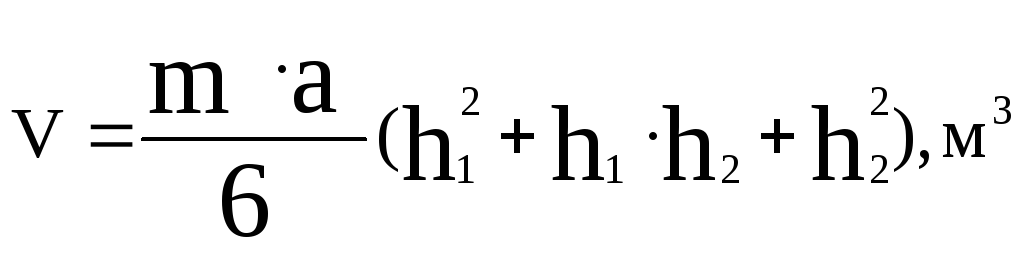

Д ля

визначення об′єму котловану і таншей

розбиваю споруду на окремі об′єми, які

підраховуються за формулами:

ля

визначення об′єму котловану і таншей

розбиваю споруду на окремі об′єми, які

підраховуються за формулами:

Кутовий, типу чотирьохгранної піраміди :

(3.5

)

(3.5

)

Кутовий, типу призматоїда:

(3.6)

(3.6)

Боковий, типу призматоїда:

(3.7)

(3.7)

де

![]() - робочі відмітки кутів котловану та

траншей

- робочі відмітки кутів котловану та

траншей

![]() -

коефіцієнт укосу котловану та траншей

-

коефіцієнт укосу котловану та траншей

Виконавши обрахунки за формулами (3.5), (3.6), (3.7) загальний обєм котловану становить:

![]() (м

3).

(м

3).

![]()

Загальний обєм земляних робіт становить:

![]() (3.9)

(3.9)

![]()

Визначаємо об’єм ґрунту ручної доробки.

Товщина ґрунту недобору нед= 0,25 м

![]() (3.10)

(3.10)

Об’єм ґрунту ручної доробки:

![]() =

=![]() =

754,3∙0,25 = 188,6 (м3)(3.11)

=

754,3∙0,25 = 188,6 (м3)(3.11)

Визначаємо об’єм вивозки ґрунту:

![]() (3.9)

(3.9)

Визначаємо об’єм привозки ґрунту:

![]()

Визначаємо об’єм планування укосів

Vпл.ук.=945,41 м3

Таблиця 3.1 – Результати розрахунків

|

Об’єми |

Vзаг. |

Vвз.гр. |

Vпл.ук. |

Vр.д. |

Vпр.гр. |

|

V, м3 |

2597,14 |

3116,6 |

945,41 |

537,4 |

2006,8 |

3.1.3 Вибір методів виконання робіт та засобів комплексно- механізованого процесу їх виконання

Вибір методів виконання робіт та засобів комплексно-механізованого процесу їх виконання заключається в обумовлені найбільш раціональної схеми виробництва і відповідного комплексу машин.

Перед вибором методу виконання робіт потрібно точно визначити склад робіт проектованого процесу.

Розробка котловану є одним із основних видів земляних робіт. Технологічний процес розробки котловану включає: розбивку котловану, розпушення грунту бульдозером-розпушувачем, розробку ґрунту, його транспортування, планування відкосів котловану, зворотню засипку грунту і ущільнення ґрунту.

Знаючи розміри наступної будівлі, визначаємо схему розробки котловану: торцева проходка

Визначивши об’єм грунту екскавації, знаходимо об’єм ковша екскавації. Розрахувавши продуктивність екскаватора і бульдозера, визначимо потрібну кількість бульдозерів. Також визначаємо продуктивність екскаватора-планувальника і, знаючи продуктивність головної машини, визначаємо кількість планувальників. Ще визначаємо кількість транспортних засобів, які будуть обслуговувати екскаватори.

3.1.4 Техніко-економічні показникимашин для земляних робіт

3.1.4.1 Техніко-економічні показники екскаватора

Згідно із завданням до курсового проекту для розробки ґрунту траншей використовуємо одноківшовий екскаватор обернена лопата. Знаючи об’єм котловану вибираємо екскаватор Е-5015А

Таблиця 1.5 – Технічна характеристика екскаватора Е-5015А

|

Місткість оберненої лопати, м3 |

0, |

|

Змінне робоче обладнання |

Обернена лопата |

|

Найбільший радіус різання, м |

7,0 |

|

Маса екскаватора, т |

11,5 |

|

Найбільший висота розвантаження, м |

5,5 |

|

Тип ходового механізму |

Г |

|

Найбільша глибина копання, м |

4,5 |

Виконуємо розрахунок змінної експлуатаційної продуктивності екскаватора

ЭО-4225А за формулою:

Пэ=60* tзм*q*Пт*Кl*Кв , м3/зм (3.11)

q=0,5 м3 - місткість ковша экскаватора;

Кв=0,65 – коеф. використання екскаватора за часом.

Так, як місткість ковша 0,5 м3, група ґрунту І , визначаємо Ке=0,8.

Обираємо нормативну тривалість циклу екскавації при роботі екскаватора, обладнаного прямою лопатою:

При завантаженні на транспортні засоби 31.9 с.

Кількість циклів в хвилину Пт= 60/21,2 =2,83 цикл. за хв.

Звідси Пе = 60∙8∙0,5∙2,83∙0,65∙0,8 = 353,2 м3/зм.

Визначення граничних і оптимальних параметрів екскаватора

Э-5015А при розробці траншеї:

При розробці трашшеї довжина робочого переміщення екскаватора:

![]()

де Rк.в.max – найбільший радіус копання на рівні дна виїмки, м;

Rк.вmin – найменший радіус копання на рівні дна виїмки, м.

Найбільший радіус копання на рівні дна виїмки:

Rк.в.max = Rк – m·hk (19)

Rк.в.max = 7-0,5∙1=6,5(м)

Найменший радіус копання на рівні дна виямки

Найменший радіус копання на рівні дна виїмки:

Rк.вmin = к/2+m·hk+0,5 (20)

де к – довжина ходової частини екскаватора,

Rк.вmin = 3,3/2+0,5·1+0,5=2,7(м)

Довжина робочого переміщення екскаватора:

Згідно формули (18)

![]() =

6,5– 2,7 = 3,8 (м).

=

6,5– 2,7 = 3,8 (м).

Приймаємо

![]() =

3 м.

=

3 м.

Найбільша відстань від осі екскаватора до нижньої кромки робочого забою при торцевій проходці:

![]() (21)

(21)

При

![]() =

3,8м

=

3,8м

Рт.ниж.=![]() м

м

При

![]() =

3м

=

3м

Рт.ниж.=![]() м

м

Найбільша ширина торцевої проходки при русі екскаватора по прямій :

При

![]() =

3,8м

=

3,8м

В

т. ниж.

=2·![]() =2·Р

т. ниж(13)

=2·Р

т. ниж(13)

В т. ниж. =2·5,3=10,6 м.

При

![]() =

3м

=

3м

В т. ниж. = 2·Р т. ниж=2·7,6=15,2 м.

Найбільша відстань від осі екскаватора до верхньої кромки бокового забою при торцевій проходці :

Р т. верх.= Р т. ниж +m·hk (22)

При

![]() =

3,8м Р

т. верх=

5,3+0,5·1=5,8 м.

=

3,8м Р

т. верх=

5,3+0,5·1=5,8 м.

При

![]() =

3м Р

т. верх=

7,6+0,5·1=8,1 м.

=

3м Р

т. верх=

7,6+0,5·1=8,1 м.

Найбільша ширина торцевої проходки при русі екскаватора по прямій

В т. верх. = 2·Р т. верх (23)

При

![]() =

3,8м В

т. верх.

= 2·5,8=11,6

=

3,8м В

т. верх.

= 2·5,8=11,6

При

![]() =

3м В

т. верх.

= 2·8,6=17,2.

=

3м В

т. верх.

= 2·8,6=17,2.

Виходячи із розмірів траншеї для проекції забою, що розробляється екскаватором ЄО 5015А приймаємо наступні робочі розміри:

![]() =

3м Рт.ниж.=0,6

м Рт.вер.=1,1м

=

3м Рт.ниж.=0,6

м Рт.вер.=1,1м

В т. ниж=1,2 м В т. вер=2,2 м

Через досить досить значну глибину, то прийнято рішення здійснювати розкопування в 2 етапи; 1-й етап до позначки -1,975; 2-й етап з позначки -1.975 до позначки -3,95.

Розрахуємо довжину робочого переміщення екскаватора у цьому випадку :

Найбільший радіус копання на рівні дна виїмки (за формулою()):

Rк.в.max = 7-1∙1,975=5,02(м)

Найменший радіус копання на рівні дна виямки(за формулою()):

Rк.вmin = 3,3/2+1·1,975+0,5=4,13(м)

Довжина робочого переміщення екскаватора:

Згідно формули (18)

![]() =

5,02– 4,13 = 0,9 (м).

=

5,02– 4,13 = 0,9 (м).

Найбільша відстань від осі екскаватора до нижньої кромки робочого забою при торцевій проходці():

При

![]() =

0,9

=

0,9

Рт.ниж.=![]() м

м

Найбільша ширина торцевої проходки при русі екскаватора по прямій :

При

![]() =

0,9м

=

0,9м

В т. ниж. =2·4,9=9,8 (м).

Найбільша відстань від осі екскаватора до верхньої кромки бокового забою при торцевій проходці :

При

![]() =

0,9м

=

0,9м

Р т. верх= 4,9+1,975·1=6,9м.

Найбільша ширина торцевої проходки при русі екскаватора по прямій

При

![]() =

0,9 м

=

0,9 м

В т. верх. = 2·6,9=13,8 (м)

Найбільша ширина кожної наступної торцевої проходки :

В т. посл.= В т. верх.- m·hk(24)

При

![]() =

0,9 м В

т. посл=

13,8-1·1,975=11,83 м.

=

0,9 м В

т. посл=

13,8-1·1,975=11,83 м.

Виходячи із розмірів траншеї для проекції забою, що розробляється екскаватором ЄО 5015А приймаємо наступні робочі розміри:

![]() =

0,9м Рт.ниж.=4

м Рт.вер.=6м

=

0,9м Рт.ниж.=4

м Рт.вер.=6м

В т. ниж=8 м В т. вер=12 м В т. посл=7,1м

Ширина проходки по верху котловану буде:

![]() .

.

3.1.4.2 Розрахунок засобів перевезення грунту

Ґрунт, що виймається при розробці траншеї підлягає вивезенню автосамоскидами марки МАЗ-205 з такими параметрами.

Таблиця - Технічна характеристика автосамоскида марки МАЗ-525

|

Вантажопідйомність, т |

6 |

|

Габаритні розміри, м: |

|

|

довжина |

6,06 |

|

Ширина |

2,62 |

|

Висота |

2,43 |

|

Об’єм кузова, м3 |

3,6 |

|

Радіус повороту, м |

8,5 |

|

Висота завантаження, м |

2,14 |

|

Тривалість, хв.: |

|

|

розвантаження з маневруванням |

1,9 |

|

маневрування при завантаженні |

1,33 |

|

встановлення під завантаженням www(розвантаження) |

0,3(0,6) |

|

Маса автомобіля, т |

8,025 |

Кількість ґрунту, що завантажується в кузов автосамоскида

М=Q/(q∙Ке) (3.25)

М=6/(0,5∙0,8)=15

приймаємо 11 ковшів екскаватора

Тривалість завантаження однієї машини: tн=М/(Кт∙Пт)

Кт=2,04- коефіцієнт організації транспорту [1 таблиця 13]

Пт=2,83 циклу

tн=15/(2,83∙2,04)=2,6 хв.

Тривалість циклу знаходиться за формулою:

tц=tп+2∙L/(VСР/60)+tроз+tм (3.26)

2∙L /Vср-час руху автомашини туди-сюди, хв.

tрм- час розвантаження автомашини, хв.

tм- час маневрування автосамоскида, хв.

L=5 км - відстань від місця завантаження до місця вивантаження [по завданню].

Vср=19км/год=19/60км/хв - середня швидкість руху [1, табл.39] з урахуванням, що автомобіль рухається по території міста

tроз=1.9хв.;

tм=1,33хв [1, табл.38]

tц=2,6+5∙60/19∙2+1,9+1,33=37,4 хв.

Кількість транспортних засобів при роботі екскаватора визначається за формулою:

Nтр=tц/tн (3.27)

Nтр=37,4/2,6=14,4

Приймаємо 14 машин марки МАЗ-205

3.1.4.3 Техніко-економічні показники роботи бульдозера

Оскільки середня дальність переміщення грунту L=34 м, то для розробки грунту вибираємо бульдозер Д3-42.

Таблиця 1.7 - Технічна характеристика бульдозера ДЗ-42

|

Базовий трактор: модель |

ДТ-75-42 |

|

Тяговий клас, т |

3 |

|

Потужність, кс |

75 |

|

Габаритні розміри |

Т-180ГП |

|

Довжина, м |

4,55 |

|

Ширина, м |

2,52 |

|

Висота, м |

2,3 |

|

Маса, т |

6,86 |

|

Розміри відвалу |

|

|

Довжина, м |

2,52 |

|

Висота, м |

0.8 |

|

Кут різання |

55 |

|

Різання◦ |

55-65 |

Нормативна змінна продуктивність бульдозера:

![]()

![]() м3/зм (3.16)

м3/зм (3.16)

Виконуємо розрахунок змінної експлуатаційної продуктивності за формулою:

Пе=3600* tзм*Кв* Ку * /tц (3.17)

де Кв=0,8 – коефіцієнт використання бульдозера за часом.

Ку – коеф. уклону місцевості, який залежить від рельєфу і дорівнює 0,009

Ке - коеф. збереження ґрунту під час його транспортування.

Ке= 1-0,005*Lср = 1-0,005*40 = 1 (3.19)

Vг – об’єм ґрунту, який зрізано відвалом:

![]() (3.20)

(3.20)

де а – довжина відвалу;

H![]() – висота відвалу;

kр

– коеф. розрихлення грунту;

– висота відвалу;

kр

– коеф. розрихлення грунту;

![]() -

кут природного відкосу.

-

кут природного відкосу.

Vг=![]() м3

м3

tц – тривалість одного повного циклу роботи бульдозера, с;

tц = tн+ tг + tп (3.21)

де tн – час, затрачений на набирання грунту, с;

tг – час переміщення грунту, с;

tп - час, затрачений на порожній хід, с.

Складові частини повного циклу роботи машини:

tн(г.п.)![]() (3.22)

(3.22)

де Lн, Lг, Lп – довжина шляху відповідно при набиранні грунту, переміщенні грунту, порожньому ходу, м.

Vн, Vг, Vп – швидкість переміщення відповідно при набиранні грунту, переміщенні грунту, порожньому ходу, км/год [1, табл.78].

Довжина шляху різання:

Lн

![]() =

2*3,59/2,52*0,8 = 3,56 м (3.23)

=

2*3,59/2,52*0,8 = 3,56 м (3.23)

Lг = 40 - 3,56 = 36,44 м

tц = 3,6* Lн/ Vн + 3,6* Lг/ Vг +3,6* Lп/ Vп =3,6*3,56/3,59 + 3,6*36,44/4,09 +3,6*40/6,43 = 58,03 с

Пе=3600*8*0,8*0,009*1/58,03=39,7 м3/зм

Визначаємо потрібну кількість бульдозерів:

N![]() =680,85/39,7=17,14

(3.24)

=680,85/39,7=17,14

(3.24)

Отже, приймаємо 17 бульдозерів.

3.1.4.4. Техніко-економічні показники роботи екскаватора-планувальника

Для планування відкосів підбираємо екскаватор-планувальник ЭО-3211Д

Таблиця 3.2 - Технічна характеристика екскаватора ЭО-3211Д

|

Місткість оберненої лопати |

0,45 м3 |

|

Найбільша глибина копання |

5,02 м |

|

Найбільша висота розвантаження |

5.6 м |

|

Найбільший радіус розвантаження |

8,4 м |

|

Потужність двиг. |

37 кВт |

|

Тип ходового обладнання |

Гусеничний |

|

Шв. переміщення |

2,92 км/год |

Кількість прийнятих екскаваторів планувальників приймаємо 2 ЭО-3211Д

3.1.4.5 Вибір засобів для ущільнення ґрунту

Ґрунт укладають і ущільнюють з дотриманням технічних вимог, що дозволяють одержати необхідну щільність, найменшу фільтраційну здатність і виключити можливість наступних усадок.

Ущільнення ґрунту виконуємо після зворотної засипки траншеї. автоматизовано:

Таблиця 1.8 - Технічна характеристика причіпних кулачкових котків

|

Параметри |

ДУ-26 | |

|

Клас тягача |

3 | |

|

Ширина ущільнення, м |

1,8 | |

|

Тиск вальців, Мпа |

5,0 | |

|

Ширина вальців, м |

1,8 | |

|

Діаметр вальців без кулачків, м |

1,4 | |

|

Довжина кулачків, мм |

200 | |

|

Кількість кулачків, шт. |

160 | |

|

Маса без баласту, т |

5 | |

|

Маса з баластом, т |

9 | |

|

Габаритні розміри, м: |

| |

|

довжина |

5,016 | |

|

ширина |

2,196 | |

|

висота |

1,8 | |

3.2. Роботи по влаштуванню фундаментів

Роботи по влаштуванню фундаментів включають такі види: привезення бетону, влаштування опалубки, встановлення арматури, бетонування, витримка бетону до набирання ним проектної міцності. Розпалубка конструкцій.

3.2.1. Визначення об’ємів опалубних, арматурних та бетонних робіт

Площа опалубки для фундаментів:

∑ F =671,2м2 – загальна площа опалубки всіх фундаментів.

б) Арматура

Вага сітки для фундаментів і каркасів:

Так як арматура займає 20-30% бетону,то

∑М=∑ V ∙ρ∙0,25=190,7т

в) Бетон

Загальний об’єм бетону у всіх фундаментах:

∑ V=317,8 м3

3.2.2 Вибір крану

Кран використовуємо для влаштування опалубки. Необхідні параметри крана - вантажопідйомність, виліт стріли і висота підйому крюка.

Визначення необхідної вантажепідємності крану:

Qнеобх.(max)=qбад.+qбет.+qстроп, (3.30)

qбет. – вага опалубки;

qстроп. – вага строп, яку приймемо 79кг- чотирьох вітковий строп вантажепід’ємністю 6.3т.

Таблиця 3.5 Технічні характеристики бадді БПВ-2

|

Показники |

Величина |

|

Вантажопідйомність, кг |

5000 |

|

Розмір вивантажувального отвору, мм |

350х400 |

|

Габаритні розміри, мм: |

|

|

довжина |

3600 |

|

ширина |

2250 |

|

висота |

1295 |

|

Маса, кг |

880 |

Qнеобх.(max) = 880 +5000 + 79 = 5959 кг = 5,96 т. (3.31)

Необхідний мінімальний виліт стріли:

Lстр.= 3+2+4.48+3=12.48 (м) (3.32)

Отже згідно співвідношення параметрів вантажепідйомності і довжини вильоту стріли вибираємо кран BUMAR T-351. Графік характеристик крану наведений в Додатку В.

3.2.3 Підбір варнту бетонування фундаменту

Укладання бетону проводять бетононасосом пересувним з темпом укладання 5 м3 /год

Таблиця 2.2 технічна характеристика бетононасосу БН-80-20

|

Бетононасос |

БН-80-20 |

|

Базовий автомобіль |

КрАЗ-257 |

|

Продуктивність, м3/год: |

|

|

максимальна теоретична |

80 |

|

технічна, що регулюється |

5-65 |

|

Максимальний тиск на бетонну суміш, Мпа |

6 |

|

Рухливість бетонної суміші, що перекачується (осідання стандартного конуса), см |

4-12 |

|

Найбільша крупність заповнювача бетонної суміші, мм |

40 |

|

Діаметр бетоноводу (внутрішній), м |

0,125 |

|

Об`єм приймального бункера, м3 |

0,4 |

|

Висота завантаження бетонної суміші, м |

1,4 |

|

Кількість бетонотранспортних циліндрів |

2 |

|

Діаметр бетонотранспортного циліндра, м |

0,18 |

|

Хід поршня, м |

1,5 |

|

Тип приводу |

Гідравлічний від базової машини |

|

Габаритні розміри, м: |

|

|

довжина |

11,07 |

|

ширина |

2,63 |

|

висота |

3,80 |

|

Маса бетононасоса, т |

19,885 |

|

Максимальна швидкість пересування бетононасоса, км/год |

40 |

Таблиця 3.6 Технічні характеристики крана BUMAR T-351.

|

Показники |

Величина |

|

Максимальна вантажепідйомність, т |

35 |

|

Максимальна висота підйома крюка, м |

39.5 |

|

Габарити, м

|

|

|

колія |

3.2 |

|

база |

7,2 |

|

висота |

4 |

|

Мінімальна відстань до стіни, м |

4 |

|

Мінімальний радіус поворота, м |

12 |

|

Розміри опорного контура, м |

6,5х6 |

За технічними параметрами підберемо баддю. Для раціональної роботи виберем поворотну баддю БПВ-2 так як маса рощину необхідна для бетонування одного ростверку становить 4567 кг.

Калькуляція трудовитрат та заробітної плати

Для визначення комплекту машин, схеми виробництва робіт і дальності переміщення ґрунту для кожної ділянки складаємо калькуляцію трудовитрат за допомогою програмного комплексу АВК .

Результати наведені розрахунку в АВК містяться в Додатку Г.

3.3 Технологічний розрахунок

Всі технологічні розрахунки ведуться у формі таблиці, що наведена у Додатку Д, з врахуванням усіх попередньо виконаних розрахунків і калькуляції трудовитрат.

3 .4

Техніко-економічні показники

.4

Техніко-економічні показники

В цьому підрозділі розраховується та наводиться (для даного комплексу робіт) наступні техніко-економічні показники :

1. Тривалість виконання земляних робіт нульового циклу

![]() (див.

Додаток Д).

(див.

Додаток Д).

2. Загальна трудомісткість виконання комплексу робіт

![]() (див.

Додаток Д);

(див.

Додаток Д);

![]() (див.

Додаток Д).

(див.

Додаток Д).

3. Визначимо трудомісткість на одиницю кінцевої продукції

![]() ,

(3.33)

,

(3.33)

де

![]() - об’єм земляних робіт.

- об’єм земляних робіт.

4. Виробіток на одного робітника за зміну

![]() .

(3.34)

.

(3.34)

5. Собівартість виконання одиниці об’єму даного комплексу робіт

(3.20)

(3.20)

де

![]() - середня вартість машино-зміни екскаватора

;

- середня вартість машино-зміни екскаватора

;

![]() -

середня вартість машино-зміни бульдозера

ДЗ-8;

-

середня вартість машино-зміни бульдозера

ДЗ-8;

![]() -

тривалість роботи машин;

-

тривалість роботи машин;

![]() –заробітна

плата згідно калькуляції.

–заробітна

плата згідно калькуляції.

В ідомість

матеріалів та напівфабрикатів

ідомість

матеріалів та напівфабрикатів

Таблиця 3.7. – Потреба в експлуатаційних матеріалах

|

Назва матеріалу |

Одиниця виміру |

Екскаватори |

Бульдозери |

Автосамоскиди |

Катки |

Загальні витрати | ||||

|

На 1 год |

всього |

На 1 год |

Всього |

На 1000м3 |

Всього |

На 1 год |

всього | |||

|

Дизельне пальне |

кг |

8 |

6720 |

9,8 |

- |

1020 |

7140000 |

- |

- |

7146720 |

|

Бензин |

кг |

0.04 |

33.6 |

0.05 |

8.4 |

- |

- |

- |

- |

42 |

|

Дизельне мастило |

кг |

0.36 |

302.4 |

0.44 |

73.92 |

50.3 |

352100 |

- |

- |

352476.3 |

|

Індустріальне мастило |

кг |

0.02 |

16.8 |

0.01 |

1.68 |

- |

- |

- |

- |

18.48 |

|

Веретенне мастило |

кг |

0.05 |

42 |

- |

- |

- |

- |

- |

- |

42 |

|

Нігрол |

кг |

0.03 |

25.2 |

0.03 |

5.04 |

15.1 |

105700 |

- |

- |

105730.2 |

|

Автол |

кг |

0.05 |

42 |

0.02 |

3.36 |

- |

- |

- |

- |

45.36 |

|

Солідол |

кг |

0.21 |

176.4 |

0.15 |

25.2 |

10.1 |

70700 |

0.22 |

126.7 |

71028.32 |

|

Графітна мазь |

кг |

0.05 |

42 |

- |

- |

- |

- |

- |

- |

42 |

|

Канатна мазь |

кг |

0.1 |

84 |

0.3 |

50.4 |

- |

- |

- |

- |

134.4 |

|

Гас |

кг |

0.06 |

50.4 |

0.03 |

5.04 |

- |

- |

- |

- |

55.44 |

|

Обтиральні матеріали |

кг |

0.03 |

25.2 |

0.02 |

3.36 |

- |

- |

- |

- |

28.56 |

|

Компресорне мастило |

кг |

0.05 |

42 |

- |

- |

- |

- |

- |

- |

42 |

|

Стал. канат на 1000 м3 |

м |

12.5 |

102.5 |

0.07 |

0.595 |

- |

- |

- |

- |

103.09 |

Виконано за [7,табл.19, 20, 21].

3.5 Відомості машин, механізмів, устаткування, реманенту та інструмента

Таблиця 3.8. – Відомості механізмів, машин, устаткування та інструментів

|

№ п/п |

Назва |

Марка та основні параметри |

К-сть |

|

1 |

Бульдозер |

Д3-42 |

2 |

|

2 |

Екскаватор |

„Обл. прямою лопатою” ЭО-4225А |

2 |

|

3 |

Екскаватор-планувальник |

ЭО-3333 |

1 |

|

4 |

Самоскид |

КРАЗ -222Б |

6 |

|

5 |

Теодоліт |

- |

1 компл. |

|

6 |

Нівелір |

- |

1 компл. |

|

7 |

Рулетка |

Металева L=20м, ГОСТ 7502-69, Р3-20 |

1 |

|

8 |

Візирка |

- |

1 |

|

9 |

Метр складений |

Дерев’яний або металевий |

1 |

|

10 |

Цвяхи |

100 мм. |

2 кг. |

|

11 |

Лопата |

Копальна гостра ГОСТ 3-620-76, ЛКО-1 |

За розр. |

|

12 |

Лопата |

Підбивальна ГОСТ 3-620-76, ЛП-1, ЛП-2 |

За розр |

|

13 |

Кувалда кувальська |

Маса 6 кг., марка ККГ |

1 |

|

14 |

Сокира |

Будівельна , марки А-2 |

1 |

|

15 |

Ножовка по дереву |

ТУ 14-1-302-72, марка НШ |

1 |

|

16 |

Висок |

Сталевий будівельний, ГОСТ -7948-71, ОТ-600 |

2 |

|

17 |

Пилка |

Поперечна по дереву з двома рукоятками, І-1250 |

1 |

|

18 |

Лом |

Пневматичний ИП-4604 |

2 |

|

19 |

Молоток відбійний |

Електричний ИЗ-4207, ИЗ-4210 |

За розр. |

|

20 |

Молоток відбійний |

Пневматичний МО-6П, МО-7П |

За розр |

|

21 |

Молоток рубильний |

Пневматичний ИП-6000 |

1 |

|

22 |

Перфоратор ручний |

Електричний ИЗ-4709, ИЗ-4710 |

1 |

|

23 |

Фарбопульт |

Електричний СО-61 |

1 |

|

24 |

Каска |

Пластмасова, марки „Сальво” |

За розр |

|

|

|

|

|

3.6 Вказівки до виконання робіт

Виробництво земляних робіт в зоні розміщення підземних комунікацій (електрокабелі, газопроводи) допускається тільки з дозволу організації, що відповідає за експлуатацію цих комунікацій. До дозволу повинен прикладатись план (схема) з вказівками розміщення глибини закладання.

До початку робіт потрібно встановити знаки, які вказують місце розміщення підземних комунікацій.

П ри

наближенні до ліній підземних комунікацій,

земляні роботи повинні виконуватись

під наглядом майстра чи прораба, а в

безпосередній близькості від комунікацій,

крім цього, під наглядом працівників

організації, що відповідальні за

експлуатацію цих комунікацій.

ри

наближенні до ліній підземних комунікацій,

земляні роботи повинні виконуватись

під наглядом майстра чи прораба, а в

безпосередній близькості від комунікацій,

крім цього, під наглядом працівників

організації, що відповідальні за

експлуатацію цих комунікацій.

Розробка ґрунту механізованим способом в цих умовах дозволяється на відстані 2м від бокової стінки і не менше 1м над верхом труби, кабелю, споруди. Залишений ґрунт доробляється вручну.

Потрібно до початку розробки ґрунту віднести поверхневі ґрунтові води. До початку робіт потрібно зробити під’їзні шляхи до будівельного майданчика.

Під’їзди, проходи, вантажно-розвантажувальні ділянки і робочі місця потрібно систематично очищувати від снігу і криги, будівельного сміття, в зимовий час дороги посипати піском.

Проходи для робочих, які розміщенні на відкосах з уклоном більше 200 повинні бути обладнанні драбинами з перилами.

Робочі місця в темний період повинні мати освітлення.

При роботі кранів заборонено знаходитись на механізмах кранів, на поворотній частині крана.

Для виконання робіт в зимових умовах потрібно передбачити приміщення для обігріву робочих, забезпечити їх теплим одягом. Усі роботи виконуються у відповідності з календарним графіком виробництва робіт, щоб запобігти суміщенню процесів, не запроектованих графіком.

Розробку ґрунту проводимо екскаватором ЭО-4225А, обладнаним прямою лопатою; розробляється котлован нижче рівня стоянки на глибину 2.8 м з відкосами, торцевими проходками. Ґрунт вивозиться на відстань 3.5 км автосамоскидом марки КрАЗ-256Б з вантажопідйомністю 12т. Розробка котловану екскаватором даного типу проводиться з недобором ґрунту у підошві траншей і котлованів на глибину 30 см [1, табл. 10], тому ці недобори розробляють вручну тільки в місці розташування підошви майбутніх фундаментів.

П ланування

відкосів проводимо екскаватором-планувальником

ЭО-3333.

ланування

відкосів проводимо екскаватором-планувальником

ЭО-3333.

Зворотня засипка пазух між фундаментами й відкосами котловану виконується з грунту, що привозиться самоскидами . Засипку виконують шарами товщиною 20-40см з наступним ущільненням електротрамбовками та катками.

3.7 Техніка безпеки при виконанні робіт

При виробництві робіт по влаштуванню фундаментів необхідно дотримуватись окремих правил техніки безпеки.

Короба опалубки, елементи підтримуючих підмостей, що встановлюються за допомогою крану, перед їх монтажем повинні бути перевірені на жорсткість конструкції.

При подаванні елементів опалубки за допомогою кранів до місць їх встановлення заборонено торкатися ними за раніш встановлені конструкції чи їх частини.

Розміщення на опалубці обладнання, запасів матеріалів і інших предметів, що не передбачені проектом виконання робіт, заборонено.

Розмір опалубки може виконуватись тільки з дозволу виробника робіт чи майстра, а в особливо відповідальних випадках з дозволу головного інженера.

Перед початком зняття опалубки треба перевірити міцність бетону, встановити відсутність навантажень, перевищуючих допустимі, дефектів, які можуть призвести до деформацій чи обвалу конструкції фундаментів після зняття опалубки.

При ущільненні бетонної суміші електровібратором переміщувати вібратор за струмоведучі штанги не дозволяється, а при перервах у роботі і при переході з одного місця на інше електровібратори необхідно вимикати.

Матеріали від розборки негайно спускають на землю, сортують, видаляють цвяхи, що виступають, скоби і складають в штабелі по маркам.

В сі

вантажопідйомні машини, механізми та

пристосування передексплуатацією

перевіряють згідно з правилами

Держнагляду.

сі

вантажопідйомні машини, механізми та

пристосування передексплуатацією

перевіряють згідно з правилами

Держнагляду.

При роботі крану заборонено перебування людей в зоні його дії. Не допускається перенесення вантажу над робочими.

Розхитувати вантаж і залишати без нагляду, вести монтаж при вітрі з силою більше 6 балів заборонено.

Заборонена робота стрілового крану безпосередньо під проводами ЛЕП будь-якої напруги.

Вмикати зварні трансформатори і освітлювальні прилади дозволяється тільки черговому електрику.

Робітників, зайнятих на бетонних роботах інструктують і навчають правильному поводженню з відповідним інструментом.

Кожний робітник до початку робіт проходить вводний інструктаж на робочому місці, про що робиться відповідний запис.

До початку вкладання бетонної суміші потрібно підготувати основу.

В исновок

исновок

В бакалаврській дипломній роботі розглянуто архітектурно-будівельні рішення, конструктивні рішення і технологія будівельного виробництва.

В даній бакалаврській дипломній роботі розраховано в конструкторському розділі, план розкладки верхньої і нижньої додаткової арматури за допомогою аксонометричної моделі плити із внутрішніми зусиллями. Провеено розрахунок опорної частини монолітної плити на продавлювання. Розрахована пустотна плита та підібрано її армування. Проведено розрахунок багато пролітної нерозрізної балки з підбором необхідного армування. Та виконано економічне порівняння двох розглянутих варіантів будівництва: 1-й варіант – збірно-монолітна будівля з монолітним каркасом у складі монолітного багато пролітного нерозрізного рігеля з колоною, 2-й варіант – монолітна будівля із монолітними колонами та монолітними плитами перекриття. В наслідок порівняння було вирішено зупинитись на більш економічному 2-му варіанті.

В технологічній частині підраховано ТЕП, проведено розрахунок обсягів робіт нульового циклу з вибором необхідних транспортних засобів, розроблено та висвітлено основні положення по ТБ та контролю якості робіт.

В ході розробки в бакалаврській дипломній роботі, переслідувались основні цілі:

закріплення та розширення теоретичних знань;

отримання практичних навиків використання сучасних програм за допомогою ЕОМ;

поглиблення основних принципів розрахунку і проектування споруди з комплексним розв’язком архітектурних і інженерно-економічних задач.

С писок

використаної літератури

писок

використаної літератури

Ким Н.Н. Архитектура гражданских и промышленных зданий. – Москва, Стройиздат, 1987. - 244с.

ДБН В.1.2-2:2006 Навантаження і впливи. Норми проектування. – Київ, 2006. – 78с.

ДБН В.2.6-31:2006. Теплова ізоляція. – Київ, 2006. – 66с.

Миловидов Н.Н. Гражданские здания. – Москва, Высшая школа 1985. -178с.

Детков С.В. . Архитектура промышленных зданий. – Москва, Высшая школа 1976. – 327с.

Т.Г Маклакова. Архитектура гражданских и промышленных зданий. – Москва, Стройиздат 1961. – 184с.

Байков В. Н., Сигалов Э. Е. Учебник Железобетонные конструкции. Общий курс. – М.: Стройиздат, - 643с.

СНиП 2.03.01 – 84*. Бетонные и железобетонные конструкции. - М.: Стройиздат, 1988. – 79с.

4. П.Ф. Вахненко, В.Г. Хилобок, Н.Т. Андрейко, М.Л. Ярловой “Расчет и конструирование частей жилых и обществених зданий”. Справочник проектировщика. – Киев: “Будівельник”. – 1987. – 457с.

А.Б.Голышев, В.Я.Бачинский, В.П. Полищук, А.В.Харченко, И.В.Руденко. Проектирование железобетонных конструкций. Справочное пособие - К.: Будівельник, 1985. – 346с.

В.К. Черненко. Технологія будівельного виробництва. – К.: Вища школа, 2002. – 354с.

11. ДСТУ Б А.2.4-4.2009. Правила виконання архітектурно-будівельних робочих креслень. – К.: Державний комітет України у справах містобудування і архітектури, 1996. – 59с.

12. ДБН 360-92. Планировка и настройка городских и сельських поселений. – К.: Госстрой Украины, 2002. – 92с.