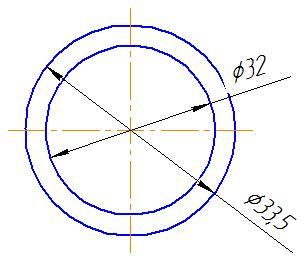

2. Проектування круглої протяжки

Розрахувати і сконструювати

круглу протяжку для обробки циліндричного

отвору (рис.

2.1) діаметром D

= 33,5Н7(+0,021)

і довжиною li

= 40

± 1Т16/2 (±0,95) у заготовки

зубчастого колеса зі Сталі 40 з

![]() в

= 700 Мпа. Отвір протягають після свердління

до діаметра D0=

32Н11(+0.13)

на горизонтально-протяжному

верстаті 7Б55. Патрон швидкозмінний

автоматичний за ГОСТ 16885-71*.

в

= 700 Мпа. Отвір протягають після свердління

до діаметра D0=

32Н11(+0.13)

на горизонтально-протяжному

верстаті 7Б55. Патрон швидкозмінний

автоматичний за ГОСТ 16885-71*.

Рисунок 2.1 Розміри отвору що необхідно протягнути.

Рішення

1. Припуск на діаметр під протягування А = D – D() = 33,5 – 32 = 1,5 мм. Припуск під протягування отворів і значення допусків попереднього діаметра отворів можуть бути визначені для циліндричних отворів, для прямокутних і квадратних отворів.

Для зовнішніх протягувань припуск на сторону, мм: під обробку виливків - 2-6, під протягування попередньо оброблених поверхонь - 0,25-1,0.

2. Підйом на зуб на сторону Sz вибирають по табл. 105.

Величину Sz можна також вибирати по нормативах режимів різання для протягування.

Приймаємо Sz = 0,03 мм.

Між ріжучими і калібруючими зубами роблять кілька (два-чотири) зубів, що зачищають, з постійно спадаючим підйомом на зуб. Приймаємо z3 = 3 і розподіляємо підйом на зуб у такий спосіб:

1/2Sz ≈ 0,015 мм;

1/3 Sz ≈ 0,01 мм;

1/6 Sz ≈ 0,004 мм.

3. Профіль, розміри зуба стружкових канавок між зубами вибирають у залежності від площі шару металу, що знімається одним ріжучим зубом протягування. Необхідно, щоб площа перерізів стружкової канавки між зубами відповідала умові

![]() (2.1)

(2.1)

де:

k = 3 - коефіцієнт заповнення канавки;

Fк - площа перерізу канавки, мм2;

Fс - площа перерізу зрізу металу, знятого одним зубом, мм2;

Fс= li Sz = 40· 0,03 = 1,2 мм2. (2.2)

Знаходимо:

Fк = Fс ∙ k = 3 ∙ 1,2 = 3,6 мм2. (2.3)

Користуючись табл. для найближчого більшого значення Fк = 5,8мм2, при прямолінійній формі стружкової канавки зуба приймаємо:

– крок протяжки t = 7мм;

– глибина канавки h = 2,3мм;

–довжина задньої поверхні b = Змм;

– радіус заокруглення канавки r = 1,25мм.

Крок калібруючих зубів, tк круглих протяжок приймаємо рівним 0,6-0,8 кроку ріжучих зубів. Приймаємо tк = 0,8 t = 0,8∙7 = 5,6 мм.

Для одержання кращої якості обробленої поверхні крок зубів протяжки, роблять перемінним: від t + (0,2... 1 ) до t - (0,2... 1мм). Приймаємо зміну кроку ±0,2 мм. Тоді з двох суміжних кроків один дорівнює 7 + 0,2 = 7,2 мм, а другий -7 - 0,2 = 6,8 мм. Фаска f на калібруючих зубах, плавно збільшується від першого зуба до останнього від 0,2 до 0,6 мм.

4. Геометричні елементи ріжучого леза і калібруючих зубів вибираємо по джерелах [5, ст. 140]:

![]() =

15°;

=

15°;![]() = 3°30';

= 3°30';![]() к

= 1°.

к

= 1°.

Число стружкороздільних канавок і їхні розміри вибираємо по табл. 108 [5, ст. 142 ]. Граничне відхилення передніх кутів усіх зубів ±2°, задніх ріжучих кутів зубів, ±30', задніх кутів калібруючих зубів ±15'.

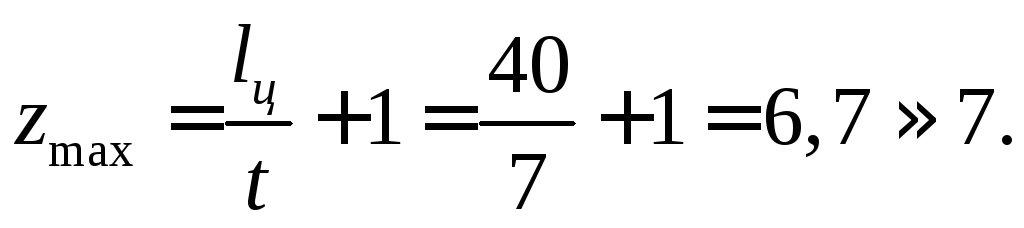

5. Максимальне число одночасно працюючих зубів

(2.4)

(2.4)

6. Визначаємо розміри ріжучих зубів. Діаметр першого зуба приймаємо рівним діаметрові передньої направляючої частини:

D3 = D – А = 33,5– 1,5 = 32мм. (2.4)

Діаметр кожного наступного зуба збільшуємо на 2Sz. На останніх трьох зачищаючих зубах, попередніх калібруючих зубах, підйом на зуб поступово зменшуємо.

7. Діаметр калібруючих зубів:

Dк

=Dmах

±

![]() = 33,5 – 0,005 = 33,495 мм, (2.5)

= 33,5 – 0,005 = 33,495 мм, (2.5)

де :

Dmах = 33,5 мм - максимальний діаметр обробленого отвору;

![]() - зміна діаметра отвору після протягування

(при збільшенні діаметра отвору - зі

знаком "-", а при зменшенні - зі

знаком "+");

- зміна діаметра отвору після протягування

(при збільшенні діаметра отвору - зі

знаком "-", а при зменшенні - зі

знаком "+");

Визначаємо

![]() для кожного матеріалу і товщини стінок

заготовки, що протягається. У більшості

випадків при протягуванні заготівок

зі сталі збільшення діаметра отвору

складає 0,005-0,01 мм; при протягуванні

заготовок із в'язких сталей зменшення

досягає 0,01 мм. При обробці отворів з

великими полями допусків (11-17-й квалітети)

діаметр зубів, що калібрують, Dk

= Dmax

– (0,01 ... 0,015)мм. Обчислені розміри зубів

занесені у табл., що поміщається в

робочому кресленні протягання. Граничні

відхилення діаметрів ріжучих зубів, не

повинні перевищувати 0,01 мм, а калібруючих

зубів 0,005 мм.

для кожного матеріалу і товщини стінок

заготовки, що протягається. У більшості

випадків при протягуванні заготівок

зі сталі збільшення діаметра отвору

складає 0,005-0,01 мм; при протягуванні

заготовок із в'язких сталей зменшення

досягає 0,01 мм. При обробці отворів з

великими полями допусків (11-17-й квалітети)

діаметр зубів, що калібрують, Dk

= Dmax

– (0,01 ... 0,015)мм. Обчислені розміри зубів

занесені у табл., що поміщається в

робочому кресленні протягання. Граничні

відхилення діаметрів ріжучих зубів, не

повинні перевищувати 0,01 мм, а калібруючих

зубів 0,005 мм.

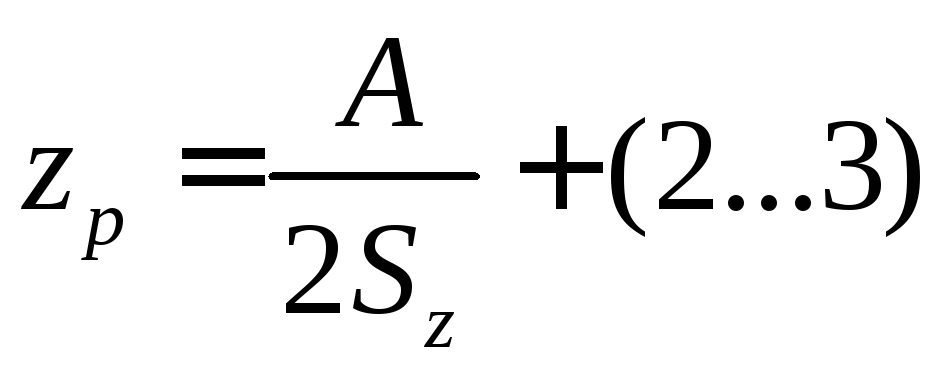

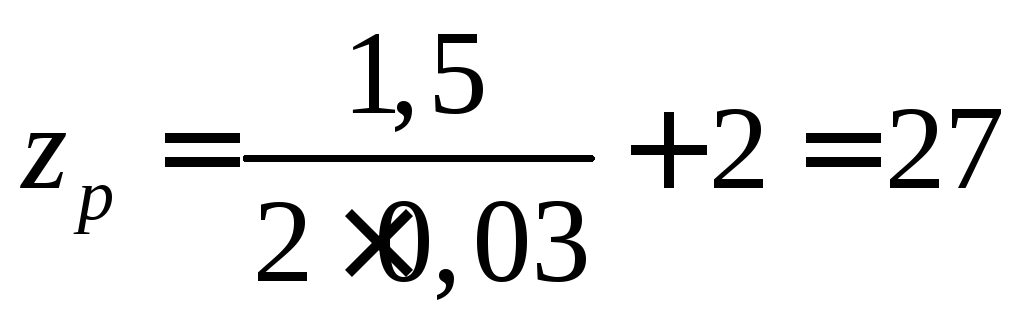

8. Число ріжучих зубів, підраховуємо по формулі і потім уточнюємо по таблиці розмірів зубів:

.

(2.6)

.

(2.6)

де:

А — припуск на протягування;

А = D – D3 = 33,5 – 32 = 1,5 мм;

Приймаємо Zр = 27

9. Число калібруючих зубів залежить від типу протягування:

Приймаємо Zk = 6.

10. Довжину протягування від торця хвостовика до першого зуба приймаємо у залежності від розмірів патрона, товщини опорної плити, пристосування для закріплення заготівки, зазору між ними, довжини заготовки і інших елементів:

10 = 1в + 13 + 1c + 1п + lн , (2.7)

де:

1В - довжина входу хвостовика в патрон, що залежить від конструкцій патрона (приймаємо 1В = 120 мм);

13 - зазор між патроном і стінкою опорної плити верстата приймаємо

13 = 15 мм;

1с - товщина стінки опорної плити протяжного верстата (приймаємо 1с = 65 мм);

1п - висота виступаючої частини планшайби (приймаємо lп = 30 мм);

1н - довжина передньої направляючої (з урахуванням зазору ∆);

1н = (0,75... 1 ) 1с = 50 мм.

Знаходимо

10 = 120 + 15 + 65 + 50 + 35 = 285 мм.

Довжину хвостовика треба перевірити графічно під час креслення робочого креслення протяжки. Потім довжину 10 варто перевірити з урахуванням довжини заготовки, що протягується. 10 > Lc -, тому що в нашому випадку h’ = 1i = 50 мм, то Lc = 220 + h'= 220 + 50 = 270 мм. Приймаємо li = 285 мм.

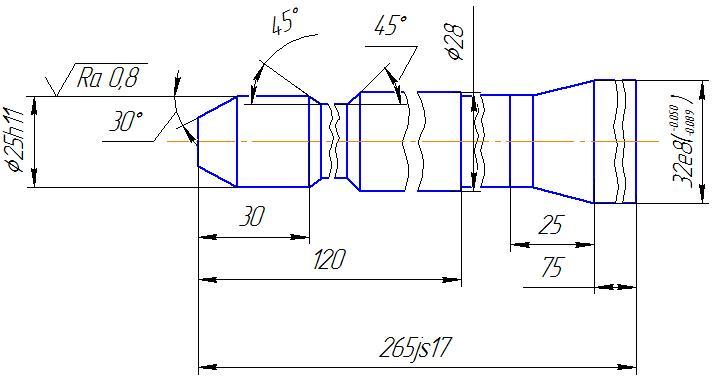

11. Вибираємо конструктивні розміри хвостової частини протягжки. За ГОСТ 4044-70* приймаємо хвостовик типу 2, без запобігання від обертання з похилою опорною поверхнею (рис. 2.2):

d1= 25;d2= 28;d4= 32мм; с = 0,5 мм;l1= 265 мм;

l2= 30 мм; 14= 75

мм; 15= 25 мм;r1= 0,3 мм;r2 = 1 мм;![]() = 30°;

= 30°;

Рисунок 2.2Розміри хвостової частини протяжки

Діаметр передньої направляючої d5 приймаємо рівним діаметрові попереднього отвору заготівки з граничним відхиленням по h7: d5 = 38мм; довжину перехідного конуса конструктивно приймаємо 1k = 65 мм; довжину передньої направляючої до першого зуба – 1н = 1i + 25 = 35 + 25 = 60 мм. Таким чином, повна довжина хвостовика 10 = 11 + 1k + 1н = 140 + 65 + 60 = =265 мм.

Діаметр заднього направляючого протягування дорівнює діаметрові

протягненого отвору з граничним відхиленням по f7, інші розміри задньої направляючої - по табл. 111 [5, ст. 155].

12. Визначаємо загальну довжину протягання:

L0= 10 + 1Р + l4 + 1k + lз, (2.8)

де:

10 = 265 мм;

1Р - довжина ріжучих зубів:

1р = tzР = 7 ∙ 27 = 189мм;

l4 - довжина зачисних зубів:

14 = tz3 = 7 ∙ 3 = 21 мм;

1k - довжина калібруючих зубів:

1k =tkz3 = 5,6 ∙ 6 = 33,6 ≈ 34 мм;

І3 - довжина задньої направляючої (приймаємо по [5] у залежності від діаметра задньої направляючої Di). Цей діаметр дорівнює найменшому діаметрові протягненого отвору:

Di = Dmin Н7 = 33,5 мм, виконаного з полем допуску h7, тобто

Di = 33,5 h7

13 = 33,5 мм.

Тоді:

L0 = 265 + 189 + 21 + 34 + 38,9= 547,9.

Приймаємо:

L0 = 550js 17 (±3,5).

Якщо загальна довжина протягання перевищує найбільшу довжину ходу верстата, то роблять комплект протягувань. Загальне число ріжучих зубів поділяють на прийняте число робочих ходів. Діаметр першого ріжучого зуба протягування даного проходу приймають рівним діаметрові калібруючих зубів протягування попереднього проходу.

13. Максимально припустима головна складова сили різання

![]() .

(2.9)

.

(2.9)

Поправочні коефіцієнти на змінені умови різання: Кv = 1 (для у = 15°);

Кс = 1 (при застосуванні мастильно-охолодної рідини);

Кi = 1 (для зубів протягування зі стружкороздільними канавками); тоді сила різання:

![]()

Головну складову сили різання можна визначити, користуючись літературою [1].

Якщо отримана сила Р2max перевищує тягову силу верстата, приведену в його паспортних даних, необхідно зменшити zmах (тобто збільшити крок зубів) або зменшити підйом на зуб Sz. У даному випадку тягова сила верстата 7Б55 дорівнює 10 000 кгс (≈100 000 Н); отже, обробка можлива.

14. Перевіряємо конструкцію протягування на міцність.

Розрахуємо конструкцію на розрив у западині першого зуба

![]() (2.10)

(2.10)

![]()

![]() - напруга в небезпечному перерізі (якщо

площа небезпечного перерізу хвостовикаFх

< F,

то розрахунок треба вести по Fx:

- напруга в небезпечному перерізі (якщо

площа небезпечного перерізу хвостовикаFх

< F,

то розрахунок треба вести по Fx:

![]()

Напруга в небезпечному

перерізі

![]() не повинна перевищувати припустимої

напруги (табл. 112).

не повинна перевищувати припустимої

напруги (табл. 112).

Приведемо аналогічний розрахунок для перерізу хвостовика (D1 = 17 мм):

![]()

![]()

Отримана напруга

![]() = 304 МПа також припустима для хвостовика

з легованої сталі 40Х. Розрахуємо хвостовик

на зминання:

= 304 МПа також припустима для хвостовика

з легованої сталі 40Х. Розрахуємо хвостовик

на зминання:

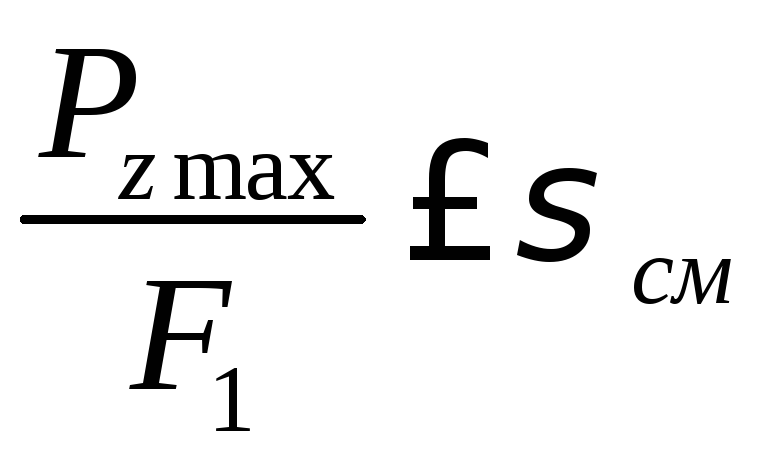

де F1 - опорна площа замка;

![]()

звідки допустима напруга при зминанні

![]() .

.

Допустима напруга при зминанні не повинна перевищувати 600МПа, що виконується. Для даних умов роботи ріжучу частину протяжки виготовляють з Сталі Р18, а хвостовик — із Сталі 40Х.

15. Граничні відхилення на основні елементи протяжки та інші технічні вимоги вибираємо по ГОСТ 9126-76*.

16. Центрові отвори виконуються по ГОСТ 14034-74*, форма В.

17. Виконуємо робоче креслення протяжки із вказанням основних технічних вимог.