Зміст:

|

Вступ ........................................................................................................... |

4 |

|

1. Розрахунок призматичного фасонного різця........................................ |

5 |

|

2. Розрахунок круглої протяжки................................................................ |

12 |

|

3 Розрахунок модульної дискової фрези................................................. |

19 |

|

4. Розрахунок зенкера спірального………................................................ |

22 |

|

5. Розрахунок ручного мітчика.................................................................. |

24 |

|

Висновок ..................................................................................................... |

26 |

|

Список використаних джерел.................................................................... |

27 |

ВСТУП

Металорізальний інструмент є одним з найважливіших засобів виробництва. Він використовується при обробці різанням різноманітних деталей на металорізальних верстатах. При цьому зрізається частина матеріалу заготовки у вигляді стружки для отримання необхідної поверхні деталі.

Ріжучий інструмент є най важливішим елементом техніки в різноманітних галузях машинобудівної промисловості. На протязі усієї історії розвитку обробки металів, ріжучий інструмент виявляв великий вплив на конструкцію металорізальних верстатів і технологію машинобудування.

Різальний інструмент не тільки впливає на конструкцію верстатів, технологію виготовлення виробів, але і в деякій мірі на конструктивні форми деталей машин.

В сучасному машинобудуванні використовується велика кількість різноманітних ріжучих інструментів, які застосовуються для обробки найрізноманітніших деталей в усіх типах виробництва – починаючи з одиничного і закінчуючи масовим.

Ускладнення конструкції машин, підвищення їх точності та якості призводить до того, що не дивлячись на розвиток інших методів обробки металів, обсяг обробки різанням в машинобудуванні значно зростає.

В представленій роботі ми розглянемо і дослідимо конструктивні особливості та область застосування алмазних інструментів

ПРОЕКТУВАННЯ РІЖУЧОГО ІНСТРУМЕНТУ

1. Проектування фасонного призматичного різця

1.1 Розрахунок призматичного фасонного різця

Необхідно спроектувати фасонний різець виходячи з таких даних:

- матеріал деталі : Ст. 10;

- тип різця : призматичний ;

- розміри по h;

- профіль заготовки , що необхідно отримати :

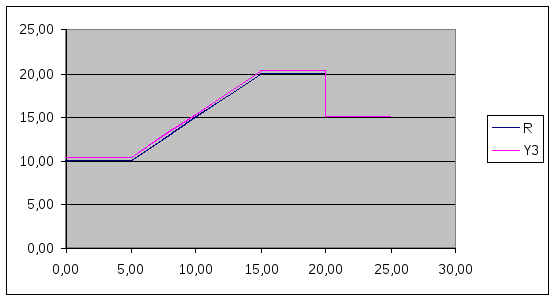

Рисунок. 1.1 –Профіль деталі

1.1.1. Вибір геометричних параметрів.

Передній кут![]() вибирають

відповідно до механічних властивостей

оброблювального матеріалу, для Ст40Х

вибирають

відповідно до механічних властивостей

оброблювального матеріалу, для Ст40Х

![]() =15-200

=15-200

Значення заднього кута фасонного різців

конструкцією нормалізованої державки,

в нашому випадку

![]() =8-150

=8-150

Для обробки заготовки приймаємо такі значення переднього і заднього кутів в базовій точці :

![]() ,

,

![]() .

.

1.1.2. Побудова профілю різця.

Проставляємо на профілі заготовки точки :

Рисунок. 1.2 – Точки на профілі деталі

За базову точку приймаємо точку «0»з радіусом

![]() мм.

мм.

Складаємо таблицю координат точок профілю заготовки.

Таблиця 1.1 - Координати точок профілю деталі

|

№ |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

x |

0 |

5 |

7,5 |

10 |

12,5 |

15 |

20 |

20 |

25 |

|

R |

10 |

10 |

12,5 |

15 |

17,5 |

20 |

20 |

15 |

15 |

де:

х – координата по довжині профілю,

R – радіальна координата профілю,

φ – головний кут в плані.

Таблиця 1.2 – Значення головного кута в плані

|

№ т. |

0 |

1 |

1’ |

2 |

3 |

4 |

5 |

5’ |

6 |

6’ |

7 |

7’ |

8 |

8’ |

|

φ° |

90 |

90 |

45 |

45 |

45 |

45 |

45 |

90 |

0 |

90 |

0 |

90 |

0 |

90 |

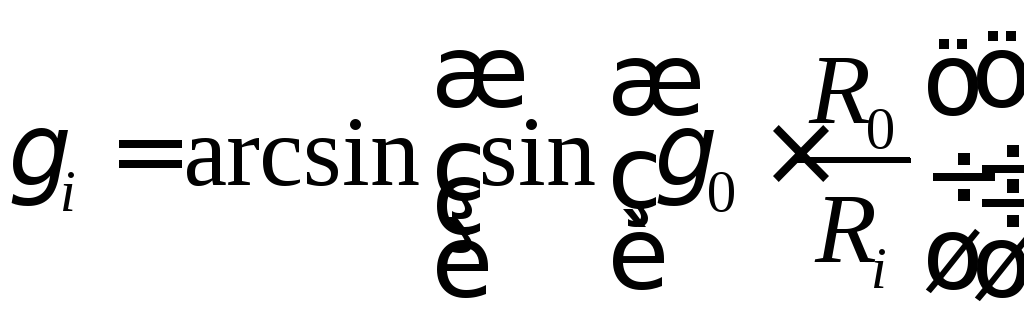

1.1.3 Знайдемо наближені значення передніх кутів у кожному з перетинів профілю .

![]()

,

(1.1)

,

(1.1)

де:

γ0– величина призначеного заднього кута;

Rі– значення радіусу в і-й точці;

R0– радіус базової точки.

Значення заднього кута в точці 2:

.

.

Значення заднього кута в решті точок розраховуються аналогічно і подані в табл. 1.3.

Таблиця 1.3 – Передні кути.

|

№ т. |

0 |

1 |

1’ |

2 |

3 |

4 |

5 |

5’ |

6 |

6’ |

7 |

7’ |

8 |

8’ |

|

γ ° |

17,00 |

17,00 |

17,00 |

13,6 |

11,334 |

9,714 |

8,5 |

8,5 |

8,5 |

8,5 |

11,334 |

11,334 |

11,334 |

11,334 |

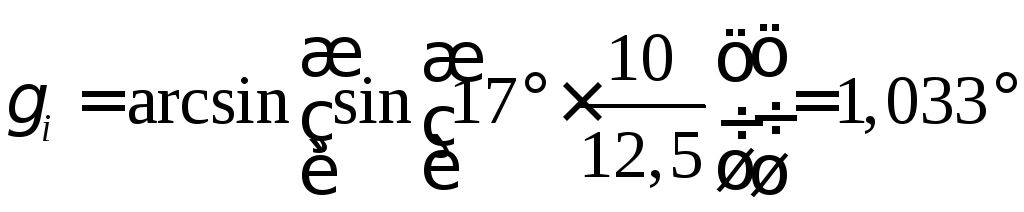

1.1.4 Перевірка кутів профілю:

У разі зовнішньої обробки фасонними різцями, щоб не відбувалося коливань, не можна допускати зниження ріжучих кромок по відношенню до осі деталі більш ніж на 0,1 – 0,2 найбільшого радіуса деталі. Перевіримо допустимість обраних передніх кутів профілю :

![]() ;

(1.2)

;

(1.2)

![]() (1.3)

(1.3)

де:

![]() мм;

мм;

![]() ;

;

Підставивши:

.

.

де t - максимальна глибина оброблюваного профілю;

max(R) - максимальний радіус оброблюваної деталі;

min(R) - мінімальний радіус оброблюваної деталі ;

min() - мінімальний передній кут профілю.

Отже умова допустимості обраних кутів виконується .

Для призматичних різців кут загострення

![]() .

.

![]() .

(1.4)

.

(1.4)

1.1.5. Знайдемо значення задніх кутів різця у відповідних точках .

![]() .

(1.5)

.

(1.5)

Таблиця 1.4 – Значення задніх кутів

|

№ т. |

0 |

1 |

1’ |

2 |

3 |

4 |

5 |

5’ |

6 |

6’ |

7 |

7’ |

8 |

8’ |

|

α ° |

14,997 |

14,997 |

14,997 |

18,398 |

20,665 |

22,2857 |

23,49 |

23,49 |

23,49 |

23,49 |

20,665 |

20,665 |

20,665 |

20,665 |

1.1.6. Визначимо кути фасонних різців у перетинах , перпендикулярних до проекцій головних ріжучих кромок на головну площину.

![]() ;

(1.6)

;

(1.6)

![]() ;

(1.7)

;

(1.7)

Таблиця 1.5 – кути у перетинах, перпендикулярних до проекцій головних ріжучих кромок на головну площину

|

№ т. |

0 |

1 |

1’ |

2 |

3 |

4 |

5 |

5’ |

6 |

6’ |

7 |

7’ |

8 |

8’ |

|

αni ° |

14.99 |

14,99 |

10,72 |

13,23 |

14,93 |

16,155 |

17,084 |

23,5 |

0 |

23,5 |

0 |

20,667 |

0 |

20,667 |

|

γ ni ° |

17,00 |

17,00 |

12,194 |

9,704 |

8,063 |

6,899 |

6,03 |

8,5 |

0 |

8,5 |

0 |

11,334 |

0 |

11,334 |

1.2. Розрахунок профілю інструменту .

Рисунок 1.3 – Розрахункова схема

![]() ;

;

![]() ;

;

![]()

![]() ;

;

Таблиця 1.6 – Радіуси в кожній точці профілю

|

№ |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Y3 |

10,321 |

10,321 |

12,5 |

14,49 |

17,47 |

19,76 |

19,76 |

14,89 |

14,89 |

Побудуємо по точкам розрахований профіль різця .

![]()

Рисунок 1.4 – Профілі різця і заготовки:

Ряд1– профіль заготовки; Ряд2– профіль різця.

Виконаємо апроксимування конічної частини профілю інструменту.

![]() –

номера крайніх точок ділянки профілю

на якому здійснюється апроксимування.

–

номера крайніх точок ділянки профілю

на якому здійснюється апроксимування.

Знайдемо похибку апроксимування.

Розділемо ділянку апроксимування точками на і–ділянок.

Рисунок 1.5 - Сферична частина профілю різця і заготовки.

![]() ,

(1.8)

,

(1.8)

![]() радіус

i-ї ділянки апроксимування;

радіус

i-ї ділянки апроксимування;

H -висота всіх ділянок апроксимування;

l-довжина всіх ділянок апроксимування;

X-довжина i-ї ділянки апроксимування;

похибка апроксимування;

;

(1.9)

;

(1.9)

![]() ;

(1.10)

;

(1.10)

![]() .

(1.11)

.

(1.11)

Таблиця 1.7 – дані апроксимування

-

(мм)

(мм)

(мм)

1

5

5

0

2

7,5

7,44

-0,06

3

10

9,96

-0,04

4

12,5

12,39

0,11

5

15

14,97

0,03

З таблиці видно максимальна похибка складає -0,04 мм, що відповідає конусу 7-ї степені точності.

1.3. Проектування шаблону для контролю профілю різця при його виготовленні

Для контролю профілю фасонних різців в процесі їх виготовлення застосовують шаблони, які прикладаються до фасонної задньої поверхні різця. За величиною просвіту судять про точність виконання профілю різця.

Шаблон має ті ж номінальні розміри профілю, що і фасонний різець, однак допуски на розміри профілю шаблону повинні бути в 1,5-2 рази жорсткіше, ніж відповідні допуски різця [1, 3].

Для контролю шаблону при його експлуатації, якщо він працює тривалий час застосовують контр-шаблон. Його профіль однаковий з профілем різця, але допуски на розміри профілю контр-шаблона повинні бути в 1,5-2 рази жорсткіше, ніж відповідні допуски шаблону і призначаються симетрично.

Шаблон і контр-шаблон виготовляють з листового матеріалу товщиною 1-3 мм залежно від розмірів. Для збільшення зносостійкості їх гартують до твердості 56-64 HRC. Обмірні кромки по всьому фасонному контуру роблять тонше основної пластини для полегшення обробки точних розмірів профілю і зручність контролю різця.

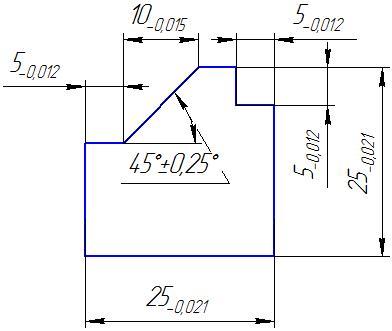

Спроектуємо шаблон із пластини з сталі 40Х товщиною 2 мм, шириною 25 мм (рівна ріжучій кромці різця без урахування кромки відрізної частини) та довжиною 25 мм (рис. 1.6).

Допуски на розміри шаблону:

ll= 5-0,012; l2= 10-0,015; l3= 5-0,012; l4= 5-0,012; α1= 45 ±0,25°

Рисунок 1.6 – Профіль шаблона

Допуски (на сторону) на розміри контр-шаблону призначаємо згідно рекомендацій в 2 рази жорсткіші ніж до шаблону і допуск призначаємо симетрично:

ll= 5± 0,006; l2= 10± 0,0075; l3= 5± 0,006; l4= 5 ± 0,006; α1= 45 ±0,1°.