Термічна обробка твердих відходів

При утилізації та переробці твердих відходів використовують різні методи термічної обробки як вихідних твердих матеріалів, так і одержуваних на їхній основі продуктів. Ці методи включають різні прийоми піролізу (наприклад, відходів пластмас, деревини, гумових технічних виробів, шламів нафтопереробки), переплаву (наприклад, відвальних металургійних шлаків, відходів термопластів, металобрухту), випалу (наприклад, деяких шлаків кольорової металургії, піритних недогарків, ряду залізовмісних шламів та пилу) та вогневого знешкодження (спалювання) багатьох видів твердих відходів на органічній основі.

Змішування порошкоподібних та пастоподібних матеріалів. Цей метод широко використовують у практиці переробки твердих відходів для усереднення складу дисперсних відходів, приготування на їхній основі багатокомпонентних сумішей шихтових матеріалів і одержання різних мас, що забезпечують можливість переробки ВМР та товарні продукти [37]. Існуючі змішувальні механізми періодичної і безперервної дії грунтуються на застосуванні механічних, гравітаційних та пневматичних способів взаємного переміщення частинок оброблюваних матеріалів, які характеризуються великою розмаїтністю конструкцій.

Серед змішувачів періодичної дії найбільш розповсюдженими є барабанні, бігункові, пневматичні, циркуляційні та черв’ячно-лопатні. До апаратів безперервної дії належать барабанні, вібраційні, гравітаційні, лопатеві, відцентрові та черв’ячно-лопатні змішувачі.

Процеси змішування можуть бути охарактеризовані ступенем однорідності (коефіцієнтом неоднорідності), інтенсивністю й ефективністю.

Способи оцінки продуктивності, затрачуваної потужності та технологічних параметрів змішувачів різного типу можуть бути знайдені в спеціальній літературі.

Збагачення твердих відходів

У практиці рекуперації твердих відходів промисловості (особливо мінеральних, чорних і кольорових металів, фрагментів деталей радіоелектронної апаратури, які вийшли з ладу, й деяких інших виробів на основі металів і сплавів, паливного попелу^ сумішей пластмас, шлаків кольорової металургії і ряду інших ВМР) використовують різні методи збагачення матеріалів, які переробляють: гравітаційні, магнітні, електричні, флотаційні і спеціальні.

Гравітаційні методи. Ці методи збагачення засновані на розбіжності у швидкості падіння у рідкому (повітряному) середовищі частинок різного розміру і щільності. Вони поєднують збагачення осадженням у важких суспензіях, у потоках, що переміщаються по похилих поверхнях, а також промиванням.

Відсадження. Відсадження являє собою процес поділу мінеральних зерен за щільністю під дією перемінних за напрямком вертикальних струменів води (повітря), що проходять через решето відсадочної машини.

Відсадженню звичайно піддають попередньо знешламлені широко- або вузькокласифіковані матеріали оптимальної грубості 0,5-100 мм для нерудних і 0,2-40 мм для рудних матеріалів. При відсадженні великого матеріалу який знаходиться на решеті, його шар товщиною в 5-10 діаметрів найбільших частинок у поданому на переробку матеріалі (живленні) називають постіллю. При відсадженні дрібного матеріалу (до 3-5 мм) на решеті укладають штучну постіль з великих важких частинок матеріалу, розмір яких у 3-4 рази перевищує розмір найбільших частинок живлення. У процесі відсадження матеріал розшаровується: у нижньому шарі концентруються важкі частинки, у верхньому - легкі дрібні. Одержувані шари розвантажують окремо [40].

Відсадочні машини розрізняються за способом створення пульсацій (рухом діафрагми, поршня, решета, що пульсує при подачі стиснутого повітря), типорозмірами, конструктивними особливостями, кількістю фракцій продуктів, що виводяться.

Збагачення в потоках на похилих поверхнях. Цей процес включає збагачення на концентрованих столах, а також у струминних сепараторах, шлюзах та підшлюзках, у гвинтових сепараторах і шлюзах (рис. 12.6).

Збагачення на концентраційних столах характеризується поділом мінеральних частинок за щільністю в тонкому шарі води, яка тече по похилому плоскому деку стола, який робить зворотно-поступальні горизонтальні рухи перпендикулярно напрямку руху води.

Деки бувають трапецеподібної та прямокутної форми. На частині поверхні дек у поздовжньому напрямку закріплюють паралельно розташовані рифлі (планки перемінної висоти і довжини), довжина яких збільшується від верхнього до нижнього краю столу - краю розвантаження летких продуктів. Пульпу поділюваного матеріалу подають у верхній кут поверхні столу (деки). Постачають деку змивною водою з її верхнього краю, нижче місця введення пульпи. Частинки поділюваного матеріалу більшої щільності осідають у міжрифлених просторах і під дією коливань похилої деки просуваються уздовж рифлів, досягаючи нерифленої частини деки, де утворюють совокупність частинок різної щільності, що видаляються окремо. Неосідаючі частинки меншої щільності переносяться змивним потоком через рифлі; їх у вигляді роздільних продуктів відводять з поверхні концентраційного столу.

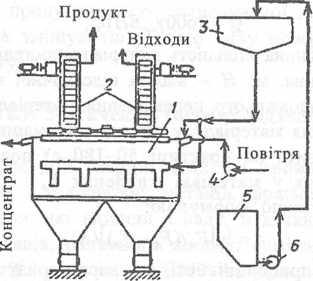

Рис. 12.6. Технологічний комплекс відсадки:1 - відсадочна машина; 2 - елеватори; 3 - бак оборотної води; 4 - повітродувка; 5 - зумер оборотної води; б – помпа

Послідовні операції підтирки від піщин домішок оксидів заліза в кульовому млині, їхнього відмивання на деку концентраційного столу і магнітного доочищення забезпечують залишковий вміст заліза в продукті менш (10-12) 10-3 %.

Збагачення на гвинтових сепараторах і шлюзах відбувається на столах, у невеликій товщині (6-15 мм) потоку пульпи поділюваних матеріалів, що подаються у верхню частину похилого жолоба (вміст у пульпі 6-40 %).

Гвинтові сепаратори являють собою нерухомі вертикальні гвинтоподібні жолоби (кількість витків 4-6) з поверхнею спеціального профілю. Важкі частки пульпи зосереджуються в жолобі ближче до вертикальної осі його витків та розвантажуються за допомогою від- сікачів у відповідні приймачі. Легкі частки концентруються в периферійній частині жолоба і розвантажуються в нижній частині сепаратора. Жолоб має кут нахилу до основи, який характеризується величиною відносного кроку гвинта (відношенням кроку до діаметра) в межах 0,4-0,6.

При максимальній грубості частинок збагачуваних матеріалів 0,2-8 мм і щільності матеріалів, що добуваються, 6-7,5 г/см3 середня продуктивність гвинтових сепараторів діаметром 0,5-1,2 м знаходиться в межах 0,3—12 т/год. Збагачення попередньо класифікованих та знешламлених матеріалів характеризується кращими показниками.

Різновидами гвинтових сепараторів є гвинтові шлюзи, що характеризуються ширшими жолобами та меншими нахилами днищ жолобів.

Струминні сепаратори мають звуження до нижнього кінця та встановлюваний під кутом 15-20 °С жолоб або конус. Пульпу (вміст твердого 50-60 %) завантажують у верхню частину жолоба. Скорочення відстані міжстінками жолоба від завантажувального до розвантажувального кінця призводить до збільшення висоти потоку від 1,5-2 до 7-12 мм. Частинки більшої щільності концентруються в нижніх шарах потоку, а частинки меншої щільності зосереджуються у верхніх його шарах. Розділені потоки частинок надходять в окремі приймачі. Продуктивність цих апаратів визначається грубістю та мінеральною сполукою оброблюваного матеріалу і звичайно становить 0,9-5,5 т/год на 1 м2 робочої площі жолоба. їх можна використовувати і для класифікації (наприклад, будівельного піску).

Шлюзи характеризуються наявністю похилих (3-15 °С) лотків з укріпленими на їхньому дні трафаретами (бруски, куточки, профільовані килимки, панцирні сітки, тканина) для затримання важких частинок, які подаються у верхню частину лотка пульпи матеріалу, що переробляється. Ці апарати можуть бути нерухомими та рухомими, глибокого (висота потоку до 0,4 м для переробки матеріалів грубістю від 20 до 100 мм і більше) і дрібного (висота потоку до 0,05 м для матеріалів грубістю до 20 мм) заповнення. Апарати дрібного заповнення називають підшлюзками. Легкі частки пульпи несуться потоком через трафарети, частки більшої щільності депонуються в міжтра- фаретних просторах, після заповнення яких при припиненій подачі пульпи їх промивають водою з наступним змивом концентрату в приймач (рис. 12.8).

Рис. 12.8. Технологічний комплекс збагачення на шлюзах 1 - шлюз;- 2 - привід; З - бак живлення; 4, 7 - помпи; 5 - зумпф живлення; 6 - зумпф концентрату; 8 - зумпф змивної вод

Ширина шлюзів звичайно становить 0,5-1,5 м, довжина - 6-20 м. Приклад технологічного комплексу збагачення на шлюзах наведений на рис. 12.8.

Промивання. Для руйнування і видалення глинистих, піщаних та інших мінеральних, а також органічних домішок твердих відходів часто використовують процеси їхнього промивання (відмивання), які проводять у промивних машинах різноманітної конструкції (гідромоні- тори, барабанні млини, бутари, що обертаються, скрубери, коритні мийки, апарати автоклавного й інших типів). Як промивний агент найчастіше використовують воду (у ряді випадків з добавками ПАВ), іноді застосовують “гостру” пару і різні розчинники.

Крім описаних гравітаційних методів збагачення, в практиці переробки твердих відходів використовують і інші, які називаються інерційними, котрі засновані на розбіжностях щільності компонентів оброблюваних матеріалів, а також їх пружності і коефіцієнтів тертя.

Флотація. У практиці переробки окремих видів твердих відходів (деяких шламів, металургійних шлаків, рудних та нерудних компонентів відвалів і т.п.) застосовується метод їхнього збагачення флотацією. Грубість флотуючих матеріалів зазвичай не перевищує 0,5 мм. Найбільш розповсюдженою є пінна флотація з використанням механічних і пневмомеханічних машин; плівкову флотацію через її низьку продуктивність і масляну флотацію через її дорожнечу використовують вкрай обмежено.