attachments_1 / ЛЕКЦЯ 11

.docxЛекція №11. Переробка відходів неорганічних виробництв

План

-

Переробка відходів виробництв калійних добрив

-

Переробка відходів виробництв кальцинованої соди

В хімічній промисловості найбільша кількість твердих відходів утворюється в безперервних виробництвах сірчаної кислоти, мінеральних добрив і кальцинованої соди Сірчана кислота, сфера використання якої настільки широка, що важко назвати галузь промисловості, де б вона не знаходила застосування, належить до великотоннажних продуктів основної хімічної промисловості.

Однак потреба сільського господарства в мінеральних добривах у нашій країні задовольняється ще не повністю, що визначає збільшення їхнього випуску.

Пропорційний ріст випуску продукції цих виробництв викликає зростання кількості твердих відходів, масштаби утворення яких вимірюються десятками мільйонів тонн на рік. Нижче розглянуті основні види таких відходів, що існують у промисловій практиці, їх використання, яке намітилося в даний час.

-

Переробка відходів виробництв калійних добрив

Більше 90 % калійних солей, що добуваються з надр та виготовлених заводськими методами, використовують як мінеральні добрива. Основним калійним добривом є хлорид калію.

Найважливішим калійним мінералом є сильвініт - суміш сильвіну КСІ і галіту NaCl, що містить як домішки нерозчинні речовини. Нерозчинні або важкорозчинні у воді мінерали в даний час не використовують для виробництва калійних добрив, однак переробка їх на глинозем (наприклад, нефеліну) супроводжується одержанням калійних солей як побічних продуктів.

При переробці та збагаченні сировини в калійній промисловості щорічно утворюються мільйони тонн твердих галітових відходів і сотні тисяч тонн глинясто-сольових шламів. Так, на виробничому об’єднанні «Беларуськалий» утворюється близько 25 млн т/рік галітових відходів. На 1 т КСІ одержують 0,6 м3 глинясто-сольових шламів із вмістом твердої фази 0,32 т. Поряд з порожньою породою солевідвали калійних підприємств займають площу до 250 га. Крім того, близько 200 га виділяється під шламосховища.

Калійні руди переробляють різними методами, з яких найважливішими є методи роздільної кристалізації з розчинів і механічного збагачення породи (в основному флотацією). На 1 т КСІ, виробленого із сильвінітових руд, у вигляді відвалу утвориться 3-4 т галітових відходів. Крім основного компонента - NaCl, вони містять KCl, CaS04, MgCl2, Вг2, нерозчинні й інші речовини. Наприклад, при флотаційній переробці сильвінітових руд у ВО «Беларуськалий» галітові відвали в середньому містять 89-90 % NaCl, 4,4-5,0 % КСІ, 1,1 % CaS04, 0,1 % MgCl2, 4,4-4,8 % нерозчинного залишку. Відвали галургічної переробки сильвінітових руд містять 85-90 % NaCl і до 2,5 % КСІ. Вологість, яка надходить у відвали галітових відходів, становить 10- 12 %, у відвалах вона знижується до 5-8 %. Хлорид калію одержують у нашій країні здебільшого із сильвініту, тому утворюються великі маси галітових відвалів з високим вмістом NaCl, раціональне використання яких є досить актуальним і поки що не вирішеним завданням.

За кордоном сольові відходи в невеликому обсязі використовують як вторинну сировину для одержання кухонної солі, практикують їхнє скидання в поверхневі водотоки й у море, частину твердих відходів спрямовують на закладку виробленого простору рудників.

Галітові відходи, що містять до 90 % NaCl, можуть бути використані як сировина для содового, хлорного і деяких інших виробництв. Однак це доцільно тільки для підприємств, розташованих поблизу розроб- лювальних калійних родовищ, тому що перевезення такої дешевої сировини економічно недоцільне. Слід також зазначити, що безпосереднє використання цих відходів у хлорній промисловості ускладнене підвищеним вмістом у них сульфатів, нерозчинних речовин і присутністю КСІ. У відходах, що утворюються при флотаційному збагаченні КСІ, небажаними домішками є також аміни, використовувані як флотореагенти. Перераховані обставини і той факт, що основну кількість NaCl для виробництва соди і хлору одержують шляхом підземного вилуговування кам’яної солі, обумовлюють порівняно мале застосування відходів переробки сильвініту.

У нашій країні ведуться роботи, спрямовані на виключення збереження сольових відходів на земній поверхні. До них належать удосконалення технології гірських робіт, пов’язане зі скороченням виїмки із шахт галіту і порожньої породи (селективний видобуток калійних руд), а також розробка заходів щодо повернення відходів флотації у вироблені терени рудників. На калійних підприємствах освоюються методи комплексного використання калійної сировини - одержання методами галургії та механічної обробки поряд з калійними добривами розсолів для содового виробництва, сировини для харчової, кормової та технічної солі, сульфату натрію, сировини для виробництва магнію та деяких інших продуктів. Проводяться також промислові випробування підземного скидання розсолів для заводнення нафтових шарів, а також у відпрацьовані газоносні шари і підсолеві обрії в районах калійних підприємств із використанням існуючих шпар.

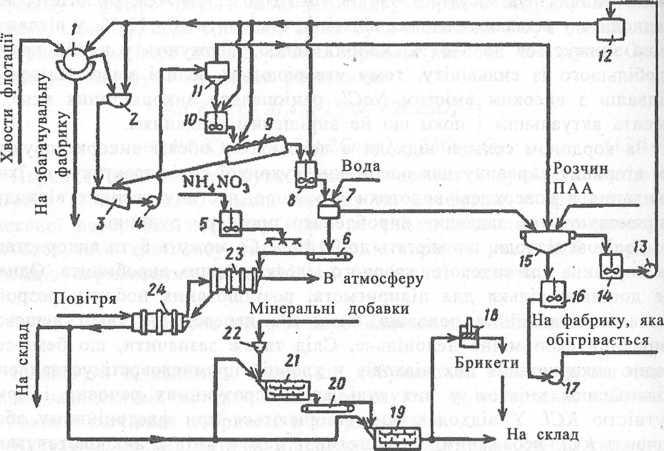

Сполука галітових відходів визначає специфіку їхньої переробки на цінні для народного господарства продукти. Так, наприклад, на рис. 13.8. представлена принципова технологічна схема процесу одер жання кормової кухонної солі з галітовнх відходів флотаційного поділу сильвініту одного з підприємств ВО “Беларуськалий”.

Рис. 13.8. Схема виробництва кормової кухонної солі із галітових відходів флотаційних фабрик:

1 - барабанний вакуум-фільтр; 2 - горизонтальний змішувач; З - зумпор; 4, 13, 17 - помпи; 5, 8, 14, 16 - змішувачі; 6, 20 - стрічкові конвеєри; 7 - центрифуга; 9 - гідравлічний класифікатор; 10 - контактний казан; 11 - гідроциклон; 12 - напірний бак; 15 - змішувач; 18 - прес для брикетування; 19, 21 - шнекові змішувачі; 22 - багатокомпонентний дозатор; 23 - сушильний барабан; 24 - барабанний холодильник

Розглядаються й інші напрямки, пов’язані з проблемою утилізації глинясто-сольових шламів. Серед них слід відмітити використання цих відходів замість добавки до товарного КСІ незбагаченої руди при виробництві змішаної калійної солі як удобрювальних та структу- роутворюючих меліорантів торф’яних та піщаних ґрунтів, у вигляді сировини для виробництва будівельної кераміки й аглопориту, для виробництва бурових розчинів.

Слід зазначити, що поряд із хлоридами калію та натрію в сильвінітових рудах присутні хлорид магнію, а також бром (до 0,03 і 0,08 % у рудах Старобинського і Верхньокамського родовищ відповідно). При галургічній переробці сильвініту можлива організація комплексного використання всіх корисних компонентів руди з одержанням KCl, NaCl, Вг2 і MgCl2 у вигляді 26 %-го розчину як товарного продукту. Принципова схема такої технології розглянута в спеціальній літературі.

Визначені резерви на шляху запобігання збереженню твердих відходів калійних підприємств на земній поверхні наявні й в організації технології видобутку та збагачення КСІ.

Калійні руди добувають в основному камерним методом, шляхом суцільної виїмки продуктивних шарів, що обумовлює, зокрема, при розробці руд Старобинського родовища, вміст КСІ при надходженні на переробку руди, що не перевищує 25 %. Забезпечення підвищення якості руди, що добувається (до 35-37 % КСІ), істотне (у 1,5-2 рази) зниження втрат корисних копалин в надрах і значне (приблизно на ЗО %) зменшення утворення галітових відходів можуть бути досягнуті використанням гідромеханізованого видобування сильвінітових прошарків у рудному тілі і залишенням проміжних прошарків галіту у виробленому просторі.

До 80 % відходів збагачувальних фабрик, як показує наявний у ВО “Беларуськалий” досвід, можуть бути розміщені у вироблених ділянках калійних шахт при здійсненні їхньої закладки різними способами. Однак закладка є досить складним та дорогим процесом. Оцінка роботи промислової установки продуктивністю 1 млн т відходів на рік в умовах рудоуправління №1 Старобинського родовища показала, що подорожчання 1 т продукції (95 % КСІ) за рахунок закладки становить 2,96 грн.

Досить незначні маси галітових відходів (у порівнянні з масштабами їхнього утворення) використовують для теплоенергетичних підприємств (для регенерації фільтрів), дорожньо-експлуатаційних будівель і за рядом інших напрямків.

-

Переробка відходів виробництв кальцинованої соди

При виробництві кальцинованої соди аміачним методом на 1 т продукції як основний відхід утвориться 8-12 м3 дистильованої рідини, що містить 200-250 кг/м3 сухого залишку. Складування цих відходів організують у спеціальних шламонакопичувачах (білих морях), що займають 300-350 і більше гектарів земельних ділянок у районі розташування содових заводів. При збереженні відходів у шламонакопичувачах з часом відбувається їхнє поступове зневоднення.

Твердий залишок дистильованої рідини (дистильований шлам) у сухому вигляді являє собою ясно-сіру масу щільністю близько 970 кг/м3, що на 70-80 % складається з часток розміром 0,1-0,2 мм. Його сполука залежить від якості використовуваних у содовому виробництві сировинних матеріалів, деяких технологічних та інших факторів. Наприклад, у сухому дистильованому шламі Стерлитамакського ВО “Сода”, утворення якого оцінюється величиною, що перевищує 500 тис. т/рік, міститься 56,7-75,5 % СаС03, 5,2-15,7 % Са(ОН)2, 0,7-6,8 % CaS04,

03-10,4 % СаС12, 4,75-15,0 % Si02, 3,21-7,61 % R203 та інші компоненти.

Таким чином, твердий залишок дистильованої рідини містить ряд оксидів, що являють собою частини сполук силікатних систем, які мають в’яжучі властивості. Це вказує на принципову можливість одержання в’яжучих матеріалів на основі цих відходів содового виробництва. При цьому недостача у дистильованому шламі кремнеземистого компонента вимагає його компенсації, наприклад, кварцовим піском.

У країнах СНД розроблені різні варіанти технології в’яжучих матеріалів на основі дистильованих шламів содових виробництв. Відповідно до найпростіших з них дистильований шлам, вологість якого становить 25-30 %, екскаватором відбирають зі шламонакопичувача, підсушують і потім подрібнюють із кварцовим піском (82,2-86,3 % Si02) у кульовому млині. Одержуваний при цьому продукт являє собою безклінкерний в’яжучий матеріал автоклавного твердіння з досить складним хімічним складом. Однак через низьку активність вихідного дистильованого шламу, вміст активних СаО і MgO в якому становить 12-14 %, вироби які одержують на основі такого в’яжучого матеріалу наділені невисокою міцністю, вони відповідають маркам 200-300. Забезпечення стабільних зміцнених характеристик, крім того, ускладнене непостійністю складу дистильованого шламу, що ускладнює оп- тимізацію складу одержуваного в’яжучого матеріалу.

Однак присутність у перероблюваних відходах содового виробництва таких ефективних мінералізаторів, як СаС12 і гіпс, сприяє значній інтенсифікації процесів мінералоутворення під час випалу. Продуктом випалу є сірий сипучий матеріал з розмірами зерен 1-2 мм. Його охолоджують у барабанному холодильнику до 90 °С і відправляють на склад готової продукції. На основі одержуваних на Стерлитамак- ському заводі в’язких будівельних матеріалів організоване виробництво силікатної цегли за традиційною (як при використанні вапна) технологією.

Таким чином, наявний виробничий досвід вказує на ефективність утилізації дистильованих шламів содових виробництв як сировини для виробництва безцементних в’яжучих матеріалів.

Поряд з перерахованими напрямками утилізації дистильованих шламів содових виробництв перспективним вважають їхнє використання (через безцементне в’язке) для заміни цементу при готуванні тампонажних матеріалів, для виробництва асфальтобетонів (як акти- візатора гідратації і наповнювача) і за деякими іншими технологічними напрямками.