- •Методичні вказівки

- •7.050504 - Відновлення та підвищення зносостійкості деталей і конструкцій

- •Укладачі: Жанна Павлівна Дусанюк Олена Павлівна Шиліна

- •Визначення розмірів та форми фігури напилення

- •Дослідження впливу умов напилення на розмір внутрішніх напружень у системі “основа-покриття” Лабораторна робота №1

- •Лабораторна робота №2

- •Короткі теоретичні відомості

- •Обладнання, прилади

- •Лабораторна робота №3

- •Лабораторна робота №4

- •Лабораторна робота № 5

- •Лабораторна робота №6 визначення розмірів та форми фігури напилення

- •Теоретичні відомості

- •Матеріали та обладнання

- •Порядок виконання роботи

- •Контрольні запитання

- •Лабораторна робота №7 дослідження впливу умов напилення на розмір внутрішніх напружень у системі “основа-покриття”

- •Теоретичні відомості

- •Матеріали та обладнання

- •Порядок виконання роботи

- •Контрольні запитання

Міністерство

освіти і науки,

молоді та спорту України

Інститут

машинобудування та транспорту

Факультет

автомобілів їх ремонту та відновлення

Кафедра технології

підвищення зносостійкості

ЗАТВЕРДЖУЮ

Директор ІнМТ

____________ Ю.А.

Бурєнніков

Протокол засідання

Вченої ради ІнМТ

№ ___ від __________

2011р.

Дусанюк

Ж.П., Шиліна

О.П.

до виконання

лабораторних робіт з дисципліни

«Основи інженерії

поверхонь деталей машин та механізмів»

для студентів за

напрямком 6.050504- Зварювання, спеціальності

Рекомендовано

методичною Завідувач кафедри ТПЗ

комісією ФАРВ

__________ В.І. Савуляк

Протокол

засідання Протокол засідання кафедри

ТПЗ

№ ___ від __________

20__ р. № _7__

від _19.10.

2011 р.

Голова методичної

комісії

____________ А.П. Поляков

Вінниця 2011

Методичні

вказівки до практичних робіт для

студентів, які навчаються за напрямком

050504 – Зварювання, спеціальності 6.050504

– Технологія та устаткування відновлення

та підвищення зносостійкості машин і

конструкцій. /Укладачі Ж.П. Дусанюк,

О.П. Шиліна. - Вінниця: ВНТУ, 2011. - с./

В методичних

вказівках висвітлені питання організації

виконання, правила оформлення, зміст

та порядок захисту лабораторних робіт

з дисципліни «Основи інженерії поверхонь

деталей машин та механізмів»

Рецензент:

д.т.н.

проф.. Сивак І.О.

ЗМІСТ

Лабораторна

робота №1………………………………………………………4

Класифікація

поверхонь деталей машин

Лабораторна

робота №2…………………………………………………….10

Шорсткість

поверхонь, методика її визначення

Лабораторна

робота №3……………………………………………………..19

Дослідження впливу

режимів різання на шорсткість поверхні

при точінні

Лабораторна

робота №4……………………………………………………..25

Дослідження

макрогеометрії поверхонь

Лабораторна

робота

№

5…………………………………………………….30

Дослідження

твердості зміцнених (відновлених)

поверхонь деталей

Лабораторна

робота

№

6…………………………………………………….36

Лабораторна

робота

№

7…………………………………………………….40

КЛАСИФІКАЦІЯ

ПОВЕРХОНЬ ДЕТАЛЕЙ МАШИН

Мета

роботи

– набуття практичних навичок дослідження

та визначення видів поверхонь за

призначенням порядком відсікання

поверхонь та формою.

Короткі теоретичні

відомості

Службове

призначення деталі

це максимально уточнене і чітко

сформульоване завдання, для вирішення

якого призначається дана деталь.

Без чіткого

уявлення про поверхню деталі, яка

підлягає виготовленню, параметри

якості, що визначають її призначення,

шляхи та методи реалізації завдань

технологічного проектування неможливо

грамотно й обґрунтовано спроектувати

(синтезувати) технологічний процес.

Усі поверхні

деталі можуть бути класифіковані за

призначенням; за порядком відсікання

елементів, які їх утворюють; за формою

та іншими ознаками [1, 2, 3].

Класифікація

поверхонь за призначенням

дає змогу конструктору обґрунтовано

поставити до поверхонь вимоги щодо

точності, шорсткості, твердості та

інших параметрів якості. В той час ця

класифікація дає змогу технологу

обґрунтовано призначити раціональні

схеми базування. Згідно з цією

класифікацією всі поверхні поділяють

на виконавчі, основні бази, допоміжні

бази та вільні поверхні.

Виконавчі

поверхні

це

поверхні або їх сполучення, за

допомогою яких деталь виконує своє

службове призначення.

Наприклад, конічні та циліндричні

посадочні поверхні

шпинделя верстата, призначені для

встановлення

центра i патрона; робочі поверхні

кулачків патрона тощо.

Основні

бази

поверхні, за допомогою яких деталь

орієнтується у виробі. Основні бази

називають також конструкторськими.

Допоміжні

бази

поверхні деталі, за допомогою яких

визначається

положення інших деталей, що приєднуються

до даної деталі. Деталь своїми основними

базами контактує

з допоміжними базами деталей, до яких

приєднується.

Вільні

поверхні

це

поверхні деталей, які не стикаються з

поверхнями інших деталей при роботі

деталі в

машині.

Призначення вільних поверхонь

зв'язувати основні

и допоміжні бази деталі для надання їй

форми, що відповідає

службовому призначенню.

Приклад.

Для корпусу

редуктора: основна база – поверхня

основи підошви корпусу редуктора.

Допоміжні бази – поверхні основних

отворів під підшипники та торці, які

прилягають до основних отворів, на яких

кріпляться кришки, кріпильні отвори

під кришки, кріпильні отвори в основі.

Для підшипника:

основна база – зовнішня поверхня

зовнішнього кільця підшипника. Допоміжна

база – внутрішня поверхня внутрішнього

кільця підшипника. Поверхні бігових

доріжок підшипникових кілець

шарикопідшипника виконують функцію

виконавчих поверхонь.

Для вала: основні

бази – підшипникові шийки та торці в

які впираються підшипники. Допоміжна

база – посадочна шийка під зубчасте

колесо і поверхня упорного буртика, що

прилягає.

Для зубчастого

колеса: основні бази – поверхня

центрального отвору і торець маточини,

який контактує з упорним буртиком вала;

допоміжних баз немає; виконавчі поверхні

– бокові поверхні зубців, за допомогою

яких передається обертальний момент.

Відзначимо, що

деякі поверхні можуть поєднувати в

собі різні функції. Так, поверхня шарика

шарикопідшипника поєднує в собі функції

основної та допоміжної баз, я також

функції виконавчої поверхні.

До виконавчих

поверхонь та основних баз завжди

ставляться високі вимоги, досягнення

яки порівняно з іншими поверхнями

потребує найдовшого маршруту обробки.

Ці поверхні значною мірою визначають

маршрут обробки деталі в цілому. Вимоги

до допоміжних баз можуть бути різними

залежно від ролі і призначення деталей,

що приєднуються. Високі вимоги ставляться

також до точності взаємного розташування

основних та допоміжних баз та виконавчих

поверхонь.

До вільних поверхонь

не ставляться високі вимоги. Часто

обробки вільних поверхонь зовсім не

призначають, а якщо й призначають, то

в межах 12…14 квалатетів точності. Вимоги

до точності розташування вільних

поверхонь між собою та відносно всіх

інших поверхонь теж невисокі.

Класифікація

поверхонь

за порядком відсікання елементів дає

змогу технологу правильно побудувати

маршрут обробки деталі. Згідно з цією

класифікацією всі поверхні деталі

поділяються на основні і поверхні

першого, другого та інших рангів.

Основними

називаються поверхні, що утворюють

первісний контур заготовки або його

проміжного стану. Основні поверхні

обробляються в першу чергу, якщо вони

обробляються взагалі. Поверхнями

першого рангу

є поверхні, які можуть бути оброблені

тільки після обробки основних поверхонь.

До

поверхонь другого рангу

належать поверхні, які можуть бути

оброблені тільки після обробки відповідно

поверхні першого рангу і т. д.

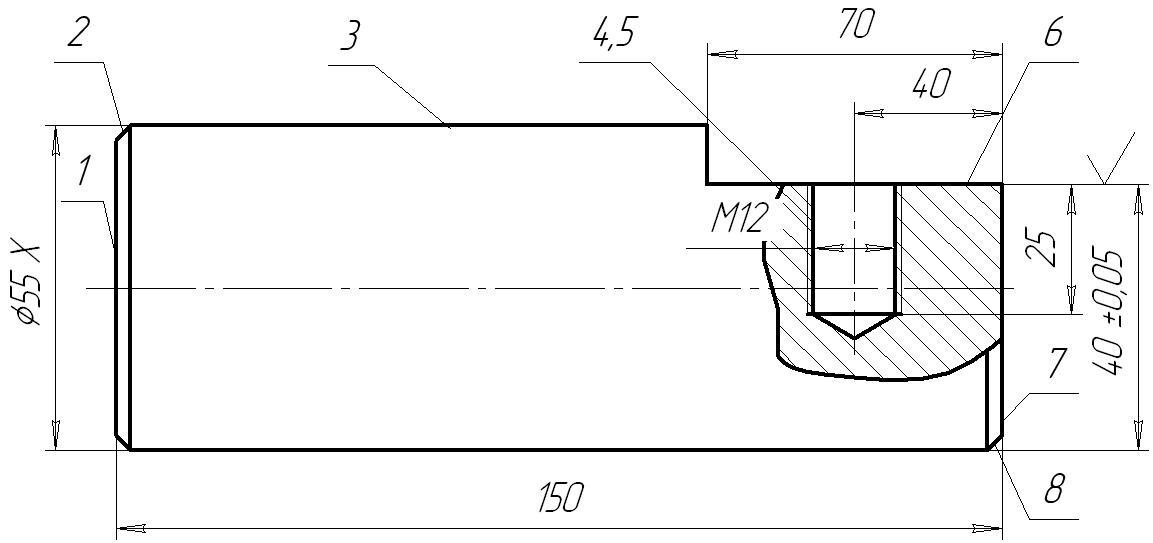

Так, для деталі,

зображеної на рисунку 1.1, основними

поверхнями є поверхні циліндра 3 та

торці 1 і 7. Поверхнями другого рангу є

поверхні фасок 2 і 8 та площини 6. Поверхнями

третього рангу є поверхня отвору 4.

Нарізна поверхня 5 є поверхнею четвертого

рангу.

Рисунок 1.1 –

Штовхач

Класифікація

поверхонь за формою

дає змогу технологу правильно вибрати

методи їх обробки. Згідно з цією

класифікацією всі поверхні поділяють

на типові та нормалізовані. З погляду

формоутворення типові поверхні поділяють

на п’ять класів [3]: плоскі, поверхні

обертання, гвинтові, зубчасті та

лінійчасті. Форму поверхні при її

обробці визначає вид твірної і закон

переміщення її у просторі.

До класу

плоских

належать поверхні, утворені поступальним

переміщенням твірної по прямій лінії

(площина роз’єму корпусу і кришки

редуктора, торець вала). Поверхні

обертання

– поверхні, утворені при обертанні

прямої чи кривої твірної навколо

нерухомої осі (поверхні циліндра,

фасонні рукоятки, отвору). До класу

гвинтових

належать поверхні, описувані прямою

чи кривою твірною при її гвинтовому

русі навколо нерухомої осі (робоча

поверхня нарізки). До зубчастих

поверхонь належать поверхні, утворені

обгинанням твірної, яка переміщується

у просторі за певним законом (робоча

поверхня зубців шестерень, евольвентних

шліців). Лінійчасті

поверхні

– поверхні, утворені рухом у просторі

прямої лінії по будь-якому, відмінному

від кола, контуру паралельно до самої

себе (робоча поверхня кулачка, защіпки).

Кожний з перелічених

класів поділяється під класи і види.

Наприклад, плоскі поверхні: на площини

(без виступу, з виступом), пази (прямокутні,

трапецеїдальні), вікна (з прямими

стінками, з похилими стінками); поверхні

обертання: на зовнішні (відкриті та

напіввідкриті) і внутрішні (відкриті,

напіввідкриті та закриті).

До нормалізованих

належать поверхні, утворені сполученням

типових поверхонь з метою створення

нормалізованих елементів деталі –

канавок, пазів, шліців тощо. Кожному

класу поверхонь властивий певний набір

методів обробки.

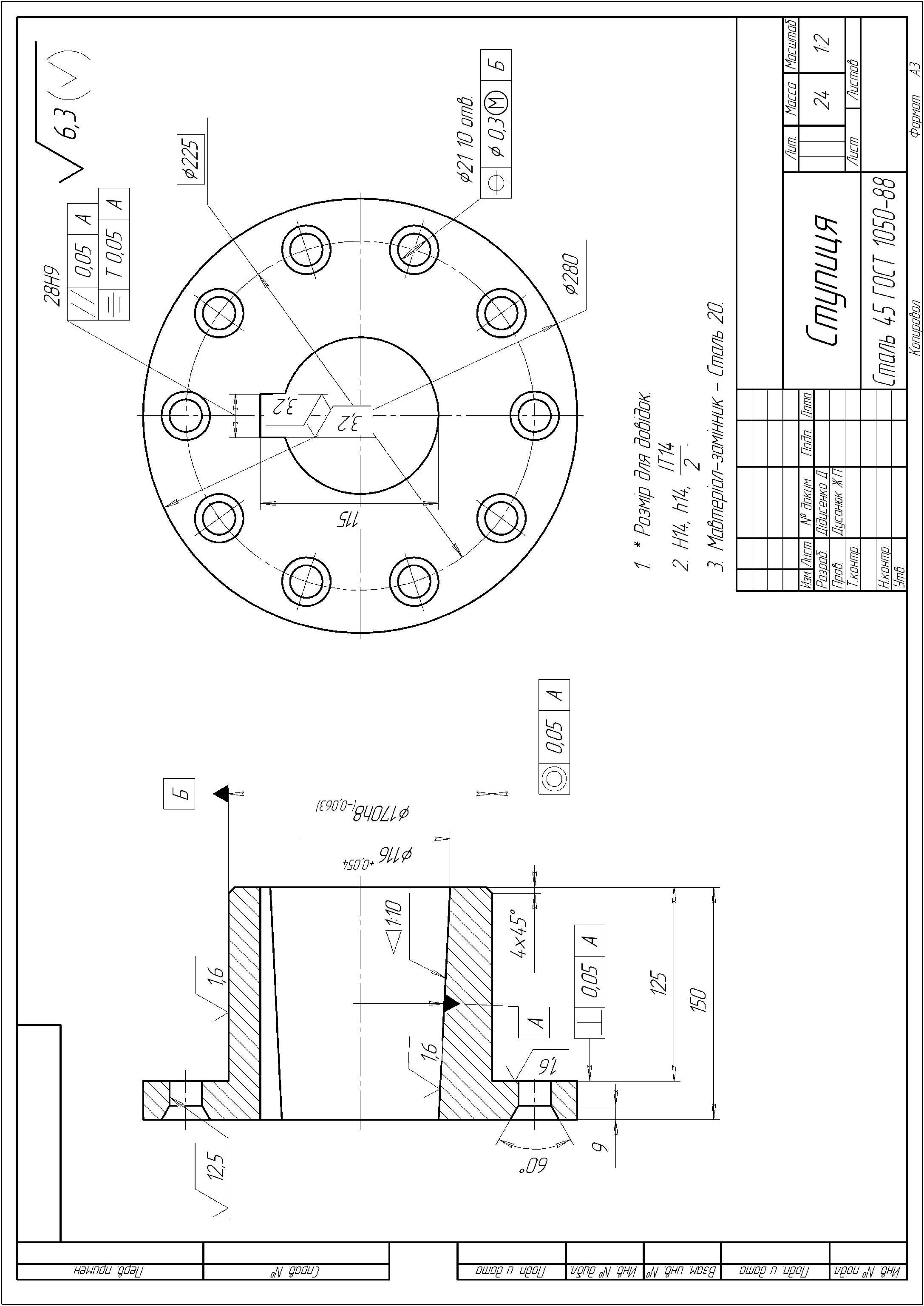

Приклад.

Деталь «Ступиця»

(рисунок 1.2) виготовляється із сталі 45

і слугує для встановлення вала в

складальній одиниці. Має ступінчасту

зовнішню поверхню, яка є поєднанням

двох поверхонь обертання. Внутрішня

поверхня – конічний отвір, що має

шпонковий паз. Для закріплення «Ступиці»

у вузлі передбачені кріпильні отвори.

Основні

конструкторські бази деталі – це

зовнішня циліндрична поверхня

170h8(+0,063),

що слугує для правильної орієнтації у

вузлі та торець правий 280.

Допоміжні

бази деталі – це 116Н8(+0,035),

торець лівий 280,

торець правий 170h8(+0,063),

кріпильні отвори 21,

шпонковий паз.

Вільна

поверхня – 280.

У

відповідності з призначенням поверхонь

до них ставляться такі вимоги: найбільш

точними є виконавчі, основні та допоміжні

бази (діаметральні розміри). До них

ставиться вимога обробки по 8 квалітету

з шорсткістю Rа

= 1,6 мкм (170h8(+0,063),

116Н8(+0,035)). Інші

поверхні, що слугують допоміжними

конструкторськими базами повинні мати

такі характеристики: торцеві поверхні

280

мм та 170h8

повинні бути оброблені згідно 10 квалітета

з шорсткістю Ra

= 6,3 мкм. Шпонковий паз повинен бути

оброблений згідно 10 квалітету з

шорсткістю Ra

= 6,3 мкм. Кріпильні отвори 21

повинні мати після механічної обробки

12 квалітет та шорсткість поверхні Ra

= 12,5 мкм.

Вільна

поверхня 280

мм в результаті механічної обробки

повинна мати точність 12 квалітету та

шорсткість Ra

= 12,5 мкм.

Поставлені вимоги

щодо взаємного розміщення поверхонь:

співвісність

поверхні 170h8

відносно бази А;

перпендикулярність

торцевої поверхні 280

відносно бази А;

позиційний

допуск отворів 21

відносно бази Б.

Квалітети точності

та шорсткість оброблюваних поверхонь

можуть бути забезпечені при застосуванні

відповідних методів обробки та кількості

переходів. Взаємне розміщення поверхонь

може бути забезпечене за рахунок

застосування відповідних схем базування

при механічній обробці та правильної

організації змісту операцій.

Рисунок 1.2 –

Креслення деталі «Ступиця»

Порядок виконання

роботи

Одержання завдання

для виконання роботи.

Вивчення конструкції

деталі.

Оформлення ескіза

деталі.

Формулювання

службового призначення деталі.

Визначення видів

поверхонь (виконавчих, основних та

допоміжних конструкторських баз,

вільних поверхонь).

Визначення видів

поверхонь за порядком відсікання

елементів (основні поверхні, поверхні

першого, другого, третього, четвертого

рангу).

Визначення видів

поверхонь за формою (плоскі поверхні,

поверхні обертання, гвинтові, зубчасті,

лінійчасті).

Висновки по

роботі.

Обладнання для

виконання роботи

Вузол або агрегат.

Деталь.

Вимірювальний

інструмент: штангенциркуль, мікрометр,

глибиномір, зразки шорсткості.

Зміст звіту

Мета і порядок

виконання роботи.

Найменування

аналізує мого вузла (агрегата). Коротке

описання його конструкції.

Ескіз деталі з

позначенням поверхонь та їх класифікація.

Формулювання

службового призначення деталі.

Загальні висновки

по роботі.

Питання для

самоконтролю

Службове призначення

деталі.

Виконавчі поверхні

деталі.

Основні бази.

Допоміжні бази.

Вільні поверхні.

Класифікація

поверхонь за формою.

Класифікація

поверхонь за порядком відсікання

елементів.

Плоскі поверхні.

Поверхні обертання.

Гвинтові поверхні.

Зубчасті поверхні.

Лінійчасті

поверхні.

Поверхні, до яких

ставляться найбільш високі вимоги.

Поверхні, до яких

не ставляться високі вимоги.

Література

Руденко П.О.

Проектування технологічних процесів

у машинобудуванні – Київ: Вища школа,

1993 – 414 с.

Шорсткість

поверхонь, методика її визначення

Мета

роботи:

вивчення впливу швидкості, подачі і

глибини різання на шорсткість поверхні,

набуття практичних, навиків вимірювання

шорсткості, знайомство з конструкцією

приладів для вимірювання шорсткості.

Руйнування деталей

машин в процесі їх експлуатації в

більшості випадків починається з

поверхневого шару. Тому велике практичне

значення має вивчення якості поверхні

деталі і вплив па неї різних факторів

процесу різання. Якість обробленої

поверхні характеризується її шорсткістю,

мікроструктурою, ступінню і глибиною

наклепу, величиною і знаком залишкових

напружень та іншими ознаками.

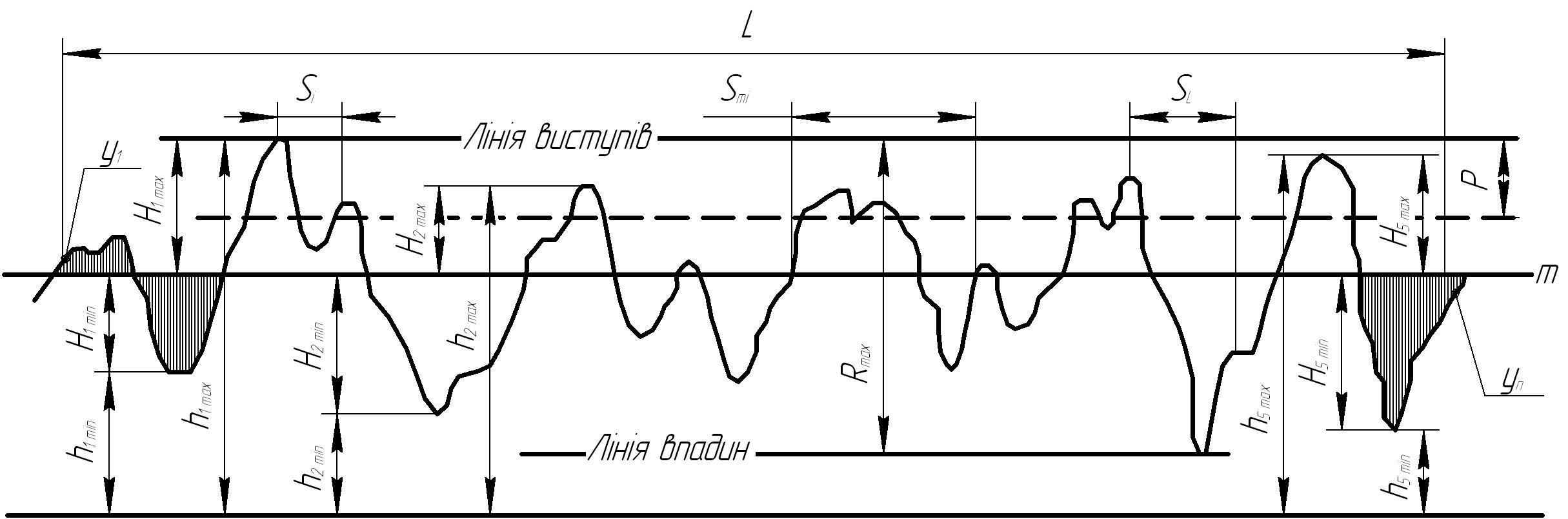

Шорсткість — одна

із основних характеристик якості

поверхні. Вона являє собою сукупність

нерівностей, з відносно малими криками,

утворюючих мікрорельєф поверхні. Для

кількісної оцінки шорсткості поверхні

І'ОСТ 2789-78 встановлює такі параметри:

Ra—

середнє арифметичне відхилення профілю;

Rz—

висоті нерівностей профілю по десяти

точках;

Rmax

— найбільша висота профілю;

Sm

— середній крок нерівностей профілю;

S— середній крок

місцевих виступів профілю;

tр—

відносна опорна довжина профілю,

де р —

значення рівня перетину профілю: р

вибирається з ряду 5, 10, 15, 20, 25,30.40, 50, 60,

70, 80, 90 % від Rmax.

Величина

Ra

визначається як середнє арифметичне

абсолютних значень відхилення профілю

в границях базової довжини /рис. 2.1/ (2.1)

Величина

Rz

визначаться як сума середніх абсолютних

значень висот п'яти найбільших виступів

і глибин п'яти найбільших впадин профілю

в границях базової довжини (2.2)

де ypmi

– висота і-го найбільшого виступу

профілю

Рис.2.1

шорсткість

поверхні

Рис.

2.2 Вплив радіуса при вершині різця rна

шорсткість оброблюваної поверхні

yvmi

- глибина і-ї найбільшої впадини профілю.

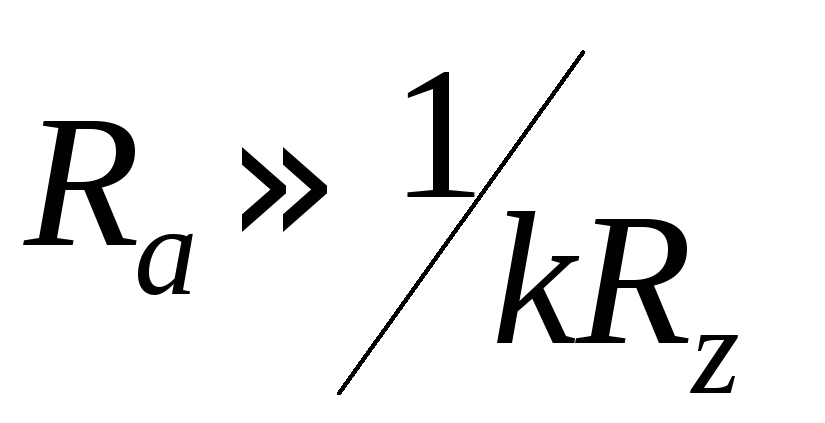

Між

величинами Ra

i Rz

існує певне співвідношення k: (2.3)

Для грубих поверхонь

, при чистовій обробці величина k ближче

до 5.

Величина

Rmax

визначається як відстань, між лінією

виступів профілю і лінією впадин профілю

в границях базової довжини.

Величина

Sm

визначається

як середнє значення кроку нерівностей

в границях базової довжини.

Величина

S

визначається як середнє значення кроку

місцевих виступів профілю в границях

базової довжини.

Величина

tp

визначається як відношення опорної

довжини профілю до базової довжини (2.4)

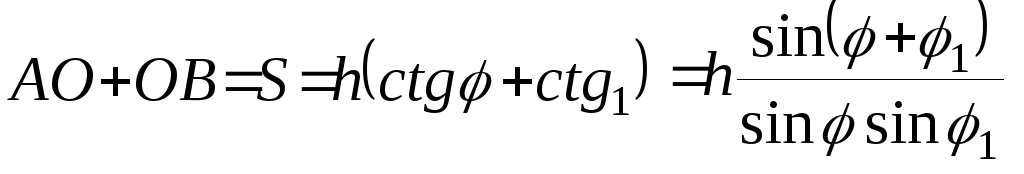

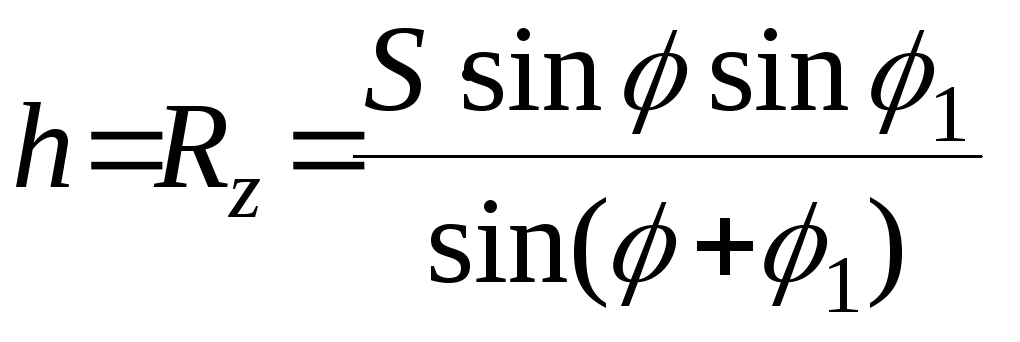

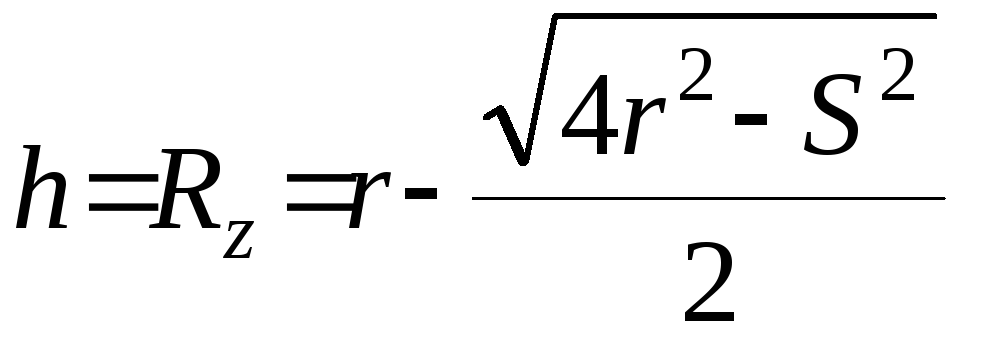

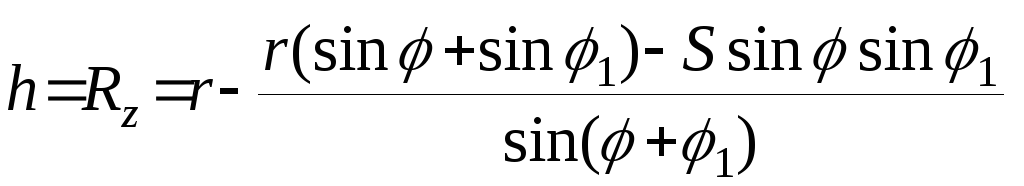

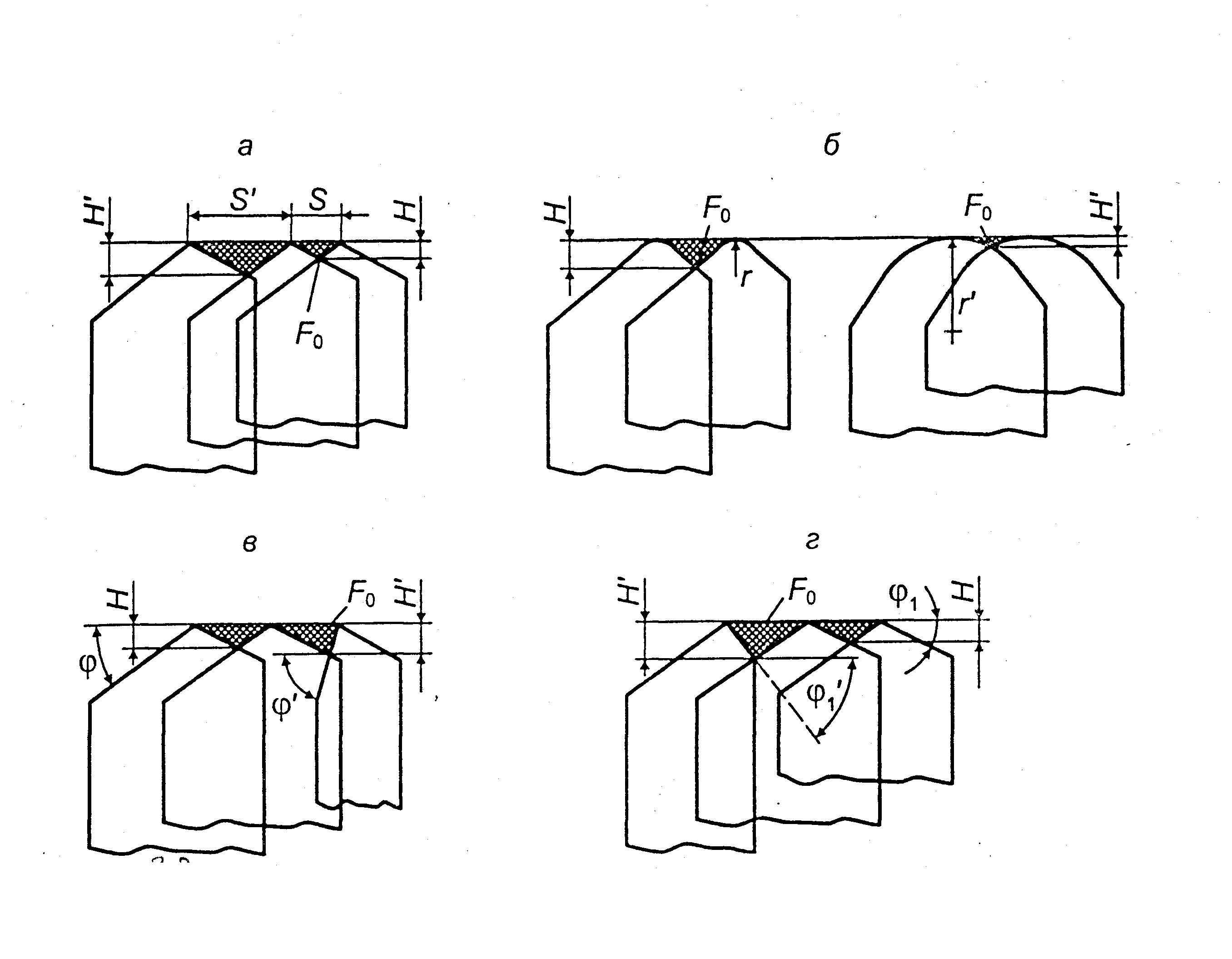

Висоту мікронерівностей

можна визначити із геометричної

побудови, зробивши такі припущення:

оброблюваний матеріал не піддається

деформації, система ВПІД — абсолютно

жорстка; ріжучі кромки інструменту є

геометричними лініями. В тому випадку,

коли у piзця відсутній радіус при вершині,

висоту мікронерівностей можна визначити

із співвідношень /рис. 21а/. (2.5) (2.6) (2.7) (2.8)

Якщо працює тільки

радіусна ріжуча кромка , одержуємо: (2.9)

(2.10) (2.11)

При одночасній

роботі прямолінійної і радіусної

ріжучих кромок (2.12)

Таким чином

розрахункові нерівності при точінні

визначаються величинами подачі, кутів

в плані і радіуса вершини. Однак дійсні

розміри і форми мікронерівіностей

значно відрізняються від розрахункових.

Контроль

параметрів шорсткості поверхонь деталей

(переважно Ra)

виконують якісний та кількісний.

Якісний контроль

шорсткості поверхні виконують порівнянням

із зразками шорсткості або зразковими

деталями візуально або на дотик.

Ці

зразки (ГОСТ 9375-75) виготовляють для

різних видів обробки (точіння, роз

торгування, фрезерування, стругання,

шліфування, і т.д.) із сталі, чавуну або

нанесенням покриття (металізованого)

на пластмасові зразки. Набори або окремі

зразки мають прямолінійне, дугоподібне,

(що перетинається) розташування

нерівностей поверхні. На кожному зразку

вказані значення параметра Ra(в

мкм). Візуально можна задовільно оцінити

поверхні з Ra=0,6…0,8

мкм та більше. Такий метод оцінювання

шорсткості поверхні називається

органолептичний, він дозволяє тільки

зробити заключення про відповідність

або невідповідність контролюємої

поверхні зразку шорсткості. Як показує

виробничий досвід та лабораторні

спостереження, подібні заключення

виявляються в більшості випадків

правильними, якщо до оцінки ставляться

порівняно грубі вимоги. При цьому у

робітника чи контролера, що виконує

оцінку, повинен бути достатньо високі

навички.

Кількісний

контроль параметрів шорсткості виконують

безконтактними методами за допомогою

приладів в МИС-11, ППС-2, МИИ-1, МИИ-4, МИИ-9,

МИИ-11, МИИ-12, і інш.) дії яких основані

на світловому зображенні збільшуваного

перерізу поверхні(в сотні разів), яке

виводится на екран(окуляр) і вимірюється

висота мікронерівностей за допомогою

шкали приладу (див рис. 2.3)

Рис.2.3 подвійний

мікроскоп

а-оптична схема,

б-поле зору

Контактними

методами за допомогою щупових приладів

(профілометрів, профілографів) для

вимірювання висоти нерівностей

використовують вертикальні коливаня

вимірювальної голки, що переміщується

по контролюємій поверхні. Коливання

перетворюються в електричну напругу

за допомогою індуктивних, механотронних,

п’єзоелектричних та інших перетворювачів.

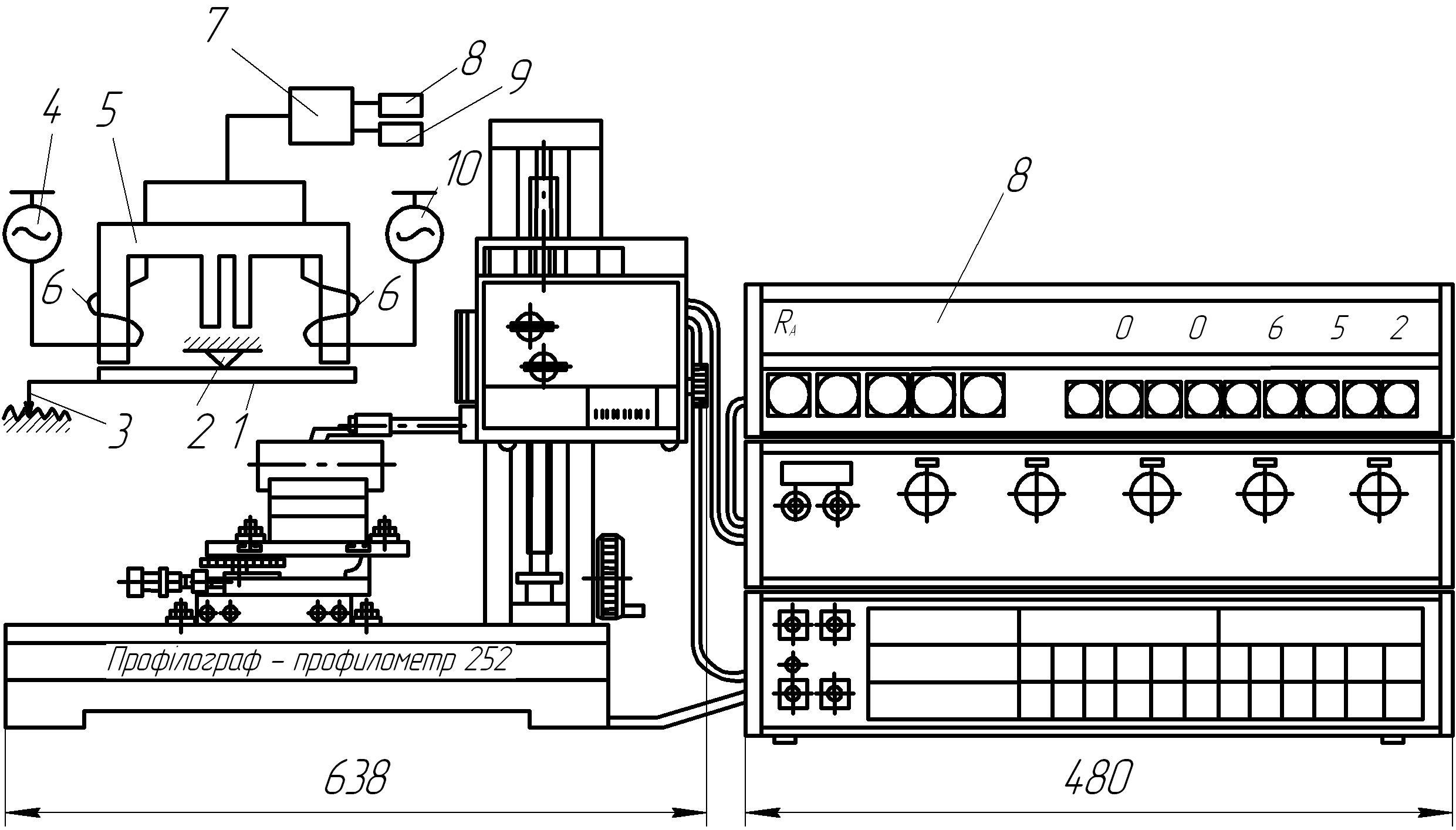

Наприклад, профілограф-профілометр

мод.252, в якому використовується

індуктивний перетворювач, дозволяє

записувати профіль нерівностей у

збільшеному масштабі у вигляді

профілограми або вимірювати параметри

шорсткості у цифровому вигляді по шкалі

приладу (див. рисунок 2.4). Прилад має

перетворювач, електронний вимірювальний

блок 7: із розрахунково- обчислювальним

блоком 8 та записуючим пристроєм 9.

Індуктивний перетворювач виконано у

вигляді здвоєного осердя 5 з двома

котушками 6. Котушка та дві половинки

первинної обмотки включені по мостовій

живлення якої виконується від генераторів

4 та 10 із частотою 10кГц. При переміщенні

по контролюємій поверхні алмазна голка

3 перетворювача разом з якорем 1, що

підвішаний на опорі 2, виконує крутильні

коливання. Повороти якоря перозділяють

індуктивності котушок, змінюючи тим

самим вихідну напругу диференціального

трансформатора. Зміни амплітуди напруги

характеризують висоту мікронерівностей,

а зміна частоти (при роботі приладу в

режимі профілометра) – їх крок. Числові

значення параметрів визначають за

допомогою цифрового відрахункового

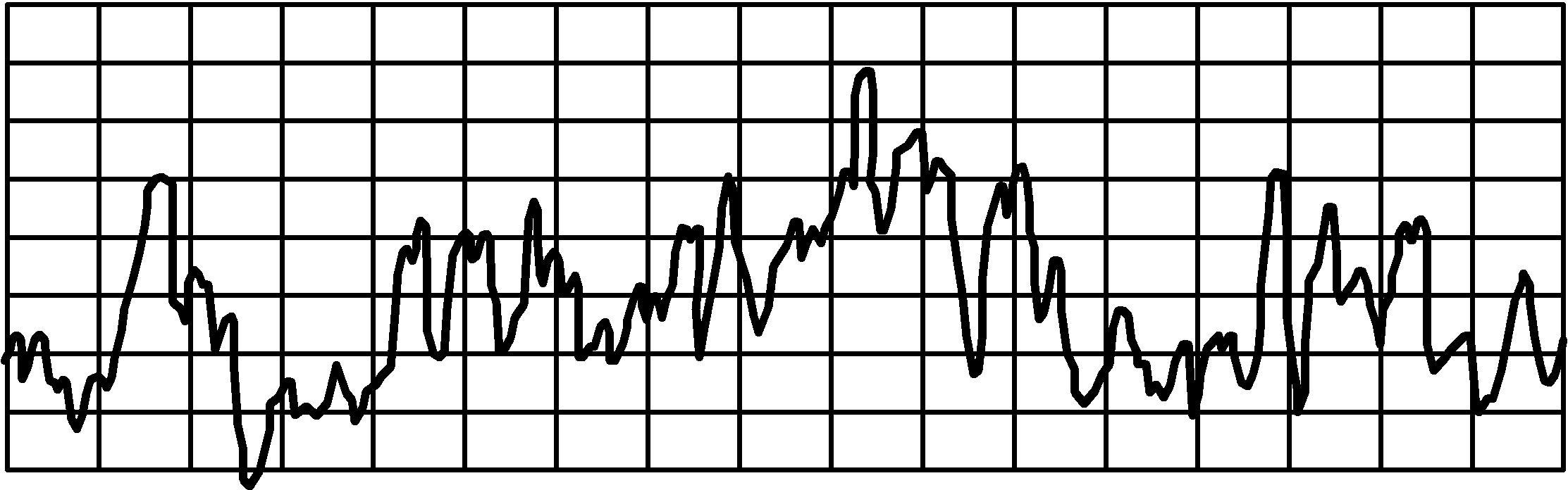

пристрою. При роботі приладу в режимі

профілографа зміни напруги подаються

на записуючий пристрій(див. рисунок

2.5).

Рис 2.4 профілограф

(профілометр)

Рис. 2.5 – діаграми

роботи профілометру

В цехових умовах

виникає необхідність в оперативному

визначенні параметрів шорсткості

поверхні, а не в запису профілографами.

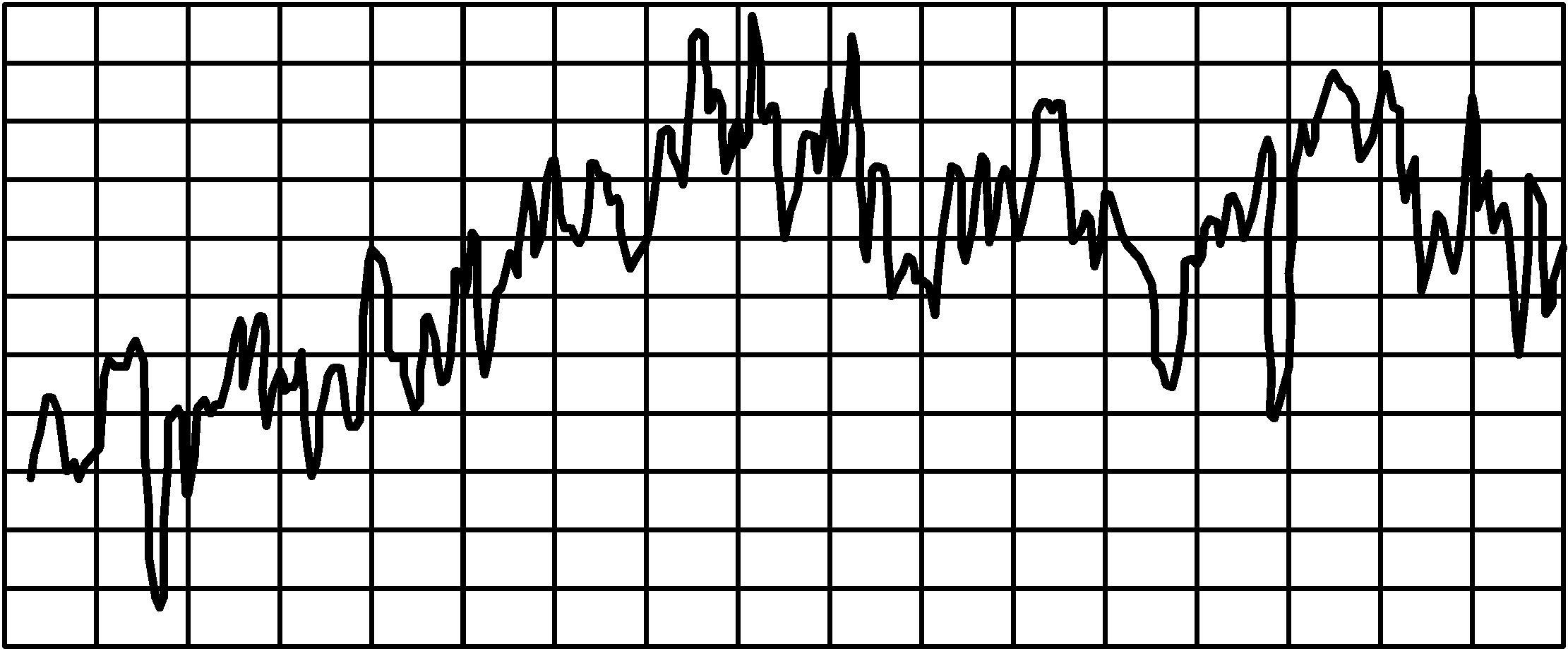

Для цієї мети випускають цехові

профілометри мод.253 та 283, принцип дій

яких оснований на перетворенні коливань

голки за допомогою механотронного

перетворювача (рисунок 2.6). Алмазна

голка 3 закріплена на кінці щупа 2, який

через тонку мембрану зв’язаний з

рухомим аподом механотрона 1. Кріплення

механотрона за допомогою кільця та

пружини дозволяє виконувати його швидку

заміну та точне регулювання положення

голки відносно передньої твердосплавної

опори. Голка переміщується з постійною

швидкістю. З механотрона сигнал подається

на підсилювач, лінійний випрямлювач,

інтегратор та стрілочний прилад, шкала

якого проградуйована в значеннях

параметра Ra.

Рис.2.6 Мехатронний

профілометр:

а-загальнй вигляд;

б-принципова схема(1-перетворювач;

2-підсилювач; 3-випрямлювач; 4-інтегратор;

5-показуючий прилад; 6-джерело живлення;

7-реле часу)

Профілометр має

діапазон вимірювання Ra від 0,02 до 10 мкм,

найменший вимірювальний діаметр

внутрішнього циліндра 6мм при глибині

20мм і 18 мм при глибині 130мм., довжина

вимірювання – 1,5 та 4,5мм. Для вимірювання

шорсткості великогабаритних деталей

та у важкодоступних місцях спочатку

знімають відбиток поверхні, по якому

оцінюють параметри шорсткості.

Набір деталей

Зразки шорсткості

Мікроскоп

Профілограф

Порядок виконання

роботи:

Одержати набір

деталей

Визначити

шорсткість вказаних поверхонь деталей

за допомогою зразків шорсткості

Визначити

шорсткість однієї із вказаних поверхонь

деталі шляхом розрахунку.

Ознайомитися з

принципом роботи мікроскопа та виконати

вимірювання шорсткості однієї із

поверхонь (по п.3)

Ознайомитися з

принципом роботи профілометра та

виконати вимірювання шорсткості однієї

із поверхонь (по п.3)

Зміст звіту

Мета та порядок

виконання роботи.

Короткі відомості

про використовувані прилади.

Ескіз деталі з

позначенням шорсткості поверхонь, що

визначена за зразками шорсткості.

Розрахунок

значення шорсткості для для однієї із

поверхонь та порівняння її з даними

згідно зразків шорсткості.

Коротке описання

вимірювання шорсткості поверхні за

допомогою мікроскопа та значення її

для однієї поверхні.

Коротке описання

вимірювання шорсткості поверхні за

допомогою профілометра та значення

її для однієї поверхні.

Висновки

Питання для

самоконтролю

Шорсткість

поверхні, її кількісні параметри.

Визначення

величини Ra.

Визначення

параметра Rz.

Співвідношення

між Ra та Rz.

Визначення

величини Rmax

Визначення

величини Sm

Визначення

величини S

Визначення

величини tp

Методика

аналітичного розрахунку величини Rz.

Методи визначення

шорсткості поверхонь.

Суть якісного

контролю шорсткості поверхні.

Прилади для

виконання якісного контролю шорсткості

поверхні.

Суть кількісного

контролю шорсткості поверхні

прилади для

виконання шорсткості поверхні.

Література

Якушев

А.Н. и др. Взаимозаменяемость, стандартизация

и технические измерения./А.И.

Якушев, А.Н. Воронцов, Н.М. Федотов.-М.:

1987-352с.

ДОСЛІДЖЕННЯ ВПЛИВУ

РЕЖИМІВ РІЗАННЯ НА ШОРСТКІСТЬ ПОВЕРХНІ

ПРИ ТОЧІННІ

Мета роботи:вивчення впливу режимів різання

(швидкості, подачі і глибини різання)

на шорсткість поверхні, побудова

графічних залежностей шорсткості

поверхні від режимів різання

Короткі теоретичні

відомості

На

шорсткість поверхні, що утворюється в

процесі обробки різанням, впливає

велика кількість факторів, які зв'язані

з умовами обробки деталі. Висота

та форма нерівностей, а також характер

розташування та напрямок залежить від:

-

прийнятого методу обробки;

-

параметрів режиму різання;

-

конструкції, геометрії, стійкості

різального інструмента;

-

умов охолодження;

-

хімічного складу оброблюваного

матеріалу;

-

мікроструктури оброблюваного матеріалу;

-

типу та стану використовуваного

обладнання;

-

допоміжного інструмента та пристосувань.

В

залежності від конкретних умов різання

переважний вплив на мікронерівності

проявляють ті чи інші фактори.

Результати

експериментальних досліджень свідчать

про те, що на шорсткість утвореної

поверхні при обробленні різанням

суттєво впливають параметри режимів

різання, а саме швидкість різання та

подача. Глибина різання на висоту

мікронерівностей не проявляє суттєвого

впливу.

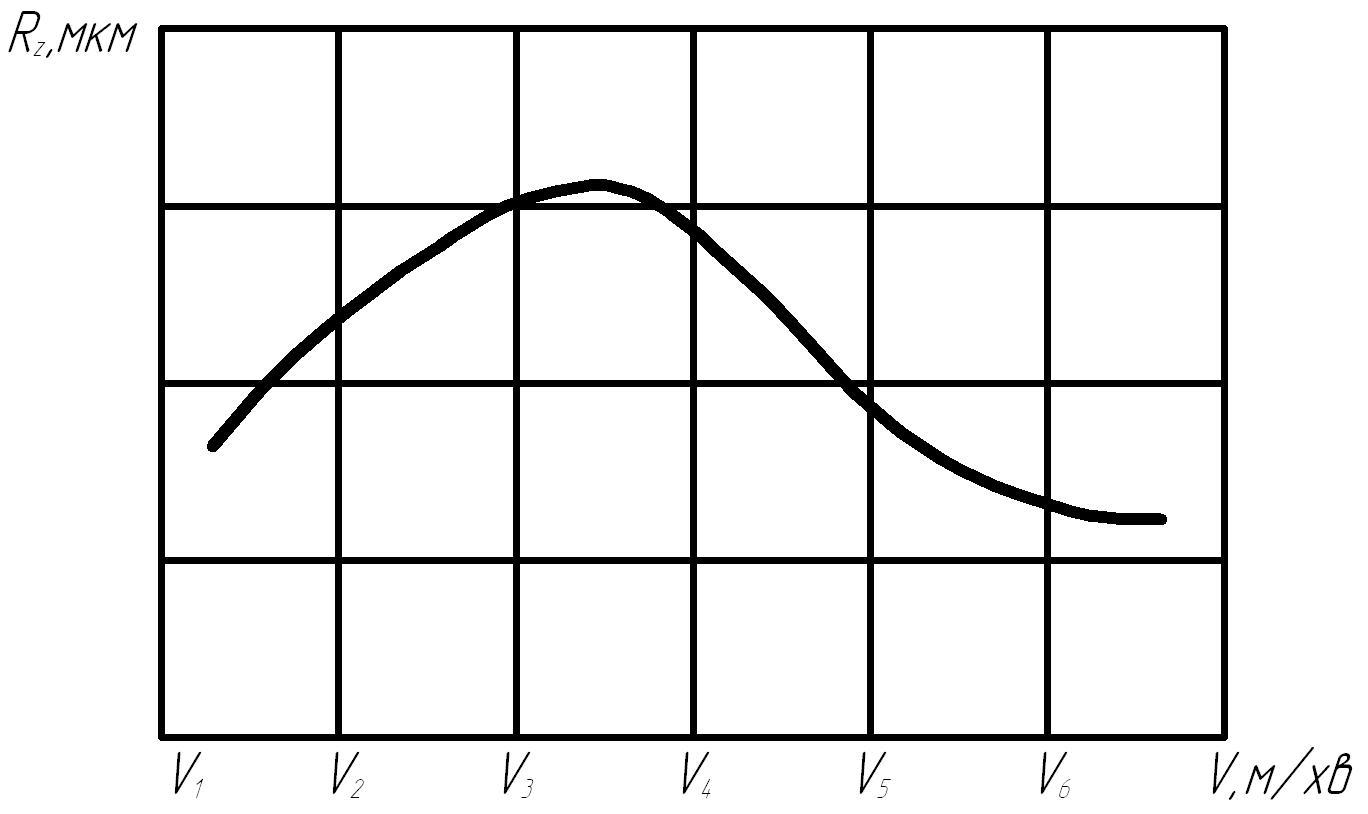

Вплив

швидкості різання на шорсткість поверхні

для сталі та чавуну зображений на

рисунку 3.1

Рисунок

3.1 - Вплив швидкості різання на висоту

мікронерівностей поверхні при обробленні

сталі

Така

залежність пояснюється впливом на

процес різання наростоутворення.

Його вплив на формування мікронерівностей

можна охарактеризувати таким чином. В

результаті адгезійної взаємодії на

контактних площадках утворюється

наріст. Поступово він збільшує свої

розміри і все більше заглиблюється в

оброблювану заготовку нижче номінальної

лінії зрізу. Це збільшує опір заглиблення,

зароджується тріщина руйнування. При

руйнуванні наросту він розділяється

на три частини — одна із них міцно

скріплюється із стружкою і виноситься

з нею, друга залишається на передній

поверхні і є основою для формування

нового наросту, а третя — залишається

на обробленій поверхні і впливає на

розміщення і розміри мікронерівностей,

утворюючи характерну лускатість.

Наростоутворення

в значній мірі пояснює вплив на

шорсткість

поверхні

швидкості різання. При малих швидкостях

різання до 5 м/хв. коли наріст відсутній,

висота мікронерівностей невелика. При

збільшенні швидкості V=20/40

м/хв

висота

наросту

збільшується, а разом з нею росте висота

мікронерівностей, досягаючи максимуму

в зоні найбільш ефективного

наростоутворення. Далі наріст зменшується,

викликаючи зниження шорсткості. Після

зникнення наросту відмічається подальше

зниження шорсткості, яке обумовлене

зменшенням об'єму пластичної деформації

і середнього коефіцієнта тертя на

площадках контакту. Якщо оброблюваний

матеріал не схильний до наростоутворення,

висота мікронерівностей монотонно

зменшується із збільшенням швидкості

різання, хоча степінь цього зменшення

невелика.

Коли

швидкість різання досягає 120-150 м/хв,

вона в більшості випадків практично

перестає виливати на шорсткість.

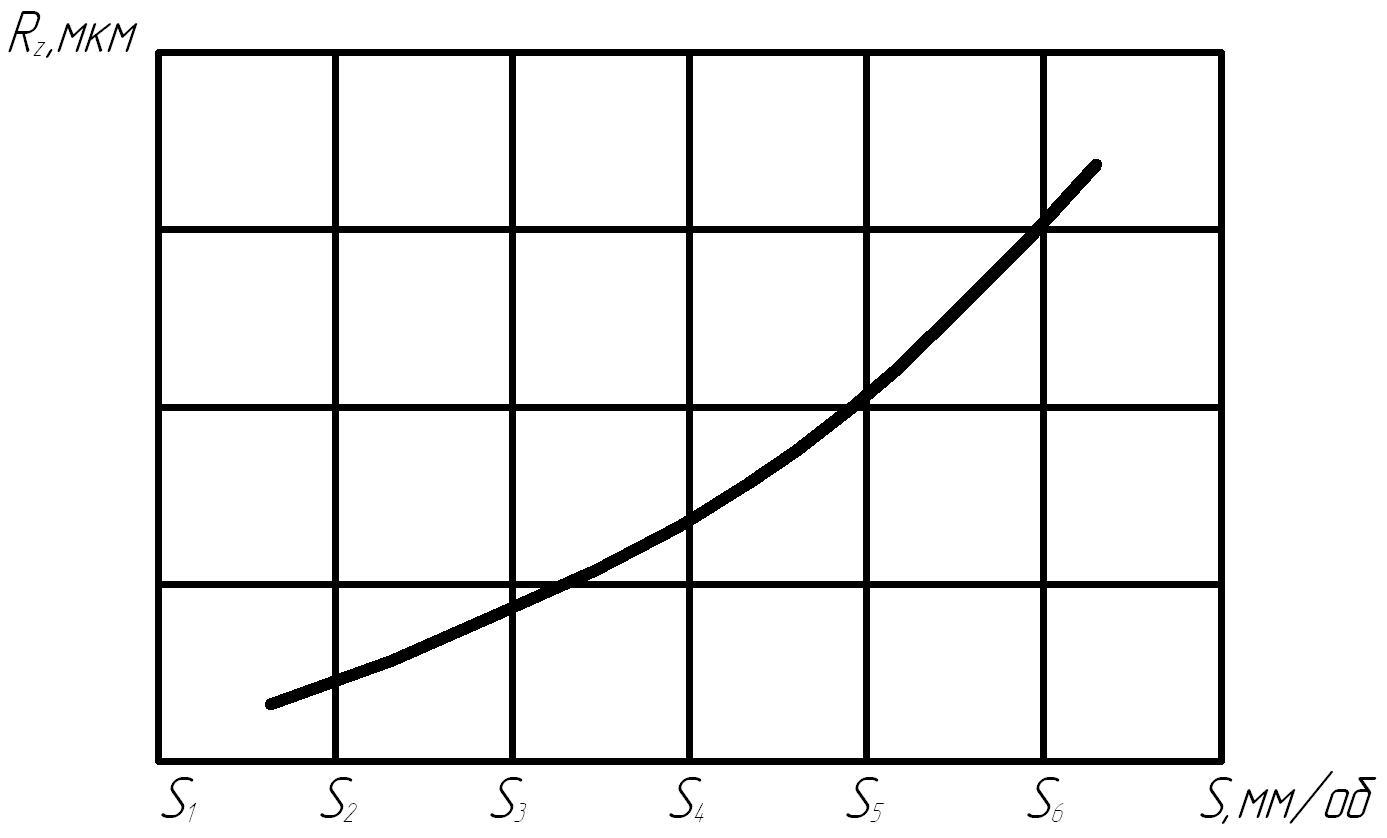

Поздовжня

подача в межах 0,01 - 0,10 мм/об на висоту

мікронерівностей обробленої поверхні

впливає в незначній мірі. При подальшому

збільшенні подачі висота мікронерівностей

різко зростає.

Механізм

зміни висоти мікронерівностей в

залежності від величини подачі зображений

на рисунку 3.2

Рисунок

3.2 - Залежність висоти мікронерівностей

Н, Н1

від подачі S,

S1

Зі

збільшенням подачі висота та площа

перетину зрізу зростають. Також зростають

величина наросту та температура

деформованого шару. Це проявляється

при точінні стандартними прохідними

різцями з кутом в плані 450

та

малим кутом заокруглення вершини (до

2 мм). При точінні різцями з широкою

ріжучою кромкою та значним радіусом

заокруглення шорсткість поверхні не

залежить від подачі, що дозволяє

підвищить продуктивність процесу

обробки

Властивості

оброблюваного матеріалу мають також

вплив на шорсткість оброблюваної

поверхні. Чим пластичніший матеріал,

тим більша шорсткість утворюється в

результаті обробки. На поверхні

з'являються надриви, окремі волокна

силами тертя зриваються з оброблюваної

поверхні в момент відділення стружки.

Зі збільшенням пластичності матеріала

більше деформується, збільшується

наріст, підсилюються вібрації і в

результаті збільшується шорсткість

поверхні.

При

високій швидкості різання вплив

пластичності матеріалу зменшується,

так як він менше деформується. Сталь з

дрібнозернистою структурою обробляється

з утворенням меншої шорсткості, тому

рекомендується перед чистовою обробкою

піддавати стальні деталі нормалізації.

Вплив

подачі на шорсткість поверхні при

точінні на рисунку 3.3

Рисунок

3.3 - Вплив подачі на шорсткість оброблюваної

поверхні при точінні сталі

Незначний

вплив глибини різання на висоту

мікронерівностей пояснюється тим, що

ступінь деформації металу із збільшенням

ширини зрізу змінюється мало. Збільшення

глибини різання мало впливає на величину

наросту, але викликає більш інтенсивні

вібрації. Залежність шорсткості

оброблюваної поверхні від глибини

різання зображена на рисунку 3.4

Рисунок

3.4 - Вплив глибини різання на шорсткість

оброблюваної поверхні при точінні

сталі

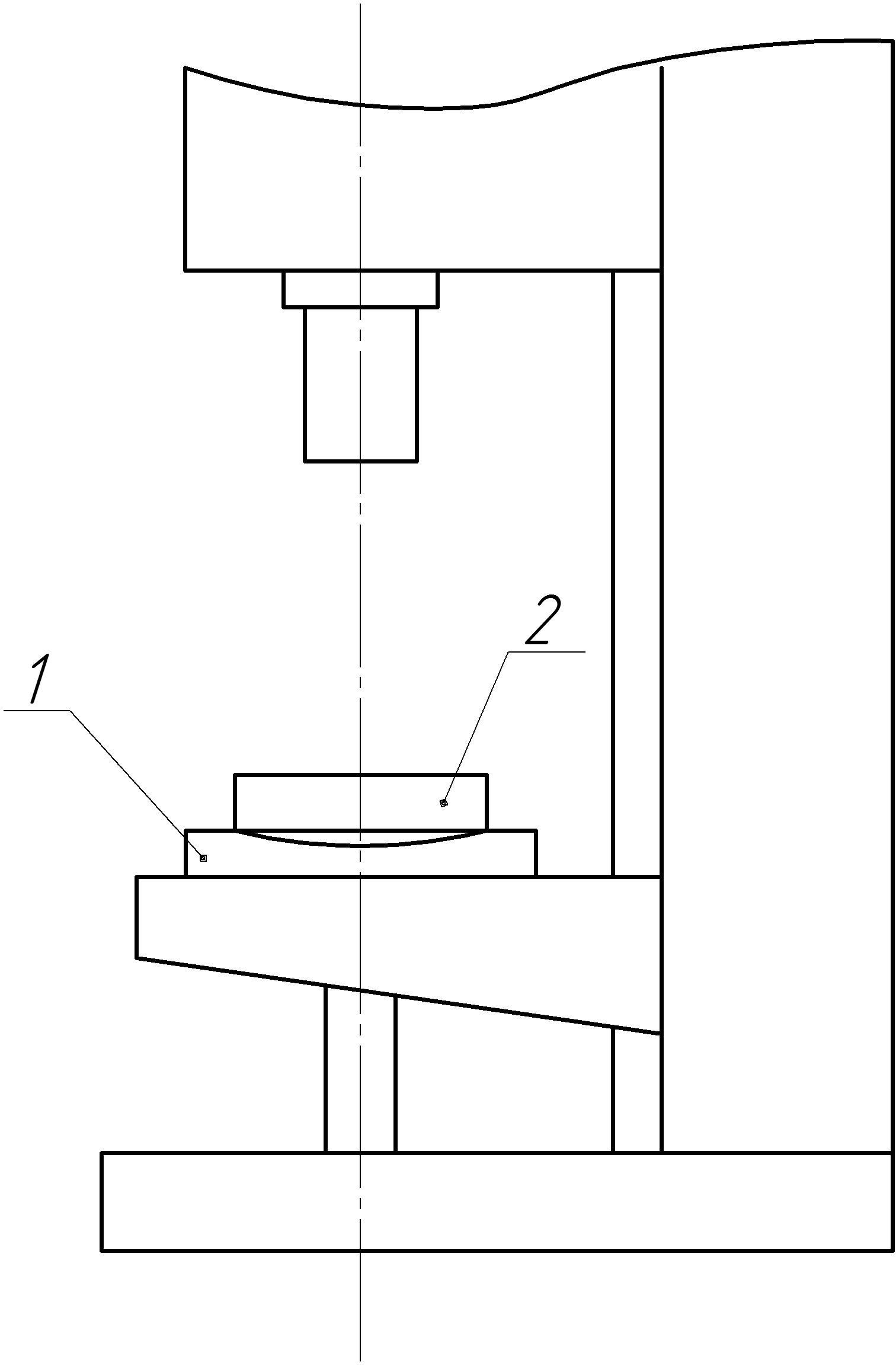

Обладнання,

прилади, інструмент, матеріали

1. Токарний верстат.

2.

Різці

токарні

прохідні, праві.

3.

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80.

4. Заготовки.

5. Міри порівняння.

6.

Мікроскоп.

Порядок

виконання роботи

Ознайомитись

з фізико-механічними властивостями

заготовки і геометрією ріжучої частини

інструменту.

2.

Виконати проточування 4 поясків вала

для визначення залежності шорсткості

обробленої поверхні від швидкості

різання. З цією метою пояски заготовки

проточити при постійній глибині різання

t

=

1мм при

подачі

S=0.5

мм/об, але з різною швидкістю, наприклад,

v1

=

5 м/хв,

v2=20м/хв,

v3

=

40 м/ хв, v4=

80 м/хв.

3.

Виконати проточування 4 поясків вала

для визначення залежності шорсткості

обробленої поверхні від величини

подачі. З цією метою пояски заготовки

проточити при глибині різання t

=

1мм і швидкості різання v

=

35м/хв, але з різною подачею, наприклад:

S1

= 0.1 мм/об, S2

= 0.25 мм/об, Sз

= 0.5 мм/об, S4

= 0.8 мм/об.

4.

Виконати проточування 4 поясків вала

для визначення залежності шорсткості

обробленої поверхні від глибини різання

. З цією метою пояски заготовки

проточити

при подачі S

= 0.5 мм/об швидкості різання, v

=

35 м/хв, але з різними глибинами, наприклад:

t

1=

0.1мм,

t

2=

0.5 мм, t

3=

1.0 мм, t

4=

1.5мм.

5.

Визначити шорсткість оброблених

поверхонь. Результати вимірів занести

в

таблицю 1 звіту.

6. Побудувати

графіки і визначити характер залежності

шорсткості оброблюваної поверхні від

досліджуваних факторів:

Rz(a)=ƒ(ν);

Rz(a)=ƒ(S);

Rz(a)=ƒ(t)

Зміст

звіту

У звіті необхідно:

1. Записати мету

і порядок виконання роботи.

2. Привести короткі

відомості про верстат:

найменування,

модель, висота центрів, відстань між

центрами, потужність.

3.

Дати відомості про оброблюваний матеріал

заготовки:

марка матеріалу,

розміри

4. Привести відомості

про ріжучий інструмент: матеріал,

геометричні параметри

5.Дані вимірювань.

Таблиця 1- Результати

вимірів

Таблиця

2

№№

№ експе- ременту

Режим різання

Шорсткість

R, чи Ra

, мкм

Пп t мм

S

Мм/об n об/хв v м/хв

6.

Короткий опис прийомів вимірювання

шорсткості поверхні і

застосованих

приладів.

7.

Графіки залежностей Rz(a)=ƒ(ν);

Rz(a)=ƒ(S);

Rz(a)=ƒ(t)

і коротке їх пояснення.

8. Висновки.

Питання

для самоконтролю

1. Що розуміється

під шорсткістю поверхні, якими параметрами

вона характеризується?

2. Як геометрично

визначити висоту мікронерівностей ?

3. Від яких факторів

залежить висота мікронерівностей ?

4. В чому причини

невідповідності величин розрахункових

і дійсних мікронерівностей ?

5. Вплив

наростоутворення на шорсткість поверхні

при точінні.

6. Вплив швидкості

різання на шорсткість обробленої

поверхні.

7.

Що більше впливає на шорсткість поверхні

— подача чи глибина різаная і чому ?

8. Як впливають на

шорсткість поверхні властивості

оброблюваною матеріалу ?

9. Вилив технологічного

середовища на шорсткість поверхні.

10. Методика

вимірювання шорсткості поверхні.

ДОСЛІДЖЕННЯ

МАКРОГЕОМЕТРІЇ ПОВЕРХОНЬ

Мета

роботи

–освоєння методики вимірювання

макрогеометрії поверхонь

КОРОТКІ ТЕОРЕТИЧНІ

ВІДОМОСТІ

Під поверхнею

деталі розуміють зовнішній шар,який

по будові та інших властивостях

відрізняється від внутрішньої частини.

Комплекс властивостей, що набувають

поверхні деталі при її

виготовленні,характеризується загальним

поняттям “якість поверхні “

Якість поверхні

визначається фізико-механічними,фізико-хімічними

властивостями,а також геометрією

поверхні.Вказані характеристики якості

поверхні впливають на такі службові

властивості деталей,як опір

втомлюваності,зносо-,корозійно- та

ерозійностійкісь і зв’язані із

властивостями спраження

Деталі на

кресленнях зображуються у вигляді

елементів,обмежених поверхнями певної

геометричної форми.Всяке реальне тіло

має відхилення від ідеальної форми,які

називаються похибками.

Похибки обробленої

поверхні деталі з точки зору їх утворення

та методів вимірювальної техніки, що

застосовуються для їх визначення,можна

розділити на три види: макрогеометричні

відхилення,хвилястість,шорсткість

поверхні(мікрогеометричні відхилення)

Макрогеометричні

відхиленння-це відхилення реальної

поверхні (реального профіля)від форми

номінальної поверхні(номінального

профіля) .Наприклад,деталі з боковою

поверхнею кругового циліндра можуть

мати наступні похибки:

-відхилення

контура від кола(овальність,огранка);

-відхилення

від прямолінійності осі циліндра;

(бочкоподібність,

корсетність);

-відхилення від

прямолінійності твірних циліндра(конусність);

-криволінійність

осі.

Величина та

характер цих відхилень можуть бути

визначені шляхом вимірювання діаметра

деталі в різних поперечних перетинах

по довжині,а в даному поперечному

перетині -в різних напрямках.У плоских

поверхонь можливі випуклість, вигнутість

і т. п.

Макрогеометричні

відхилення поверхонь виникають в

основному із-за неточностей верстата,

на якому виконується обробка; похибки

установлення заготовки;силових та

температурних деформацій системи

верстат-пристосування –інструмент-деталь(ВПІД)

Порядок виконання

роботи

1.Ознайомитись з

конструкцією деталей,для яких планується

виконати вимірювання макрогеометричних

відхилень поверхні (робоча поверхня

стола,поверхня шпинделя

вертикально-свердлильного верстата)

2.Провести

вимірювання розмірів вказаних поверхонь.

3.Виміряти

(перевірити) площинність стола,наявність

випуклості чи вигнутості поверхні та

її величину. Вимірювання виконати за

допомогою спеціальної вимірювальної

лінійки,використовуючи її перевірочну

грань і щупів.Лінійку покласти на

площину стола і при наявності зазора

між площиною стола і перевірочною

гранню лінійки підібрати відповідний

розмір щупа (кінцевих мір),які і вкажуть

відповідно величину випуклості чи

вигнутості.(Рисунок 4.1)

Рисунок 4.1 – Схема

вимірювання площинності стола

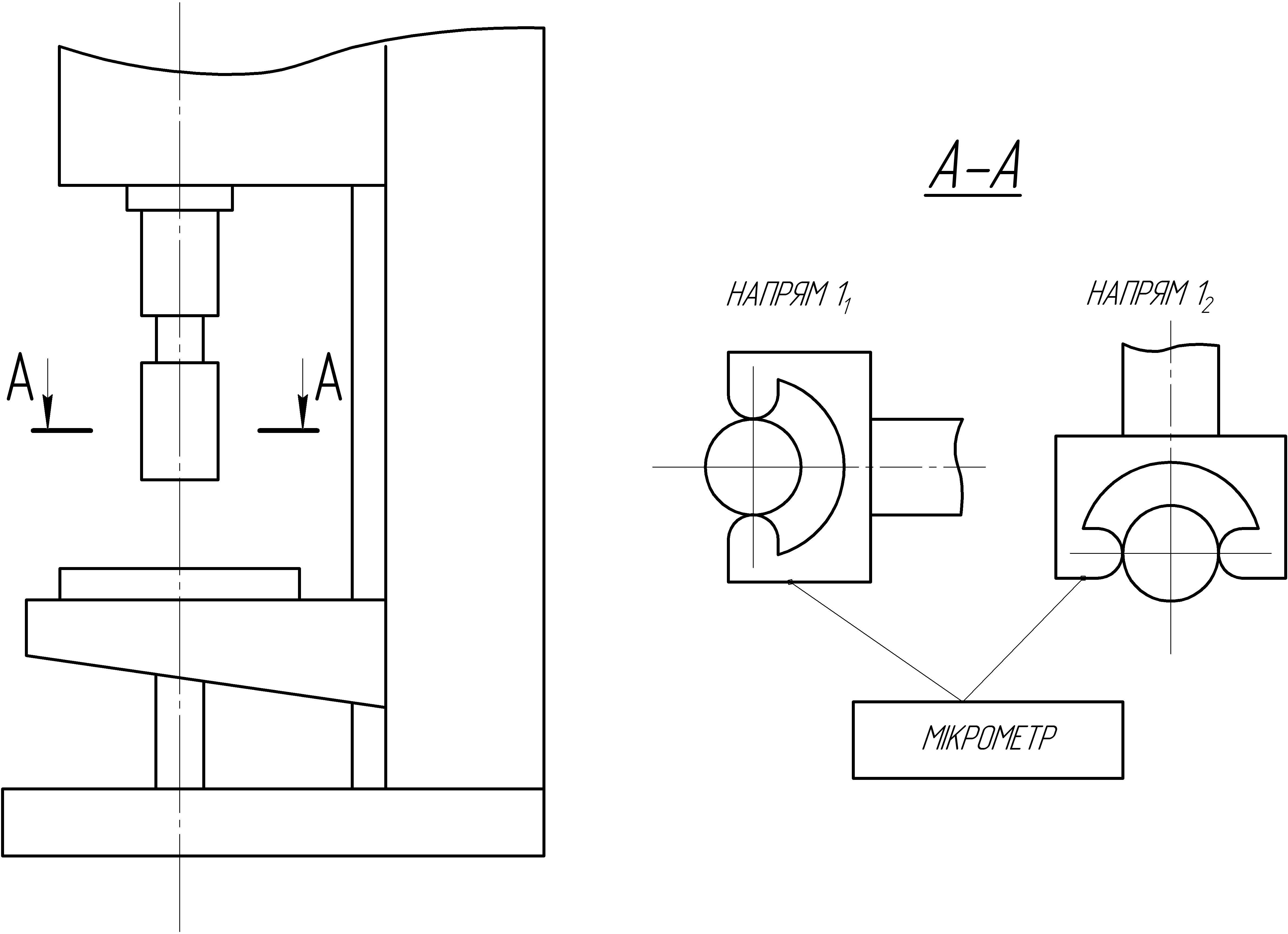

4.Виміряти відхилення

контура шпинделя вертикально-свердлильного

верстата по формі (в поперечному перетині

).Вимірювання виконати в одній площині

в різних напрямках за допомогою

мікрометра,встановити відхилення форми

по контуру від кола (овальність)

Рисунок 4.2 – Схема

вимірювання відхилення контура шпинделя

по формі(в поперечному перетині)

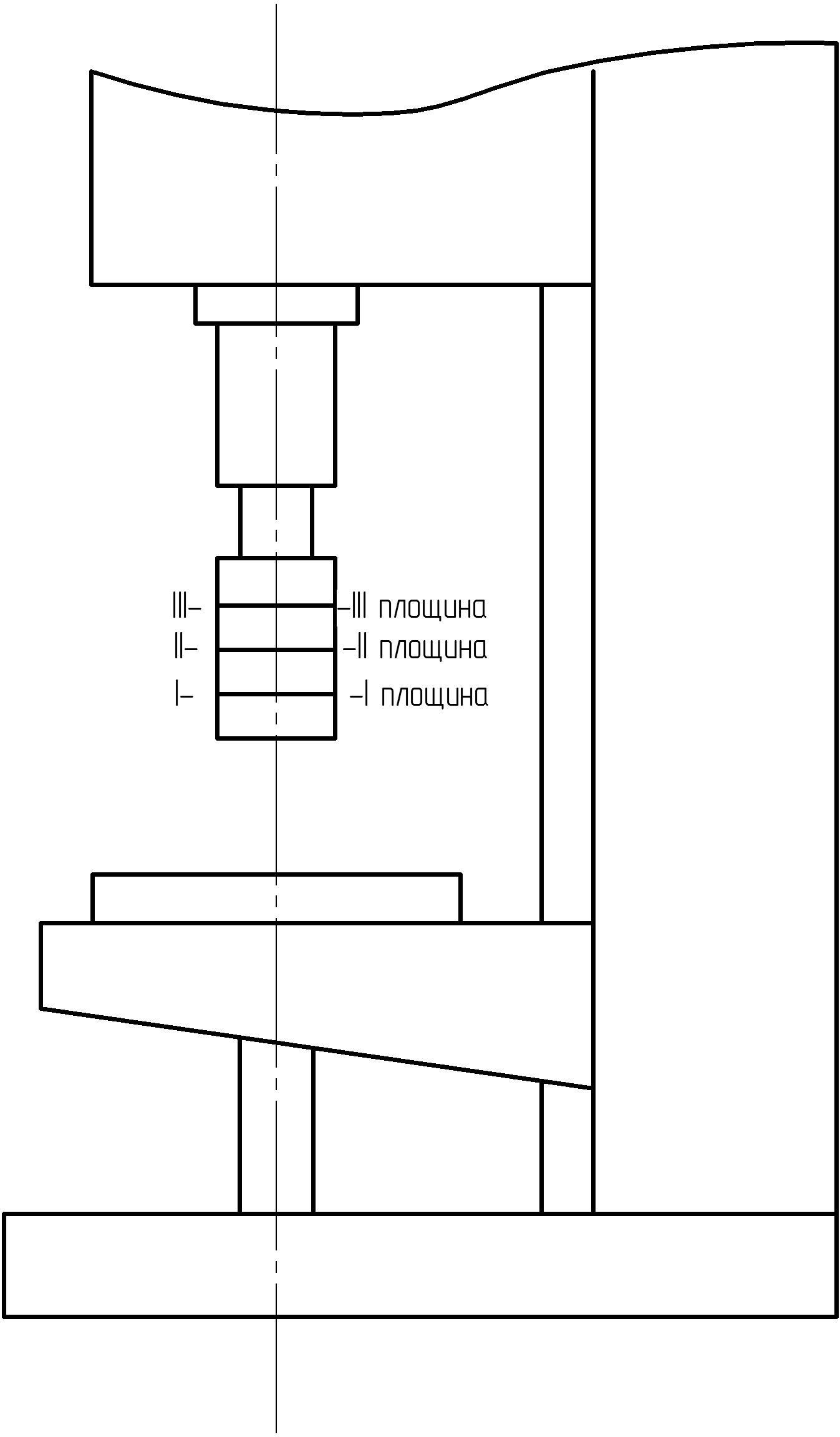

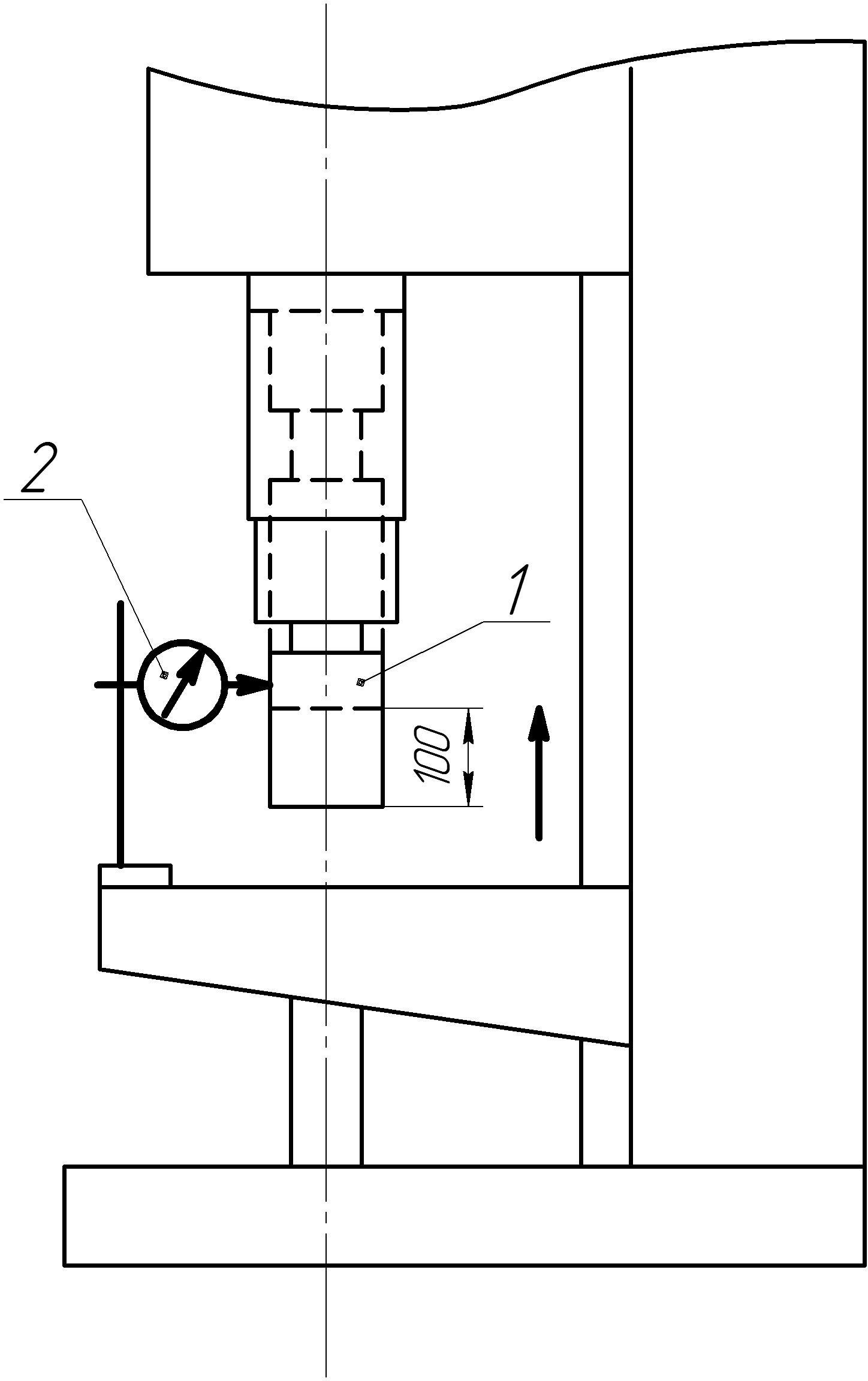

5.Виміряти

відхилення контура шпинделя

вертикально-свердлильного верстата

по формі (в поздовжньому напрямку).Вимірювання

виконати в

різних

площинах по висоті шпинделя за допомогою

мікрометра ,встановити відхилення

розміру діаметра шпинделя в різних

перетинах по висоті від номінального

розміру (бочкоподібність,корсетність).(Рисунок

4.3)

Рисунок 4.3 – Схема

вимірювання відхилення контура шпинделя

по формі(в повздовжньому напрямку)

6.Виміряти наявність

відхилення від прямолінійності твірної

циліндра шпинделя вертикально-свердлильного

верстата за допомогою індикатора,що

переміщається у вертикальному напрямку

по твірній шпинделя.

Рисунок 4.4 – Схема

вимірювання відхилення від прямолінійності

твірної циліндричної поверхні шпинделя

Обладнання,інструмент,прилади

1.Вертикально-свердлильний

верстат.

2.Вимірювальна

лінійка.

3.Кінцеві міри.

4.Мікрометр.

5.Індикатор.

6.Індикаторна

стійка.

7.Штангенциркуль.

Зміст звіту

1.Мета і порядок

викрнання роботи.

2.Короткі відомості

про верстат.

3.Короткі відомості

про вимірювальний інтрумент,граничні

значення вимірювання,точність

вимірювання.

4.Схеми вимірювання,їх

коротке описання.

5.Привести значення

виміряних відхилень поверхонь.

6.Висновки по

роботі.

Питання для

самоконтролю

1.Що таке поверхня

деталі?

2.Поняття якості

поверхні.

3.Чим визначається

якість поверхні?

4.Похибки поверхні,їх

види.

5.Приклади

макрогеометричних відхилень поверхні.

6.Причини виникнення

макрогеометричних відхилень.

7.Методика визначення

відхилення від площинності стола

вертикально-свердлильного верстата.

8.Методика визначення

відхилення по формі від кола (в одному

поперечному перетині)шпинделя

вертикально-свердлильного

верстата.(овальності)

9.Методика

вимірювання контура

шпинделя вертикально-свердильного

версата по формі (в поздовжньому

напрямку) (бочкоподібність,корсетність)

10.Методика

визначення конусності шпинделя

вертикально-свердлильного верстата.

Література

1.И.М.Карский,И.Л.Баршай,Н.А.Свидунович,Н.В.Спиридонов.

Технологические методы обеспечения

надёжности деталей машин.

-Минск: Высшая

школа,2005.- 299с.

2.Ж.П.Дусанюк.Основи

виробництва машин,Лабораторний

практикум.-

Вінниця:

ВДТУ,1998.-91с.

Дослідження

твердості зміцнених (відновлених)

поверхонь деталей

Мета роботи –

визначення та дослідження твердості

поверхонь деталей при зміцненні

(відновленні) поверхонь деталей сучасними

методами з використанням різних

матеріалів.

Короткі теоретичні

відомості

Проблема підвищення

довговічності машин та обладнання є

однією з найактуальніших народногосподарчих

задач. Боротьба з передчасним зношуванням

деталей обладнання та інструменту має

велике значення в більшості галузей

виробництва і особливо у видобуваючий

та переробній промисловостях.

Строк служби

деталей, що швидко зношуються визначає

рентабельність багатьох дороговартісних

машин. Сучасні тенденції інтенсифікації

виробничих процесів. Збільшення робочого

тиску, швидкостей, температури призводять

до прискоренного зношування деталей

і в поєднанні з необхідністю автоматизації

виробництва, роблять проблему підвищення

довговічності швидкозношуємих вузлів

машин ще більш гострою.

Пошуки зносостійкості

металів та сплавів дуже широкі, специфічна

та наукоємна галузь інженерної

діяльності, яка потребує чималих знань

про процеси, які відбуваються у робочий

поверхні зношуємої деталі під дієї

середовища в умовах експлуатації.

Рішення цієї задачі може бути вирішено

забезпеченням отриманням у поверхневому

шарі найбільшої твердості. Потужним

знаряддям економії витрат є підвищення

довговічності швидкозношуємих деталей

та вузлів обладнання , машин та механізмів

методами наплавлення та напилювання.

Наплавлення

зносостійкими сплавами є найбільш

універсальним, економічним та широко

використовуємим у народному господарстві

методом відновлення та виготовлення

деталей машин та механізмів, надання

їх робочим поверхням спеціальних

якостей, які сприяють зростанню строку

служби. Наплавлення являє собою процес

нанесення покриття на спеціально

підготовлену поверхню виготовляємих

або ремонтуємих деталей розплавленого

присадкового металу, який утворює з

поверхневими шарами деталі сплав з

високими механічними та службовими

властивостями.

У промисловості,

будівництві на транспорті та сільському

господарстві використовують практично

усі відомі способи та різновиди

наплавлення і напилювання. Безперервно

вдосконалюються та впроваджуються у

виробництво прогресивні способи

наплавлення: дугова порошковими дротами,

та стрічками, індукційна, плазмова та

інші.

Наплавлення у

порівнянні з іншими способами відновлення

поверхонь дає можливість одержати на

поверхні деталей шар необхідної товщини,

хімічного складу, високої зносостійкості

та твердості, структура наплавленого

поверхневого шару залежить від хімічного

складу електродного дроту, флюсу,

степені охолодження та інших факторів

в залежності від способу наплавлення.

Універсальним

процесом, що дозволяє підвищити

зносостійкість, жаростійкість, корозійну

стійкість, твердість та інші експлуатаційні

властивості є плазмове напилювання.

Поверхневий шар покриття при плазмовому

напилюванні характеризується великою

пористістю та неоднорідністю будови,

наявністю у шарі оксидів та інших

хімічних з’єднань, що мають високу

твердість. Тому твердість та хімічний

склад поверхневого шару напиленої

поверхні суттєво відрізняється від

основи. На властивості та якість

напиленого покриття суттєво впливає

цілий ряд факторів: вихідний стан

матеріалу основи та покриття, підготовка

поверхні під напилювання і таке інше.

Однією з характеристик

зносостійкості поверхневого шару

матеріалу деталі є твердість.

1.1 Випробування

на твердість.

Твердість

(hardness)

- це властивість поверхневого шару

матеріалу чинити опір пружній та

пластичній деформаціям або руйнуванню

при місцевій пластичній взаємодії з

боку іншого, більш твердішого тіла

(індентора) відповідної форми та

розмірів.

Для багатьох

сплавів встановлена чітка залежність

між твердістю, механічними та

технологічними характеристиками

(міцністю, зносостійкістю, оброблюваністю

різанням, тиском тощо). Тому вимірювання

твердості є найбільш поширеним методом

механічних випробувань. Способи

визначення твердості поділяють на

статичні та динамічні в залежності від

швидкості прикладання навантаження,

а за способом його прикладання - на

методи вдавлювання та шкрябання.

Найбільш розповсюджені методи де

використовується статичне навантаження

індентора перпендикулярно до поверхні

зразка. Це методи Брінелля, Роквелла

та Віккерса.

1.1.1 Твердість за

методом Брінелля визначається відповідно

до ГОСТ 9012-59. Як індентор використовується

стальна загартована кулька діаметром

10; 5 або 2,5 мм, яка вдавлюється у поверхню

матеріалу під навантаженням від 153 до

29400 Н

(від 15.6 до 3000 кГ).

Діаметр кульки,

навантаження та час витримки під

навантаженням вибирають в залежності

від очікуваної твердості та товщини

матеріалу. При вимірюванні твердості

кулькою певного діаметра з відповідним

навантаженням на практиці користуються

стандартною таблицею, в якій приводяться

числа НВ

в залежності від діаметра лунки і

відношення Р/D2

.Вимірювання твердості за Брінеллем

проводять для сирих матеріалів, тому

для визначення твердості поверхневого

шару її використовують обмежено.

1.1.2 Твердість за

методом Роквелла визначається шляхом

вдавлювання в зразок індентора у вигляді

алмазного конуса з кутом при вершині

120° або стальної кульки діаметром 1.568

мм

(1/16 дюйма - 1/16).

Навантаження на індентор здійснюється

послідовно: спочатку попереднє Р0

, що дорівнює

100 Н,

потім основне Р1.

Сума попереднього і основного навантаження

складає загальне навантаження Р,

яке вибирається в залежності від

індентора і очікуваної твердості

(таблиця 5.1).

За різницею глибин

вдавлювання індентора під дією двох

послідовних навантажень Р0

і Р1

роблять висновок про твердість

матеріалу. Стрілка індикатора приладу

Роквелла показує не цю різницю, а

величину (100 - в)

по чорній шкалі С

або А

та (130 - в)

по червоній шкалі В,

де в

= (h1

– h0)

/ 0.002; h1

і h0

глибина вдавлювання індентора при

прикладанні відповідно повного та

попереднього навантаження; 0.002 - умовна

одиниця твердості (ціна поділки шкали

індикатора приладу) (див. рис. 5.1)..

Одиниця твердості

за Роквеллом - безрозмірна величина,

що відповідає осьовому переміщенню

індентора на 0.002 мм. Твердість за

Роквеллом позначається так: НRВ

30, НRС

60, НRА

80, тобто твердість 30 за шкалою В,

60 - за шкалою С, 80 - за шкалою А. Числа НRА

можна перевести на числа НRС

за формулою НRС

= 2НRА –

104.

1.1.3 Твердість

за Віккерсом.

При стандартному вимірюванні твердості

за Віккерсом в поверхню зразка вдавлюється

алмазний індентор у формі чотиригранної

піраміди з кутом при вершині 136° під

дією навантаження Р,

яке вибирають в межах 49...1176 Н

(5...120 кГ)

на протязі 5...10 с

(ГОСТ 2999-75). В результаті вимірювання

на поверхні зразка утворюється відбиток

у вигляді ромба, діагональ якого

вимірюється спеціальним мікроскопом.

Таблиця 5.1

– Умови вимірювання твердості за

Роквеллом Приблизна

твердість за Брінеллем, кГ/мм2 Сфера

застосу- вання Шкала

приладу Роквелла

Тип індентора

Наванта-ження

Р, Н

Межі вимірю-

вання твердості за шкалою Роквелла Більше

700

Надтверді

матеріали, цементовані сталі наплавленні

та напиленні поверхні А

чорна Алмазний

конус 600 70...90 230...

700

Тверді та термічно

оброблені сталі зміцненні

поверхні С

чорна Алмазний

конус 1500 20...67 60...230 М’які

матеріали В

червона Стальна

кулька 1000 25...100

Схема вимірювання

твердості за Роквеллом приведена на

рис. 5.1.

Рисунок 5.1

- Схема вимірювання твердості за

Роквеллом

Число твердості

за Віккерсом НV

визначають діленням навантаження Р на

площу бічної поверхні отриманого

пірамідального відбитка F:

HV

= 2 P sin (

/ 2) / d2

= 1.854 P

/ d2,

де d

- середнє арифметичне двох діагоналей

відбитка;

= 136

- кут при вершині піраміди.

Твердість вимірюють

в кГ/мм2

і записують НV

200 без вказування одиниці вимірювання,

або в Н/м2

і записують з вказуванням одиниці

вимірювання, наприклад, НV

2000 МПа.

Числа НВ

і НV

близькі за абсолютною величиною, однак

тільки до значення приблизно НВ

400. Вище цих значень метод Брінелля дає

спотворені результати внаслідок

залишкової деформації стальної кульки.

Алмазна піраміда в методі Віккерса

дозволяє визначати твердість практично

будь-яких металевих матеріалів. Ще

більш важлива перевага цього методу

полягає у суворому співставленні чисел

твердості НV будь-яких матеріалів,

випробуваних при різних навантаженнях.

З інших динамічних

методів оцінки твердості слід відмітити

метод ударного відскоку (метод Шора) -

ГОСТ 23273-78. Твердість визначають за

допомогою бойка з алмазним наконечником,

що падає з фіксованої висоти Н (рис. 9).

При падінні бойка вагою q з висоти Н

енергія удару витрачається на незворотний

процес пластичної деформації та на

пружну деформацію, яка повертається

бойку у вигляді енергії пружного

відскоку А2

= h

q. Повна

енергія удару буде А1

= H

q. Енергія,

що пішла на залишкову деформацію, буде

А = А1

– А2

= q (H – h).

Таким чином, чим більша енергія пішла

на залишкову деформацію, тим більш

м'який матеріал і менша висота відскоку

бойка h.

Висота відскоку

бойка фіксується положенням стрілки

на шкалі індикатора. Шкала має 140 поділок

для оцінки висоти відскоку. Відскоку

в 100 поділок відповідає твердість

загартованої високовуглецевої сталі.

Число твердості за Шором позначається

HSD.

Перевагою цього методу є можливість

перевірки твердості шліфованих деталей

без порушення якості поверхні.

Останнім часом

широко втілюється ультразвуковий метод

вимірювання твердості

Рисунок 5.2

- Схема вимірювання твердості за методом

Шора

Порядок

виконання роботи

Ознайомитися

з деталями, для яких планується виконати

вимірювання твердості відновлених

поверхонь.

2.Виміряти твердість

наплавлених деталей:

- наплавлення з

легуванням хромом та вуглецем;

- наплавлення з

легуванням хромом;

- наплавлення без

легуючих елементів;

3. Виміряти твердість

поверхонь, що не підлягали наплавленню.

4. Виміряти

твердість напилених деталей.

5. Виміряти твердість

зразків, що не підлягали наплиленню.

Обладнання,

інструмент, прилади.

1. Набір відновлених

деталей (наплавлених, напилених).

2. Твердомір

Роквела, Вікерса.

3. Штангенциркуль.

4. Мікрометр.

Зміст звіту

1. Мета і порядок

виконання роботи.

2. Короткі відомості

про вимірювані зразки та використовуваний

прилад для вимірювання твердості.

3. Результат

вимірювання твердості наплавлених

поверхонь зразків.

4. Гістограма

залежності твердості відновлених

поверхонь деталей в залежності від

способу відновлення.

5. Гістограма

залежності твердості поверхонь,

відновлених наплавленням, від способу

легування.

6. Висновки по

роботі.

Питання для

самоконтролю

1. Методика

вимірювання твердості поверхні деталі.

2. Фактори, впливають

на твердість наплавленої поверхні

деталі.

3. Порівняльна

характеристика твердості поверхні

деталі, відновленої наплавленням, і

поверхні, що не піддавалася наплавленню.

4. Фактори, що

впливають на твердість поверхні деталі,

відновленої напиленням.

5. Порівняльна

характеристика твердості поверхонь,

що мають наплавлення з використанням

різних легуючих елементів.

Мета

роботи

- навчитися експериментальне визначати

розмір та форму фігури напилення та

вивчити вплив на неї режимних та

конструктивних параметрів розпилювача.

Дозвукові

розпилювачі генерують, як правило,

турбулентний струмінь, для якого

температура й швидкість газу швидко

зменшуються як з віддаленням від зрізу

сопла в осьовому напрямку, так і в

кожному перерізі потоку при переміщенні

від осі в радіальному напрямку. В

плазмових розпилювачах практично

відсутня початкова ділянка струменя

з постійними значеннями температури,

швидкості й ентальпії газу. В результаті

область ефективного нагріву та

прискорення матеріалів за зрізом сопла

різко обмежена як у радіальному так і

в осьовому напрямку. Для кожної точки

потоку частинок різниця температури

й швидкості від частки до частки може

досягати і навіть перевищувати 500 - 600

К

та 50 - 80 м/с

відповідно.

Спостерігається

тенденція зниження середньої температури

й швидкості частинок дисперсної фази

від осі потоку до периферії. Таким чином

для газодисперсного потоку, який

генерується при напиленні, характерна

суттєва неоднорідність стану частинок,

яка носить статистичний характер і є

наслідком неоднорідності гранулометричного

складу порошку, умов його завантаження,

а також неоднорідності самого потоку,

в тому числі наявності турбулентних

пульсацій його параметрів.

Неоднорідність

умов завантаження потоку дисперсним

матеріалом, а також його нагріву й

прискорення неминуче приводить до

неоднорідності умов формування покриття.

Це найбільш чітко може бути виявлено

при напиленні нерухомим розпилювачем

на нерухому основу - в точку.

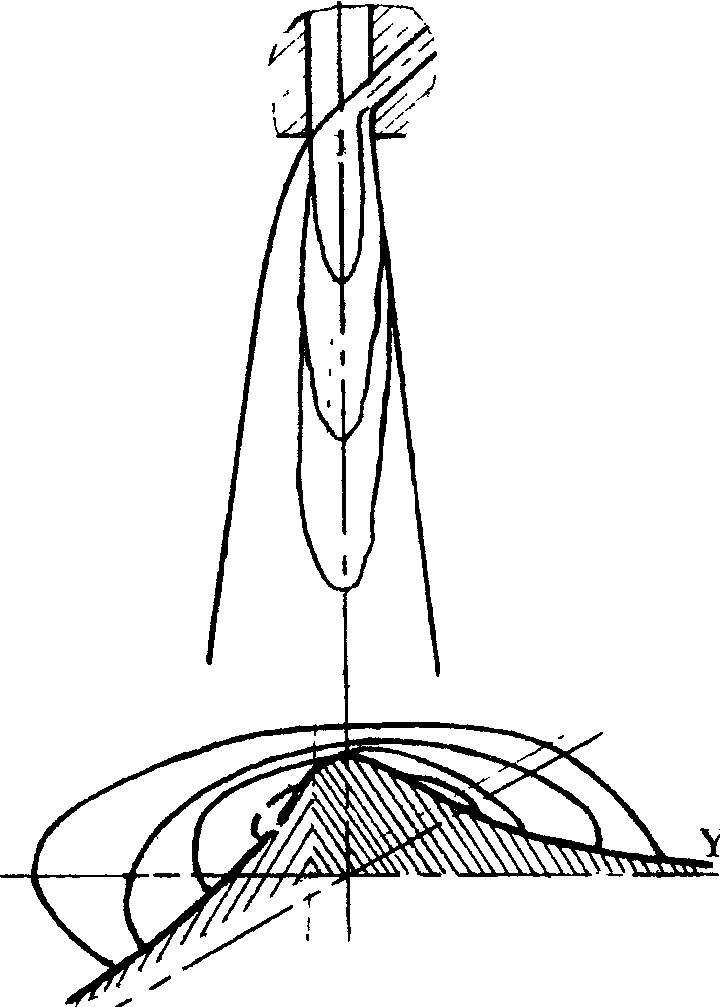

Вивчення

топографії фігури напилення (металізаційної

фігури) в умовах подачі дисперсного

матеріалу через один отвір, який

розміщений радіально під деяким кутом

до осі потоку (найбільш поширена схема

подачі дисперсного матеріалу), показує,

що центр плями напилення - точка

максимальної товщини фігури напилення,

яка утворилась, не збігається з центром

струменя. Кут між осями складає 1,2 - 2°.

Тому із збільшенням дистанції напилення

відстань між геометричними центрами

струменя й плями напилення стає значною.

В

перерізі фігура напилення несиметрична

відносно центра плями, а її профіль у

загальному випадку не може бути описаний

нормальним розподілом Гауса. Але в разі

розподіленої подачі матеріалу у

високотемпературний струмінь і

відсутності закрутки газу на виході

із сопла розпилювача, можна з деяким

застереженням використовувати для

опису форми перерізу фігури напилення

Гаусову криву:

де у

- товщина покриття на осі фігури

напилення; Y

- відстань від осі фігури; r0

- радіус розсіювання (звичайно приймають

як відстань від центру плями на якій

товщина покриття складає 0,05

у0).

Радіус розсіювання

залежить від конструкції розпилювача

й режиму напилення і визначається кутом

розкриття двофазного потоку.

Величину

у0

можна визначити з виразу:

y0

= Gn

KBM/1,77ρr00,

(6.2)

де Gn

- витрата порошку, кг/с;

ρ

- густина матеріалу порошку, кг/м3;

КВМ

- коефіцієнт використання матеріалу;

0

- швидкість лінійного переміщення

розпилювача, м/с

(в нашому випадку (0=0).

Устаткування для

газотермічного напилення.

Порошки для

напилення.

Сталеві

пластинки розміром 100х100х3 мм.

Штангенциркуль.

Лінійка металева

вимірювальна.

Кронциркуль

1.

Скласти план експерименту згідно із

завданням викладача.

2.

Підготувати до роботи установку

газотермічного напилення.

3.

Просушити порошок і розділити його

за фракціями менше 63 мкм,

63 - 100 мкм,

більше 120 мкм.

4.

Засипати відому кількість потрібної

фракції порошку до дозатора-живильника

і протарувати його, визначивши

продуктивність у г/с

(кг/с).

5.

Підготувати зразки, піддавши їх

абразиво-струменевій обробці.

6.

Ввімкнути установку. Установити згідно

з планом експерименту необхідні режимні

параметри і провести напилення. Час

напилення фіксується й визначається

шляхом візуального спостереження за

ходом формуваня фігури напилення.

7.

Змінити режимні параметри згідно з

планом і здійснити напилення на інші

пластини. Результати занести до таблиці

6.1.

8.

Вимкнути установку.

9.

Провести вимірювання розмірів фігури

напилення для всіх зразків по товщині

і в плані (рис. 6.2). За границю фігури

прийняти точку, де товщина покриття

складає 0,05у0.

10.

За результатами вимірювання побудувати

графіки залежності Y=f(r)

для конкретних параметрів напилення.

11.

Розрахувати параметри фігури напилення

за формулою (6.1) і

(6.2)

Рисунок

6.1

- Формування матеріалу, який напилюється

у нерухомій плямі

Рисунок.

6.2

- Точки вимірювання розмірів фігури

напилення.

Таблиця

6.1 Тип

матеріалу

dч,

мм

Qс,

м3/год

І,

А

U, B

L,

мм

Pтг,

МПа

t,

c

KBM

y0,

мм

r0,

мм

Gn,

кг/с

1.

Якою залежністю можна з деякими

припущеннями описати форму фігури

напилення?

2.

Які фактори впливають на характерні

розміри фігури напилення?

3. Які причини

викликають несиметричність фігури

напилення?

4.

Як буде впливати на структуру покриття

специфічна форма фігури напилення?

Мета

роботи

- вивчити вплив різних факторів напилення

на величину внутрішніх напружень, зви

видихають на поверхні розділу

"основа-покриття".

Внутрішні

напруження є наслідком термічних умов

напилення, різниці у теплофізичних

властивостях матеріалів покриття й

основи, фазових перетворень та інших

причин. Вони з'являються у процесі

кристалізації та охолодження як окремих

частинок, так і всього покриття в цілому.

У

напилених покритях виникають внутрішні

напруження трьох видів, внутрішні

напруження першого роду - виникають у

макрооб'ємах покриття; внутрішні

напруження другого роду - виникають у

результаті локальних неоднорідностей

і деформації в окремих частинках;

внутрішні напруження третього роду -

виникають в окремих зернах і є наслідком

деформації кристалічної ґратки.

Напруження

другого та третього родів викликані

високими швидкостями охолодження

частинок, які супроводжуються значними

імпульсними навантаженнями при ударі

їх об напилювану поверхню. Малий проміжок

часу проходження цих процесів не

дозволяє пройти процесам релаксації.

Напруження цих двох типів врівноважуються

в об'ємі частинок, що закристалізувалися,

тому практично не викликають шкідливих

наслідків у покриттях.

Напруження

першого роду виникають через різницю

коефіцієнтів термічного розширення

матеріалу покриття n

та матеріалу основи 0

і поділяють на тимчасові (термічні) та

постійні (залишкові).

Тимчасові

напруження діють лише протягом нагріву

або охолодження виробу і виникають

через різницю температурних залежностей

коефіцієнтів термічного розширення

основи та покриття. Наприклад, при

кімнатній температурі коефіцієнти

термічного розширення покриття й основи

можуть бути приблизно однаковими, але

при нагріванні у покритті й основі

виникають суттєві напруження Це

викликано незбігом ходу кривих розширення

покриття та основи. Тимчасові напруження

переходять у постійні, якщо після

охолодження система не повертається

до стану рівноваги.

Постійні

напруження пов'язані з постійною

різницею у коефіцієнтах термічного

розширення покриття та основи, що

зберігаються за будь-яких температур.

Внутрішні

напруження призводять до зниження

міцності зчеплення і швидкого руйнування

покриттів, особливо у місцях із малим

радіусом заокруглення на зовнішніх

поверхнях.

Якщо

n>

0,

то

при охолодженні основа стискається у

меншій мірі й покриття знаходиться під

дією напружень розтягування. Якщо

n0,

то покриття знаходяться під дією

напружень стискання. Напруженням

розтягування прийнято приписувати

знак «+», а напруженням стискання «-».

При напруженнях стикання, які перевищують

допустимі значення, покриття відстають

від рівної або вигнутої основи, а при

напруженнях розтягування в них виникають

тріщини. Разом із тим, напруження

стискання більш прийнятні порівняно

з напруженнями розтягування, оскільки

матеріали, особливо оксидні, мають

більш високу міцність на стискання,

ніж на розтягування.

Для тіл

простої форми (циліндр, пластина)

напруження, які виникають через різницю

коефіцієнтів термічного розширення

покриття й основи, можуть бути обчислені

з використанням положень теорії

термопружності. Так, для пластини

напруження n,

що виникають у покритті вздовж поверхні

розділу "покриття - основа",

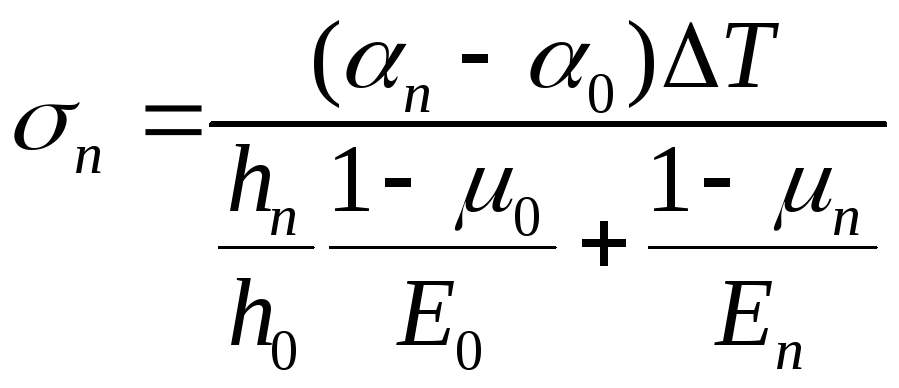

виражаються рівнянням:

де n

та 0

- коефіцієнти термічного розширення

відповідно покриття та основи; ΔТ

- різниця між температурою твердіння

покриття та кімнатною або робочою

температурою; hn

та h0

- товщина відповідно покриття та основи;

Еn

та E0

модуль

пружності відповідно покриття та

основи.

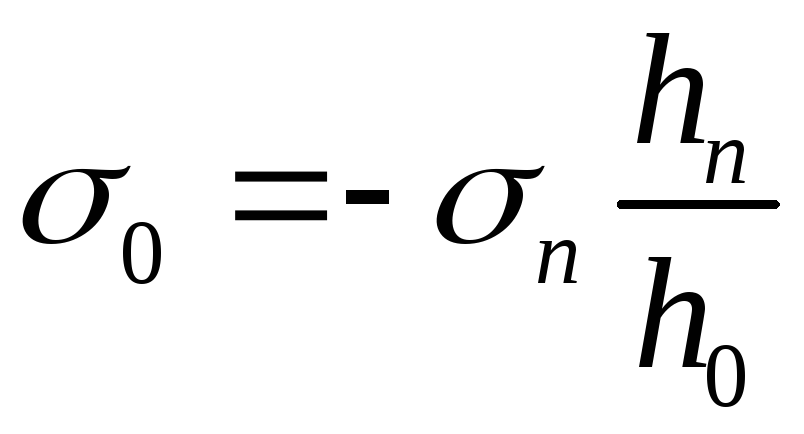

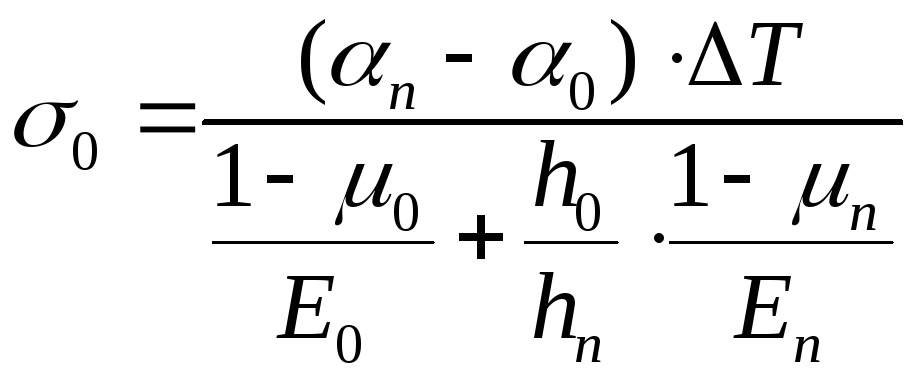

Напруження в

основі мають зворотний знак і пов'язані

з напруженнями у покритті співвідношенням:

або

Таким

чином, на залишкові напруження впливають

механічні властивості основи та

покриття, їх товщини та різниця

температур.

Існує

кілька способів регулювання напружень

у напилених покриттях:

1)

вибір матеріалів основи та покриття з

близькими коефіцієнтами термічного

розширення;

2)

регулювання термічного впливу газового

струменя зміною дистанції напилення,

швидкості переміщення плями напилення,

застосуванням системи охолодження

основи та екранування високотемпературного

струменя;

3)

зменшення модуля пружності матеріалу

покриття, наприклад за рахунок введення

добавок пластичного компонента;

4)

використання багатошарових і градієнтних

покриттів, що забезпечують повільну

зміну властивостей матеріалу покриття;

5)

вибір товщини покриття, що забезпечує

допустимий рівень напружень;

6)

армування матеріалу покриття безперервними

або дискретними волокнами чи дротом;

7)

зміна форми поверхні, що напиляється.

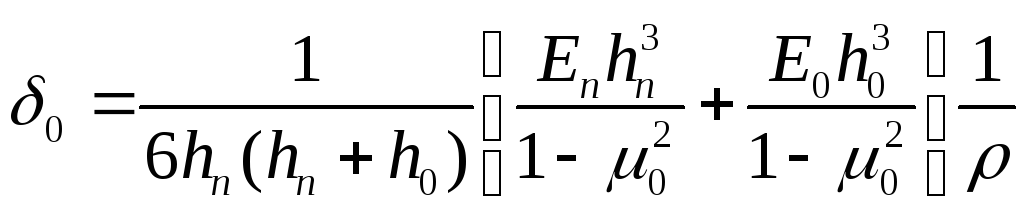

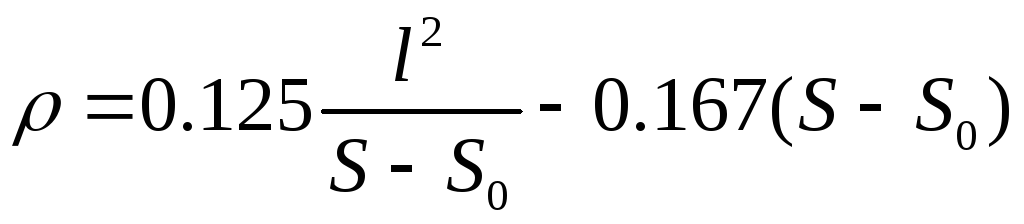

Експериментально розмір напружень в

основі може бути оцінений за прогином

тонкої пластини з покриттям:

де ρ

-

радіус кривини пластини з покриттям,

l

-

довжина пластини;

S

- стріла прогину пластини після напилення;

S0

- початкова стріла прогину.

1.

Установка для напилення.

2.

Сталева пластина розміром 130х10х1 мм.

3.

Штангенциркуль.

За

заданими вихідними даними розрахувати

величини напружень у покритті та основі

за (5.1) - (5.3). Після струменево-абразивної

обробки однієї сторони стальної

пластини, виміряти товщину пластини

h0

.

У разі жолоблення пластини виміряти

значення стріли прогину S0.

Підготувати до роботи установку УПУ-ЗД.

Установити пластину для нанесення

покриття. Увімкнути установку і

встановити заданий режим роботи. Після

закінчення напилення покриття і

охолодження пластини виміряти

штангенциркулем товщину пластини з

покриттям (h0

+

hn)

та стрілу прогину пластини з покриттям

S.

За одержаними даними вимірювань

обчислити величину радіуса кривини за

(5.5) і напружень у пластині після напилення

покриттів (5.4). Результати записати у

таблицю. Порівняти практичні та

теоретичні значення величин напружень.

Обговорити одержані результати та

зробити висновки.

Таблиця 5.1 –

Властивості матеріалів покриття

Матеріал

Е

Тпл,

0С Al

W

Cu

Pb

Ag

Сірий чавун

Сталь

ZrO2 Al2O3

7.1

3.9

12.3

1.6

7.9

10.8

20.6

17.5 36.0

0.34

0.29

0.35

0.44

0.37

0.22

0.28

0.40 0.40

26.1

4.5

17.8

27.5

20.1

10.0

13.5

7.7 6.8

660

3380

1083

327

960

1200

1500

2690 2040

1.

Які основні причини виникнення внутрішніх

напружень у покритті при газотермічному

напиленні?

2.

Які види напружень виникають у

газотермічних покриттях?

3.

Як впливають внутрішні напруження на

силу зчеплення покриття з основою?

4.

Як можна впливати на внутрішні напруження

газотермічних покриттів?

Таблиця

5.2 – Вихідні дані та умови експерименту

до лабораторної роботи Номер

варіанта

Умови розрахунку

Умови експерименту

Основа

Покриття

h0,

мм

hв,

мм

Дистанція

напилення

Струм І,

А 1 2 3 4 5 6 7

1

Сталь Al

1

0.3

100 400

2 W

1

0.3

100 400

3 Cu

1

0.3

100 400

4 Pb

1

0.3

100 400

5 Ag

1

0.3

100 400

6 Al

1

0.3

150 500

7 W

1

0.3

150 500

8 Cu

1

0.3

150 500

9 Pb

1

0.3

150 500

10 Ag

1

0.3

150 500

11

Сірий

чавун Al

1

0.3

100 400

12 W

1

0.3

100 400

13 Cu

1

0.3

100 400

14 Pb

1

0.3

100 400

15 Ag

1

0.3

100 400

16 Al

1

0.3

150 500

17 W

1

0.3

150 500

18 Cu

1

0.3

150 500

19 Pb

1

0.3

150 500

20 Ag

1

0.3

150

500

21

Сталь

Al2O3

1

0.3

100

400

22

ZrO3

1

0.3

100 400

23

Al2O3

1

0.3

150 500

24

ZrO3

1

0.3

150 500

25

Al2O3

1

0.3

100 400

26

ZrO3

1

0.3

100 400

27

Al2O3

1

0.3

150 500

28

ZrO3

1

0.3

150

500

1

80Методичні вказівки

7.050504 - Відновлення та підвищення зносостійкості деталей і конструкцій

Укладачі: Жанна Павлівна Дусанюк Олена Павлівна Шиліна

Визначення розмірів та форми фігури напилення

Дослідження впливу умов напилення на розмір внутрішніх напружень у системі “основа-покриття” Лабораторна робота №1

Лабораторна робота №2

Короткі теоретичні відомості

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Обладнання, прилади

Лабораторна робота №3

Лабораторна робота №4

Лабораторна робота № 5

Лабораторна робота №6 визначення розмірів та форми фігури напилення

Теоретичні відомості

![]() , (6.1)

, (6.1)Матеріали та обладнання

Порядок виконання роботи

Контрольні запитання

Лабораторна робота №7 дослідження впливу умов напилення на розмір внутрішніх напружень у системі “основа-покриття”

Теоретичні відомості

(5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3) (5.4)

(5.4) (5.5)

(5.5)Матеріали та обладнання

Порядок виконання роботи

![]() 10-10

,

Па

10-10

,

Па

![]() 106,

К-1

106,

К-1

Контрольні запитання

2

79

3

78

4

77

5

76

6

75

7

74

8

73

9

72

10

71

11

70

12

69

13

68

14

67

15

66

16

65

17

64

18

63

19

62

20

61

21

60

22

59

23

58

24

57

25

56

26

55

27

54

28

53

29

52

30

51

31

50

32

49

33

48

34

47

35

46

36

45

37

44

38

43

39

42

40

41