- •Технология конструкционных материалов

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Технология конструкционных материалов

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензент:

- •Содержание

- •Введение

- •Лабораторная работа № 1 испытания на растяжение. Определение механических свойств

- •4. Методика проведения работы и содержание отчета

- •Лабораторная работа № 2 определение ударной вязкости металлов

- •Испытательная машина

- •3. Необходимые оборудование, приборы, материалы

- •4. Методика проведения работы и содержание отчета

- •4.1. Порядок проведения опыта

- •4.2. Оформление отчёта по лабораторной работе

- •Лабораторная работа № 3 испытания на твердость

- •Лабораторная работа № 4 изготовление отливки в разовой литейной форме

- •Лабораторная работа № 5 изучение влияния пластической деформации на свойства металлов

- •Лабораторная работа № 6 ручная дуговая сварка и её применение

- •5. Необходимые приборы, оборудование и материалы

- •Лабораторная работа № 7 газовая сварка и резка металлов

- •5. Необходимые материалы, оборудование, инструмент

- •Выбор номера наконечника сварочной горелки в зависимости от толщины свариваемого металла

- •Выбор угла наклона сварочной горелки к оси сварного шва в зависимости от толщины свариваемого металла

- •Выбор диаметра присадочной проволоки в зависимости

- •Пропан-бутано-кислородная сварка

- •Режимы пропан-бутано-кислородной сварки

- •Лабораторная работа № 8

- •Лабораторная работа № 9

- •Зенкеры

- •Развертки

- •Метчики

- •Лабораторная работа № 10 изучение устройства и работы фрезерного станка. Режущий инструмент

- •Горизонтально-фрезерные станки

- •Вертикально-фрезерные станки

- •Лабораторная работа № 11 обработка заготовок на шлифовальных станках

- •Примеры применения шлифовальных кругов в зависимости от их твёрдости

- •Элементы режима резания при плоском шлифовании

- •Максимально допустимые окружные скорости шлифовальных кругов

- •Технология конструкционных материалов

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •241037, Брянск, проспект Станке Димитрова, 3

Лабораторная работа № 9

ИЗУЧЕНИЕ УСТРОЙСТВА И РАБОТЫ ВЕРТИКАЛЬНО- - -СВЕРЛИЛЬНОГО СТАНКА. РЕЖУЩИЙ ИНСТРУМЕТ

1. ЦЕЛЬ РАБОТЫ: Изучить устройство и работу вертикально-сверлиль-ного станка, ознакомится с основными видами сверлильного инструмента и их применением.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси (главного движения) и поступательного движения вдоль оси (движения подачи), т.е. оба движения на сверлильном станке сообщают инструменту.

На рисунке 1 представлен общий вид вертикально-сверлильного станка. На фундаментной плите 1 смонтирована колонна 2. В верхней части колонны расположена коробка скоростей 6, через которую шпинделю с режущим инструментом сообщают главное вращательное движение. Движение подачи (поступательное вертикальное) инструмент получает через коробку подач 5, расположенную в кронштейне 4. Заготовку устанавливают на столе 3. Стол и кронштейн имеют установочные перемещения по вертикальным направляющим колонны 2. Совмещение оси вращения инструмента с заданной осью отверстия достигается перемещением заготовки.

Рисунок 1 - Общий вид вертикально-сверлильного станка

На сверлильных станках выполняют сверление, рассверливание, зенкерование, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Для одновременной обработки нескольких отверстий применяют многошпиндельные вертикально-сверлильные станки. Шпиндели на этих станках устанавливают в сверлильной головке в зависимости от расположения отверстий в заготовке.

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами.

Сверла

Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Наиболее распространенный для сверления и рассверливания инструмент - спиральное сверло (рисунок 2, а), состоящее из рабочей части 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 служит упором при выбивании сверла из отверстия шпинделя.

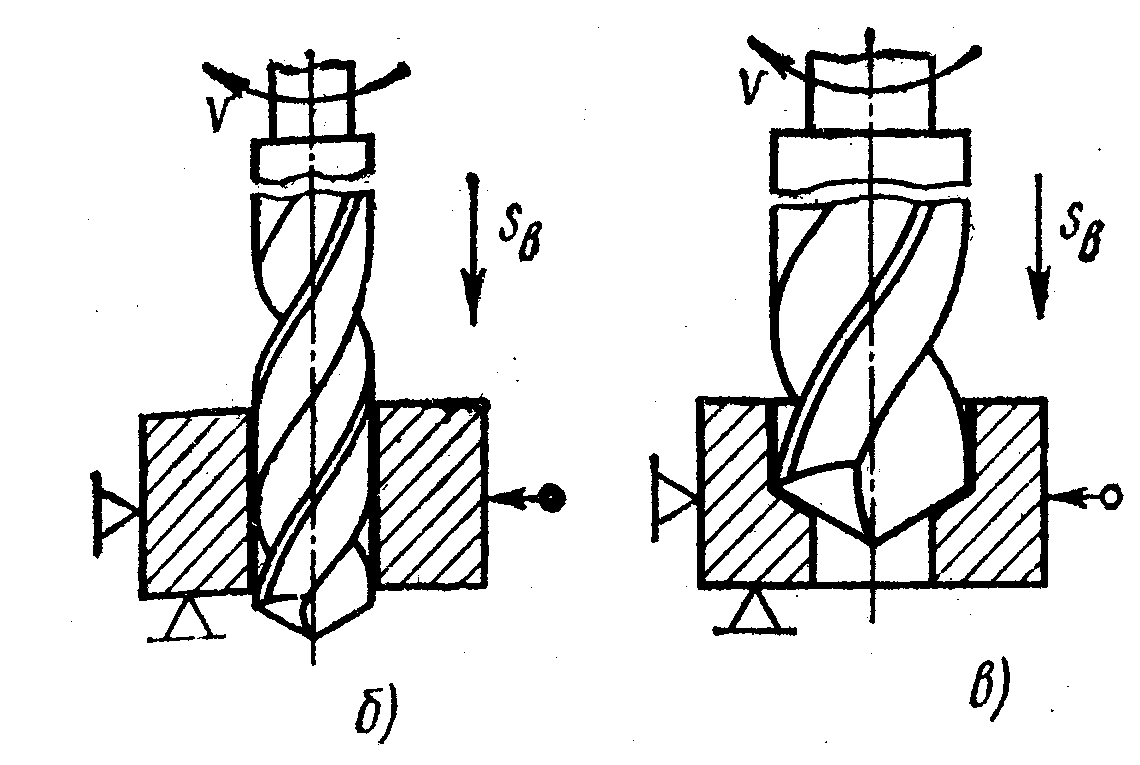

Сверлами проводят сквозное сверление (рисунок 2, б) и рассверливание (рисунок 2, в).

Рисунок 2 - Спиральное сверло:

а – общий вид; б – сквозное сверление; в – рассверливание

Сверлением обрабатывают отверстия диаметром до 80 мм, причем сверлят диаметры до 30 мм, а большие рассверливают после предварительного сверления. Сверление применяется как предварительная обработка при изготовлении точных отверстий.

Имеются сверла специальных конструкций. Центровочные сверла (рисунок 3, а) предназначены для формирования углублений с торца валов, с помощью этих углублений заготовка устанавливается на центрах станка. Отверстия протяженностью более 3…5 диаметров являются глубокими, поэтому для их обработки нужны специальные сверла для глубокого сверления: шнековые (рисунок 3, б), специальные ружейные одно- и двустороннего резания (рисунок 3, в) и кольцевого сверления (рисунок 3, г).

Рисунок 3 - Специальные сверла:

а – центровочное; б – шнековое; в – ружейное;

г – кольцевого сверления