4535302416 150

Рис. 10.15. Контрольный листок для регистрации данных

5. Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "Прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

6. Построение столбиковой диаграммы Парето (рис. 10.16): на миллиметровой бумаге строят столбчатый график, где каждому виду дефекта (брака) соответствует прямоугольный столбик.

По оси абсцисс располагают виды дефектов в порядке убывания суммы потерь так, чтобы в конце стояли виды с наименьшими значениями, а в конце – группа «Прочие».

По оси ординат – в количественном выражении виды дефектов.

А

Б В Г Прочие

Рис. 10.16. Столбиковая диаграмма Парето, показывающая связь между

видами дефектов и числом дефектных изделий.

7. Подсчитывают кумулятивную сумму и строят кумулятивную кривую. К значению самой большой в числовом отношении группе дефектов, последовательно добавляют следующие по рангу числовые значения следующих групп. Общую сумму числа дефектов принимают за 100%.

8. Аналогично строится диаграмма по причинам (факторам), отражающим причины возникающих несоответствий в процессе производства продукции (рис. 10.17).

9. По оси абсцисс отложены причины возникновения несоответствий в порядке убывания количества вызванных ими дефектов (ошибок, проблем качества), а по оси ординат – в количественном отношении сами дефекты, ошибки, проблемы.

Подсчитывается кумулятивная сумма, как в численном, так и в накопленном (кумулятивном) процентном выражении.

Принцип Парето: 20% причин дают 80% результата проблем (несоответствий).

Рис. 10.17. Диаграмма Парето, отражающая причины возникающих

несоответствий

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение именно этих проблем.

Часто при использовании диаграмм Парето применяют ABC-анализ. Расположив анализируемые факторы в порядке убывания значений, их группируют следующим образом.

1. К группе А относят три фактора, превосходящие по величине все остальные.

2. К группе В относят следующие три фактора, примыкающие к группе А.

3. Группа С будет состоять из оставшихся факторов, включая «прочие факторы».

При анализе стоимостных факторов на группу А обычно приходится 70-80% всех затрат; на группу В — 10-25% затрат и на группу С — 5-10% затрат, связанных с ошибками и дефектами работы. Группирование по методу ABC дает возможность устанавливать различную степень жесткости контроля для каждой из трех групп факторов. Очевидно, что более жесткий контроль необходим факторам, входящим в группу А.

Области применения диаграмм Парето:

• финансово-экономическая (анализ прибыли предприятия по видам продукции, анализ себестоимости по статьям затрат, анализ затрат на контроль качества по факторам контроля и т. д.);

• производственная (пооперационный анализ качества продукции, анализ числа отказов по видам оборудования, анализ числа дефектов продукции по дням недели и т. д.);

• сбытовая (анализ выручки по видам продукции, анализ поступивших рекламаций по их содержанию, анализ числа возвратов по видам продукции и др.);

• снабженческая (анализ потерь от избыточных запасов по видам сырья и материалов, анализ срыва поставок по поставщикам и т. д.);

• делопроизводственная (анализ числа ошибок в документации по видам документов, анализ срыва сроков оформления документов и т. д.).

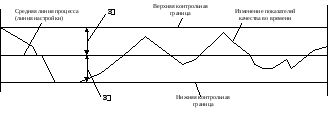

Контрольные карты. Это специальный вид диаграммы, впервые предложенный У. Шухартом (рис. 10.18). Они отображают характер изменения показателя качества во времени.

Контрольные карты — самый важный метод статистического контроля качества. Не будет преувеличением сказать, что управление качеством началось именно с контрольных карт Шухарта.

Рис.10.18. Общий вид контрольной карты

В основе метода построения контрольных карт лежит представление о вариабельности рассматриваемого процесса. Любой процесс, даже великолепно отлаженный, подвержен вариабельности. Вариабельность может иметь разную природу.

Если вариабельность проявляется только вследствие присущего системе разброса, то можно ожидать, что результаты будут относительно стабильны и предсказуемы. В таких случаях отклонения каких-то показателей от эталонов можно рассматривать как случайные. В процесс не стоит вмешиваться.

Другое дело, когда на естественный разброс накладывается особая вариабельность, обусловленная деятельностью людей, участвующих в процессе. Здесь вмешательство в процесс не только уместно, но и желательно. Более того, такое вмешательство приведет к требуемым результатам наиболее дешевым и быстрым способом. Такой механизм, основанный на диагностическом анализе с помощью контрольных карт Шухарта, существенно снижает риски принятия неэффективных управленческих решений.

Контрольная карта (Control chart) - это разновидность графика, который отличается наличием контрольных границ, обозначающих допустимый диапазон разброса характеристик в обычных условиях течения процесса. Выход характеристик за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин и принятия соответствующих мер (рис. 10.19).

Рис. 10.19. Контрольная карта:

НКП - нижний контрольный предел;

СЛ - средняя линия;

ВКП - верхний контрольный предел.

Существует два вида контрольных карт — по качественным и количественным признакам.

Контрольные карты по количественным признакам — это, как правило, сдвоенные карты, одна из которых изображает изменение среднего значения процесса, а другая — разброса процесса. Разброс может вычисляться на основе размаха процесса R (разницы между наибольшим и наименьшим значением) или на основе среднеквадратического отклонения процесса .

Контрольные карты по качественным признакам включают виды, когда подсчитывается доля дефектных изделий в переменном и постоянном объемах выборки. Подсчитывается также число дефектов в одной выборке и число дефектов на одно изделие в выборке.