- •1. Строение металлов. Кристаллизация.

- •1.1. Атомно-кристаллическое строение металлов

- •1.2. Полиморфизм металлов.

- •1.3. Дефекты кристаллического строения металлов

- •1.4. Кристаллизация металлов

- •1.4.1. Термодинамические условия кристаллизации

- •1.4.2. Кинетика процесса кристаллизации. Критический зародыш.

- •1.4.3. Структура металла

- •2. Механические свойства металлов

- •2.1.1. Характеристики прочности

- •2 .1.2. Характеристики пластичности

- •2.2. Методы определения твердости металлов

- •2.3. Характеристики механических свойств, определяемые при динамических нагрузках

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •3.Пластическая деформация и рекристаллизация

- •3.1. Изменение структуры и свойств металлов при пластической деформации

- •3.2 Влияние нагрева на структуру и свойства деформированного металла

- •3.2.1. Возврат

- •3.2.2. Рекристаллизация

- •4. Теория металлических сплавов

- •4.1. Компоненты и фазы в металлических сплавах

- •4.1.1. Твёрдые растворы

- •4.1.2. Химические соединения

- •4.2. Диаграммы фазового равновесия (диаграммы состояния)

- •4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии

- •4.2.2 Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

- •4.3. Связь диаграмм состояния со свойствами сплавов

- •5. Железо и сплавы на его основе

- •5.1. Компоненты и фазы в системе Fe-c

- •5.2. Диаграмма состояния железо-цементит

- •5.3. Структуры железоуглеродистых сплавов в равновесном состоянии

- •5.4. Серые чугуны

- •5.5. Влияние углерода и постоянных примесей на свойства стали

- •5.6. Легирующие элементы в сталях

- •5.6.1. Фазы в легированных сталях

- •5.6.2. Влияние легирующих элементов на свойства стали

- •5.6.3. Влияние легирующих элементов на полиморфизм железа

- •5.6.4. Структурные классы легированных сталей в равновесном состоянии

- •6. Теория термической обработки стали

- •6.1.Превращение перлита в аустенит при нагреве

- •6.2. Превращения переохлаждённого аустенита

- •6.2.1. Диаграмма изотермического распада переохлаждённого аустенита

- •6.2.2. Перлитное превращение

- •6.2.3. Мартенситное превращение

- •6.2.4. Промежуточное (бейнитное) превращение

- •6.2.5. Превращения аустенита при непрерывном охлаждении

- •6.2.6. Влияние легирующих элементов на распад аустенита

- •6.3. Превращения мартенсита при нагреве (при отпуске)

- •7. Практика термической обработки стали

- •7.1 Отжиг

- •7.2. Нормализация

- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •7.3. Закалка

- •7.4. Отпуск стали

- •7.4.1. Отпускная хрупкость

- •7.5. Закаливаемость и прокаливаемость стали

- •7.6. Способы поверхностного упрочнения сталей

- •7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •7.6.2. Цементация

- •7.6.3. Азотирование

- •8. Стали

- •8.1. Классификация сталей

- •8.2. Маркировка сталей

- •8.3. Конструкционные стали общего назначения

- •8.3.1.Цементуемые стали

- •8.3.2.Улучшаемые стали

- •8.3.3.Рессорно-пружинные стали

- •8.4. Конструкционные стали специального назначения

- •8.4.1. Износостойкие стали

- •8.4.2. Стали, устойчивые против коррозии

- •8.4.3. Жаростойкие стали

- •8.4.4. Жаропрочные стали

- •8.5. Инструментальные стали

- •8.5.1. Стали для режущих инструментов

- •8.5.2. Стали для измерительных инструментов

- •8.5.3. Стали для штампов

- •9. Сплавы цветных металлов

- •9.1. Алюминий и его сплавы

- •9.1.3. Литейные алюминиевые сплавы

- •9.1.4. Порошковые алюминиевые сплавы

- •9.2. Медь и ее сплавы

- •9.2.1. Латуни

- •9.2.2. Бронзы

- •9.2.2.1. Оловянные бронзы

- •9.2.2.2 Алюминиевые бронзы

- •9.2.2.3. Кремнистые бронзы

- •9.2.2.4. Свинцовые бронзы

- •9.3. Подшипниковые сплавы

- •9.4. Титан и его сплавы

2.4. Характеристики механических свойств, определяемые при циклических нагрузках

Многие детали машин (валы, шестерни и др.) работают в условиях знакопеременных (циклических) нагрузок. Разрушение детали под действием циклических нагрузок называют усталостью, а свойство противостоять усталости – выносливостью, которая характеризуется пределом выносливости σ-1.

Усталостные испытания проводят на машинах, создающих в образцах циклические изменения напряжения. Проводят серию испытаний при последовательно уменьшающихся нагрузках, начиная с σ1=0,6σВ, при этом определяют число циклов N до разрушения. По результатам испытаний строят кривую усталости σ=f(N) (рис.11) и определяют предел выносливости, σ-1 – максимальное напряжение, которое выдерживает образец без разрушения бесконечное или базовое число циклов. Для стали за базу принимают 107 циклов. Предел выносливости зависит от состояния поверхности и размера зерна: при полированной поверхности значение σ-1 максимально, при шлифованной – меньше на 10…15%. Чем мельче зерно, тем выше σ-1. Для повышения σ-1 применяют методы поверхностного упрочнения.

Рис. 11. Построение кривой усталости

3.Пластическая деформация и рекристаллизация

3.1. Изменение структуры и свойств металлов при пластической деформации

Механизмы пластической деформации:

скольжение;

двойникование;

межзеренное перемещение (зернограничное скольжение).

Скольжение состоит в сдвиге одной части кристалла относительно другой путем последовательного перемещения дислокаций. В металлах с плотноупакованной решеткой (К12, Г12) кроме скольжения, возможно двойникование – зеркально симметричное смещение одной части кристалла относительно другой.

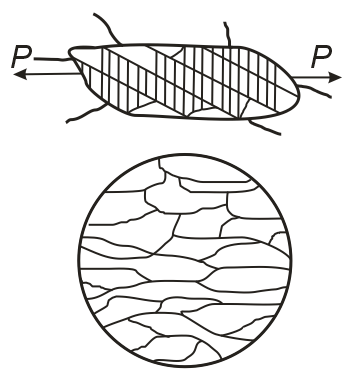

При пластической деформации поликристаллического металла, кроме того, происходит зернограничное скольжение, которое активизирует диффузию дислокаций, вакансий и межузельных атомов. Зерна удлиняются и дробятся, образуется волокнистая структура (рис.12).

При большой пластической деформации под влиянием внешних сил формируется текстура деформации – структура с преимущественной кристаллографической ориентировкой зёрен.

а) б)

Рис. 12. Изменение формы зерна в металле под действием пластической деформации: до деформации (а) и после деформации (б)

В таком состоянии металл анизотропен, т.е. имеет различные свойства в разных направлениях.

Величину деформации характеризуют

степенью пластической деформации e:![]() ,

где Н0 и Н – размер образца до и после

деформации соответственно.

,

где Н0 и Н – размер образца до и после

деформации соответственно.

С увеличением степени пластической деформации прочность и твердость повышаются, а пластичность уменьшается (рис. 13). Упрочнение металла при пластической деформации называется наклепом. Упрочнение вызвано:

увеличением плотности дислокаций rдо 1011…1012 см-2;

искажением кристаллической решетки;

дроблением зерен.

Рис. 13. Влияние степени пластической деформации на механические свойства металла

3.2 Влияние нагрева на структуру и свойства деформированного металла

Структура наклепанного металла – неравновесная. Для снятия наклепа его нужно нагреть, при этом протекают процессы возврата и рекристаллизации.