- •1. Строение металлов. Кристаллизация.

- •1.1. Атомно-кристаллическое строение металлов

- •1.2. Полиморфизм металлов.

- •1.3. Дефекты кристаллического строения металлов

- •1.4. Кристаллизация металлов

- •1.4.1. Термодинамические условия кристаллизации

- •1.4.2. Кинетика процесса кристаллизации. Критический зародыш.

- •1.4.3. Структура металла

- •2. Механические свойства металлов

- •2.1.1. Характеристики прочности

- •2 .1.2. Характеристики пластичности

- •2.2. Методы определения твердости металлов

- •2.3. Характеристики механических свойств, определяемые при динамических нагрузках

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •3.Пластическая деформация и рекристаллизация

- •3.1. Изменение структуры и свойств металлов при пластической деформации

- •3.2 Влияние нагрева на структуру и свойства деформированного металла

- •3.2.1. Возврат

- •3.2.2. Рекристаллизация

- •4. Теория металлических сплавов

- •4.1. Компоненты и фазы в металлических сплавах

- •4.1.1. Твёрдые растворы

- •4.1.2. Химические соединения

- •4.2. Диаграммы фазового равновесия (диаграммы состояния)

- •4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии

- •4.2.2 Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

- •4.3. Связь диаграмм состояния со свойствами сплавов

- •5. Железо и сплавы на его основе

- •5.1. Компоненты и фазы в системе Fe-c

- •5.2. Диаграмма состояния железо-цементит

- •5.3. Структуры железоуглеродистых сплавов в равновесном состоянии

- •5.4. Серые чугуны

- •5.5. Влияние углерода и постоянных примесей на свойства стали

- •5.6. Легирующие элементы в сталях

- •5.6.1. Фазы в легированных сталях

- •5.6.2. Влияние легирующих элементов на свойства стали

- •5.6.3. Влияние легирующих элементов на полиморфизм железа

- •5.6.4. Структурные классы легированных сталей в равновесном состоянии

- •6. Теория термической обработки стали

- •6.1.Превращение перлита в аустенит при нагреве

- •6.2. Превращения переохлаждённого аустенита

- •6.2.1. Диаграмма изотермического распада переохлаждённого аустенита

- •6.2.2. Перлитное превращение

- •6.2.3. Мартенситное превращение

- •6.2.4. Промежуточное (бейнитное) превращение

- •6.2.5. Превращения аустенита при непрерывном охлаждении

- •6.2.6. Влияние легирующих элементов на распад аустенита

- •6.3. Превращения мартенсита при нагреве (при отпуске)

- •7. Практика термической обработки стали

- •7.1 Отжиг

- •7.2. Нормализация

- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •7.3. Закалка

- •7.4. Отпуск стали

- •7.4.1. Отпускная хрупкость

- •7.5. Закаливаемость и прокаливаемость стали

- •7.6. Способы поверхностного упрочнения сталей

- •7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •7.6.2. Цементация

- •7.6.3. Азотирование

- •8. Стали

- •8.1. Классификация сталей

- •8.2. Маркировка сталей

- •8.3. Конструкционные стали общего назначения

- •8.3.1.Цементуемые стали

- •8.3.2.Улучшаемые стали

- •8.3.3.Рессорно-пружинные стали

- •8.4. Конструкционные стали специального назначения

- •8.4.1. Износостойкие стали

- •8.4.2. Стали, устойчивые против коррозии

- •8.4.3. Жаростойкие стали

- •8.4.4. Жаропрочные стали

- •8.5. Инструментальные стали

- •8.5.1. Стали для режущих инструментов

- •8.5.2. Стали для измерительных инструментов

- •8.5.3. Стали для штампов

- •9. Сплавы цветных металлов

- •9.1. Алюминий и его сплавы

- •9.1.3. Литейные алюминиевые сплавы

- •9.1.4. Порошковые алюминиевые сплавы

- •9.2. Медь и ее сплавы

- •9.2.1. Латуни

- •9.2.2. Бронзы

- •9.2.2.1. Оловянные бронзы

- •9.2.2.2 Алюминиевые бронзы

- •9.2.2.3. Кремнистые бронзы

- •9.2.2.4. Свинцовые бронзы

- •9.3. Подшипниковые сплавы

- •9.4. Титан и его сплавы

6.2.4. Промежуточное (бейнитное) превращение

Бейнитное превращение протекает в интервале температур от 500°С до МН (см. рис. 33).

Механизм превращения сочетает в себе элементы диффузионного перлитного и бездиффузионного мартенситного превращений. Бейнит – феррито-цементитная смесь, в которой феррит несколько пересыщен углеродом: Б= Ф0,2%С+Ц.

В диапазоне температур переохлаждения аустенита от 500°С до 350°С образуется верхний бейнит перистого строения, с низкими показателями прочности и пластичности.

В диапазоне температур от 350°С до МН образуется нижний бейнит игольчатого (пластинчатого) строения. Нижний бейнит обладает более высокой твёрдостью и прочностью, чем продукты перлитного превращения.

Бейнитное превращение не идёт до конца, в структуре сохраняется АОСТ.

6.2.5. Превращения аустенита при непрерывном охлаждении

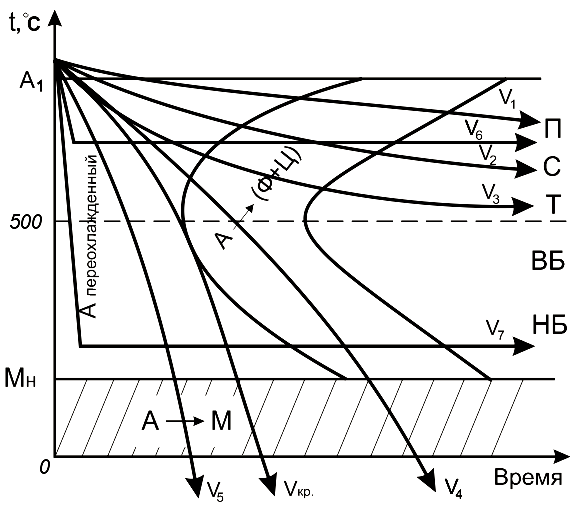

Если на диаграмму изотермического распада аустенита (С-кривую) нанести векторы скоростей охлаждения (рис. 37), то можно определить структуру, получаемую при охлаждении аустенита.

Продукты перлитного превращения получают непрерывным медленным охлаждением. При скорости охлаждения V1 образуется перлит, при V2 - сорбит, V3 – троостит. Эти структуры можно получить также изотермической выдержкой при соответствующей температуре переохлаждения, например, вектор V6 дает структуру сорбита.

Мартенсит получают при непрерывном охлаждении со скоростью больше критической (например, V5). При скорости охлаждения V4 часть аустенита превращается в троостит, часть, ниже точки МН, превращается в мартенсит. Таким образом, формируется структура Т+М+ АОСТ.

Бейнит в углеродистой стали получают только при изотермической выдержке: вектор V7.

Рис. 37. Диаграмма изотермического распада аустенита с нанесенными на нее скоростями охлаждения

6.2.6. Влияние легирующих элементов на распад аустенита

Легирующие элементы влияют на диффузионные процессы и на полиморфное превращение:

в присутствии легирующих элементов снижается диффузионная подвижность углерода,

диффузионная подвижность самих легирующих элементов мала,

легирующие элементы замедляют превращение.

Таким образом, легирующие элементы, находящиеся в твердом растворе, увеличивают устойчивость аустенита к распаду, т.е. сдвигают С-кривую вправо. Кроме того, легирующие элементы понижают точки начала и конца мартенситного превращения, увеличивая количество остаточного аустенита.

6.3. Превращения мартенсита при нагреве (при отпуске)

Структура мартенсита – неравновесная, поэтому нагрев приводит к её распаду с образованием более устойчивых структур (отпуску мартенсита). Основные превращения при отпуске:

Превращение мартенсита (t=100…350°C) сопровождается обеднением твердого раствора углеродом и выделением дисперсных ε-карбидов (~Fe2C):

М →Мобедн+ε–карбиды.

Распад остаточного аустенита (t=200…300°C) происходит по бейнитному механизму с образованием тех же фаз: .

Аост→Мобедн+ε–карбиды.

Получаемую при температурах до 350°C структуру называют мартенситом отпуска. Она состоит из обеднённого углеродом мартенсита и дисперсных ε-карбидов, когерентно связанных с кристаллической решеткой твердого раствора. МОТП сохраняет высокую твердость, но имеет повышенную пластичность по сравнению с мартенситом закалки.

3. Карбидное превращение (t=350…400°C). Завершается диффузионное выделение углерода из α-твёрдого раствора, одновременно ε-карбиды превращаются в цементит:

Мобедн![]() Ф

Ф

ε–карбид(Fe2C)→Fe3C.

Эта высокодисперсная феррито-цементитная смесь называется трооститом отпуска. Образование Тотп сопровождается некоторым снижением прочности и твердости при повышении пластичности и вязкости.

4. Коагуляция и сфероидизация карбидов (t>500°C). Фазовый состав структуры сохраняется, но частицы цементита укрупняются и приобретают сферическую форму. Такую структуру называют сорбитом отпуска, он имеет зернистое строение. СОТП обладает высокой пластичностью, вязкостью, сопротивлением хрупкому разрушению. Твердость и прочность СОТП снижается из-за укрупнения карбидных частиц.