- •1. Строение металлов. Кристаллизация.

- •1.1. Атомно-кристаллическое строение металлов

- •1.2. Полиморфизм металлов.

- •1.3. Дефекты кристаллического строения металлов

- •1.4. Кристаллизация металлов

- •1.4.1. Термодинамические условия кристаллизации

- •1.4.2. Кинетика процесса кристаллизации. Критический зародыш.

- •1.4.3. Структура металла

- •2. Механические свойства металлов

- •2.1.1. Характеристики прочности

- •2 .1.2. Характеристики пластичности

- •2.2. Методы определения твердости металлов

- •2.3. Характеристики механических свойств, определяемые при динамических нагрузках

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •3.Пластическая деформация и рекристаллизация

- •3.1. Изменение структуры и свойств металлов при пластической деформации

- •3.2 Влияние нагрева на структуру и свойства деформированного металла

- •3.2.1. Возврат

- •3.2.2. Рекристаллизация

- •4. Теория металлических сплавов

- •4.1. Компоненты и фазы в металлических сплавах

- •4.1.1. Твёрдые растворы

- •4.1.2. Химические соединения

- •4.2. Диаграммы фазового равновесия (диаграммы состояния)

- •4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии

- •4.2.2 Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

- •4.3. Связь диаграмм состояния со свойствами сплавов

- •5. Железо и сплавы на его основе

- •5.1. Компоненты и фазы в системе Fe-c

- •5.2. Диаграмма состояния железо-цементит

- •5.3. Структуры железоуглеродистых сплавов в равновесном состоянии

- •5.4. Серые чугуны

- •5.5. Влияние углерода и постоянных примесей на свойства стали

- •5.6. Легирующие элементы в сталях

- •5.6.1. Фазы в легированных сталях

- •5.6.2. Влияние легирующих элементов на свойства стали

- •5.6.3. Влияние легирующих элементов на полиморфизм железа

- •5.6.4. Структурные классы легированных сталей в равновесном состоянии

- •6. Теория термической обработки стали

- •6.1.Превращение перлита в аустенит при нагреве

- •6.2. Превращения переохлаждённого аустенита

- •6.2.1. Диаграмма изотермического распада переохлаждённого аустенита

- •6.2.2. Перлитное превращение

- •6.2.3. Мартенситное превращение

- •6.2.4. Промежуточное (бейнитное) превращение

- •6.2.5. Превращения аустенита при непрерывном охлаждении

- •6.2.6. Влияние легирующих элементов на распад аустенита

- •6.3. Превращения мартенсита при нагреве (при отпуске)

- •7. Практика термической обработки стали

- •7.1 Отжиг

- •7.2. Нормализация

- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •7.3. Закалка

- •7.4. Отпуск стали

- •7.4.1. Отпускная хрупкость

- •7.5. Закаливаемость и прокаливаемость стали

- •7.6. Способы поверхностного упрочнения сталей

- •7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •7.6.2. Цементация

- •7.6.3. Азотирование

- •8. Стали

- •8.1. Классификация сталей

- •8.2. Маркировка сталей

- •8.3. Конструкционные стали общего назначения

- •8.3.1.Цементуемые стали

- •8.3.2.Улучшаемые стали

- •8.3.3.Рессорно-пружинные стали

- •8.4. Конструкционные стали специального назначения

- •8.4.1. Износостойкие стали

- •8.4.2. Стали, устойчивые против коррозии

- •8.4.3. Жаростойкие стали

- •8.4.4. Жаропрочные стали

- •8.5. Инструментальные стали

- •8.5.1. Стали для режущих инструментов

- •8.5.2. Стали для измерительных инструментов

- •8.5.3. Стали для штампов

- •9. Сплавы цветных металлов

- •9.1. Алюминий и его сплавы

- •9.1.3. Литейные алюминиевые сплавы

- •9.1.4. Порошковые алюминиевые сплавы

- •9.2. Медь и ее сплавы

- •9.2.1. Латуни

- •9.2.2. Бронзы

- •9.2.2.1. Оловянные бронзы

- •9.2.2.2 Алюминиевые бронзы

- •9.2.2.3. Кремнистые бронзы

- •9.2.2.4. Свинцовые бронзы

- •9.3. Подшипниковые сплавы

- •9.4. Титан и его сплавы

6.2. Превращения переохлаждённого аустенита

6.2.1. Диаграмма изотермического распада переохлаждённого аустенита

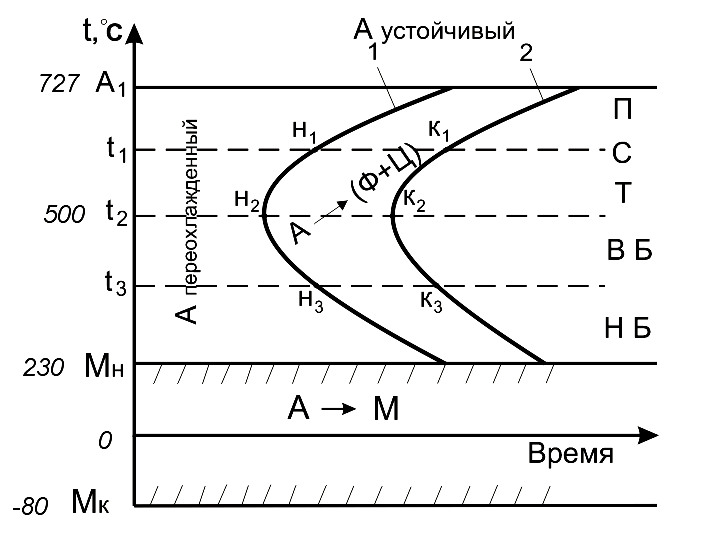

Если нагретую сталь со структурой аустенита переохладить до температуры ниже 727˚С, то аустенит окажется в неравновесном состоянии. Переохлажденный аустенит через некоторое время (инкубационный период) начнёт распадаться на феррито-цементитную смесь. В зависимости от степени переохлаждения и механизма процесса различают три превращения аустенита: перлитное, мартенситное и промежуточное (бейнитное). Превращения протекают в соответствии с диаграммой изотермического распада переохлажденного аустенита, изображаемой в координатах «температура-время» (рис. 33). На диаграмме, соответствующей эвтектоидной стали:

Линия А1 отделяет область устойчивого аустенита.

Линия 1 – линия начала диффузионного распада аустенита, левее этой линии – аустенит переохлажденный, его устойчивость минимальна при температуре около 500˚С.

Линия 2 – линия конца диффузионного распада, правее этой линии - продукты перлитного (выше 500˚С) и бейнитного (ниже 500˚С) превращений.

Линия Мн – линия (температура) начала бездиффузионного мартенситного превращения.

Линия Мк – линия конца этого превращения, для эвтектоидной стали эта температура имеет отрицательное значение.

Рис. 33. Диаграмма изотермического распада аустенита для эвтектоидной стали

6.2.2. Перлитное превращение

Перлитное превращение идет при переохлаждении аустенита в диапазоне температур 727˚С...500˚С. При этом происходит распад аустенита на феррито-цементитную смесь:

А0,8%С→Ф0,02%С+Ц6,67%С.

Механизм перлитного превращения – диффузионный и включает два процесса:

диффузионное перераспределение углерода, приводящее к образованию цементита;

полиморфное превращение Feγ→Feα (ГЦК→ОЦК) с образованием феррита.

В итоге образуется феррито-цементитная смесь пластинчатого строения. В зависимости от температуры переохлаждения образуются феррито-цементитные смеси, отличающиеся степенью дисперсности (межпластинчатым расстоянием Δ0): перлит, сорбит, троостит (табл. 2). С увеличением степени переохлаждения увеличивается дисперсность структур, повышается прочность и твёрдость. Наибольшей пластичностью и вязкостью обладает структура сорбита.

Таблица 2

Продукты перлитного превращения

|

Ф-Ц смесь |

tпереохлаждения, °С |

Структура |

Межпластинчатое расстояние Δ0, мкм |

Твердость, НВ |

|

Перлит |

А1…650 |

|

0,6…1,0 |

180…250 |

|

Сорбит |

650…550 |

|

0,25…0,3 |

250…350 |

|

Троостит |

550…500 |

|

0,1…0,15 |

350…450 |

6.2.3. Мартенситное превращение

Мартенситное превращение протекает в интервале температур Мн-Мк (рис. 33).

Механизм мартенситного превращения – бездиффузионный. При непрерывном быстром охлаждении аустенита со скоростью выше критической (VКР - критическая скорость закалки – минимальная скорость охлаждения для получения мартенсита) диффузии углерода не происходит, идет только полиморфное γ→α превращение:

Feγ(C)0,8%C→ Feα(C)0,8%C.

Образуется мартенсит – пересыщенный твёрдый раствор углерода в α-железе.

Кристаллическая решётка мартенсита - тетрагональная (Рис.34), в ней отношение периодов с/а≠1. Чем больше в мартенсите углерода, тем больше степень тетрагональности (с/а).

Рис.34. Кристаллическая решетка мартенсита

Мартенсит – структура закаленной стали, обладает высокой твердостью. Это объясняется искажениями кристаллической решётки, вызванными повышенным содержанием в ней углерода, увеличением плотности дислокаций до 1012см-2. Чем больше в мартенсите углерода, тем выше его твердость. Твердость мартенсита стали с содержанием углерода 0,8% – 63…65 HRC.

Мартенсит имеет игольчатое строение (рис. 35).

Рис. 35. Строение мартенсита: а – схема, б – микроструктура

Основные особенности мартенситного превращения:

превращение А→М идет по бездиффузионному механизму;

превращение А→М идёт с увеличением объёма, что вызывает значительные остаточные напряжения;

мартенситное превращение не идёт до конца, в структуре сохраняется остаточный аустенит (АОСТ).

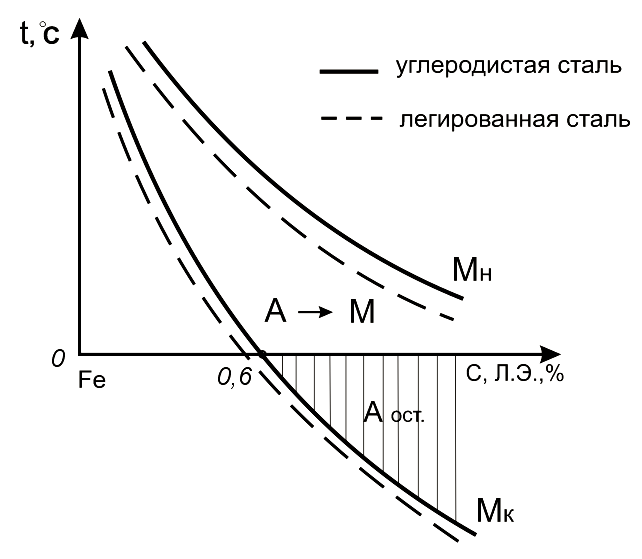

Количество АОСТ зависит от содержания углерода и легирующих элементов в стали, которые влияют на положение точек начала и конца мартенситного превращения (рис. 36). При содержании углерода более 0,6% МК опускается в область отрицательных температур. Чем больше углерода и легирующих элементов, тем ниже МН и МК и тем больше в структуре остаточного аустенита.

Рис. 36. Влияние содержания углерода (сплошные линии) и легирующих элементов (пунктирные линии) на температуру мартенситных точек МН и МК