3. Правила оформления и записи технологических операций и переходов в технологической документации

В технологической документации указывается наименование операции, содержание операции и переходов, наименование оборудования, инструмента, оснастки, режимов работы, норм времени, и другие данные, необходимые для обработки заготовки. Наименование операции определяется по типу применяемого оборудования, например, токарно-винторезная, токарная с ЧПУ. Вместо наименования операции допускается указывать ее код по технологическому классификатору операций в машиностроении и приборостроении. Операции и переходы нумеруют арабскими цифрами в технологической последовательности, установы обозначают прописными буквами. В содержании операции (перехода) указывают:

– ключевое слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме, например, точить, сверлить, фрезеровать;

– наименование обрабатываемой поверхности, конструктивного элемента или предмета труда (цилиндр, конус, торец, бортик, паз, заготовка);

– информация по размерам или их условным обозначениям;

– дополнительная информация, характеризующая количество одновременно обрабатываемых поверхностей, метод обработки (предварительно, одновременно, по копиру).

При заполнении технологической документации используется полная и сокращенная форма записи. Полная форма применяется при отсутствии графического изображения, поясняющего процесс обработки. Сокращенная форма применяется при наличии графического изображения, содержащего необходимую информацию по обработке. Примеры записи по полной и сокращенной форме приведены в таблице 1.

Таблица 1. Полная и сокращенная форма записи

|

Эскиз |

Полная форма |

Эскиз |

Сокращенная форма |

|

|

Точить (шлифовать) поверхность, выдерживая размеры 1 и 2. |

|

Точить (шлифовать) поверхность 1. |

|

|

Сверлить (расточить) отверстие, выдерживая размеры 1 и 2. |

|

Сверлить (расточить) поверхность 1. |

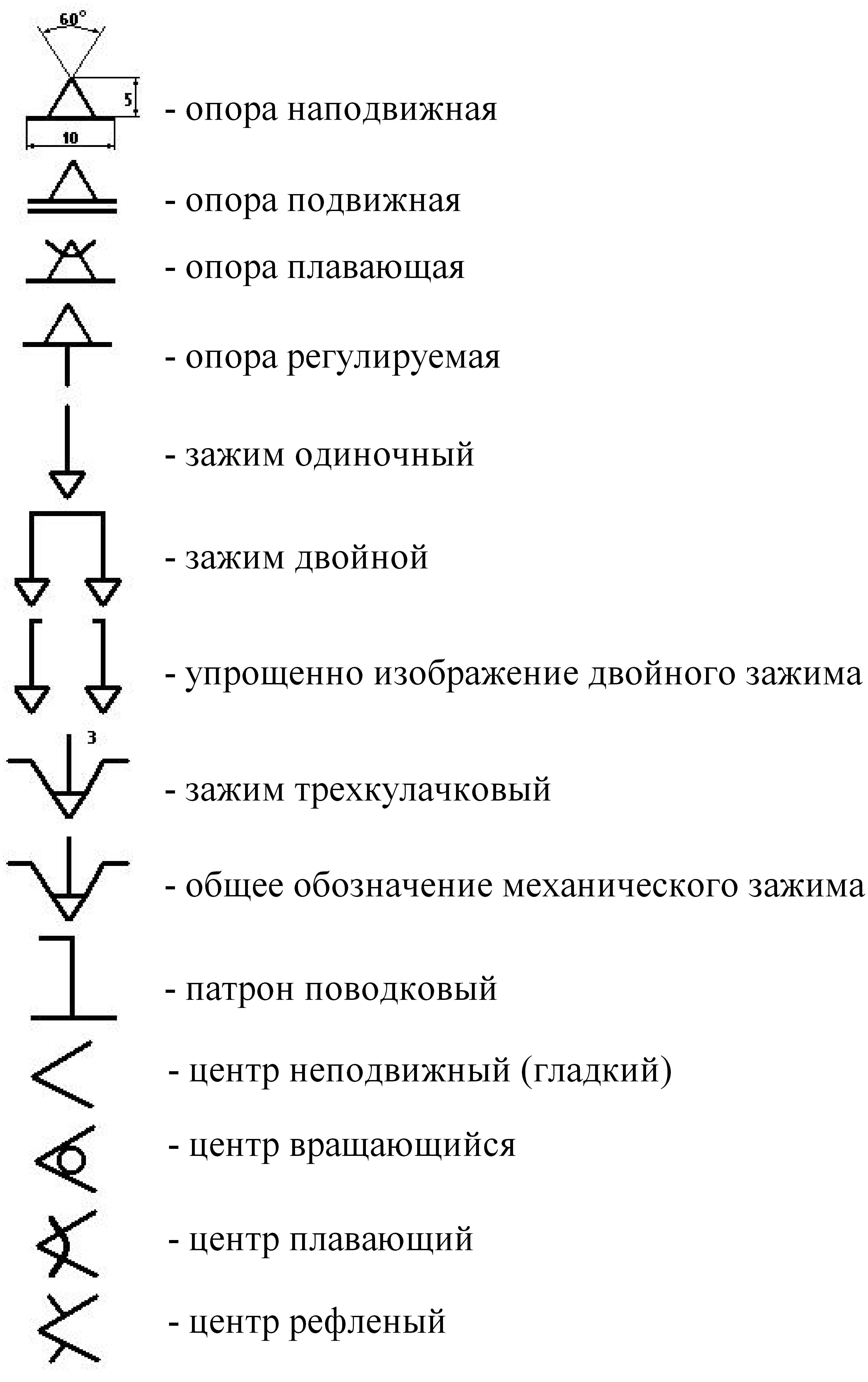

На эскизах обрабатываемые поверхности нумеруются арабскими цифрами и размещаются в окружностях 6-8 мм и соединяются с размерной линией. Нумерация поверхностей производится по часовой стрелке. На операционных эскизах применяются условные обозначения опор, зажимов и профилей поверхностей опорных и зажимных устройств в соответствии с ГОСТ 3.1707-84 (рис. 1)

Рисунок 1. Условное обозначение опор и зажимов

Рельеф поверхностей опор зажима или установочного устройства приведен на рис. 2

Рисунок 2. Условное обозначение опор зажима

Пример нанесения обозначений опор, зажимов и установочных устройств приведен на рис. 3

Рисунок 3. Схема обозначения опор, зажимов

На операционном эскизе

Пример записи переходов по полной форме при обработке ступенчатого валика приведен на рис. 4

Рисунок 4. Запись переходов

Последовательность переходов:

- установить и закрепить заготовку;

- точить поверхность, выдерживая размеры 1 и 4;

- точить поверхность, выдерживая размеры 2 и 3.

4. Техническое нормирование и трудоёмкость технологических операций

Задачи технологического нормирования – выявление резервов рабочего времени и улучшения организации труда на рабочем месте. В общем случае под технологическим нормированием понимают установление технически обоснованных норм расходов производственных ресурсов – сырья, заготовок, энергии, рабочего времени, инструмента и т.д. Трудоемкость технологической операции определяется на основе технически обоснованной нормы рабочего времени. Под нормой времени понимают время, необходимое для выполнения некоторого объема работ одним или несколькими исполнителями соответствующей квалификации. Единица измерения – час.

Норма выработки – регламентированный объем работы, который необходимо выполнить в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Единица измерения – шт./ч.

Для установления норм времени применяются два метода нормирования:

– аналитический;

– опытно-статистический.

При аналитическом методе производится разбивка операций на все составляющие её элементы с подробным изучением затрат времени на каждый элемент. Уточняется рациональность выполнения последовательности операций и переходов, выявляются и удаляются лишние приемы, трудоемкие и монотонные заменяются более простыми, обеспечиваются условия для внедрения оптимальных режимов работы, использования средств автоматизации и механизации.

При опытно-статистическом методе время на выполнение операции назначается в целом по аналогии с ранее выполняемым подобным изделием. Недостаток метода – не учитывает особенностей построения технологического процесса, технологических возможностей оборудования, передового опыта производства.

Технически обоснованная норма времени или штучно-калькуляционное время при изготовлении партии изделий определяется:

tшт.к=ТПЗ /n+tшт, (2)

где ТПЗ– время, предназначенное для ознакомления с работой, на изучение чертежа и технологии, на получение инструмента и оснастки, на сдачу по окончании смены готовых деталей ОТК, инструмента и оснастки.

Данное время не зависит от размера партии и устанавливается сразу на всю партию и зависит от конфигурации и размеров заготовки, габаритов станка, сложности приспособлений, количества инструмента и др.;

n– количество изделий или заготовок в партии.

Штучное время включает:

tшт =tо+tв+tобс+tдоп, (3)

где соответственно основное tо, вспомогательноеtв, обслуживания рабочего местаtобс, дополнительное времяtдоп.

Так как время обслуживания рабочего места tобссостоит из времени на техническое обслуживаниеtтех.обс и времени на организационное обслуживаниеtорг.обс, то норма штучного времени может быть представлена в следующем виде:

tшт =tо+tв+tтех.обс+tорг.обс +tдоп. (4)

Основное время tо– время в течение которого происходит изготовление детали

tо=li/(nS), (5)

где l– длина обработки, мм;

i– число ходов;

n– частота вращения, об./мин;

S– подача, мм/об.

Вспомогательное время – время, связанное с обслуживанием станка и выполнением различных вспомогательных переходов и приемов в процессе изготовления детали. Принимается по нормативам. Вспомогательное время может быть машинным, машинно-ручным и ручным; может быть перекрытым и не перекрытым машинным.

Время технического обслуживания связано с непосредственной работой на станке и предназначается для поднастройки технологической системы, на смену затупившегося инструмента, на правку шлифовального круга. Определяется по нормативам.

Время организационного обслуживания предназначено на осмотр и опробование станка в начале смены, на расклад инструмента перед работой и его уборку, на чистку и смазку оборудования, на уборку рабочего места в конце смены. Принимается по нормативам.

Оперативное время составляет:

tоп.=tо+tв.

Дополнительное время предназначено на личные потребности рабочего.

При укрупненных расчетах время обслуживания может приниматься как 4-8 % от оперативного, а дополнительное – 2,5 % от оперативного.

Время, затрачиваемое на выполнение ручных переходов и приемов, определяется по нормативам. Для определения затрат времени на выполняемые элементы операции может применяться хронометраж, который состоит из подготовки к наблюдению (изучения операции, разбивка ее на отдельные элементы с указанием фиксажных точек), непосредственно самого хронометража и обработки результатов.

Фиксажная точка – момент, характеризующий окончание одного и начало смежного перехода. В качестве фиксажной точки используют моменты, которые легко можно наблюдать, например, включение или выключение подачи.

Хронометраж обычно используется для установления нормативов на ручные и машинно-ручные переходы циклически повторяющихся операций. На основании полученных данных устанавливаются нормативы на продолжительность таких элементов операций.