- •Пояснительная записка курсовой работы

- •Реферат

- •Содержание

- •4.4Эскизы подшипникового узла и деталей, сопрягаемых с подшипником.30

- •Введение

- •1. Описание конструкции и принципа действия вариатора фрикционного

- •1.1 Назначение

- •1.2 Основные составляющие механизма

- •1.3 Принцип действия механизма

- •2 Выбор посадок методом аналогов

- •2.1 Посадка с зазором

- •2.2 Посадка с натягом

- •2.3 Переходная посадка.

- •3.Расчет посадок с натягом

- •4. Расчет и выбор посадок колец подшипников качения

- •4.1. Выбор класса точности и определение видов нагружения колец

- •4.2 Расчет и выбор посадки для кольца, испытывающего циркуляционный вид нагружения

- •4.3. Выбор посадки для кольца, испытывающего местный вид нагружения

- •4.3Эскизы подшипникового узла и деталей, сопрягаемых с подшипником

- •5 Выбор и расчет комбинированных посадок

- •5.1Выбор и расчет системных посадок

- •5.2 Расчет комбинированных посадок

- •6. Выбор и расчет переходных посадок

- •6.1Выбор переходной посадки

- •7.Выбор посадок для шпоночных соединений

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2. Расчет предельных размеров элементов шпоночного соединения. Схемы расположения поле допусков.

- •7.4. Эскизы сопрягаемых деталей.

- •Заключение

- •Список использованных источников

3.Расчет посадок с натягом

d9=120 мм [1], табл. П.10.1 и табл. П.10.2

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей.

Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом N. При запрессовке деталей происходит растяжение втулки на величину ND и одновременно сжатие вала на величину Nd , при этом: N = ND+Nd

Корпус

изготовлен из чугуна СЧ15, втулка из

Сталь 45. Шероховатость

принимаем равнойRzD=10

мкм,

Rzd=8

мкм.

Рисунок 3.1 Эскиз сопряжения деталей

Определяем незаданные геометрические параметры деталей сопряжения, необходимые для последующего расчета по формулам [1], c 11:

d2=(1,6-1,8) dн.с

(3.1)

dн.с

(3.1)

l=(1,4-1,6)

dн.с

(3.2)

dн.с

(3.2)

где

– наружный диаметр, мм,

– наружный диаметр, мм,

dн.с.– номинальный диаметр втулки , мм,

d1 – внутренний диаметр втулки, мм,

–длина

сопряжения, мм.

–длина

сопряжения, мм.

d2=1,7 120=204

мм;

120=204

мм;

l=1,5 120=180

мм;

120=180

мм;

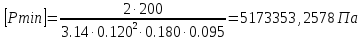

Находим величину минимального удельного давления, возникающего на контактируемых поверхностях и необходимого для передачи крутящего момента. [1],c.12:

(3.3)

где f– коэффициент трения, Выбираем [2], табл.104 f=0.095

l- длина сопряжения, l=180мм

T- вращающий момент, T=200 [1], табл. П.10.1

Рассчитываем величину минимально необходимого натяга, обеспечивающего неподвижность соединения, используя известное соотношение для определения напряжений и упругих перемещений в толстостенных цилиндрах[1], с.12:

(3.4)

(3.4)

где

и

и – модули упругости материалов втулки

(ступицы) и вала,

– модули упругости материалов втулки

(ступицы) и вала,

ED=0.9 1011

Па,Ed=2

1011

Па,Ed=2 1011

Па [2], табл. 1.106

1011

Па [2], табл. 1.106

и

и

– коэффициенты Лямэ, определяемые по

формулам [1].с. 12:

– коэффициенты Лямэ, определяемые по

формулам [1].с. 12:

(3.5)

(3.5)

;

(3.6)

;

(3.6)

где

и

и – коэффициенты Пуассона для корпуса и

втулки.

– коэффициенты Пуассона для корпуса и

втулки.

µD=0.25 , µd=0.3 [2], табл. 1.106

d1- внутренний диаметр втулки, d1=105 мм [1], табл. П.10.2

Nminр=517335,2578 0,120

0,120

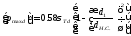

Определяем наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке [1], с.13:

[Nmin]=Nmin p+1.2(RzD+Rzd) (3.7)

[Nmin]=3.8374+1.2(10+8)=25.4374 мкм

Рассчитываем

максимально допустимое удельное

давление ,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1],с.13:

,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1],с.13:

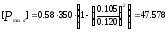

(3.8)

(3.8)

(3.9)

(3.9)

где σTd и σTD пределы текучести вала и втулки соответственно, МПа, σTd=350 МПа (Cталь 45), σTD=150 МПа (СЧ15)

МПа

МПа

МПа

МПа

В качестве [Pmax] принимается наименьшее из двух значений

[Pmax]=47.578 МПа

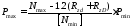

Находим величину наибольшего расчетного натяга [1],с.13:

(3.10)

(3.10)

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей [1],с.13:

[Nmax]=Nmaxр+1.2(RzD+Rzd) (3.11)

[Nmax]=352.913+1.2(10+8)=374.513 мкм

Выбираем стандартную посадку, удовлетворяющую условиям [1], с.13:

NmaxT [Nmax]

[Nmax]

NminT [Nmin]

[Nmin]

Выбираем

посадку

120

120 [2], табл.1.49

[2], табл.1.49

Nmax= 0.198 мм.

Nmin=

0.090 мм.

Определяем запас прочности при сборке [1], с.13:

Nз.Е=[Nmax]- Nmax T (3.12)

Nз.Е=374.513-198=176.513 мкм

Запас прочности при эксплуатации [1], с. 13:

Nз.е=Nmin T- [Nmax] (3.13)

Nз.е.=90-25.4374=64.5626 мкм

Nз.Е>Nз.е- условие выполняется.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки [1], с.14:

,

(3.14)

,

(3.14)

где

– коэффициент трения при запрессовке

[1],с14:

– коэффициент трения при запрессовке

[1],с14:

–удельное

давление при максимальном натяге

выбранной посадки, определяемое [1],с.14:

–удельное

давление при максимальном натяге

выбранной посадки, определяемое [1],с.14:

(3.15)

(3.15)

Pmax=

Н

Н

кН

кН

Значения

отклонения для

120H8

берем по [2], табл. 1.36:

120H8

берем по [2], табл. 1.36:

Верхнее предельное отклонение: ES=+0.054 мм

Нижнее предельное отклонение: EI=0

Значения

отклонения для

120u8

берем по [2], табл. 1.30:

120u8

берем по [2], табл. 1.30:

Верхнее предельное отклонение:es=+0.198 мм

Нижнее предельное отклонение: ei=+0.144 мм

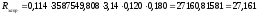

Рисунок 3.2 Схема расположения полей допусков для посадки с натягом