- •Содержание

- •Введение

- •Взаимодействие браннерита с гидрофторидом аммония

- •10.2.2 Взаимодействие примесей с гидрофторидом аммония

- •2.2 Аппаратурно – технологическая схема процесса

- •2.3 Обоснование выбора основного аппарата

- •3 Расчетный раздел

- •3.1 Определение степени фторирования

- •3.2 Материальный баланс

- •3.2.1 Материальный баланс процесса фторирования (материальный баланс основного аппарата)

- •3.2.2 Материальный баланс процесса растворения

- •3.2.3 Материальный баланс процесса утилизации nh4f

- •3.2.4 Материальный баланс по урану

- •3.3 Тепловая нагрузка аппарата

- •3.4 Конструктивный расчет

- •3.4.1 Определение объема аппарата

- •3.4.2 Определение высоты и диаметра аппарата

- •3.4.3 Определение параметров мешалки

- •3.4.4 Определение диаметра патрубков

- •3.5 Расчет мешалки

- •3.6 Прочностной расчет

- •3.6.1 Исходные данные для прочностного расчета

- •3.6.2 Определение характеристик аппарата

- •3.6.2.6 Коэффициенты прочности сварных швов

- •3.6.2.7 Прибавки к расчетным толщинам конструктивных элементов

- •3.6.3 Расчет элементов аппарата

- •3.6.3.1 Расчет толщины стенки корпуса из условия действия внутреннего давления

- •3.6.3.2 Расчет толщины плоской крышки

- •3.6.3.3 Расчет толщины стенки конического днища

- •3.6.4 Проверка на прочность при гидравлических испытаниях

- •3.7 Подбор фланцев

- •3.8 Подбор опор

- •4 Безопасность и экологичность работы

- •4.1 Производственная безопасность

- •4.1.1Анализ опасных и вредных производственных факторов

- •4.2Мероприятия по защите от опасных и вредных факторов

- •4.3 Организация рациональных условий жизнедеятельности

- •4.4Безопасность в чрезвычайных ситуациях

- •4.4.1Анализ возможных чс

- •Возможные причины пожаров и взрывов

- •4.4.2Мероприятия по предупреждению пожаров и взрывов в конкретных условиях

- •4.5 Экологическая безопасность

- •4.5.1Анализ воздействия разработки на биосферу

- •4.5.2 Мероприятия по защите окружающей среды

- •Заключение

- •Список литературы

3.6.2.7 Прибавки к расчетным толщинам конструктивных элементов

При расчете сосудов и аппаратов необходимо учитывать прибавку C к расчетным толщинам элементов сосудов и аппаратов.

Исполнительная толщина стенки элемента сосуда [6] и аппарата определятся по формуле:

|

|

(3) |

где

– расчетная толщина стенки элемента

сосуда и аппарата.

– расчетная толщина стенки элемента

сосуда и аппарата.

Прибавку к расчетным толщинам [6] следует определять по формуле:

|

Где |

|

– |

прибавка для компенсации коррозии и эрозии, мм; |

|

|

|

– |

прибавка для компенсации минусового допуска, мм; |

|

|

|

– |

прибавка технологическая, мм. |

Прибавка для компенсации коррозии и эрозии [6] определяется по формуле:

Отсюда

С2=0 и С3=0, так как суммарное значение С2+ С3не превышает 5 % номинальной толщины листа, то им пренебрегаем. Отсюда прибавка С=С1=1 мм.

3.6.3 Расчет элементов аппарата

3.6.3.1 Расчет толщины стенки корпуса из условия действия внутреннего давления

Толщина стенки рассчитывается по формуле:

|

|

|

Отсюда

Принимаем s1= 4 мм.

Допускаемое внутреннее избыточное давление рассчитываем по формуле:

|

|

|

Отсюда

Проверяем условие прочности:

3.6.3.2 Расчет толщины плоской крышки

Толщина плоских круглых днищ и крышек сосудов и аппаратов, работающих под внутренним давлением, рассчитывается по формуле:

|

где |

|

– |

коэффициент ослабления; |

|

|

|

– |

коэффициент конструкции плоских днищ и крышек. |

|

|

|

– |

расчетный диаметр крышки, мм. |

Значения коэффициента К в зависимости от конструкции крышки определяют по [6]:

Значения коэффициента ослабления К0 для крышки, имеющей несколько отверстий, определяют по формуле:

В нашем случае на крышке имеется четыре отверстия: один – патрубок для подачи руды cдиаметромd1=300 мм, второй – патрубок для подачи острого пара сd2 = 500 мм, третий патрубок для вывода газаNH3cd6 =32 мм и четвертый патрубок для подачи раствора БФА сd4= 350 мм

Тогда

Принимаем

Допускаемое давление на плоскую крышку определяют по формуле:

Отсюда

Проверяем условие прочности:

3.6.3.3 Расчет толщины стенки конического днища

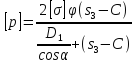

Толщину стенки конического днища рассчитываем по формуле:

Отсюда

Принимаем s3 = 4 мм.

Допускаемое внутреннее избыточное давление рассчитываем по формуле [6]:

Отсюда

Проверяем условие прочности:

3.6.4 Проверка на прочность при гидравлических испытаниях

Для условий испытаний сосудов и аппаратов допускаемое напряжение определяют по формуле:

|

где |

|

– |

поправочный коэффициент к допускаемым напряжениям; |

|

|

|

– |

минимальное

значение условного предела текучести

при температуре

|

|

|

|

– |

коэффициент

запаса прочности по пределу текучести,

|

Допускаемое внутреннее давление на корпус при испытаниях рассчитываем по формуле:

|

|

|

Отсюда

Проверяем условие прочности:

Допускаемое внутреннее давление на днище корпуса при испытаниях рассчитывается по формуле:

|

|

|

Отсюда

Проверяем условие прочности:

Допускаемое внутреннее давление на плоскую крышку при испытаниях рассчитывается по формуле:

Отсюда

Проверяем условие прочности:

,

[6];

,

[6];

для гидравлических испытаний [6].

для гидравлических испытаний [6].