DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

Обгінні муфти (муфти вільного ходу) призначені для передачі крутного моменту тільки в одному напрямі і допускають вільне відносне обертання в протилежному напрямі (верстати, велосипеди, хліборізки і т. п.).

Найбільше розповсюдження одержали фрикційні обгінні муфти, передаючі крутний момент за рахунок заклинювання між півмуфтами проміжних тіл (в основному роликів). Такі муфти безшумні, компактні, можуть працювати при високій частоті обертання. Їх виготовляють для валів діаметром 10 – 90 мм і передачі моменту до 750 – 800 Н·м.

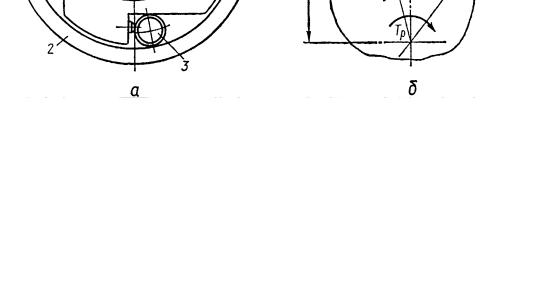

На рис. 18.18 показана роликова обгінна муфта. При обертанні зірочки 1 за годинниковою стрілкою ролики 3 заклинюються між зірочкою і зовнішнім кільцем 2 і передають обертання з’єднаному з ним веденому валу. Притискні пристрої 4 зменшують „ мертвий хід ” і сприяють рівномірному розподілу

Рис. 18.18. Обгінна муфта навантаження між роликами. При обертанні зірочки у зворотному напрямі

ролики заклинюватись не будуть і обертання не буде передаватись. Муфта вільного ходу дозволяє веденій ланці обертатись (наприклад, за інерцією) при зупиненій ведучій ланці. Цей ефект використовують в передачах велосипедів, мотоциклів, верстатів, автомобілів і т. п.

В роликовій муфті ведучим може бути і зовнішнє кільце 2 при обертанні проти годинникової стрілки.

500

При передачі крутного моменту Tp на ролик (рис. 18.18, б) з боку зірочки та обойми діють нормальні сили N і сили тертя Fs (за умовою симетрії сили

N і N , Fs і Fs рівні між собою). Сили N намагаються виштовхнути ролик із клинового зазору. Цьому перешкоджають сили тертя Fs = N × f . Для того,

щоб ролик не висковзнув із клинового зазору, треба виконати умову

2F cosα |

2 |

³ 2 N sinα |

|

|

||

s |

|

|

2 |

|

||

або 2 N × f cos α |

2 |

³ 2 N sin |

α |

. |

||

|

|

|

|

2 |

|

|

Після перетворення одержим |

|

|

|

|

|

|

tg α £ f |

= tgρ . α ≤ 2 ρ |

|

(18.29) |

|||

2 |

|

|

|

|

|

|

Із геометричних співвідношень розмірів муфти можна записати (рис. 18.8. б):

cosα = |

|

|

b + d 2 |

= |

2b + d |

. |

|

(18.30) |

|||||||||||

|

D 2 - d 2 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

D - d |

|

|

||||||||

За співвідношеннями (18.29) і (18.30) |

визначають діаметр |

ролика d для |

|||||||||||||||||

вибраних значень α , b і D . |

|

|

|

|

|

|

|

|

|

|

|

||||||||

За умовою рівноваги обойми запишемо |

|

|

|||||||||||||||||

T |

|

|

= F |

|

D |

z = N |

D |

|

z × tg α , |

|

(18.31) |

||||||||

|

|

2 |

|

|

|

||||||||||||||

|

p |

s |

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

||||

де z - число роликів, коефіцієнт тертя виражений через tgα |

. |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

Міцність ролика і робочих поверхонь деталей 1 і 2 розраховують за |

|||||||||||||||||||

контактними напруженнями (при μ=0,3). |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

σ |

|

= 0 ,418 |

|

NEзв |

|

£ [σ |

] , |

|

|

|

|||||||||

н |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

l × ρзв |

н |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

де l - довжина ролика.

Для деталей, виготовлених із матеріалів з однаковим модулем пружності

Eзв = E . У випадку плоскої поверхні деталі 1 ρзв = d .

2

501

При цьому, враховуючи рівність (18.31) і приймаючи tg α » α ,

2 2

одержуємо

σн = 0 ,418 |

8kTE |

£ |

[σ ]н. |

(18.32) |

|

D × d × l × z ×α |

|||||

|

|

|

|

В муфтах звичайно застосовують стандартні ролики підшипників (45…50HRC), а робочі поверхні деталей цементують (60HRC, сталі типу ШХ15,ШХ12). При цьому допускають [σ ]н=1200…1500 МПа.

Запобіжні муфти. В процесі роботи деяких машин можуть виникати перевантаження: в машинах ударної дії у зв’язку з труднощами точного розрахунку сили удару і наявністю великих інерційних мас; в машинах обробляючих неоднорідне середовище (бурильні, дробильні та ін.); в машинахавтоматах при відсутності безперервного контролю за їх роботою та ін. Для запобігання поломок машин установлюють запобіжні муфти, які забезпечують вимкнення приводу при збільшенні крутного моменту вище допустимого значення.

Будь-яка фрикційна муфта, відрегульована на передачу граничного моменту, виконує функції запобіжної. В таких муфтах сила зчеплення на поверхнях тертя створюється за допомогою постійно замкнутих циліндричних витих пружин. Найбільше розповсюдження одержали багатодискові запобіжні муфти. У таких муфтах регулювання крутного моменту Tmax , при якому відбувається розмикання муфти, здійснюється стисканням пружин за допомогою гайок.

До запобіжних муфт відносяться муфти із руйнованим елементом у вигляді циліндричного штифта або призматичної шпонки. Ці муфти відрізняються простотою конструкції, що і обумовило їх широке розповсюдження.

502

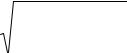

На рис. 18.19, а показана муфта зі зрізними штифтами. Муфта складається із двох дискових півмуфт, з’єднаних між собою сталевими штифтами, вставленими в стальні гартовані втулки, які захищають півмуфти від

Рис. 18.19. Запобіжні муфти:

а– зі зрізними штифтами;

б– комбінована муфта зі зрізними штифтами

зминання штифтами. При перевантаженні машини штифти зрізуються і півмуфти розчіплюються. Для відновлення роботи муфти на місце зруйнованих штифтів ставлять нові штифти. Число штифтів частіше всього дорівнює 1 або 2. Матеріал штифтів – середньовуглецева сталь 40, 45, 50. Граничний момент, при якому відбувається руйнування штифтів, дорівнює розрахунковому моменту запобіжної муфти

|

πdш |

2 |

|

|

|

D |

|

|

|

|

|

|

|

м.з. |

, |

(18.33) |

|

T = z |

|

|

4 |

τ |

||||

|

|

|

|

|

2 |

|

|

|

де z - число штифтів; dш - діаметр штифтів в площині їх зрізу; τ м.з. - границя міцності на зріз матеріалу штифтів; D - діаметр кола, на якому розташовані

503

центри штифтів. Значення τ м.з. приймають в залежності від границі міцності при розтягу: τ м.з. = K0σ м ; для гладких штифтів К0 =0,7…0,8 і для штифтів з

шийкою К0 =0,9.

Для проектного розрахунку діаметра штифта використовують формулу

dш |

= |

|

|

8Т |

р |

. |

(18.34) |

|

π × К0 |

×σ |

м × D × z |

||||||

|

|

|

|

|||||

Комбіновані муфти застосовують у тих випадках, коли жодна з розглянутих муфт не може повністю задовольнити усі вимоги, що ставляться до з’єднання валів приводного механізму.

На практиці переважно використовують комбінації пружних муфт із запобіжними або керованими муфтами. На рис. 18.19, б зображена пружна запобіжна муфта – комбінація пружної втулково-пальцевої муфти та запобіжної муфти зі зрізним штифтом. Така муфта об’єднує переваги МПВП (зменшення динамічних навантажень, деяка компенсація не співвісності валів) і одночасно захищає привод від перевантаження.

Контрольні запитання

1.Які є основні та додаткові функції, що можуть виконувати муфти у приводах машин?

2.Які є класи і групи механічних муфт приводів?

3.Наведіть приклади основних груп некерованих муфт. Які функції виконують ці муфти?

4.В яких випадках застосовують керовані муфти? Наведіть приклади керованих муфт.

5.За якими параметрами роботи машини можна здійснювати регулювання роботи самокерованих муфт?

6.Наведіть приклади самокерованих муфт. Які види розрахунків передбачають для таких муфт?

7.Чим пояснюється потреба у застосуванні комбінованих муфт?

504

Розділ IV. З’єднання деталей машин

(Лекція 15 - 18)

В залежності від призначення складальної одиниці, деталі, що входять в цю одиницю, утворюють рознімні або нерознімні з’єднання. Рознімними називають з’єднання, які допускають розбирання і повторне складання без порушення працездатності деталей. До таких з’єднань відносять різьбові, зубчасті (шліцеві), шпонкові, профільні, клемові та ін. Нерознімними називають з’єднання, що не допускають розбирання з’єднуваних деталей без їх пошкодження. До цієї групи відносять зварні, заклепкові, паяні, клеєві та ін. До нерознімних умовно відносять з’єднання з гарантованим натягом (пресові). Ці з’єднання допускають розбирання під час ремонту складальної одиниці, заміни деталей (наприклад, підшипників), але розбирання може викликати незначні пошкодження посадочних поверхонь і послаблення посадки.

Основним критерієм працездатності з’єднань є міцність. Для деяких конструкцій працездатність з’єднань визначається критеріями зносостійкості, жорсткості, герметичності та ін.

Тема 19. Різьбові з’єднання

19.1. Загальні відомості та класифікація кріпильних різьб

Загальні відомості. Різьбовими називаються рознімні з’єднання, складені за допомогою спеціальних кріпильних деталей або різьби, виконаної на з’єднуваних деталях.

Різьбові з’єднання є найбільш розповсюдженими із рознімних з’єднань в машинобудуванні (різьбу мають більше 60% деталей, які застосовуються у конструкціях).

Переваги різьбових з’єднань:

а) висока несуча здатність і надійність;

505

б) простота складання і розбирання; в) простота заміни різьбових деталей; г) невелика вартість;

д) можливість застосування однотипних стандартизованих деталей в різних машинах і механізмах.

Недоліки різьбових з’єднань є концентрація напружень в різьбі, яка знижує їх міцність, особливо при циклічних навантаженнях.

Кріпильні різьби та їхні основні параметри. Основні відомості про утворення різьб, їх геометрію та силові співвідношення у гвинтовій парі були розглянуті у підрозділі 15.2, присвяченому передачі гвинт-гайка.

Всі висновки, одержані для різьб, призначених для передачі руху, повністю відносяться і до кріпильних різьб.

Класифікація кріпильних різьб:

1.В залежності від форми поверхні, на яких нарізана різьба, кріпильні різьби бувають:

а) циліндричні, які застосовуються для створення різьбових з’єднань; б) конічні, які застосовуються у випадках, коли потрібно забезпечити

герметичність з’єднання.

2.В залежності від профілю різьби: а) метричні; б) трубні; в) круглі г) дюймові.

3.За напрямом гвинтової лінії: а) праві; б) ліві.

4.За призначенням: а) кріпильні;

б) кріпильно-ущільнюючі.

506

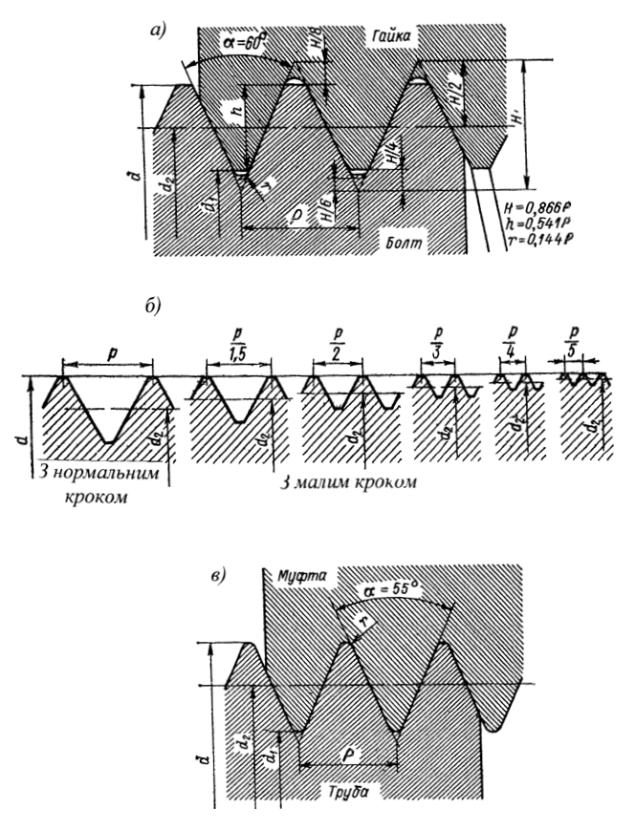

Метрична різьба є основною кріпильною різьбою (рис. 19.1, а). Параметри різьби стандартизовані (ДСТУ ISO 261-2005 і ДСТУ ISO 262-2005):

діаметри – зовнішній d , внутрішній d1 , середній d 2 ; крок різьби p ; кут профілю α =60º; радіуси скруглень r = 0 ,144 p ; теоретична висота профілю

H = 0 ,866 p ; робоча висота профілю h = 0 ,541 p , по якій дотикаються витки гвинта і гайки; число заходів різьби z (для кріпильних різьб z =1) і кут підйому гвинтової лінії ψ різьби по її середньому діаметру, що визначається із співвідношення (15.1)

tgψ = pz .

πd2

Стандарт передбачає для одного діаметра різьби з нормальним і малим кроком (рис. 19.1, б). Так, для різьби із зовнішнім діаметром d =12 мм стандартами, крім різьби з нормальним кроком p =1,75 мм, передбачені різьби з малими кроками: 1,5; 1,25; 1,0; 0,75; 0,5 мм. Різьба з нормальним кроком менш чутлива до точності виготовлення і зношування. Різьби з малим кроком мають меншу глибину, що збільшує міцність тіла гвинта; менший кут підйому гвинтової лінії, що збільшує ефект самогальмування і зменшує можливість самовідгвинчування. Тому різьби з малим кроком застосовують для

507

динамічно навантажених, а також тонкостінних і дрібних деталей і при необхідності регулювання їх осьового положення.

В умовне позначення однозахідної різьби повинні входити: буква M (метрична); номінальний діаметр різьби d , значення кроку p (тільки для різьб з малим кроком), букви LH для лівої різьби. Приклад позначення різьби з номінальним діаметром d=24 мм з нормальним кроком: М24. Те саме, з малим кроком 2 мм: М24×2. Те саме, для лівої різьби з нормальним кроком М24LH.

Трубну кріпильну різьбу (рис. 19.1, в) застосовують у з’єднаннях трубопроводів. Виконується з кутом профілю α =55º, з малим кроком та з плавним скругленнями профілю і без радіальних зазорів, що надає з’єднанню деталей високу щільність. За номінальний діаметр різьби беруть внутрішній діаметр труби. Зовнішній діаметр такої різьби в дійсності більший номінального на дві товщини стінки труби.

У міжнародному стандарті для трубної різьби зберігається дюймове вимірювання.

Позначення трубної різьби таке: Трубн. 2´´ кл. 2 – трубна різьба із номінальним діаметром 2 дюйми, за другим класом точності.

Кругла різьба (рис. 15.5) має кут профілю α =30º. Застосовується для гвинтів, несучих великі динамічні навантаження, працюючих у забрудненому середовищі з частим загвинчуванням (пожежна і гідравлічна арматура та ін.), а також у тонкостінних виробах (цоколі і патрони електричних ламп, частини протигазів і т. п.).

Дюймова різьба має трикутний профіль з кутом α =55º. Застосовується при ремонті для заміни різьбових деталей імпортних машин, що ввозяться із країн, в яких застосовується дюймова система мір (США, Англія та ін.). Діаметр різьби вимірюється в дюймах (1ʺ=25,4 мм).

19.2. Типи кріпильних різьбових деталей, їхні конструкції та

матеріали.

До основних деталей різьбових з’єднань відносяться болти, гвинти, шпильки, гайки, різьбові вставки. Гвинти з гайками називають болтами.

509