DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

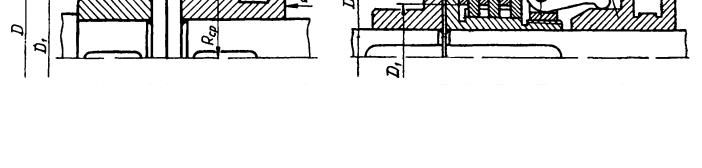

область застосування – великі моменти і швидкості. Нерівнобокий трапецеїдальний профіль кулачків (рис. 18.11, б) використовують у нереверсивних приводах для полегшення вмикання. Трикутний профіль (рис.

18.11, в) з кутом профілю до осі 30…45º. Число кулачків z =16…60; |

область |

застосування – малі моменти і швидкості. Основна перевага – |

легкість і |

швидкість включення, яка зв’язана з великим числом кулачків.

Прямокутний профіль (рис. 18.11, г) не забезпечує зчеплення без зазору, тому погано працює при реверсивному навантаженні, вимагає точного взаємного розташування півмуфт у момент включення. Включати такі муфти на ходу не допускається. Застосовують при великих навантаженнях. Число кулачків визначається значенням розрахункового навантаження, значенням

розрахункового моменту Tp і бажаним строком служби.

Матеріал півмуфт – сталь 20Х або 20ХН. Для підвищення зносостійкості робочі поверхні кулачків цементують і гартують до твердості 54 – 60 HRC.

Розміри муфт приймають конструктивно, потім кулачки перевіряють на зносостійкість по середньому тиску (напруження зминання) на робочих

поверхнях |

|

|

|

|

|

|

|

σ зм = |

2Tp |

[ |

] |

, |

(18.17) |

||

|

|

|

|||||

0 ,75 D1 |

× z × b × h |

£ σ |

зм |

|

|

||

|

|

|

|

|

|||

де 0,75 – коефіцієнт нерівномірності розподілу навантаження між кулачками; D , b , h - розміри муфти і кулачків (див. рис. 18.10), z - число кулачків.

Крім того, виконують розрахунок на міцність за напруженнями згину в основі кулачка

|

σ зг = |

2Tp × h |

£ |

[ |

] |

, |

(18.18) |

|

|

||||||

|

0 ,75 D1 ×W |

σ |

зг |

|

|||

|

|

|

|

|

|

|

|

де W = a 2b |

- момент опору кулачка згину ( a - середня ширина кулачка). |

||||||

6 |

|

|

|

|

|

|

|

490

У формулах (18.17 і 18.18) допустимі напруження на зминання і згин і складають 90 – 120 МПа при вмиканні в покої, 50 – 70 МПа –

при вмиканні при підвищених швидкостях.

Фрикційні муфти дозволяють плавно з’єднувати вали під навантаженням і при будь-яких швидкостях. Передача крутного моменту здійснюється за рахунок сил тертя між ведучими і веденими частинами муфти. У випадку перевантаження машини муфта пробуксовує, запобігаючи поломкам деталей.

В залежності від форми поверхонь тертя фрикційні муфти поділяють на дискові, конусні і циліндричні.

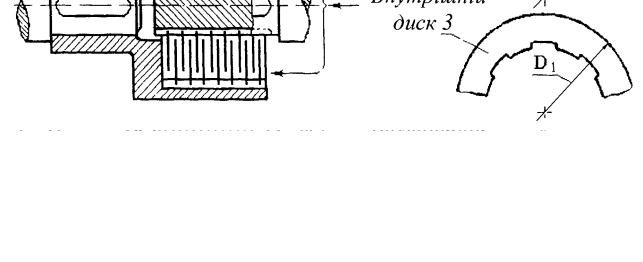

Дискова фрикційна муфта (рис. 3.73) складається із двох півмуфт 1 і 2. Півмуфта 1 нерухомо закріплена на ведучому валу, а півмуфта 2 має можливість переміщатись вздовж веденого вала. Для приведення муфти в робочий стан необхідно створити натискну силу Q .

Рис. 18.12. Однодискова фрикційна |

Рис. 18.13. Бгатодискова фрикційна |

муфта |

муфта |

Розрахунок фрикційної муфти ведуть з деяким запасом, приймаючи |

|

розрахунковий момент |

|

Tp = kT , |

(18.19) |

де k =1,25…1,5 – коефіцієнт запасу зчеплення;

Силу Q , необхідну для замикання муфти, одержали із залежності

Tроб = kT = Q × f × Rcp ,

491

звідки Q = |

kT |

, |

(18.20) |

|

||

f × Rcp |

|

|||||

|

|

|

|

|

||

де T - момент, що передається; f |

- коефіцієнт тертя; |

Rcp = |

D + D1 |

- |

||

4 |

||||||

|

|

|

|

|

||

середній радіус сил тертя; D і D1 - відповідно зовнішній і внутрішній діаметр поверхні тертя.

Поверхні тертя дисків перевіряють на зносостійкість робочих поверхонь за допустимим тиском

P = |

Q |

= |

|

π (D |

4Q |

2 )£ |

[P] |

(18.21) |

F |

|

2 - D |

||||||

|

|

|

|

|

1 |

|

|

|

P і [P] - відповідно розрахунковий і допустимий тиск, МПа.

При роботі без мастила приймають: чавун по чавуну або по загартованій сталі f =0,15; [P]=20…30 МПа, пресований матеріал на основі

азбесту (ферродо) або спечених матеріалів, по загартованій сталі або чавуну

f =0,3…0,4; |

[P]=20…30 |

МПа. |

При роботі з мастилом – загартована сталь по загартованій сталі (чавун |

||

по чавуну) |

f =0,06…0,08; |

[P]=60…80 МПа, текстоліт або спечені матеріали |

по загартованій сталі f =0,12; [P]=60…80 МПа.

Для зменшення габаритів муфти, підвищення плавності включення і зменшення натискної сили Q застосовують муфту не з однією, а з багатьма поверхнями тертя – багатодискову фрикційну муфту (рис. 12.13), яка одержала переважне розповсюдження у машинобудуванні. Багатодискова фрикційна муфта складається із двох півмуфт, жорстко закріплених на з’єднуваних валах. Півмуфта 1 з’єднана з набором зовнішніх дисків 3 за допомогою рухомого шліцевого з’єднання, а півмуфта 2 – з внутрішніми дисками 4. Комплект дисків стискається осьовою силою Q від механізму управління 5. Осьова сила натискання передається на всі поверхні тертя.

492

Схема багатодискової фрикційної муфти з зображенням дисків показана на рис. 18.14.

Рис. 18.14. Схема багатодискової фрикційної муфти Осьову силу притискання дисків визначають за формулою

Q = |

kT |

|

, |

(18.22) |

f × z × |

|

|||

|

Rcp |

|

||

де z = n − 1 - число пар поверхонь тертя ( n - число дисків).

Таким чином, застосування багатодискових муфт дозволяє збільшити крутний момент, що передається, в z-разів у порівнянні з дводисковою муфтою (рис. 18.12) при однаковій силі натискання і діаметрі дисків [формули (18.20) і (18.22)].

Число ведучих дисків вибирають не більшим 11, так як сила натискання Q на останні диски поступово зменшується внаслідок тертя виступів дисків у пазах півмуфт. Товщину сталевих дисків приймають 1,5…2,5 мм для муфт з мащенням і 2,5…5 мм – для муфт без мащення. Зазор між дисками виключеної муфти – від 0,2 до 1 мм в залежності від матеріалу поверхонь тертя. Всі диски в муфті повинні бути паралельними і співвісними для запобігання їх місцевого підвищеного зношування і нагрівання. Диски фрикційних муфт перевіряють на зносостійкість за формулою (18.21)

Багатодискові муфти застосовують для передачі малих і середніх крутних моментів (токарні верстати та ін.).

493

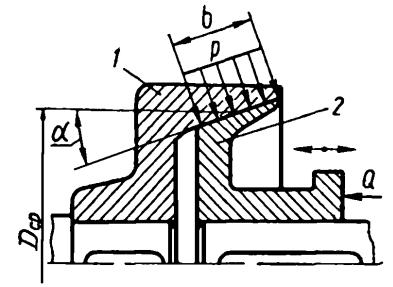

Конусні муфти (рис. 18.15) дозволяють значно зменшити силу натискання Q у порівнянні з дисковою муфтою. Ця муфта складається із півмуфти 1,

Рис. 18.15. Конусна муфта жорстко закріпленої на ведучому валу. В її конусну розточку входить зовнішній

конус півмуфти 2, яка насаджена на веденому валу і закріплена шпонкою ковзання або рухомим шліцевим з’єднанням. Включення і виключення здійснюється осьовим переміщенням півмуфти 2. При взаємному натисканні півмуфт силою Q на конічних поверхнях виникають сили тертя, які і передають рух від однієї півмуфти до іншої.

Силу натискання в конусній муфті визначають із умови

T |

|

= kT = T |

= |

|

Q |

f × R |

, |

|

||||

p |

|

|

|

|

||||||||

|

|

тр |

|

|

sinα |

cp |

|

|||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

звідки Q = |

|

|

kT |

|

sinα , |

|

(18.23) |

||

|

|

|

|

f |

|

|

|

|

||||

|

|

|

|

|

× Rcp |

|

|

|

||||

де α =10…15º - |

кут конусності. |

|

|

|

|

|

|

|

||||

Порівнюючи формули (18.20) і (18.23), легко упевнитися, що сила |

||||||||||||

натискання в конічній муфті в 4 |

– 6 |

разів менша, |

ніж в дводискової. Однак |

|||||||||

конічні муфти |

|

мають більші |

радіальні розміри, |

ніж багатодискові. Вони |

||||||||

494

вимагають підвищеної точності центрування валів, тому в теперішній час застосовуються рідко.

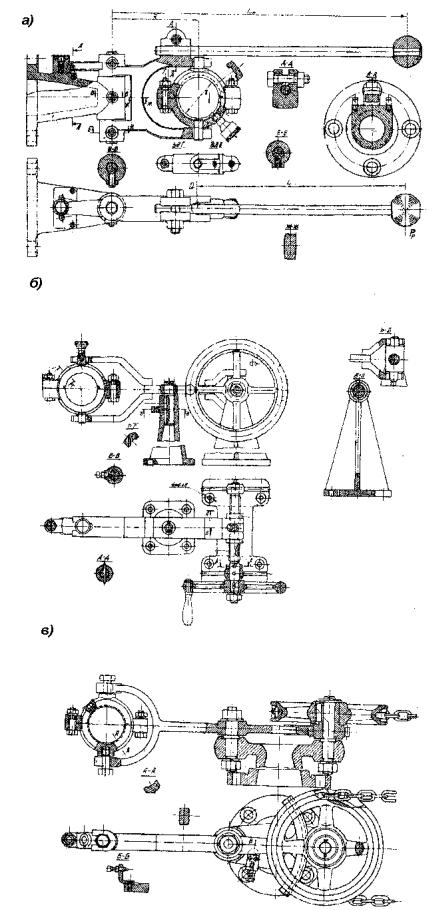

Найпростіші пристосування для вмикання муфт. Пристосування для вмикання застосовують для зчіпних муфт і називають відводками; вони складаються із складеного відвідного кільця (рис. 18.16), що входить у виточку на рухомій півмуфті і системи важелів для його осьового переміщення. З метою зменшення тертя між півмуфтою і відвідним кільцем,

495

а - ручне управління; б – з гвинтовим приводом; в - із зубчастим приводом робочі поверхні бажано виконувати із антифрикційних матеріалів і обов’язково змащувати. Іноді відвідне кільце заміняється сухарями з використанням підшипників кочення. Поворот важіля здійснюють вручну при невеликому зусиллі. При великому зусиллі, необхідному для вмикання муфти, використовують приводні механізми: гвинтові (рис. 18.16. б), зубчасті, важільні та інші пристрої. Відводку можна закріплювати на підлозі, стіні, стелі, в залежності від застосування муфти.

18.7. Самокеровані муфти (автоматичні)

В залежності від того, при зміні якого параметра машини відбувається автоматичне зчеплення або розчеплення муфти і з’єднуваних нею валів, розрізняють наступні самокеровані механічні муфти:

1)відцентрові для автоматичного зчеплення або розчеплення валів при досягненні ведучим валом заданої частоти обертання;

2)муфти вільного ходу (обгінні) для передачі моменту тільки в одному напрямі, допускаючи вільне обертання у зворотньому напрямі;

3)запобіжні муфти для захисту машини від перевантажень. Відцентрові муфти являють собою зчіпні фрикційні муфти (колодочні,

дискові та ін.), в яких нормальна сила створюється відцентровими силами. На рис. 18.17 показана відцентрова фрикційна чотириколодкова муфта, вбудована в шків 1 плоскопасової передачі. Колодки 2, змонтовані на напрямних хреста 3, мають можливість радіального переміщення. В нерухомій муфті положення колодок в хресті фіксується за допомогою плоских пружин 4 і гвинтів 5.

497

Рис. 18.17. Відцентрова муфта, вмонтована у шків плоскопасової передачі

При частоті обертання, що складає 70 – 80 % від максимальної, колодки 2 під дією сил інерції, переборюючи сили пружин 4, впритул підійдуть до внутрішньої поверхні шківа. Але обертальний момент при цьому передаватися не буде. При подальшому збільшенні частоти обертання колодки притиснуться до шківа, і за рахунок сил тертя останній розпочне передавати крутний момент. Стикання між колодкою і барабаном відбудеться за умови, що відцентрова сила

|

|

|

F0 = mω0 |

2 r ³ Fп, |

|

(18.24) |

|||

де |

m - |

маса колодки; ω0 - кутова швидкість хрестовини; r |

- |

відстань від |

|||||

центра мас колодки до осі обертання (рис. 18.17, б). |

|

|

|||||||

Сила, що розвиває пружина у вигляді двоопорної балки |

|

|

|||||||

|

|

|

F |

= |

48 EJy |

, |

|

(18.25) |

|

|

|

|

|

|

|||||

|

|

|

п |

|

|

l 3 |

|

|

|

|

|

|

|

|

|

|

|

||

де |

y - |

стріла прогину; |

EJ |

- жорсткість перерізу пружини |

при згині; |

||||

J = bh3 |

12 |

- момент інерції перерізу пружини (див. рис. |

18.17. в); l - |

||||||

|

|

|

|

|

|

|

|

|

|

розрахункова довжина пружини. |

|

|

|||||||

|

|

|

|

|

|

498 |

|

|

|

Для передачі крутного моменту T необхідна кутова швидкість ω1 . При цьому

T = (F0 - Fп )f × z × R = mrR × fz(ω1 |

2 - ω0 |

2 ), |

(18.26) |

||||

В діапазоні кутових |

швидкостей між ω0 і |

ω1 |

муфта пробуксовує і |

||||

постійно розганяє вал. |

|

|

|

|

|

|

|

Із рівності (18.26) можна визначити потрібну масу однієї колодки муфти з |

|||||||

відомими розмірами R і r , |

|

|

|

|

|

|

|

m = |

|

Tk |

, |

|

(18.27) |

||

|

|

|

|

||||

r × R × |

f × z(ω12 - ω0 2 ) |

|

|||||

|

|

|

|

|

|||

У формулі (18.27) T - обертальний момент, Н·м; |

k - коефіцієнт режиму; |

||||||

R і r - радіуси, м; ω0 і ω1 - кутові швидкості, рад/с; m - маса колодки, кг.

Стійкість проти зношування колодок і барабана муфти забезпечується обмеженням тиску на поверхні тертя (за аналогією фрикційних муфт):

|

F |

- F |

mr (ω |

2 - ω |

2 ) |

|

[P], |

|

||

P = |

0 |

п |

= |

1 |

0 |

|

|

£ |

(18.28) |

|

|

|

|

A |

|

|

|||||

|

|

A |

|

|

|

|

|

|

||

де А - площа стикання колодки із барабаном, мм2; [Р] - допустимий тиск у контакті колодки з барабаном, МПа.

Отже, при конструюванні відцентрової муфти треба мати розрахунковий крутний момент Т р = kT , робочу кутову швидкість валів ω1 і кутову швидкість ω0 , при якій відбувається вмикання муфти (переважно беруть ω0 =(0,7…0,8) ω1 ). Розміри муфти назначаються конструктивно, потрібну масу колодок знаходять за формулою (18.27), а стійкість колодок і барабана проти зношування перевіряють за умовою (18.28). Розрахована таким чином муфта в діапазоні кутових швидкостей ведучого вала 0 < ω ≤ ω0 не передає крутного моменту, при ω0 < ω < ω1 муфта пробуксовує і поступово розганяє ведений вал, а при ω > ω1 муфта передає крутний момент без буксування.

499