DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf(гідродинамічний режим тертя) при мінімальній товщині мастильного шару hmin , як показано на рис. 17.36, б і (4) на рис. 17.37.

На рис. 17.36, а, б показані при мінімальній товщині мастильного шару: 2

– траєкторія центра цапфи при збільшенні швидкості обертання; 3 – епюра тиску Рц в мастильному шарі; 4 – лінія центрів. На рис. 17.37 мінімальна товщина мастильного шару одержана у положенні 4. З подальшим збільшенням частоти обертання цапфи вала збільшується товщина мастильного шару що розділяє поверхні тертя, лінія центрів 4 повертається у напряму обертання,

а центр О1 цапфи зближується з центром вкладиша О. Лінія центрів займає горизонтальне положення (5) (рис. 17.37). При n → ∞ відстань між центрами e → 0 . Центри співпадають (рис.17.37,(6)) Товщина мастильного шару h → S 2 . На практиці повного спів падіння центрів бути не може, так як при цьому порушується клиноподібність форми зазору, пропадає гідродинамічний тиск і цапфа „ падає” у напряму радіального навантаження. Але при цьому з’являється ексцентриситет e , що приводить до клиноподібної форми зазору і як наслідок – до появи гідродинамічного тиску. Цикл повторюється. Таким чином, підшипник ковзання в режимі рідинного тертя здатний до автоматичного саморегулювання товщини мастильного шару h. Лише зі збільшенням навантаження товщина мастильного шару стає меншою, але її здатність опору зовнішнім навантаженням збільшується. Зі збільшенням температури падає в’язкість оливи, зменшується товщина мастильного шару, втрачаються мастильні властивості оливи, рідинний режим тертя порушується.

2 . На практиці повного спів падіння центрів бути не може, так як при цьому порушується клиноподібність форми зазору, пропадає гідродинамічний тиск і цапфа „ падає” у напряму радіального навантаження. Але при цьому з’являється ексцентриситет e , що приводить до клиноподібної форми зазору і як наслідок – до появи гідродинамічного тиску. Цикл повторюється. Таким чином, підшипник ковзання в режимі рідинного тертя здатний до автоматичного саморегулювання товщини мастильного шару h. Лише зі збільшенням навантаження товщина мастильного шару стає меншою, але її здатність опору зовнішнім навантаженням збільшується. Зі збільшенням температури падає в’язкість оливи, зменшується товщина мастильного шару, втрачаються мастильні властивості оливи, рідинний режим тертя порушується.

17.14. Види руйнування і критерії працездатності підшипників

ковзання.

Робота підшипників ковзання супроводжується головним чином абразивним зношуванням вкладишів і заїданням. У випадку дії короткочасних перевантажень ударного характеру вкладиши можуть крихко руйнуватися. Крихкому руйнуванню піддаються маломіцні антифрикційні матеріали, такі, як бабити і деякі пластмаси. Втомне викришування поверхні вкладиша при дії

460

змінних навантажень (двигуни внутрішнього згорання і т. п.) спостерігається досить рідко.

Заїдання відбувається в результаті перегріву підшипника. Внаслідок тертя нагріваються цапфа, вкладиш і мастило. З підвищенням температури знижується мастильна здатність оливи, яка зв’язана з міцністю мастильної плівки на поверхні тертя. При підвищенні температури в робочій зоні підшипника до деякого критичного значення ця плівка руйнується. Виникає тертя без мастила (металевий контакт), що приводить за собою дальнійше підвищення температури і заїдання поверхонь тертя. Так як зношування і заїдання є причиною виходу із ладу підшипників, то основними критеріями працездатності і розрахунку підшипників ковзання є зносостійкість і теплостійкість.

17.15. Розрахунок підшипників ковзання напівсухого і напіврідинного

тертя

До таких підшипників відносяться підшипники грубих тихохідних механізмів, машин з частими пусками і зупинками, неустановленим режимом навантаження, поганими умовами підводу мастила і т. п.

Розрахунки таких підшипників у наближеній формі передбачають запобігання інтенсивному зношуванню, перегріванню та заїданню у підшипниках.

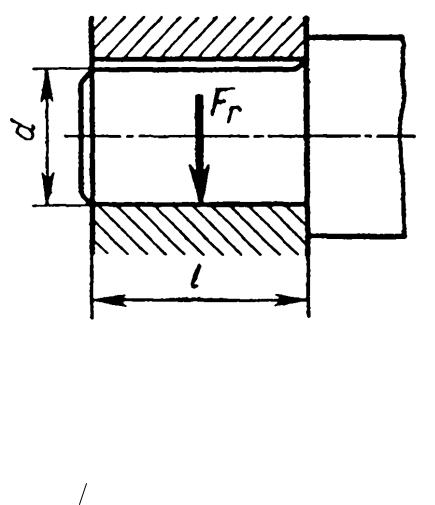

Практикою установлено, що для нормальної роботи підшипника ковзання необхідно, щоб дійсні (робочі) значення тиску P і параметра PV не перевищували допустимих [ P ] і [ PV ]. Діаметр d цапфи (шипа або шийки) підшипника (рис. 17.38) визначають конструктивно в залежності від діаметра

461

Рис. 17.38. До умовного розрахунку підшипників напівсухого і напіврідинного тертя.

вала d . Довжину цапфи (вкладиша) l призначають в залежності від її діаметра

l = ϕ × d , |

|

|

(17.30) |

де коефіцієнт |

ϕ = l d |

для більшості машин приймають у границях |

|

ϕ =0,5…1,2. |

В |

окремих |

випадках, наприклад, у самоустановлюваних |

підшипниках ϕ ³2, а в деяких підшипниках ϕ =0,3…0,5.

Розрахунок підшипників ковзання за середнім тиском між цапфою і вкладишем, що охоплює цапфу в границях 180º, виконують за формулою

P = |

Fr |

£ [P], |

(17.31) |

|

|||

|

d × l |

|

|

де Fr - радіальне навантаження на підшипник.

Умова роботи підшипника ковзання без надмірного нагрівання і

небезпеки заїдання виражається нерівністю |

|

PV ≤ [PV ]. |

(а) |

Підставивши у формулу (а) |

|

462

|

V = ω |

d |

|

(б) |

||||

|

2 |

|

||||||

|

|

|

|

|

|

|

|

|

і P = |

Fr |

, |

(в) |

|||||

|

|

|||||||

|

|

|

dl |

|

||||

одержимо |

|

|

|

|

|

|

|

|

PV = |

|

Fr ×ω |

|

≤ [PV ]. |

(17.32) |

|||

|

2l |

|||||||

|

|

|

|

|

|

|||

В цій формулі P - в Па; V |

- в м/с; |

F - в Н; ω - в с-1; l - в м і [PV ] - в |

||||||

Па·м/с. |

|

|

|

|

|

|

|

|

Значення [P] і [PV ] в залежності від матеріалу вкладишів приведені у довідковій літературі. Якщо в результаті розрахунку підшипника ковзання за

формулами (17.31) і (17.32) одержимо P > [P] або |

PV > [PV ], то потрібно |

або замінити матеріал вкладишів підшипника, |

або збільшити довжину |

підшипника |

l з умовою, щоб коефіцієнт |

ϕ не перевищував допустимого |

|

значення. Середні |

значення [P] і [PV ] |

підшипника з чавунними або |

|

бронзовими вкладишами для редукторів загального призначення [P]=2…6 |

|||

МПа і [PV ]=4…8 |

МПа·м/с; для редукторів важкого типу [P]=6…12 МПа і |

||

[PV ]=6…20 |

МПа·м/с. |

|

|

17.16. Розрахунок підшипників ковзання рідинного тертя

Розрахунок підшипника рідинного тертя зводиться до визначення його геометричних параметрів (див. рис. 17.36, б і в): довжини підшипника l , величини зазору між цапфою і вкладишем S = D - d , а також підбору сорту оливи (динамічної в’язкості μ ) і її витрати для забезпечення необхідного температурного режиму в підшипнику. При цьому припускаються відомими d ,

ω і Fr .

При визначенні довжини |

підшипника |

l = ϕ × d відносну довжину |

підшипника ϕ рекомендується |

приймати |

рівною 0,5…1,0. При ϕ <0,4 |

|

463 |

|

зменшується вантажопідйомність в результаті витікання оливи через торці підшипника, при ϕ >1 вимагається підвищена жорсткість вала і точність монтажу.

Визначивши довжину підшипника, попередньо перевіряють його робото здатність в неусталеному режимі (пуск, зупинка машини) за приведеними раніше формулами (17.31) і (17.32). Якщо умови працездатності виконуються, переходять до розрахунку підшипника на рідинне тертя.

Розв’язок рівняння Рейнольдса, яке подібно рівнянню (17.27) для

dP

підп’ятника, виражає зміну тиску dθ в мастильному клині радіального підшипника, де θ - кут, відповідний зазору в мастильному шарі, дає

можливість визначити радіальне навантаження Fr , урівноважуване рівнодіючою сил тиску в мастильному шарі

|

Fr |

= μωl × d Φ , |

|

(17.33) |

||

|

|

|

ψ 2 |

|

|

|

де μ - динамічна в’язкість оливи; |

ω - кутова швидкість цапфи; |

d - діаметр |

||||

цапфи; ψ = S |

= 2δ |

- відносний |

зазор; Φ - безрозмірний |

коефіцієнт |

||

d |

d |

|

|

|

|

|

завантаженості підшипника. |

|

|

|

|

||

Згідно з рис. 17.36, а розрахункова мінімальна товщина мастильного шару |

||||||

|

hmin = (0 ,5 S − e)= |

|

|

|||

|

|

|

e |

|

|

|

|

= 0 ,5 S |

1 − |

|

= |

. |

(17.34) |

|

0 ,5 S |

|||||

|

|

|

|

|

|

|

= 0 ,5 S(1 − χ)= δ (1 − χ)

де χ = e δ - відносний ексцентриситет, який визначає положення цапфи у

підшипнику при режимі рідинного тертя.

Середнє значення відносного зазора ψ рекомендується визначати за емпіричною формулою

464

ψ » 0 ,8 × 10− 3 × 4 |

|

, |

|

|

V |

|

(17.35) |

||

де V , м/с – колова швидкість цапфи, V = πdn |

= ωd |

. |

||

60 |

2 |

|

||

Тоді величина діаметрального зазору S =ψ × d . |

|

|||

Одержану величину зазору S =ψ × d |

узгоджують з однією із |

|||

стандартних посадок: H7/f7; H7/e6; H9/e8; H9/d9 та іншими у залежності від абсолютних розмірів підшипника.

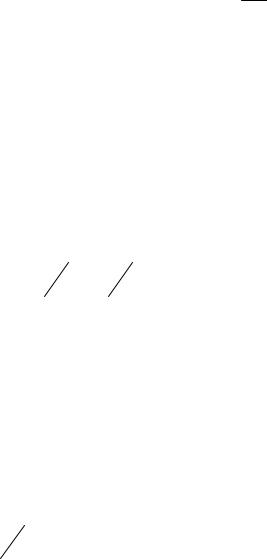

Для вибраної посадки підшипника ковзання, розташування полів допусків розмірів якого показано на рис. 17.39 визначають максимальний і мінімальний зазори:

Smax = Dmax − dmin ;

Smin = Dmin − dmax ,

Рис. 17.39. Розташування полів допусків у деталях підшипника ковзання

потім розраховують граничні значення відносного зазору

ψ max = |

Smax |

; |

ψ min = |

Smin |

, |

(17.36) |

|

|

|||||

|

d |

|

d |

|

||

465

вибирають марку оливи і її середню температуру tcp . Рекомендують задавати

tcp =45…75º. |

За |

табл. |

|

17.1 або за спеціальними графіками визначають |

|||||||||||||||

динамічну в’язкість оливи μ. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Таблиця 17.1. Динамічна в’язкість μ деяких олив при різних температурах |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Марка |

|

μ·106, Н·с/мм2, при температурі t ºС |

|

|

|

|

|

||||||||||||

оливи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

30 |

|

40 |

|

50 |

|

|

60 |

|

|

70 |

|

80 |

|

90 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Індустріальна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И-40 |

|

|

‒ |

|

0,060 |

|

0,038 |

|

|

0,023 |

|

0,017 |

0,010 |

|

0,008 |

||||

И-30А |

|

0,080 |

|

0,038 |

|

0,022 |

|

|

0,015 |

|

0,010 |

0,006 |

|

0,005 |

|||||

И-20А |

|

0,060 |

|

0,030 |

|

0,018 |

|

|

0,010 |

|

0,008 |

0,005 |

|

0,003 |

|||||

Турбінна Т-22 |

|

0,040 |

|

0,026 |

|

0,018 |

|

|

0,012 |

|

0,009 |

0,006 |

|

0,005 |

|||||

|

|

|

|

|

|

|

|

|

|||||||||||

Із формули |

(17.33) |

|

визначаємо |

коефіцієнт навантаження підшипника Φ . |

|||||||||||||||

|

|

|

|

|

|

F ×ψ 2 |

|

|

Pω2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Φ = |

|

r |

= |

|

. |

|

|

|

|

|

|

|

(17.37) |

|||

|

|

|

|

μωl × d |

μω |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

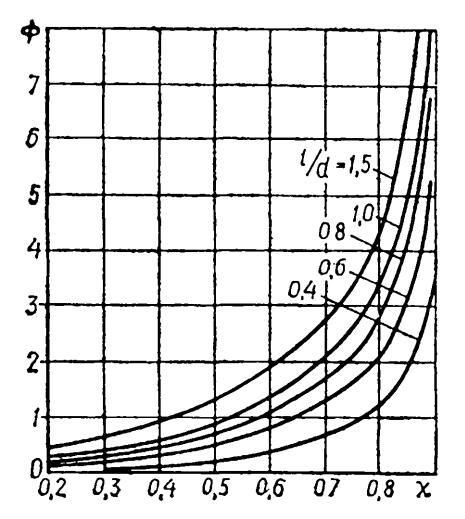

Визначивши величину коефіцієнта завантаженості для значень ψmax і |

|||||||||||||||||||

ψmin за графіком |

|

(рис. |

17.40) |

визначають |

величину |

відносного |

|||||||||||||

ексцентриситета |

χΙ і |

χΙΙ , а далі за формулою (17.34) знаходять значення |

|||||||||||||||||

мінімальної товщини мастильного шару h |

Ι |

і h |

ΙΙ |

, відповідні величинам |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

min |

min |

|

|

|

|

|||

максимального і мінімального відносного зазору і розраховують

466

Рис. 17.40. Коефіцієнт завантаженості підшипників ковзання коефіцієнти запасу надійності для максимального і мінімального Smin

зазорів у підшипнику:

|

|

|

Ι |

|

³ [S ]h ; |

|

ShΙ |

= |

hmin |

|

|

||

hкр |

|

|||||

|

|

|

|

|

|

|

|

ΙΙ |

|

ΙΙ |

|

³ [S ] . |

|

S |

= |

hmin |

|

(17.38) |

||

h |

|

|

||||

|

|

hкр |

|

h |

|

|

|

|

|

|

|

|

|

Тут Sh - коефіцієнт запасу надійності підшипника за товщиною мастильного шару, а [S ]h =1,5…2 – його допустиме значення, яке вводиться для врахування можливих відхилень розрахункових умов від експлуатаційних (за точністю виготовлення підшипника, навантаження, температурним

467

режимом тощо). Критичне значення товщини шару мастила hкр за виразом

(17.29) беруть із розрахунку, що висота нерівностей поверхні цапфи повинна бути Rz1 ≤3,2 мкм, а висота нерівностей робочої поверхні вкладиша - Rz2 ≤6,3

мкм.

Таким чином, розрахунок підшипників ковзання рідинного тертя зводиться до визначення за формулою (17.37) коефіцієнта завантаженості Φ підшипника, за яким по графіках рис. 17.40 вибирають відносний ексцентриситет χ . Маючи відносний ексцентриситет та радіальний зазор δ у підшипнику, за формулою (17.34) обчислюють товщину hmin шару мастила у навантаженій зоні підшипника, яку порівнюють із критичною товщиною hкр

відповідно до умови (17.29).

17.17. Напрямні прямолінійного руху

Напрямні служать для забезпечення відносного поступального руху частин машин і сприйняття діючого між ними зусилля. Для поступального руху використовують напрямні ковзання і кочення.

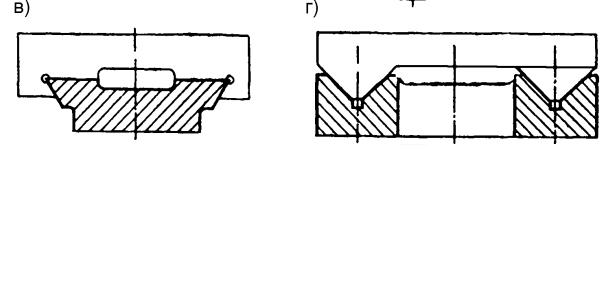

Приклади напрямних ковзання широко використовуваних у металоріжучих верстатах, ковальсько-пресових машинах, лабораторних установках і ін., представлені на рис. 17.41.

Рис. 17.41. Приклади напрямних ковзання

468

Найпростішими охоплюваними напрямними є циліндричні (рис. 17.41, а), використовувані звичайно при співпаданні напрямів зусилля і відносного переміщення. На рис. 17.41, б, в дані охоплювані напрямні прямокутного і у вигляді ластівчиного хвоста. На рис. 17.41, г показані обхоплюючі напрямні, які відрізняються від обхоплюваних кращим утримуванням мастила.

Напрямні кочення (рис. 17.42) складніші у виготовленні, ніж напрямні ковзання, але відрізняються малими втратами на тертя, незначним впливом

Рис. 17.42. Приклади напрямних кочення

швидкості на опір переміщенню, включаючи швидкість V =0 (зрушення з місця). Ці властивості дозволяють здійснювати точні установочні рухи. Тілами кочення служать кульки (рис. 17.42, а) або ролики (17.42, б). При великих відносних переміщеннях для тіл кочення передбачають можливість руху за замкнутим контуром з завантаженою і розвантаженою зонами (рис. 17.42,а), подібними як у підшипників кочення.

Контрольні запитання

1.Коли доцільно застосовувати підшипники ковзання?

2.Наведіть приклади конструкцій підшипників ковзання.

3.Які вимоги ставляться до матеріалу вкладишів у підшипниках ковзання? Назвіть деякі матеріали для виготовлення вкладишів.

4.Які властивості повинні мати мастила, що використовуються у підшипниках

ковзання. Назвіть основні групи мастил.

469