DM_1 / Деталі машин КЛ [Стадник В. А

.].pdfе) можливість роботи у воді та інших агресивних середовищах; є) безшумність роботи; ж) простота і дешевизна виготовлення.

Недоліки:

а) порівняно великі втрати тепла, особливо під час пуску, і в зв’язку з цим занижений ККД і нерівномірне зношування підшипника і цапфи вала;

б) необхідність постійного догляду внаслідок високих вимог до змащування і небезпеки перегріву;

в) великі витрати мастила; г) великі осьові розміри;

д) висока вартість матеріалів для виготовлення підшипників.

Застосування підшипників ковзання. Їх застосовують у парових турбінах і турбогенераторах, прокатних станах, конвеєрах, кранах, верстатах та ін.: особливо широко – для швидкохідних валів – у центрифугах, газових турбінах, шліфувальних верстатах, тощо; а також при близько розташованих валах, коли вимагаються малі радіальні розміри підшипників; у тихохідних мало відповідальних механізмах і машинах.

Будова підшипників ковзання ґрунтується на здатності мастила при певних умовах сприймати навантаження, забезпечуючи роз’єднання поверхонь тертя, що рухаються одна відносно іншої до повного виключення їх безпосереднього контакту.

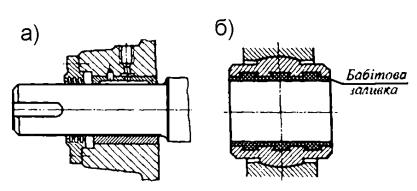

Конструкції підшипників ковзання дуже різноманітні. В багатьох випадках вони залежать від конструкції машини, в якій установлюється підшипник. Основні елементи підшипників – вкладиш (втулка) і корпус (рис. 17.24, б). Часто підшипник не має спеціального корпусу. При цьому вкладиш розміщують безпосередньо в стакані або рамі машини (наприклад, підшипники двигунів, верстатів і редукторів і т. д.) під діаметр втулки або цапфи.

440

Рис. 17.24. Варіанти виконання підшипників кочення:

а – у корпусі станини, де 1 – станина; б – в окремому корпусі, де 1 – втулка, 2 – корпус, О – отвір для подачі мастила, К – змащувальні

канавки У більшості випадків підшипники ковзання валів установлюють в

спеціальні стандартизовані корпуса, які бувають двох видів: не рознімні і рознімні. В не рознімних корпусах підшипників вкладиш 1 (рис. 17.25, а) звичайно виконаний у вигляді втулки із антифрикційного матеріалу, запресовують в корпус. Вони прості у виготовленні і дешеві. Однак мають дуже

Рис. 17.25. Конструкції підшипників ковзання:

а – з не рознімним корпусом; б – з рознімним корпусом

441

обмежене розповсюдження, так як не дають можливості компенсувати знос втулки. Застосовують для тихохідних валів з невеликим навантаженням (сільськогосподарські машини, транспортери та ін.).

Рознімний корпус (рис. 17.25, б) містить основу 1 і кришку 4, з’єднаних гвинтами, шпильками або болтами. Для підвищення точності установки кришки її стик з корпусом виконується з уступами. Має два вкладиши 2 і 3 (втулка, розрізана вздовж діаметра), які установлюють в корпус і кришку і запобігають від прокручування штифтом 5. Рознімання полегшує монтаж або навіть є необхідною умовою складання, що дозволяє регулювати зазор у підшипнику або ремонтувати підшипник шляхом повторних розточок вкладиша при зношуванні. Регулювання зазору в роз’ємних підшипниках виконують радіальним зміщенням вкладишів або підбором чи шліфуванням прокладок, установлюваних в рознімні корпуса, або шабруванням площин стику вкладиша і корпуса. Корпуси підшипників можуть бути виконані або заодно з якоюнебудь деталлю машини – рамою, кожухом, шатуном або у вигляді окремого виробу. Матеріалом для корпусів служить сірий чавун, що має хороші ливарні властивості. Переважне застосування одержали у загальному, а особливо у важкому машинобудуванні.

Вбудовані підшипники (рис. 17.26, а) установлюють безпосередньо в корпусі машини. Така конструкція характерна для підшипників деяких редукторів, металорізальних верстатів, електричних машин та ін..

Рис. 17.26. Конструкції вбудованих підшипників ковзання: а – несамоустановні; б – самоустановні

442

Підшипники із самоустановлюваними вкладишами (рис. 17.26, б). Для компенсації непаралельності осей вала і росточки в корпусі, визваних похибками і деформаціями, неточністю монтажу при великій довжині цапфи, використовують вкладиши зі сферичними виступами, самоустановлювані завдяки спряженню з внутрішніми сферичними поверхнями, виконаними в корпусі, забезпечуючи тим самим рівномірний розподіл навантаження в підшипнику.

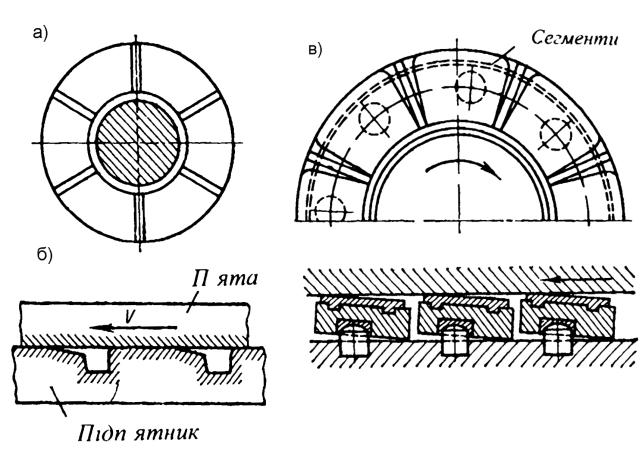

Підшипники ковзання використовують для сприйняття радіальних і осьових навантажень, а іноді і для їх комбінацій. Опора для сприйняття тільки осьового навантаження називається підп’ятником. В підп’ятнику ковзання (рис. 17.27) кільцева п’ята опирається на опорне кільце, яке для самоустановлювання

Рис. 17.27. Кільцева п’ята з підп’ятником у випадку перекосу вала поєднується з корпусом підп’ятника по сферичній

поверхні. Обертання підп’ятника забеспечується за допомогою штифтів. Для створення в підп’ятниках мастильних клинів, що забезпечують рідинне тертя, на робочій поверхні кільця виконують радіальні канавки (рис. 17.28, а) і на виділених між ними сегментах – скоси в коловому напрямі (рис. 17.28, б). Канавки служать для розтікання мастила, а скоси сегментів – для попадання мастила на робочі поверхні п’яти і підп’ятника. При односторонньому

443

обертанні вала скоси виконують односторонніми (рис. 17.28, б), при реверсивному – двосторонніми. Для збільшення несучої здатності і надійності роботи підп’ятників застосовують підп’ятники ковзання із самоустановними сегментами (рис. 17.27, в), в яких створення мастильних клинів відбувається під час роботи автоматично.

Рис. 17.28. Конструкції підп’ятників ковзання:

а– з радіальними канавками;

б– розгортка п’яти і підп’ятника;

в– з самоустановними сегментами.

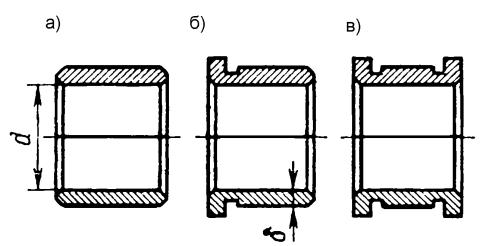

Вкладиш – основна деталь підшипників ковзання, яка безпосередньо сприймає |

||

навантаження, що передається цапфою. Найбільш просту конструкцію мають |

||

нероз’ємні вкладиші 1 (див. рис. |

17.25, а) – втулки, виготовлені |

із |

антифрикційного чавуна або бронзи. |

Товщина стінки вкладиша δ =3…5 |

мм. |

Рознімні вкладиші (див. рис. 17.25, б) виготовляють із двох частин зі стиком в

444

площині рознімання підшипника. Їх виконують без буртиків, з одним і двома буртиками (рис. 17.29).

Рис. 17.29. Конструктивні форми роз’ємних вкладишів:

а– без буртиків; б – з одним буртиком;

в– з двома буртиками

Товщина стінки вкладиша δ = (0 ,08...0 ,1)d + 2 ,5 мм, де d - діаметр

цапфи, мм. Вкладиші без буртиків застосовують у випадку дії на підшипник тільки радіальних навантажень. У випадку наявності крім радіального також одностороннього або двостороннього осьового навантаження використовують вкладиші одним або двома упорними буртиками. Два буртики вкладишів не тільки сприймають осьове навантаження, але і одночасно фіксують вкладиші від осьових зміщень відносно корпусу.

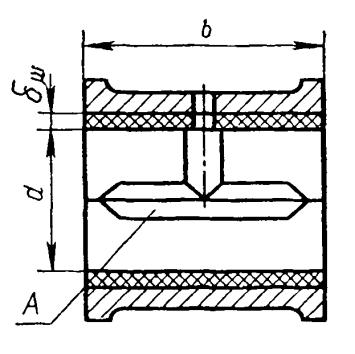

Для підвищення опору втомі, збільшенню тепловіддачі підшипників, особливо при змінних і ударних навантаженнях, а також для зменшення втрат на тертя застосовують біметалічні вкладиші (рис. 17.30), в яких на сталеву, чавунну, у відповідальних підшипників на бронзову основу нанесений

(залитий) тонкий шар антифрикційного матеріалу – |

бабіту, бронзи |

та |

ін. |

Товщина шару повинна бути по можливості меншою |

δш ≈0,1…0,5 |

мм, |

зі |

збільшенням δш опір втомі шару бабіту зменшується (наприклад, бабітовий шар товщиною 0,5 мм має опір втомі в 10 раз більший, ніж шар товщиною 2

445

мм). Міцність вкладишів забезпечується більш високими механічними характеристиками основи. В масовому

Рис. 17.30. Біметалічний вкладиш виробництві вкладиші штампують із сталевої стрічки, на яку наносять антифрикційний шар.

17.10. Матеріали деталей підшипників.

Корпус і кришку підшипника відливають із сірого чавуну. Шийки валів піддають термічній і хіміко-термічній обробці для одержання високої твердості (HRC 55…60), що зменшує їх зношування. Останнє дуже важливе, так як вартість валів вища, ніж вкладишів.

Матеріали вкладишів. Вкладиш є найбільш відповідальною деталлю підшипника, безпосередньо сприймаючою діюче навантаження. Тому до його матеріалів пред’являють цілий комплекс вимог: зносостійкість; низький коефіцієнт тертя в парі з матеріалом шийки вала; високий опір заїданню; достатня пластичність і висока теплопровідність; хороше припрацювання і змочуваність мастильним матеріалом, а також здатність створювати на поверхнях тертя цапфа – вкладиш стійкі і швидко відновлювані адсорбційні мастильні плівки; стійкість проти корозійно-механічного зношування.

446

Вкладиші (втулки підшипників) виготовляють металічними, біметалічними і із порошкових матеріалів.

Для металічних вкладишів застосовують бронзи і антифрикційні чавуни; для біметалічних вкладишів сталь або чавун покривають бабитом; для вкладишів із порошкових матеріалів використовують порошки заліза або бронзи.

Вкладиши також виготовляють із деревоволокнистих пластиків, капрону, нейлону, фторопластів і т. д.

17.11. Змащування підшипників ковзання

Для змащування підшипників ковзання застосовують рідкі, пластичні та тверді мастильні матеріали.

Основним мастильним матеріалом є рідкі мастила - оливи, бо вони рівномірно розподіляються на поверхнях тертя, мають мале внутрішнє тертя і задовільно працюють у широкому діапазоні температур. Переважне застосування знаходять оливи, які є продуктом переробки нафти. Рослинні (льняна, рицинова та ін.) і тваринні оливи мають високі мастильні властивості, але вони дорогі і тому використовуються лише у спеціальних випадках.

Важливими властивостями олив, які визначають їхню мастильну здатність, є в’язкість (при роботі в умовах рідинного тертя) та маслянистість (при роботі без рідинного тертя).

В’язкість – властивість чинити опір при зсуві одного шару рідини щодо іншого.

Маслянистість – здатність мастильного матеріалу до адсорбції, тобто до утворення та утримування на поверхнях тертя деталей тонких плівок.

Із мінеральних олив широко застосовують такі, як індустріальну, турбінну, авіаційну, циліндрову та ін.

Як рідке мастило інколи використовують і воду (наприклад, для підшипників гребних гвинтів, водяних помп і т.д.). В’язкість води низька, а теплоємність у 2,0 – 2,5 рази більша, ніж мінеральних.

447

Тому теплоутворення у підшипниках, змащуваних водою, незначне, а тепловіддача велика. Суттєвим недоліком водяного змащування є небезпека корозії, що вимагає використання спеціальних матеріалів для валів.

Пластичні мастила – це пластичні мастильні матеріали структурованих олив загусниками кальцієвих або натрієвих мил. У першому випадку одержують солідоли, а у другому консталіни.

Пластичні мастила добре герметизують підшипники і допускають підвищені тиски. У порівнянні з рідкими мастилами внутрішнє тертя (в’язкість) у них більш високе. Солідоли використовують при температурах до 60 – 80 º С. Суттєвою їхньою перевагою є вологостійкість. При підвищених температурах (до 110 – 120 º С) використовують натрієві мастила: мастило жирове 1-13, консталін жировий, консталін синтетичний. Існують універсальні пластичні мастила, які добре працюють у широкому діапазоні температур; мастило УНИОЛ, наприклад, допускає роботу при 150 – 160 º С, стійке навіть у киплячій воді.

Із твердих мастильних матеріалів в основному застосовують колоїдний (високодисперсний) графіт та двосірчаний молібден (дисульфід молібдену). Тверді мастила використовують в умовах, коли рідкі та пластичні мастила непрацездатні (низька або висока температура, вакуум, агресивне середовище), а також у тихохідних відкритих підшипниках, що працюють при високих тисках, де важко утримати рідке чи пластичне мастило.

Подача мастильного матеріалу до підшипників ковзання залежно від їхнього призначення та умов роботи може бути індивідуальною або централізованою, періодичною або неперервною, самоподачею або під тиском. Для змащування використовують спеціальні мастильні пристрої.

На робочу поверхню підшипників оливу подають в зону зазору, де немає гідродинамічного тиску. Вздовж цапфи олива розподіляється по повздовжніх канавках, виконаних на робочій поверхні вкладишів у ненавантаженій зоні

(рис. 17.31, а).

448

У випадку індивідуального змащування кожна поверхня тертя змащується зокрема. Його застосовують для тихохідних механізмів, які працюють періодично з невеликими навантаженнями.

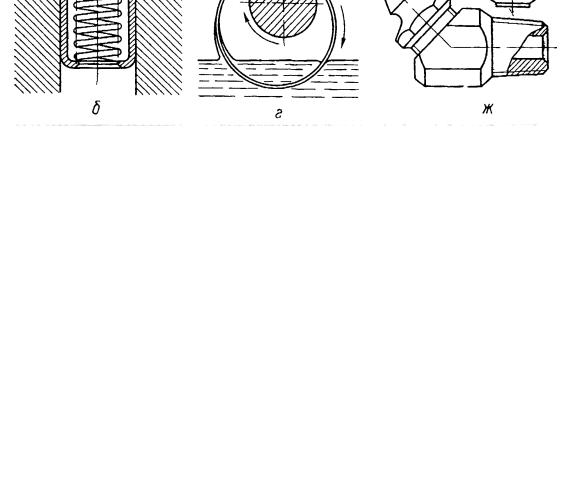

Для періодичного змащування оливою застосовують маслянки з кулькою (рис. 17.31, б). Безперервна подача оливи до поверхонь тертя здійснюється гнотовою маслянкою (рис. 17.31, в) або за допомогою спеціальних кілець (рис. 17.31, г). Гнотова маслянка працює за принципом сифона. Один кінець текстильного гнота дотикається до поверхні тертя, а інший розміщується в резервуарі з оливою. При кільцевому змащуванні металеве кільце вільно висить на цапфі, а нижня частина його занурюється в мастильну ванну. При обертанні

Рис. 17.31. Мастильні пристрої для підшипників ковзання: а – вкладиш з канавкою; б – прес-маслянка; в – гнотове мащення;

г – кільцеве мащення; д – ковпачкова маслянка; е, ж – прес-маслянки

449