DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

сприймання тільки радіального навантаження) із можливістю осьового переміщення (плаваюча опора) при температурних видовженнях вала.

Радіально-упорні підшипники вимагають ретельного регулювання. Регулювання натягу таких підшипників здійснюють при робочій температурі за допомогою набору прокладок між корпусом та кришкою (рис. 17.14, а, в) або за допомогою гайки на валу (рис. 17.14, б).

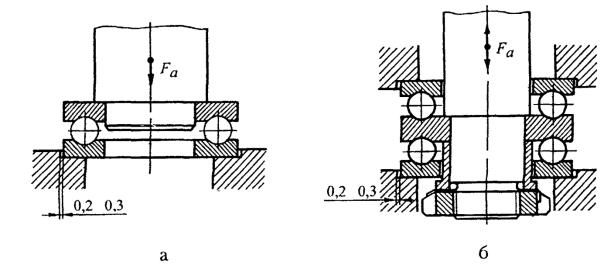

Особливості установки упорних підшипників. Упорні підшипники застосовують для сприймання тільки осьових навантажень вала. Одинарні упорні підшипники сприймають осьове навантаження в одному напрямі, а подвійні підшипники здатні сприймати двобічне осьове навантаження. Варіанти монтажу опор вала з упорними підшипниками зображені на рис. 17.15, б.

Інколи в одній опорі можна використовувати радіальний і упорний підшипники. У цьому випадку така комбінована опора вала здатна сприймати як радіальні, так і осьові навантаження.

Рис. 17.15. Опори валів на упорних кулькових підшипниках

Монтаж підшипників кочення. Для осьового фіксування вала і забезпечення можливості сприймання опорою осьових навантажень обидва кільця підшипника фіксуються: внутрішнє на валу, зовнішнє у корпусі опори. Для "плаваючих" опор доцільно вибирати підшипники з циліндричними

420

роликами або радіальні кулькові підшипники з незакріпленими зовнішніми кільцями. Фіксацію внутрішніх кілець підшипника на валах від провертання виконують відповідними посадками з натягом. Зовнішнє кільце "плаваючих" підшипників установлюють за посадкою ковзання.

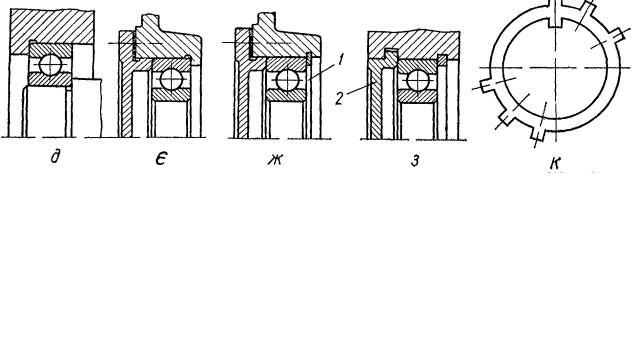

Щоб попередити від осьового переміщення внутрішнє кільце, застосовують наступні способи кріплення: посадка з натягом (рис. 17.16, а); пружинними стопорними кільцями (рис. 17.16, б, і); кінцевими шайбами (рис. 17.16, б); круглими шліцьовими гайками (рис. 17.16, г, к) і т. п.

Рис. 17.16. Способи кріплення внутрішніх кілець на валу і зовнішніх кілець в корпусі:

а, б, в, г, і, к – на валу; д, є, ж, з – в корпусі.

Зовнішні кільця підшипників у корпусі закріплюють: за допомогою буртиків (рис. 17.16, д); між упорним буртиком корпуса і торцем кришки (рис. 17.16, є); між торцем кришки і упорним пружинним кільцем 1 (рис. 17.16, ж); між цільним кільцем великого перерізу і врізною кришкою 2 (для роз'ємного корпуса, рис. 17.16, з) і ін.

Змащування підшипників кочення суттєво впливає на їх довговічність, зменшує тертя, сприяє відводу тепла, запобігає від корозії і т. д. Підшипники кочення змащують пластичними і рідкими мінеральними мастилами (оливами).

421

Пластичні мастила (солідол, консталін) застосовують для підшипників, які працюють при коловій швидкості поверхні вала до 10 м/с і температурі до 120 ˚С. Пластичне мастило закладається в камеру підшипника під час збирання. Заміна мастила здійснюється при розборці підшипникового вузла не рідше одного разу в рік.

Для поповнення мастила в період між розборками передбачається пресмаслянка.

Рідке мастило (олива) застосовується при будь-яких швидкостях і температурі підшипника до 150 ˚С. Рідкі мастила мають кращі експлуатаційні властивості, ніж пластичні (менший коефіцієнт тертя, кращий відвод тепла і т. д.). Але вони потребують застосування досить складних ущільнюючих пристроїв.

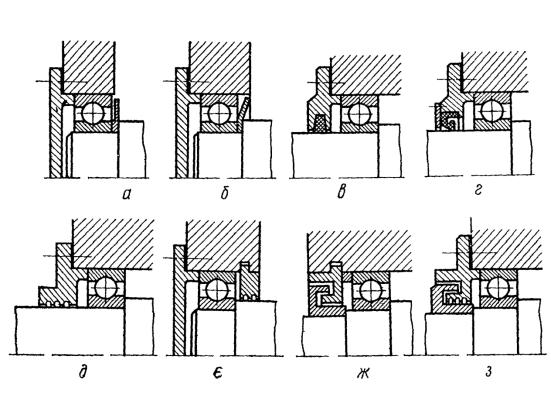

Змащування підшипників кочення рідким мастилом (оливою) здійснюється внаслідок розбризкування мастила зубчастими колесами, зануреними у масляну ванну. Масляний туман, утворений при цьому, попадає на поверхні тертя підшипників. Для захисту підшипника від надлишку мастила в підшипниковому вузлі іноді установлюють захисні мастиловідбивачі у вигляді шайб різних конструкцій (рис. 17.17, а і б). Ці шайби установлюють іноді

422

Рис. 17.17. Ущільнення підшипників в опорах також при змащуванні підшипникових вузлів пластичним мастилом. Вони не

допускають попадання рідкого мастила (оливи) у підшипник із мастильної ванни редуктора.

Утих випадках, коли застосування пластичних і рідких мастил неможливе, застосовують самозмащувальні підшипники, наприклад, в умовах високого вакууму, високих і надвисоких температур, газових і агресивних середовищ і т. п.

Утаких випадках найбільше розповсюдження одержали наступні

рішення:

а) кільця і металічний сепаратор покривають тонким шаром мастильного матеріалу: дисульфіду молібдену, фторопласту, графіту або їх композицій, а також м’яким металом (золотом, сріблом, кобальтом, індієм, окисом свинцю та ін.);

б) кільця покривають твердим мастильним матеріалом, а сепаратор виконують із антифрикційного матеріалу, армованого каркасом;

423

в) в металічний (дюралюмінієвий, латунний, бронзовий) сепаратор запресовують брикети твердого самозмащувального матеріалу (рис. 17.18) із композиції фторопласта (50%) і дисульфіду молібдену

(50%).

Рис. 17.18. Самозмащувальний підшипник В останній конструкції кульки захвачують при обертанні матеріал

брикетів і розносять їх по доріжках кочення кілець, створюючи мастильну плівку і безперервне змащування ("ротапринтне" змащування).

Для захисту від забруднення із зовні і для попередження витікання мастила підшипникові вузли обладнані ущільнюючими пристроями (найбільш розповсюджені, повстяні, манжетні, щілинні, лабіринтові т. п.). Повстяні і манжетні ущільнення відносяться до контактних.

Повстяні ущільнення (рис. 17.17, в) застосовують при коловій швидкості до 5 м/с, головним чином для пластичного мастила. Вони прості і економічні, однак створюють додаткове тертя на поверхні контакту.

Манжетні ущільнення (рис. 17.17. г) наділені хорошими ущільнюючими властивостями і надійно захищають від витікання як пластичного, так і рідкого мастила. Їх застосовують при коловій швидкості до 10 м/с.

424

Канавкові ущільнення (рис. 17.17. д) мають вузькі канавки, заповнені пластичним мастилом. Вони найбільш прості і дешеві, але не забезпечують надійний захист підшипника від пилу і бруду. Їх застосовують частіше всього як внутрішні ущільнення при пластичному мастилі підшипника і швидкості до

5 м/с.

До цієї ж групи можна віднести ущільнення захисними шайбами, що не обертаються (рис. 17.17. є).

Лабіринтові ущільнення (рис. 17.17. ж) мають зигзагоподібні щілини, заповнені пластичним мастилом. Вони надійно захищають підшипник від забруднення при пластичному і рідкому мастилі і можуть працювати при будьякій швидкості, так як є безконтактними. У відповідальних випадках лабіринтові ущільнення комбінують з іншими видами ущільнень. На рис. 17.17,з показане лабіринтно-канавкове ущільнення.

Матеріали підшипників кочення. Тіла кочення і кільця виготовляють із високовуглецевих хромистих сталей ШХ9, ШХ15, ШХ15СГ. Твердість після відповідної термообробки кілець і роликів становить 60…65 HRC, а кульок – 62

– 66 HRC.

Сепаратори у більшості випадків штампують з низьковуглецевої листової сталі. Для швидкохідних підшипників (колова швидкість V >10…15 м/с) виготовляють масивні сепаратори із бронзи, латуні, текстоліту, капрону і т. п.

Останнім часом для роботи в умовах ударних навантажень та високих вимог до безшумності починають застосовувати підшипники з тілами кочення, виготовленими з пластмас (переважно із склопластиків). При цьому різко зменшуються вимоги до твердості кілець і їх можна виготовляти з легких сплавів.

17.6. Види руйнування і критерії працездатності підшипників кочення

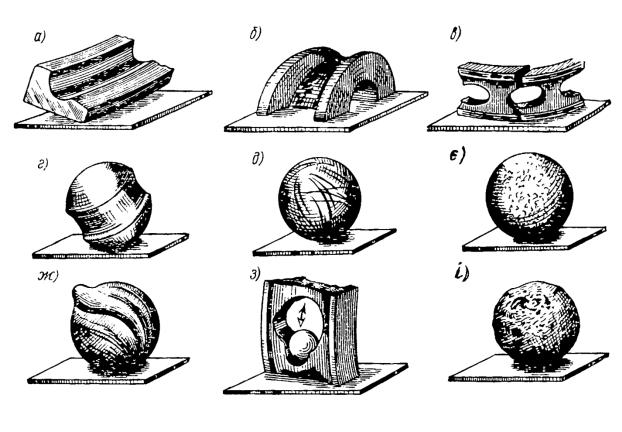

На рис. 17.19 представлені характерні пошкодження деталей кулькових підшипників: а – втомне викришування на доріжці зовнішнього кільця; б – пітинг на доріжці внутрішнього кільця; в – спрацювання і розрив масивного сепаратора; г – кільцеве спрацювання кульки без сепаратного кулькового

425

підшипника; д – риски на кульці при недостатньому попередньому натягу; є – сліди гіроскопічного ковзання на кульці; ж – кулька, що випробувала защемлення

Рис. 17.19. Характерні пошкодження деталей кулькових підшипників і сильно пластично деформована; з – кулька піддана прискореному, але

рівномірному абразивному зношуванню в результаті автоколивань в гнізді сепаратора; і – кулька з слідами втомного викришування після відпуску в результаті нагрівання.

Вони є основними причинами втрати працездатності підшипників кочення. Втомне викришування бігових доріжок кілець викликає появу раковин (пітинг) або відшарування (лущення). Будучи основними для підшипників кочення, ці руйнування спостерігаються після тривалої роботи в нормальних умовах при n≥10 хв-1 і супроводжуються стуком і вібраціями.

Тому основним критерієм працездатності підшипників, що працюють в

нормальних умовах при n≥10 хв-1 є його базова довговічність за втомним

викришуванням.

426

Пластичні (залишкові) деформації. Пластичні деформації у вигляді вм'ятин (лунок) на доріжках кочення кілець, порушуючи працездатність підшипників, спостерігаються в підшипниках, що не обертаються або обертаються з частотою обертів n≤1 хв-1 при дії на них великих статичних або ударних навантажень.

Тому основним критерієм працездатності тихохідних підшипників і

підшипників, що не обертаються є його базова статична

вантажопідйомність за залишковими деформаціями.

Абразивне зношування відбувається внаслідок поганого захисту підшипників від попадання пилу або абразивних частинок.

Сучасні ущільнюючі пристрої дають можливість зменшити знос робочих поверхонь підшипників.

Руйнування сепараторів відбувається від дії відцентрових сил, а також від дії на сепаратор тіл кочення.

Розколювання кілець і тіл кочення відбувається в результаті перекосів, що виникають під час монтажу опор валів або при великих динамічних навантаженнях, а також недоліків якості виготовлення підшипників.

Основи розрахунку на довговічність. Аналіз зони навантаження зони контакту показав, що кільця і тіла кочення зазнають дії змінних у часі контактних напружень. Напруження σH і число циклів їх зміни до втомного

руйнування N зв'язані залежністю |

|

σH p′ × N = const , |

(17.14) |

де p′ - показник степеня, визначений за результатами випробувань; N - число циклів зміни напружень,

N = 60 × c × n × the , |

(17.15) |

де c - число циклів контактних напружень точки нерухомого кільця за один оберт вала; n - частота обертання, хв-1; the - еквівалентний строк служби

(ресурс).

427

В стандартній методиці розрахунків підшипників кочення довговічність виражається числом мільйонів обертів і позначається L , млн. об.

Підставивши (17.14) в (17.15) і розділивши на 106 циклів, одержимо залежність у вигляді

σH p′ × L = const , |

(17.16) |

або через навантаження |

|

P p × L = const . |

(17.17) |

Під P слід розуміти еквівалентне навантаження. Для |

радіальних і |

радіально-упорних підшипників P є таким умовним постійним радіальним навантаженням, яке будучи прикладеним до підшипника з внутрішнім кільцем, що обертається і нерухомим зовнішнім забезпечує таку ж розрахункову довговічність, яку підшипник має при дійсних умовах навантаження і обертання. Для упорних і упорно-радіальних підшипників P відповідно є постійним осьовим навантаженням.

На підставі експериментальних досліджень кулькових і роликових підшипників одержані криві втоми для них в координатах P - L , подібні, як на рис. 17.20.

Рис. 17.20. Крива втоми для підшипників кочення

428

Із (17.17) витікає, що в будь-яких точках кривої втоми (рис. 17.20)

добутки P p на довговічність L рівні. Тоді при навантаженні, рівному C ,

довговічності L′=1 млн. об., можна записати

P p × L = C p × L¢ або P p × L = C p ,

звідки одержуємо

C p |

|

|||

α = |

|

|

, |

(17.18) |

|

||||

|

P |

|

|

|

де показник степеня p , визначений експериментально ( p = ctgα похилої

частини кривої втоми в логарифмічних координатах, як це було показано раніше).

Номінальна довговічність в годинах з урахуванням (17.18) буде дорівнювати

L |

= |

L × 106 |

|

||

|

|

, |

(17.19) |

||

|

|

||||

h |

|

60 |

× n |

|

|

|

|

|

|||

де n - частота обертання кільця, хв-1.

Крива втоми підшипників кочення не має горизонтальної ділянки, оскільки за базову довговічність підшипників, відповідну 90% - вій надійності прийнято за стандартом рівною 1 млн. об.

Навантаженню C , при якому довговічність підшипника відповідає базовій довговічності за стандартом присвоєно назву – базова динамічна

вантажопідйомність або коефіцієнт динамічної вантажопідйомності C , кН.

Цей коефіцієнт являє собою навантаження, яке може витримати підшипник без руйнування за 1 млн. обертів внутрішнього кільця, забезпечивши надійність Φ( t ) = 0 ,9 . Наприклад, із 100 підшипників, навантажених силою C ,

зруйнуватись можуть не більше 10 підшипників.

Значення C , установлюють на підставі теоретичних і експериментальних досліджень для кожного даного типу підшипників і приводять в каталогах на підшипники. Показник степеня p залежить від форми контактуючих тіл.

429