- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

При намагничивании постоянным полем в детали создают постоянное магнитное поле напряженностью Нтах, достаточной для насыщения материала. В поле напряженностью Hmах практически достигается насыщение. Если уменьшить напряженность поля на 25%, то это приводит к уменьшению остаточной индукции Вr и коэрцитивной силы Нс не более чем на 1%. Достоинства намагничивания в постоянном поле — его стабильность, отсутствие влияния вихревых токов. Однако это наиболее энергоемкое намагничивание.

Например, для намагничивания до насыщения циркулярным способом внешней поверхности гайки М4 из стали 20 необходим ток 80 А, напряженность поля 32 А/см. Поэтому в постоянном поле намагничивают только малогабаритные детали или отдельные участки деталей.

Намагничивание в переменных полях имеет свои проблемы, так как необходимо обеспечить выключение тока в момент достижения амплитудного значения, что технически не просто. При выключении же тока в произвольный момент времени требуемого остаточного намагничивания детали получить не удается. Если выключение внешнего поля произошло вблизи насыщения, то изменение магнитного состояния происходит по предельной петле гистерезиса и достигается значение Вr (без учета влияния размагничивающего действия концов детали). Если же выключение произошло в другой точке кривой гистерезиса, то размагничивание происходит уже по частному циклу до значения Вr', меньшего Вr. Когда же выключение поля произойдет в нуле, материал окажется полностью размагниченным.

Поэтому решают эту проблему двумя путями: проводят многократное намагничивание с выключением поля в случайный момент времени и последующей оценкой степени намагниченности или применяют электронный ключ, обеспечивающий отключение в нужное мгновение.

Импульсный метод намагничивания сочетает достоинства намагничивания с помощью постоянного и переменного полей, хотя технически он сложен. Чаще всего импульсное намагничивание осуществляется импульсом тока в результате разряда конденсатора большой емкости. Длительность и амплитуда импульса напряженности намагничивающего поля должны быть выбраны такими, чтобы при минимальных энергетических затратах и высокой производительности обеспечить техническое насыщение материала. Благодаря отсутствию магнитопровода импульсные установки имеют относительно небольшую массу и являются более экономичными, чем установки с продолжительным намагничиванием.

Следует иметь в виду, что вследствие влияния вихревых токов во время действия импульса, намагничивание различных областей контролируемой детали происходит не одинаково. В то время, как поверхностные слои намагничиваются до насыщения, внутренние области оказываются ненамагниченными. Характер изменения магнитной индукции на различных радиусах r* цилиндра при воздействии импульсного магнитного поля различен. Таким образом, деталь не промагничивается полностью как на постоянном токе. Но именно это и позволяет очень эффективно уменьшить влияние размагничивающего действия концов детали. При этом импульсным полем перемагничивается поверхностный слой детали, в результате образуется как бы замкнутая магнитная цепь.

Комбинацией намагничивания в постоянном и импулм сном полях является намагничивание пульсирующим (выи рямленным) током, что обеспечивает намагничивание всего объема постоянной составляющей тока и перемагничивашю только поверхностного слоя переменной составляющей, При таком намагничивании оказывается возможным контроль более коротких деталей с отношением длины к диаметру порядка 3...5.

Часто при намагничивании центральный проводник располагают в центре отверстия намагничиваемой детали, что обеспечивает достаточно равномерное распределение поля и высокую надежность контроля. Если осевой стержень (проводник с током) не точно центрирован, а смещен к одной стороне отверстия, то кроме циркулярного, возникает полюсное намагничивание. Кроме того, большое влияние имеет геометрия детали, как магнитопровода (см. выше).

Поле распределится крайне неравномерно, особенно на внутренней поверхности детали. При этом возникают магнитные полюса и возрастает значение нормальной составляющей напряженности Нн, что снижает эффективность магнитного контроля. Поэтому осуществляется центрирование проводника с помощью втулок из токонепроводящего материала различной конструкции. Втулки в виде конуса используют для намагничивания деталей с различными диаметрами центральных отверстий. Для намагничивания локальных участков деталей с односторонним подходом, крупногабаритных объектов используют схему циркулярного намагничивания пропусканием тока с помощью специальных зажимов или электроконтактов. Магнитные линии в этом случае представляют собой концентрические окружности. Ширина и длина контролируемого участка связана с расстоянием между электроконтактами, силой тока между ними и параметрами материала детали.

При этом выявляются дефекты, направленные по линии, соединяющей точки установки электроконтактов.

Рис. 92. Картина поля на поверхности детали 1 при намагничивании пропусканием по ней тока с применением электроконтактов: 2,3 — наконечники электроконтактов; 4 — магнитные линии на поверхности детали; 5 — выявляемые дефекты.

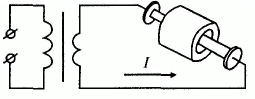

Индукционное намагничивание заключается в возбуждении в проверяемой детали тока, полем которого намагничивается проверяемая деталь. Одна из схем индукционного намагничивания показана на рис. 93. Проверяемую деталь 1 одевают на съемную часть магнитопровода 2. В детали 1 возбуждается индукционный ток как в короткозамкнутом витке и магнитное поле возникает внутри и вокруг детали 1.

Индукционное намагничивание применяют для выявления кольцевых дефектов, расположенных на торцевых, внутренней и внешней поверхностях детали. Полюсное намагничивание — это такое намагничивание, в результате которого магнитный поток одну часть пути проходит в детали, другую — по воздуху. На детали образуются магнитные полюсы (рис. 94). Из рисунка видно, что линии магнитной индукции — линии замкнутые, часть пути проходят внутри болта, а другую часть пути — вне его. Полюсное намагничивание бывает: продольным, если намагничивающее поле Н направлено вдоль продольной оси детали (рис. 95, а);

поперечным, если намагничивающее поле Н направлено перпендикулярно продольной оси проверяемой детали (рис. 95, б);

нормальным, если намагничивающее поле Н направлено перпендикулярно плоскости детали (рис. 95, в).

Полюсное намагничивание (см. табл. 4) проводят и с помощью дросселя:

с использованием гибкого кабеля;

с применением катушки;

с помощью переносного магнита;

в стационарных электромагнитах;

дефектоскопами на постоянных магнитах;

способом «магнитного контакта».

Рис. 93. Схема индукционного намагничивания: 1 — деталь; 2 — съемная часть магнитопровода; 3 — электрический ток в контролируемой детали 1.

Рис. 94. Полюсно намагниченный болт.

Самым распространенным является продольное намагничивание в соленоидах и электромагнитах, которые используют для обнаружения трещин и других дефектов, направленных перпендикулярно продольной оси детали.

На рис. 96 показан соленоид 1, образованный витками кабеля, в который помещена контролируемая деталь 2. Учитывая направление тока, по правилу штопора, определяется направление полей вокруг витков кабеля, которые суммируются и образуют результирующее поле соленоида. Направление результирующего поля также можно определить по правилу штопора. Вращая ручку штопора по часовой стрелке (по направлению тока), определим направление поля, совпадающего с поступательным движением штопора. Поле в соленоиде направлено вдоль его продольной оси. На проверяемой детали 2 выявляются трещины, расположенные перпендикулярно ее продольной оси.

Рис. 95. Виды полюсного намагничивания: а — продольное; б — поперечное; в — нормальное; 1 — деталь; 2 — трещина.

Рис. 96. Соленоид, образованный витками кабеля. Магнитный поток Ф внутри соленоида направлен вдоль его оси.

Если длина детали намного превышает длину соленоида, то предварительно ее размечают на участки. При выборе длины контролируемого участка учитывают:

параметры соленоида и силу тока в нем;

магнитные свойства материала детали.

Контроль проводят последовательно по участкам. Переносные магниты используют для контроля отдельных участков крупногабаритных деталей.

Картина магнитного поля между полюсами электромагнита показана на рис. 97, а расположение контролируемого участка и выявляемых дефектов — на рис. 98. Дефекты выявляются только на участке АБВГ, обведенном штриховой линией. Принимают, что ширина контролируемого участка АБ=ВГ равна диаметру Д (или ширине) полюсного наконечника, а его длина АГ=БВ зависит от расстояния L между полюсами электромагнита или магнита.

На участках шириной А = 10...20 мм, прилегающих к полюсам, трещины не обнаруживаются из-за значительного отношения нормальной к тангенциальной составляющей напряженности поля Нн/Нт. На контролируемом участке АБВГ выявляются трещины, ориентированные перпендикулярно линии, соединяющей полюсные наконечники.

Рис. 97. Схема мапштопорошкового контроля участка АБВГ плоской детали.

Контроль ведут последовательно по размеченным участкам (рис. 98, 99), устанавливая полюсные наконечники электромагнита так, чтобы контролируемые участки a1, a2...an соприкасались или перекрывали друг друга на 0,5...1 см.

Недостатком этой схемы контроля является пониженная чувствительность к продольным и поперечным дефектам сварного шва, которые с направлением намагничивания составляют 45° (рис. 99).

Рис. 98. Схема расположения контролируемых участков a1, a2...an для выявления дефектов, расположенных поперек и вдоль сварного соединения.

Контроль в электромагнитах, питаемых переменным током, эффективен в приложенном поле. Контроль способом остаточной намагниченности с применением электромагнитов постоянного тока часто не обеспечивает высокой чувствительности, поэтому такой контроль деталей ответственного назначения нецелесообразен.

На постоянных магнитах контроль ведут способом приложенного поля. В зонах, прилегающих к полюсам магнита дефекты не выявляются. Ширина этих зон (0,25... 0,35) L с каждой стороны. Следовательно, длина контролируемого участка составит (0,3... 0,5) L; L — расстояние между полюсами.

Способ магнитного контакта состоит в том, что один полюс магнита устанавливают на деталь и перемещают его, обеспечивая хороший магнитный контакт с проверяемой поверхностью детали. Второй полюсный наконечник электромагнита должен быть отведен от намагничиваемой поверхности на возможно большее расстояние.

В местах контакта полюса магнита с деталью происходит локальное намагничивание ее поверхностного слоя. При этом ширина эффективно намагниченной зоны оказывается практически равной ширине зоны контакта детали с полюсным наконечником или несколько больше ее, а длина равна расстоянию между начальным и конечным положениями полюсного наконечника магнита.

Рис. 99. Схема расположения осей контролируемых участков под углом 45°.

Выявляются трещины, ориентированные перпендикулярно направлению перемещения полюсного наконечника. Ранее наведенная намагниченность в поверхностном слое детали практически не оказывает влияния на выявляемость дефектов при его намагничивании в другом направлении. Поэтому при контроле деталей по участкам или при последовательном намагничивании детали в двух или более направлениях промежуточное размагничивание не проводят.

При выявлении трещин на плоских поверхностях деталей полюсный наконечник устанавливают на расстоянии 2...3 см от контролируемого участка, затем передвигают его по поверхности и заканчивают перемещение на удалении 2...3 см от этого участка. После этого снимают магнит и наносят магнитную суспензию. При контроле удобно применять подковообразные, стержневые магниты или переносные электромагниты постоянного тока, к которым изготавливают полюсные наконечники, повторяющие кривизну исследуемой поверхности.

Параллельное намагничивание — одна из схем полюсного намагничивания. По этой схеме намагничивание проводят с применением гибкого кабеля 1, который располагают на поверхности детали (рис. 100, а). При этом магнитный поток большую часть своего пути проходит по воздуху, а меньшую — по детали. В этом случае действует значительное размагничивающее поле. Этим объясняется невысокая эффективность такого намагничивания. Способ контроля при параллельном намагничивании оказывается достаточно эффективным, если применить дополнительные магнитопроводы-полукольца 3 (рис. 100, б), надеваемые на намагничивающий кабель 1. Полукольца 3 (рис. 100, в) закрепляют на токоведущем кабеле 1 на расстоянии 3...5 мм друг от друга. Для создания хорошего магнитного контакта с проверяемой поверхностью деталей, имеющих различную кривизну, к концам полуколец шарнирно могут быть прикреплены полюсные наконечники 2. При пропускании тока по кабелю создается замкнутая магнитная цепь: полукольцо 3 — полюсный наконечник 2 — участок детали 4 — второй полюсный наконечник 2. Это обеспечивает высокую намагниченность и, следовательно, высокое качество магнитного контроля на остаточной намагниченности.

Ток в кабеле определяют по приближенной формуле I ≈ 50*D, где D — внутренний диаметр кольца, мм. Толщина полукольца составляет 5...8 мм. Ширина полукольца — 15...40 мм.

Параллельное намагничивание с применением кабеля с полукольцами обеспечивает выявление шлифовочных трещин глубиной 0,05...0,07 мм на деталях из сталей типа 30ХГСА, скрытых под слоем хрома толщиной 50...70 мкм.

Комбинированное намагничивание заключается в одновременном действии на проверяемую деталь двух или трех полей: продольного поля электромагнита или соленоида и одного или двух циркулярных магнитных полей. Комбинированное намагничивание применяют для выявления разноориентированных дефектов за одну операцию намагничивания. Контроль проводят способом приложенного поля.

Кроме табл. 4 некоторые схемы комбинированного намагничивания приведены на рис. 101.

Дефектоскоп комбинированного намагничивания (схема 1) состоит из электромагнита 1, которым создается продольное поле, и устройства циркулярного намагничивания пропусканием тока непосредственно по проверяемой детали 2.

Рис. 100. Схема параллельного намагничивания детали с применением: а — обычного кабеля; б — кабеля с полукольцами; в — перемещение полукольца вдоль кабеля.

По обмотке электромагнита и по детали через контактные пластины 3 поочередно пропускаются разнополярные пакеты полуволн выпрямленного одно- или двухполупериодного тока.

Результирующий вектор поля, действующий на деталь 2, последовательно занимает дискретные положения по направлениям iпр; iц; -lпр; -lц, которые с продольной осью детали в течение периода составляют 0,90,180 и 360°. Это обеспечивает обнаружение разноориентированных дефектов.

Дефектоскоп, выполненный по схеме II, содержит: соленоид 1 для создания продольного поля; устройство для пропускания тока iц по детали 2 через контактные пластины 3, которым создается циркулярное поле. Питание намагничивающего устройства осуществляется от силового трансформатора, с которого положительные полуволны тока пропускаются по соленоиду 1, а отрицательные — по детали. Вектор поля занимает в течение периода два дискретных положения: его направление с продольной осью детали составляет 0 или 90°. Это обеспечивает выявление как поперечных, так и продольных трещин.

На схеме III показан принцип действия устройства для комбинированного намагничивания, в котором продольное и циркулярное поля создаются синусоидальными токами, сдвинутыми на 90°. Токи пропускаются по детали 2 и соленоиду 1. Вектор намагничивающего поля в течение периода поворачивается на угол 360°.

Переменный, выпрямленный и постоянный токи используют для циркулярного, полюсного и комбинированного намагничивания. Импульсный ток обычно применяют для циркулярного и полюсного намагничивания.

Длительность пропускания тока при намагничивании с целью контроля на остаточной намагниченности составляет от нескольких микросекунд до 0,5...1 с. При контроле способом приложенного поля ток пропускают либо непрерывно в течение всего процесса намагничивания, нанесения суспензии и осмотра, либо по программе «Ток-пауза». При этом длительность тока составляет 0,1...3 с, а паузы — 1...5 с, т. е. ток является прерывистым.

При этом надо правильно оценить тепловую нагрузку на силовое электротехническое оборудование.

Рис. 101. Некоторые схемы комбинированного намагничивания.

На рис. 102 приведена диаграмма действующих значений электрических токов. Надо определить эффективный электрический ток, от которого зависит тепловое состояние оборудования.

Все электротехнические изделия рассчитывают на определенную продолжительность включения (ПВ). Эта величина измеряется в минутах или процентах от длительности цикла. На рис. 102 показана диаграмма работы электротехнического устройства с периодически повторяющимся циклом, содержащим пачки импульсов с разными длительностью и амплитудой. В общем случае изделия (намагничивающие устройства, провода, системы охлаждения, источники питания) рассчитаны на длительную работу (ПВ=100%) или ограниченное включение (ПВ=2...25%). При этом допустимые токи пересчитываются обратно пропорционально предлагаемой продолжительности включения:

I12/ I22=ПВ2/ПВ1

При известной токовой диаграмме, например, по рис. 102, эквивалентную силу тока можно найти по формуле:

![]()

Этот расчетный ток определяет тепловое состояние электротехнического оборудования и является основной величиной при расчете перегрева.

Плотность тока в обмотках из медного провода стационарных электромагнитов, многовитковых соленоидов составляет порядка 3...4 А/мм2, что по тепловому режиму позволяет использовать их без ограничения времени включенного состояния. Если обмотка выполнена из алюминиевого провода, то плотность тока в ней уменьшают до 1,5...2,5 А/мм2.

Соленоиды, выполненные медной шиной, гибкие намагничивающие кабели рассчитывают на повторно-кратковременный режим работы с повышенной плотностью тока 15...20 А/мм и более.

Остаточная намагниченность зависит не только от вида и силы тока, но и от параметров выключающих устройств, которые должны обеспечить стабильное выключение при максимальном мгновенном значении тока.

С возрастанием последней полуволны тока сначала происходит размагничивание детали при значении тока в некоторой точке С (рис. 103), намагниченной полем предыдущей полуволны тока, а затем вектор намагниченности меняет свое направление на противоположное. Величина остаточной намагниченности детали зависит от амплитуды А последней полуволны тока при его выключении. Следовательно, если последняя полуволны тока будет меньше предыдущих амплитудой A0, то и остаточная намагниченность детали соответственно будет меньше. Если выключение тока произойдет в фазе (точке С), соответствующей размагниченному состоянию детали, то намагниченность ее будет низкая.

В цепи с индуктивностью нельзя резко прекратить протекание электрического тока. При правильном выключении остаточная намагниченность практически соответствует максимальной амплитуде переменного тока.

Рис. 102. Диаграмма работы электротехнического устройства в импульсном режиме.

|

Вид тока |

Схемы получения тока и намагничивания деталей |

Графическое изображение тока |

|

Переменный |

|

|

|

Выпрямленный однополупериодный |

|

|

|

Выпрямленный двухполупериодный |

|

|

|

Выпрямленный 3-хфазный |

|

|

|

Постоянный |

|

|

|

Импульсный |

|

|

Рис. 103. Основные электрические схемы намагничивания и формы токов.

Для получения стабильного значения достаточной величины можно выключать по первичной цепи переменный ток в момент его перехода через нуль. Это достигается, например, применением тиристорных схем выключения тока.

Поле,

создаваемое переменным током вследствие

скин-эффекта,

преимущественно распространяется в

поверхностном слое детали, поэтому

его применение эффективно для выявления

поверхностных дефектов. Глубину

проникновения

переменного тока в стальную деталь

ориентировочно можно

определить по формуле

![]() f

— частота

поля.

Так, глубина проникновения переменного

поля часто той

50 Гц составляет 2,4 мм, а поля частотой

400 Гц — 0,8 мм.

f

— частота

поля.

Так, глубина проникновения переменного

поля часто той

50 Гц составляет 2,4 мм, а поля частотой

400 Гц — 0,8 мм.

Переменный ток более эффективен по сравнению с постоянным для контроля деталей с малым удлинение (1-2) как при контроле в приложенном поле, так и способом остаточной намагниченности. Увеличение частоты поля приводит к уменьшению размагничивающего поля и улучшению выявляемости дефектов на деталях сложной формы.