- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

Предисловие

Из всего многообразия магнитных методов неразрушающего контроля магнитопорошковый является наиболее распространенным. Он широко применяется в авиационной, машиностроительной и др. отраслях промышленности. Этот метод часто является единственно возможным для оценки закалочных трещин, шлифовочных прижогов и других дефектов. Он распространен на транспорте, в машиностроении и при монтаже металлоконструкций, поэтому эта монография имеет большое практическое значение. Ее автор, проф. Троицкий В. А., является руководителем отдела неразрушающего контроля Института электросварки им. Е. О. Патона НАН Украины. Под его руководством в последние годы были выполнены следующие оригинальные разработки, касающиеся развития магнитных методов контроля качества сварных соединений:

предложен магнитоакустический метод, сочетающий возможности магнитного к выявлению поверхностных дефектов и обработки информации с помощью УЗ-дефектоскопа. Этот метод был применен для оценки качества гильз цилиндров дизельных установок;

созданы портативные плавно регулируемые намагничивающие устройства на основе мощных самарий-кобальтовых постоянных магнитов, в том числе и перекатываемые вдоль сварочного соединения, предназначенные для контроля протяженных монтажных швов;

создано многофункциональное намагничивающее устройство, имеющее четыре степени свободы и позволяющее выполнять локальное намагничивание детали практически любой конфигурации;

для массовых литых изделий, для которых допустим магнитопорошковый контроль низкой чувствительности,

разработаны магнитные линзы, практически исключающие расход суспензии и порошка;

внедрен магнитопорошковый контроль различных деталей подвижного состава, строительных металлоконструкций, деталей машин, разработаны методики и различное вспомогательное оборудование.

Книга написана для магнитопорошкового контроля, однако теоретический раздел касается всех магнитных методов. Подробно рассмотрено влияние размагничивающего фактора формы детали, последовательность перемагничивания отдельных ее частей, свойства конгломератов магнитного порошка как магнитодиэлектрика, особенности импульсного и высокочастотного намагничивания. Контролируемая деталь рассматривается как сложная магнитная цепь.

Проф. Троицкий В.А. является одним из организаторов современной системы аттестации специалистов по неразрушающему контролю, в том числе и магнитному, в Украине. Настоящее издание подготовлено с учетом отечественных и европейских стандартов, учебных программ для подготовки специалистов I—III уровней.

Практически все учебные и аттестационные центры, занимающиеся подготовкой специалистов по НК, нуждаются в данном пособии, которое обобщает опыт работы Института электросварки им. Е.О. Патона и других организаций, охватывает теорию и технологию магнитопорошкового контроля применительно практически ко всем отраслям промышленности.

Б.Е. Патон академик

Содержание Введение

Одним из самых распространенных методов неразрушающего контроля (НК) стальных деталей является магнитопорошковый (МП). Он нашел широкое применение в авиации, железнодорожном транспорте, химическом машиностроении, судостроении, автомобильной и во многих других отраслях промышленности. Большие объемы применения МП метода объясняется его высокой чувствительностью к трещиноподобным дефектам, наглядностью результатов. Этим методом обнаруживаются усталостные трещины в начальной стадии их появления. Так, выявляются поверхностные микротрещины шириной раскрытия от 0,001 мм и более, глубиной 0,01...0,03 мм и более.

Книга может быть использована для практической работы по МП дефектоскопии как справочный материал и как материал для подготовки к аттестации специалистов на I-III уровни квалификации специалистов по НК.

Для всех электромагнитных методов характерно наличие полезадающей системы, магнитного поля дефекта и устройства его обнаружения. Для электромагнитных средств контроля качества металлических изделий используется широкий спектр частот, начиная от постоянного магнитного поля до переменных полей с частотами десятков мегагерц.

Методы электромагнитного контроля, которые основаны на оценке изменения реакции вихревых токов, создаваемых на поверхности изделия, называются вихретоковыми. Они используются только для НК электропроводных материалов и в настоящем пособии не рассматриваются.

Методы контроля ферромагнитных материалов, основанные на намагничивании исследуемого изделия, называются магнитными. По способу регистрации магнитных полей рассеяния, возникающих в зоне расположения дефектов, магнитные методы подразделяются на магнитопорошковый, магнитографический, феррозондовый, индукционный, магнитоакустический, магнитополупроводниковый, магнитоэлектрический и т.д. Каждый из магнитных методов имеет свои разновидности. Например, МП метод может быть в нескольких исполнениях: на контролируемую поверхность наносится сухой магнитный порошок или ферромагнетик, распределенный в суспензии. Порошок можно наносить непосредственно на поверхность исследуемого изделия или располагать в специальные линзы, которые перемещаются над поверхностью намагниченного изделия.

Результаты МП контроля могут регистрироваться в виде изображения на телевизионном экране. К ним можно применить все известные технические возможности обработки оптических изображений с измерением размеров, координат и т.п.

В зависимости от конкретных задач магнитного контроля, марки контролируемого материала, требуемой производительности могут использоваться те или иные первичные информативные параметры. К числу наиболее распространенных относятся: коэрцитивная сила, намагниченность, индукция (остаточная индукция), магнитная проницаемость, напряженность, скачки намагничивания.

Контроль структуры и механических свойств изделий осуществляют путем установления корреляционных связей между контролируемым параметром (температурой закалки и отпуска, твердостью и т.д.) и какой-либо магнитной характеристикой (или несколькими). Успешно контролируется состояние изношенности и напряженного состояния металла.

Происхождение магнитного поля рассеяния дефекта становится наглядным, если воспользоваться методом суперпозиции. На рис. 1 показано, как намагничиваемая деталь с дефектом может быть представлена в виде равномерно намагниченной среды и элемента с геометрией дефекта. Если деталь не насыщена, то поле дефекта увеличивает индукцию в металле, а на поверхности изделия дополнительное поле практически не возникает. При достаточно высоком намагничивании детали поле рассеяния дефекта обнаруживается на поверхности детали. Из преобразований, выполненных на рис.1, следует, что поле рассеяния дефекта на поверхности детали должно иметь одинаковую полярность с основным намагничивающим полем, а внутри дефекта — встречный магнитный поток. Распределение его зависит от геометрии дефекта, близости поверхности и степени насыщения поверхности детали.

Из

условий постоянства нормальной

составляющей магнитной

индукции на поверхности дефекта справа

и слева, на

границах сред с проницаемостями

![]() и

и

![]() можно получить, что внутри дефекта

напряженность поля в

можно получить, что внутри дефекта

напряженность поля в

![]() раз выше,

чем в металле:

раз выше,

чем в металле:

![]() ,

,

![]() ,

,![]() .

.

Этим объясняется сильное насыщение краев дефекта, в его устье, что способствует выявлению дефектов и завышению их размеров. Ниже будут построены картины магнитных полей на краях дефекта. Если формально задача определения поля дефекта решается как наложение на равномерное поле магнитного поля фигуры, повторяющей форму дефекта, то практически подобные расчеты не могут дать надежных результатов по многим причинам. Основными из них являются: нелинейность кривой намагничивания, зависимость ее от предыстории, связь распределения поля дефекта с расположением и состоянием металла, направленность намагничивающего поля к поверхности дефекта, который обычно имеет сложную конфигурацию. Для сварных соединений обнаружение полей рассеяния дефектов осложняется наличием валика усиления, в зоне которого увеличено сечение, имеются резкие изменения геометрических форм. Неблагоприятна и чешуйчатость шва.

Рис. 1. Внутренний и наружный дефекты в ненасыщенной и насыщенной средах, как инородное тело с собственным размагничивающим полем.

Напряженность

![]() магнитного

поля внутри ферромагнитного тела

меньше напряженности

магнитного

поля внутри ферромагнитного тела

меньше напряженности

![]() приложенного

к нему постоянного

магнитного поля на величину

приложенного

к нему постоянного

магнитного поля на величину

![]() ,

где

,

где

![]() —

размагничивающий фактор;

—

размагничивающий фактор;

![]() — намагниченность материала:

— намагниченность материала:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

где

![]() -магнитная

восприимчивость вещества.

-магнитная

восприимчивость вещества.

Размагничивающий

фактор

![]() зависит

от формы тела, поэтому

для разных форм сердечников, выполненных

из одного и того же материала, получают

разные кривые намагничивания.

Роль размагничивающего фактора возрастает

с уплощением

форм и уменьшением размеров детали. Эта

величина

достаточно хорошо исследована для

простейших случаев

эллипсоида, имеющего отношение продольной

и поперечной

оси

зависит

от формы тела, поэтому

для разных форм сердечников, выполненных

из одного и того же материала, получают

разные кривые намагничивания.

Роль размагничивающего фактора возрастает

с уплощением

форм и уменьшением размеров детали. Эта

величина

достаточно хорошо исследована для

простейших случаев

эллипсоида, имеющего отношение продольной

и поперечной

оси

![]() .

Так,

для шара

.

Так,

для шара

![]()

![]() ,

а для пластины

,

а для пластины

![]()

![]() ,

для тороида

,

для тороида

![]()

![]() .

.

Для

часто встречающегося случая тонкого

стержня с

![]() > 50

размагничивающий фактор:

> 50

размагничивающий фактор:

![]() .

.

В общем случае размагничивающий фактор сложно зависит от формы тела и направления его намагничивания. Это касается как изучаемой детали, так и частиц порошка. При равной магнитной восприимчивости только за счет формы можно значительно изменить напряженность внутри ферромагнитной частицы, увеличить восприимчивость к внешнему полю. Эти явления подробно рассмотрены в теории магнитодиэлектриков, которые являются фактически (утвержденными магнитопорошковыми суспензиями.

Применительно

к намагничиваемому изделию в целом

можно утверждать, что чем меньше длина

детали, тем относительно

больше величины

![]() .

Для

получения равной величины

внутреннего поля

.

Для

получения равной величины

внутреннего поля

![]() для

короткой детали требуется

относительно большее внешнее магнитное

поле. Например, для деталей из стали

30ХГСНА, в которой возникают шлифовочные

и усталостные трещины, рекомендуют

пользоваться

графиком, представленным на рис. 2 [1].

для

короткой детали требуется

относительно большее внешнее магнитное

поле. Например, для деталей из стали

30ХГСНА, в которой возникают шлифовочные

и усталостные трещины, рекомендуют

пользоваться

графиком, представленным на рис. 2 [1].

Из

этого графика следует, что чем меньше

отношение длины

детали

![]() к ее диаметру

к ее диаметру

![]() ,

тем

большая требуется величина

тока в индукторе для получения той же

величины напряженности

магнитного поля. Эти и подобные

«удивительные»

явления объяснимы, если рассмотреть

более подробно

процессы намагничивания ферромагнетиков.

,

тем

большая требуется величина

тока в индукторе для получения той же

величины напряженности

магнитного поля. Эти и подобные

«удивительные»

явления объяснимы, если рассмотреть

более подробно

процессы намагничивания ферромагнетиков.

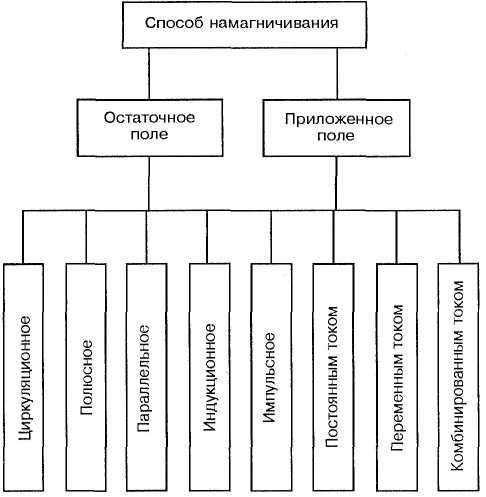

В зависимости от вида тока, метода создания магнитного поля намагничивание может быть постоянное, остаточное, импульсное, индукционное и комбинированное. Различают также циркулярное и полюсное. Выбор способа намагничивания определяется реальными возможностями применения метода и требованиями к уровню выявляемости дефектов. Определенные представления о многообразии способов намагничивания дает рис. 3. При каждом способе намагничивания процесс обнаружения дефекта протекает в приложенном или остаточном поле. Не всегда более эффективным является контроль в приложенном магнитном поле, следует помнить о послойности процессов намагничивания, о скачкообразности изменения магнитного состояния, что будет рассмотрено далее.

На поверхности детали может быть достаточно сильное поле в зоне повышенного предыдущего нагружения, т.е. деталь, ранее напряженно работавшая и специально не намагниченная, может иметь поле на поверхности, подобное полю рассеяния дефекта.

В случае переменного электрического тока при циркуляционном способе хорошо намагничиваются внешние слои детали [3]. Если деталь имеет сложное переменное сечение, то внешнее намагничивание, аналогичное рассмотренным двум вариантам, будет сопровождаться образованием полюсов.

Полюса образуются и при смещении с оси намагничивающего провода. Это явление нежелательно. Таким образом, известная классификация способов намагничивания условна (рис. 3).

Рис.

2.

Зависимость

намагничивающего

тока в приставном соленоиде 210

мм от отношения протяженности

![]() и диаметра

и диаметра

![]() деталей.

деталей.

В известной литературе по магнитным методам нет объяснений и по другим принципиальным вопросам.

Рис. 3. Условная классификация способов намагничивания.

Намагничиваемая деталь нами рассматривается как разветвленная магнитная цепь и эффективность намагничивания в интересующем нас месте зависит от геометрии детали в целом.

Исключительно интересные возможности имеют магнитные методы оценки степени изношенности ферромагнитных материалов и на основании этого оценка прогнозирования остаточного ресурса металлоконструкции. Поэтому настоящее издание в отличие от аналогичных изданий имеет достаточно большой теоретический раздел.