- •Розрахунок та вибір посадок з натягом

- •Розрахунок та вибір посадок з натягом методичні вказівки до виконання самостійної роботи

- •6.050502 « Інженерна механіка»

- •З м і с т

- •Розрахунок

- •Розрахунок

- •Список рекомендованої літератури

- •Додатки

- •Варіанти завдань

- •Коефіцієнти тертя f за сталого процесу розпресування або провертання

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ

“КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ”

ВЗАЄМОЗАМІННІСТЬ, СТАНДАРТИЗАЦІЯ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ

Розрахунок та вибір посадок з натягом

МЕТОДИЧНІ ВКАЗІВКИ ДО ВИКОНАННЯ САМОСТІЙНОЇ РОБОТИ

СТУДЕНТІВ НАПРЯМУ ПІДГОТОВКИ

6.050502 « ІНЖЕНЕРНА МЕХАНІКА»

Затверджено Методичною радою НТУУ «КПІ»

КИЇВ

«ПОЛІТЕХНІКА»

2010

Розрахунок та вибір посадок з натягом: Метод. вказівки до викон. самостійної роботи з дисципліни “Взаємозамінність, стандартизація та технічні вимірювання” для студ. напряму підготовки 6.050502 „Інженерна механіка”Текст / Уклад.: О.М. Герасимчук .– К.: НТУУ «КПІ», 2010.-26с.

Гриф надано Методичною радою НТУУ «КПІ»

(Протокол № 10 від 17.06.2010 р.)

Е Л Е К Т Р О Н Н Е Н А В Ч А Л Ь Н Е В И Д А Н Н Я

ВЗАЄМОЗАМІННІСТЬ, СТАНДАРТИЗАЦІЯ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ

Розрахунок та вибір посадок з натягом методичні вказівки до виконання самостійної роботи

СТУДЕНТІВ НАПРЯМУ ПІДГОТОВКИ

6.050502 « Інженерна механіка»

|

Укладач: |

Герасимчук Олена Михайлівна, канд. техн. наук, доц.

|

|

Відповідальний редактор: |

Ю.І.Адаменко, канд.техн.наук, доц..

|

|

Рецензент: |

О.М.Кравець, канд. техн. наук, доц.

|

|

|

|

З м і с т

|

|

ВСТУП |

………………………..4 |

|

1 |

Теоретичні положення |

………………………..5 |

|

1.1 |

Особливості посадок з натягом |

…………………..……5 |

|

1.2 |

Розрахунок посадок з натягом |

………………………..7 |

|

1.3 |

Приклади розрахунку та вибору посадок з натягом |

………………………13 |

|

1.3.1 |

Приклад 1 |

………………………13 |

|

1.3.2 |

Приклад 2 |

………………………16 |

|

|

Список рекомендованої літератури |

…………..…………..19 |

|

|

ДОДАТКИ |

………………………20 |

ВСТУП

Взаємозамінність – це такий принцип конструювання, виробництва та експлуатації виробів, який забезпечує можливість складання (або заміни під час ремонту) незалежно виготовлених деталей або вузлів із забезпеченням вимог до точності геометричних, фізико-механічних та інших параметрів якості, за яких експлуатаційні показники роботи виробу оптимальні.

Вироби із взаємозамінними деталями та вузлами мають більш одноманітні властивості (точність, надійність, довговічність, безвідмовність в роботі), а, значить, вони більш якісні.

Впровадження взаємозамінності і повязані з цим питання вибору допусків і посадок є важливими та актуальними під час проектування механізмів і машин.

Вибір посадок для зєднань деталей можна виконувати за одним із методів:

метод прецедентів або аналогів. Посадка вибирається за аналогією з посадкою в надійно працюючому вузлі. Складність вибору полягає в оцінці та співставленні умов роботи зєднання , що проектується, та аналогічному;

метод подібності. Цей метод є розвитком методу прецедентів. Посадка вибирається базуючись на рекомендації галузевих технічних документів та літературних джерел. Недоліком методу є, як правило, відсутність точних кількісних оцінок умов роботи зєднання;

розрахунковий метод – є найбільш обґрунтованим методом вибору посадок. Залежності, за якими виконується розрахунок, враховують конкретні умови роботи зєднання, хоча формули не завжди відображають складний характер фізичних явищ, які відбуваються в зєднанні.

Під час вибору і призначення посадок за будь-яким методом, конструктор, виходячи із розрахункових або експериментальних даних про допустимі коливання зазорів або натягів, повинен порівнювати їх з граничними значеннями в рекомендованих посадках для вибору найбільш оптимальної.

Метою самостійної роботи є :

закріплення теоретичних положень дисципліни за темою «Розрахунок та вибір посадок з натягом»;

ознайомлення з основними типами розрахунків;

набуття практичних навичок у користуванні довідниковим матеріалом.

Для досягнення поставленої мети необхідно:

засвоїти теоретичні положення;

для одного з варіантів (Додаток 1) розрахувати та вибрати посадку з натягом із посадок за ГОСТ 25347-82.

ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Особливості посадок з натягом

У зєднаннях утворюються тільки натяги;

посадки застосовують тільки в точних квалітетах;

вони використовуються для передачі крутних моментів та осьових сил без додаткового кріплення та, іноді, для створення попереднього напруженого стану в спряжених деталях. Інколи, за умови передачі дуже великих крутних моментів або за наявності досить великих зсувних сил, у зєднаннях з натягом додатково застосовуються кріпильні деталі;

посадки призначені для нерухомих та нерознімних зєднань. Відносна нерухомість деталей в зєднаннях забезпечується силами тертя, що виникають на контактуючих поверхнях внаслідок їхньої пружної деформації, яка створюється натягом під час складання зєднання;

перевагою цих посадок є відсутність додаткового кріплення, що спрощує конструкцію деталей та їхнє складання. Посадки забезпечують високу навантажувальну здатність зєднання, яка зростає із збільшенням діаметра з’єднання;

міцність та якість зєднання залежать від матеріалу деталей, форми та шорсткості спряжених поверхонь, способу складання та інших факторів.

Розрізняють наступні основні способи складання деталей в посадках з натягом: складання під пресом за рахунок його осьового зусилля, так зване поздовжнє запресовування, та складання з попереднім розігрівом охоплюючої деталі (отвору) або охолодженням охоплюваної деталі (валу) до певної температури – спосіб термічної деформації або поперечне запресовування. У кожному конкретному випадку вибір способу складання визначається конструктивними та технологічними міркуваннями ( форма та розміри спряжених деталей, значення натягів, наявність відповідного обладнання для складання і т.д.).

Зважаючи на велику кількість факторів, які впливають на якість пресових зєднань, посадки з натягом обовязково розраховуються.

Розрахунок посадок з натягом

Метою розрахунку посадки з натягом є забезпечення виконання двох умов:

1) забезпечення міцності зєднання, тобто відсутності зміщення спряжених деталей під дією зовнішніх навантажень;

2) забезпечення міцності самих деталей, які зєднуються (втулка або ступиця можуть лопнути, тонкостінний вал може зімятися).

Виходячи з першої умови, визначається мінімально допустимий натяг Nmin, необхідний для забезпечення міцності зєднання в умовах максимально можливого навантаження. Виходячи з другої умови, визначається максимально допустимий натяг Nmax, за якого, як правило, відсутні пластичні деформації в найбільш напруженій зоні.

Розрахунок посадки з натягом дозволяє вирішувати різні задачі: за заданим навантаженням вибирати стандартну посадку; визначати найбільше навантаження, допустиме для заданої стандартної посадки; визначати напруження та деформації в деталях заданого пресового зєднання; визначати зусилля запресування під час силового способу складання або температурного перепаду під час теплового способу складання; визначати зусилля розпресування.

Вихідними умовами для розрахунку є:

зовнішнє навантаження : поздовжня осьова сила Р, що прагне зсунути одну деталь відносно іншої або крутний момент Мкр, що прагне повернути одну деталь відносно іншої, або одночасна дія - Р та Мкр;

розміри зєднання : номінальний діаметр – D , довжина зєднання - l ; внутрішній діаметр валу - d1, зовнішній діаметр втулки -d2;

шорсткість спряжених поверхонь: втулки - RZ1, валу - RZ2;

матеріали валу і втулки;

спосіб складання : під пресом або складання з попереднім розігрівом охоплюючої деталі, або охолодженням охоплюваної деталі.

Посадки з натягом – це посадки, у яких розмір валу до складання більший за розмір отвору. У зєднанні розміри валу і отвору однакові.

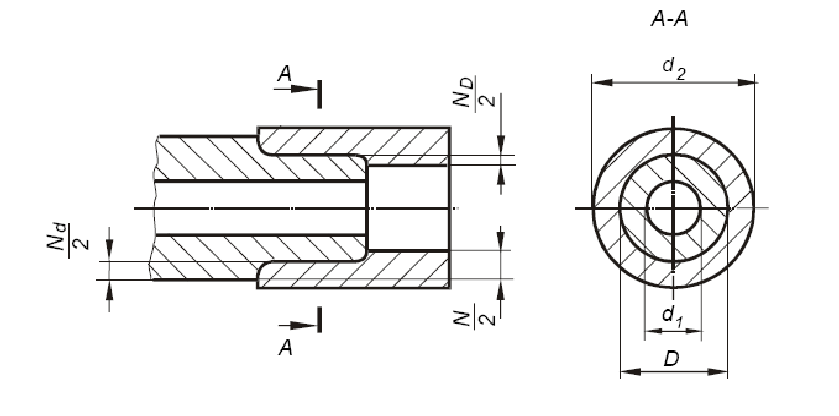

Під час запресування (рис.1.1) отвір втулки розтягується на величину ND і одночасно вал стискається на величину Nd :

DO+

ND=

D; dB-

Nd=D;![]()

де DO – внутрішній діаметр втулки до складання;

dB – зовнішній діаметр валу до складання.

Рис. 1.1

Натяг – це різниця між розмірами валу і отвору до складання:

dB- DO= ND+ Nd.

Тобто, натяг – це сума пружних деформацій валу Nd і втулки ND:

N= ND+ Nd (1)

Із опору матеріалів відомі співвідношення по визначенню напружень та пружних деформацій у товстостінних порожнистих циліндрах (задача Ляме):

![]() ;

; ![]() ; (2)

; (2)

де p – тиск на поверхні контакту спряжених деталей, Нм2;

D – номінальний діаметр зєднання, м;

Е1, Е2 – модулі пружності матеріалів втулки і валу, Нм2;

С1, С2 – коефіцієнти Ляме, що визначаються за формулами:

;

;

![]()

; (3)

; (3)

де d1, d2 - внутрішній діаметр валу і зовнішній діаметр втулки, м;

1, 2 – коефіцієнти Пуассона для матеріалів втулки і валу.

Підставивши рівняння (2) в рівняння (1) отримаємо:

![]() . (4)

. (4)

Відповідно мінімальний натяг буде визначатись, як

![]() , (5)

, (5)

де pmin – мінімально необхідний тиск на контактуючих поверхнях валу та втулки, Нм2.

Мінімальний необхідний тиск pmin визначають із умови відсутності відносного зміщення деталей зєднання під час дії в механізмі зовнішнього навантаження. В залежності від виду навантаження повинні виконуватись нерівності:

1) на зєднання діє максимальна осьова сила РН. В цьому випадку для забезпечення нерухомості зєднання найменша сила тертя на контактуючих поверхнях отвору і валу має бути на меншою за діючу осьову силу Р:

Ртр min = D l pmin f ≥ P;

![]() (6)

(6)

2) на зєднання діє максимальний крутний момент Мкр Нм. Аналогічно до попереднього випадку, момент тертя повинен бути не менший за діючий крутний момент Мкр:

Мтр min= Ртр min D2≥ Мкр max

![]() (7)

(7)

3) на зєднання діє одночасно максимальна осьова сила Р і максимальний крутний момент Мкр . В цьому випадку визначається рівнодійна, яка підставляється у рівняння (6):

(8)

(8)

де l – довжина зєднання, м;

f –коефіцієнт тертя за сталого процесу розпресування або провертання.

Найбільший натяг визначається, як

![]() , (9)

, (9)

Максимальний тиск pmax визначають із умови міцності спряжених деталей. Базуючись на теорії найбільших дотичних напружень, визначають максимально допустимий тиск рдоп, при якому відсутня пластична деформація на контактуючих поверхнях деталей:

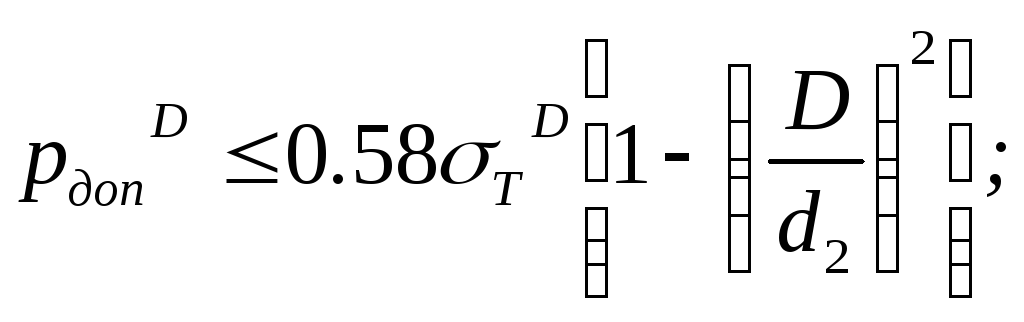

для втулки

(10)

(10)

для валу

(11)

(11)

де TD, Td – границі плину матеріалів деталей втулки та валу при розтягуванні, Нм2.

За pmax береться менше з допустимих значень тиску - рдоп . Якщо вал суцільний (d1=0), розрахунок виконують тільки для втулки.

Отримані значення натягів необхідно коректувати у бік збільшення, так як при цьому відбувається часткове зминання мікронерівностей на контактуючих поверхнях деталей. Коректувати треба і найбільший, і найменший натяги, щоб не завищувати отриману під час розрахунку точність зєднання.

В результаті мінімальний і максимальний розрахункові натяги будуть становити:

Nmin p=Nmin+1,2(RZ1+RZ2);

Nmax p= Nmax+1,2(RZ1+RZ2;

де RZ1 і RZ2 – шорсткість поверхні отвору і втулки, мкм.

Стандартну посадку за ГОСТ 25347-82 вибирають, виходячи з умови

Nmin p Nmin;

Nmax p ≥ Nmax;

де Nmin і Nmax - табличні значення граничних натягів посадки за ГОСТ 25347-82.

Якщо на кресленні шорсткість проставлена в Ra, то перерахунок з Ra на RZ виконують за формулою

RZ=k Ra,

де k=4 для Ra=80...2,5 мкм, k=5 для Ra= 1,25...0,02 мкм.

За силового способу складання визначається необхідне зусилля для запресовування деталей за формулою

![]() , (12)

, (12)

де f П – коефіцієнт тертя під час запресовування, f П = (1,15-1,2) f.

Питомий тиск pmax за максимального натягу в посадці - Nmax , визначається за формулою

. (13)

. (13)

У випадку складання з нагрівом охоплюючої деталі, визначається температура tD (C), до якої вона повинна бути нагріта:

![]() . (14)

. (14)

Під час складання з охолодженням охоплюваної деталі, визначається температура td (C), до якої вона повинна бути охолоджена:

![]()

![]()

![]() , (15)

, (15)

де tскл – температура приміщення, де складають зєднання (приймати tскл= 20С) ; Sскл – мінімально необхідний зазор під час складання мм, який залежить від маси, розмірів деталей та пристосувань, що застосовуються (часто Sскл приймають рівним Smin в посадках H g, причому переважною є посадка H7 g6); - коефіцієнт лінійного розширення (стискання) під час нагрівання (охолодження).

Приклади розрахунку та вибору посадок з натягом

Приклад 1.

Завдання: Розрахувати та підібрати посадку з натягом за ГОСТ 25347-82, визначити необхідне зусилля запресовування.

Вихідні дані:

1) розміри зєднання: D=0,063 м; d1=0,01 м; d2= 0,1 м; l= 0,04 м.

2) діюче навантаження: крутний момент Мкр= 550 Нм.

3) матеріали деталей: втулка – чавун; вал – сталь 35.

4) шорсткість спряжених поверхонь: втулки - RZ1=3,2 мкм; валу RZ2= 3,2 мкм.

5) спосіб складання : складання під пресом.