Гос МК и ДК / МК_2012_с16-

.doc|

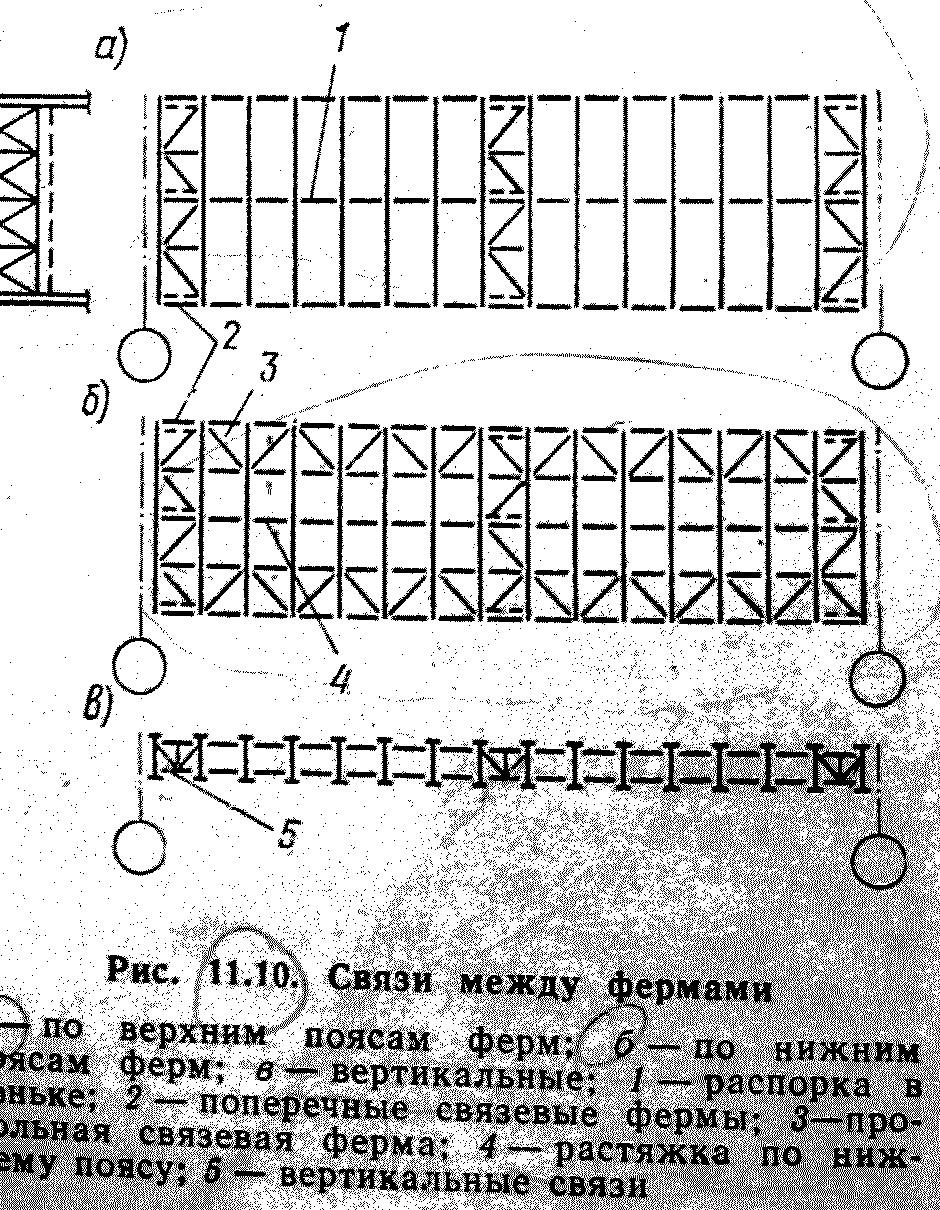

В 16.1. Связи по покрытию производствен-х зданий Общие функции: обеспечение геом-й неизм-сти покрытия в гор-м напр-нии; обеспечение устойч-сти сжатых элем-в покрытия и покрытия в целом, восприятия и передачи на фунд-ты некотор нагрузок (ветров, гориз от кранов); обеспечен совместной работы поперечных рам при местных нагрузках; обеспечения жесткости каркаса, необход-ой для обеспечен нормал условий эксплуат-ии; обеспечен условий высококачественного и удобного монтажа. Связи располагают в плоскости верх-х поясов;нижних; в виде верт-х связей м/у фермами (то же при наличии фонаря – по фонарю). Связи по верхним поясам ферм Сост-т из поперечных связевых горизонтально располож-х ферм и продольных элем-в м/у ними. Располагают в торцах цеха, чтобы они вместе с поп-ми гор-ми связями по нижним поясам ферм и вертикальными связями обесп-ли простр-ю жесткость покрытия. Если длина зд / температ-го отсека >144м => дополнит-е поперечные связевые фермы в середине. Функции: 1. Участв-т в создании геом-ки неизменяемого объемного блока покрытия (ур шатра); 2. Обеспечивают общую уст-сть ферм; 3. Обесп-т уст-ть сжатых поясов ферм путем сокращения расчетной длины верх. Пояса из плоск-сти ферм. Связи по нижним поясам ферм.Сост-т из поперечных горизонт-х связевых ферм в ур нижнего покрытия и продольных горизонт-х связевых ферм в ур нижнего покрытия. Связи по нижним поясам ферм устраив-ся: - поперечные – по торцам темпер-го отсека / зд, при длине зд / отсека > 144м и в середине; - продольные – по контуру зд, при этом, ес зд многопролетное и каждый пролет имеет одинаковую высоту – достаточно продольные связевые фермы устан-ть по контуру крайних пролетов; при разной высоте – по контуру каждого пролета. Функции, поперчные гор-е связевые фермы: 1. Участв-т в создании геом-ки неизм-го объемного блока в ур шатра; 2. Восприним-т ветровую нагрузку, прикладываемую к верхним частям торцевых стен. Продольные гор-е связевые фермы 3. Обесп-ют простр-ю работу каркаса. Как правило зд без мост-х кранов не снабж-ся прод-ми гор-ми связевыми фермами (т.к. они только от локальной нагрузки Т, чтобы все конструкции рамы работали) Вертикальные связевые фермы.Располагают там, где стоят поперечные гор-е связевые фермы по верхнему поясу и нижнему поясу строп-х ферм. В направлении пролета верт-е связевые фермы – где имеются стойки строп-х ферм. Кол-во верт-х связевых ферм: при L < 18м – 2: по торцам ферм; при L =24м – 3: 2 по торцам ферм и 1 в середине; при L =30м – 4: 2 по торцам ферм и 2 в пролете; при L =36м – 5: |

16.2. 2 по торцам ферм и 3 в пролете. Функции:1. Участ-т в создании геом-ки неизм-го объемного блока в ур шатра; 2. Обесп-т удобство монтажа ферм и отчасти верх уч-ов ступенчатых колонн Рис.1. Связи м/у фермами: а – по верхним поясам; б – по нижним; в – вертикальные; 1 – распорка в коньке; 2 – поперечные связевые фермы; 3 – продольная связевая ферма; 4 – растяжка по нижнему поясу; |

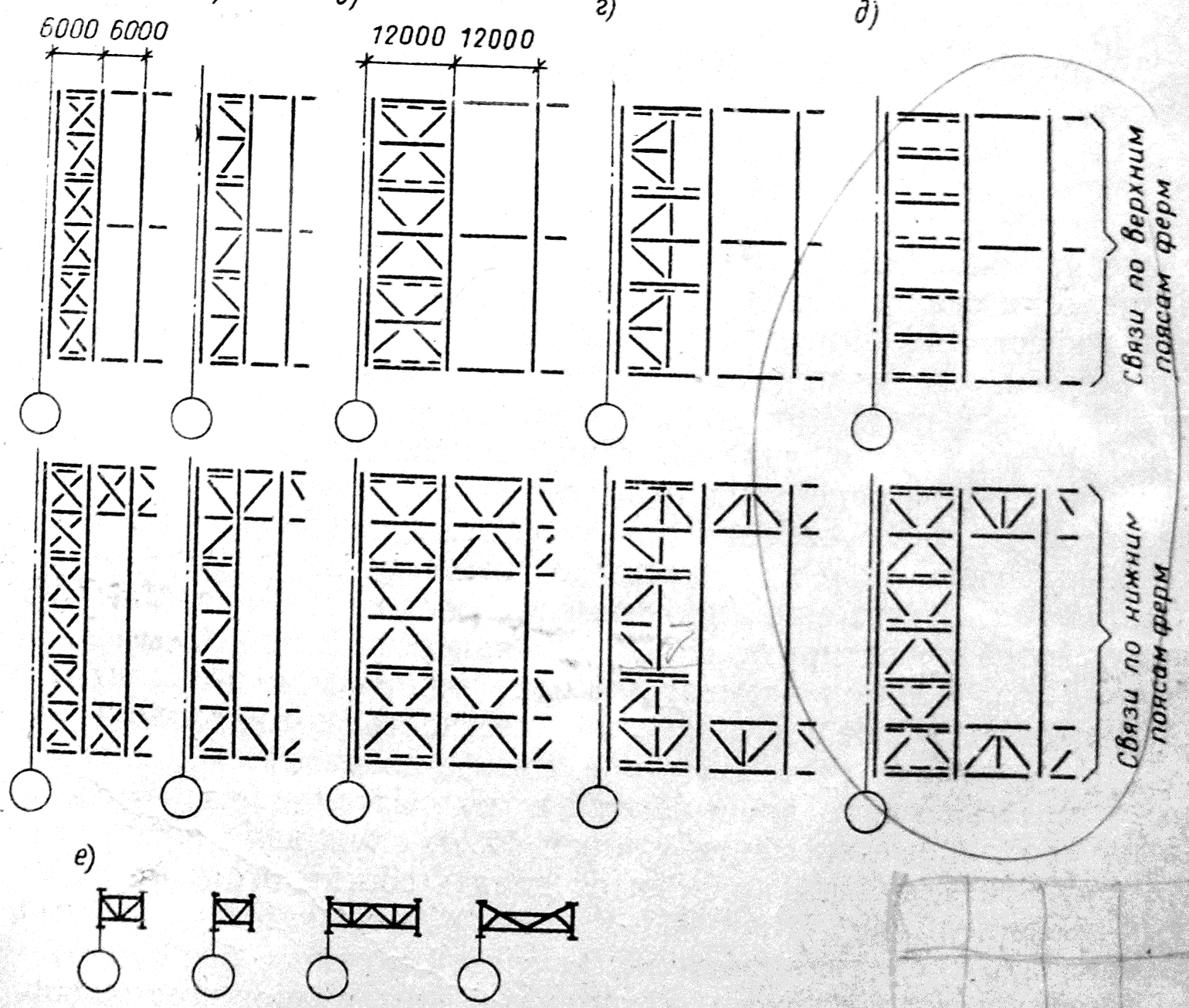

16.3. Рис.2. Схемы систем связей по покрытию

|

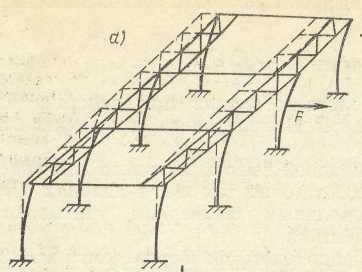

В 17.1. В чем заключается основные особенности пространственной работы каркаса производственного здания? Смещения

рам, входящих в систему каркаса,

отличаются от смещений отдельно

стоящих рам, нагруженных так же.

Продольные элементы (связи, тормозные

конструкции, кровля) для загруженной

рамы являются горизонтальными

упругими опорами, воспринимают часть

нагрузки и передают ее на соседние

рамы (рис. 12.9, а, б). В результате этого

горизонтальные смещения рамы становятся

меньше. Смещение рамы, входящей в

систему каркаса Горизонтальные

элементы, обеспечивающие перераспределение

нагрузки, можно представить в виде

балки, опорами для которой будут

поперечные рамы (рис. 12.9, в). Балка

нагружена силой Fэ

т. е. силой,

вызывающей такое же смещение

Рис. К учету пространственной работы каркаса.

|

|

17.2.

|

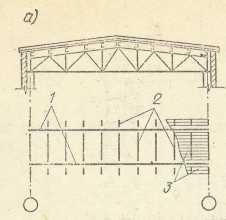

В Покрытие произ-го зд-состоит из кровельных (ограждающих) конс-ций, несущих элем-ов (прогонов, ферм, фонарей), на которые опирается кровля, и связей по покрытию, обеспечивающих пространственную неизменяемость, жесткость и устойчивость всего покрытия и его отдельных эл-в. Покрытие произв.зд решается с применением прогонов или без них. В первом случае между стропильными фермами через 1,5—3 м устанавливают прогоны, на кот укладывают мелкоразмерные кровельные плиты, листы, настилы.Во втором случае непосредственно на стропил фермы укладывают крупноразмерные плиты или панели шириной 1,5—3 м и длиной 6 или 12 м, совмещающие функции несущих и ограждающих конс-ций. Схемы покрытий: а- по прогонам, б—беспрогонное;1— стропил фермы; 2—прогоны;3—кровельные плиты; 4 -крупнопанельные плиты

|

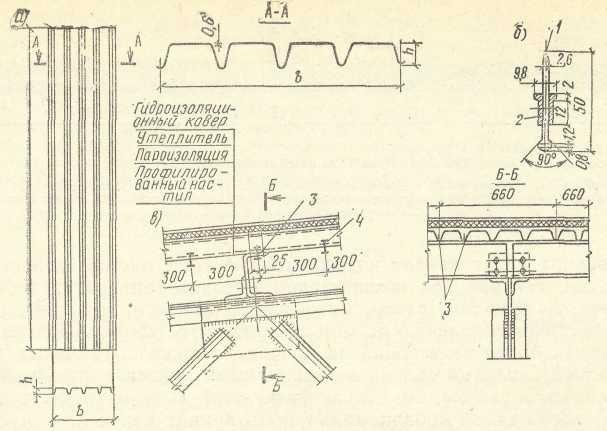

18.2. 1. Покрытия по прогонам Прогоны устанавливают на верхний пояс стропильных ферм в их узлах. В качестве прогонов применяют прокатные балки, гнутые профили либо легкие сквозные конструкции (при шаге ферм больше 6 м). Кровельные покрытия бывают теплыми (с утеплителем) в отапливаемых производственных зданиях и холодными без утеплителя.Для теплых кровель в качестве несущих элементов, укладываемых по прогонам, широко используется стальной профилированный настил. Применяют также мелкоразмерные керамзитобетонные, армоцементные и асбестоцементные плиты, трехслойные панели типа сэндвич, состоящие из двух металлических листов, между которыми расположен утеплитель, или монопанели с несущим слоем из профилированного настила и гидроизоляцией из мягкой кровли Профилирован. настил изготовляют из оцинкованной рулонной стали t=0,8; 0,9; 1 мм; высота профиля h=40, 60 и 80 мм; ширина В = 680, 711 и 782 мм; длина до 12м.

|

18.3. Рис. Теплая кровля со стальным профилированным настилом а—профилированный настил; б—комбинированная заклепка; в — узел кровельного покрытия, 1—стальной стержень; 2—алюминиевая втулка; 3—самонарезающий винт;4—комбинированные заклепки 2.Прогоны воспринимают нагрузку от кровли и передают ее на стропил кон-ции. Прогоны бывают сплошного сечения и решетчатые. Сплошные прогоны тяжелее решетчатых, но значительно проще в изготовлении и монтаже. Они применяются при шаге ферм 6 м. Сплошные прогоны обычно изготовляются из прокатных швеллеров, реже из двутавров. Более рациональны прогоны из гнутых профилей швеллерного, G-образного и Z-образного сечения . Прогоны сплошного сечения – сплошные сечения выпол-ся по разрезной и неразрезной схемам. При кровле с большим уклоном прогоны, располож-ые на скате, работают на изгиб в 2-х плосостях (косой изгиб)

|

|

18.4 Рис .Типы сечений прогонов а — прокатные; б — гнутые; в — составные (по коньку и в ендовах); г — перфорированные (сквозные)

Решетчатые прогоны недостаток: большое число эл-в и узловых деталей и связанная с этим трудоемкость изгот-ния. Решетчатые прогоны расчит-т как фермы с неразрывным верх.поясом, кот работает на сжатие с изгибом, ост-ные эл-ты испыт-ют продольн.усилия. 3. Схемы ферм Схемы ферм, применяемых в покрытиях производственных зданий, достаточно разнообразны. Выбор типа ферм зависит от технологических условий производства, конструкции кровли и технико-экономических соображений. Эти требования определяют длину пролета, очертание верхнего пояса, высоту фермы, способ водоотвода, величину уклона и т/ д.

|

19.1.Конструктивные решения колонн стального каркаса одноэт пром зд.

В каркасах одноэтажных производственных зданий применяются стальные колонны трех типов: постоянного по высоте сечения, переменного по высоте сечения — ступенчатые и в виде двух стоек, нежестко связанных между собой, — раздельные. В колоннах постоянного по высоте сечения (рис. 14.1, а) нагрузка от мостовых кранов передается на стержень колонны через консоли, на которые опираются подкрановые балки. Стержень колонны может быть сплошного или сквозного сечения. Большое достоинство колонн постоянного сечения (особенно сплошных) — их конструктивная простота, обеспечивающая небольшую трудоемкость изготовления. Эти колонны применяют при сравнительно небольшой грузоподъемности кранов (Q до 15—20 т) и незначительной высоте цеха (Н до 8—10 м). При кранах большой грузоподъемности выгоднее переходить на ступенчатые колонны (рис. 14.1, б, в, г), которые для одноэтажных производственных зданий являются основным типом колонн. Подкрановая балка в этом случае опирается на уступ нижнего участка колонны и располагается по оси подкрановой ветви. В зданиях с кранами, расположенными в два яруса, колонны могут иметь три участка с разными сечениями по высоте (двухступенчатые колонны), дополнительные консоли и т. д. (рис. 14.1, г). При кранах особого режима работы либо делают проем в верхней части колонны (при ее ширине не менее 1 м), либо устраивают проход между краном и внутренней гранью верхней части колонны (рис. 14.1, в). В раздельных колоннах (рис. 14.2) подкрановая стойка и шатровая ветвь связаны гибкими в вертикальной плоскости горизонтальными планками. Благодаря этому подкрановая стойка воспринимает только вертикальное усилие от кранов, а шатровая работает в системе поперечной рамы и воспринимает все прочие нагрузки, в том числе горизонтальную поперечную силу от кранов. Колонны раздельного типа рациональны при низком расположении кранов большой грузоподъемности и при реконструкции цехов (например, при расширении). Колонны произв-ых зд работают на внецентрен сжатие. Значения расчет усилий (продол.силы, изгиб.момента в плоскости рамы, попереч.силы) определяют по результатам статич.расчета

Рис. Колонны производственных зданий: Рис. Раздельные колонны а — при расширении а—постоянного повысоте сечения; 6—г-ступенчатые; здания; б — при низкорасположенных тяжелых кранах 1-габаритпрохода;2 — проход

|

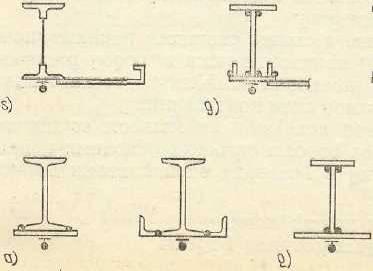

20.1. Сплошные подкрановые балки (конструктивные решения) Типы сечения подкрановых балок зависят от нагрузки, пролета и режима работы кранов. При пролете 6 м и кранах грузоподъемностью до 50 т обычного режима работы применяют прокатные двутавры, усиленные для восприятия горизонтальных сил листом или уголками, либо сварные двутавры несимметричного сечения .Для больших пролетов и грузоподъемностей кранов применяют сварные двутавровые балки с горизонтальной тормозной конструкцией. При кранах грузоподъемностью до 50 т рациональны балки составного сечения из широкополочных тавров с тонкой стенкой- вставкой . Такое решение на 20—30% снижает трудоемкость изготовления, а при использовании тонких стенок-вставок позволяет получить экономию стали до 3—4 % Для снижения расхода стали сварные балки иногда проектируют из двух марок стали: стенку — из малоуглеродистой, пояса — из низколегированной. Высокая интенсивность работы кранов особого режима часто приводит к появлению повреждений в верхней зоне стенки подкрановых балок. В таких балках для снижения уровня местных напряжений в стенке, возникающих от внецентренного приложения крановой нагрузки , целесообразно увеличить крутильную жесткость верхнего пояса путем постановки вертикальных или наклонных элементов (ламелей) или использовать двустенчатые сечения Применение под краны особого режима работы балок из широкополочных тавров также позволяет повысить их долговечность, поскольку в этом случае сварной шов, являющийся концентратором напряжений и источником остаточных сварочных напряжений, переносится в менее напряженную зону стенки. Клепаные балки тяжелее сварных и более трудоемки в изготовлении. Однако благодаря более мощному верхнему поясу, состоящему из уголков и горизонтальных листов, а также из-за отсутствия сварочных напряжений, большей податливости соединения поясов со стенкой и распределения давления пояса на большую длину такие балки более долговечны. Поэтому в зданиях заводов черной металлургии с кранами весьма тяжелого режима работы клепаные балки применяют в виде исключения и в настоящее время. Поскольку процесс клепки весьма трудоемок и требует специального оборудования, имеются предложения о замене заклепок в подкрановых балках высокопрочными болтами, постановка которых проще.

|

20.2. Рис. Типы сечений сплошных подкрановых балок а—прокатные двутавры; б — несимметричный составной двутавр; в — симметричный составной двутавр с тормозной конструкцией; г — составное сечение с поясами из тавров; д — двутавр с усиленным верхним поясом; е — двустенчатое сечение; ж — клепаное сечение

|

|

21.1 Химические и конст-е сп-бы защиты дерев.конст-ций от загнивания и меры по повышению пожаростойкости. Конструктивные способы защиты древесины от загнивания. Принципом конструктивной защиты дерев-ных конст-ций от гниения явл-ся создание для древесины такого температурно-влажностного режима, при котором обеспечивается сохранение ее влажности ниже 20% на все время эксплуатации. Для этого необходимо проводить следующие конструктивные мероприятия. Несущие деревянные конс-ции должны быть открытыми, хорошо проветриваемыми и доступными для периодического осмотра. Необходимо обеспечить надежную гидроизоляцию деревянных конс-кций и их частей,соприкасающихся с грунтом, фундаментами, бетоном, каменной кладкой и массивными метал-ими частями. Поскольку в толще ограждающих элементов, находящихся в зоне изменения температур, возможно образование конденсата, несущие деревянные конструкции следует располагать либо целиком в пределах отапливаемого помещения, либо вне его. Панели покрытия и стен беспустотной конструкции не должны иметь деревянных элементов в зоне низких температур. Пустотные ограждающие конструкции должны иметь осушающие вентиляционные продухи, обеспечивающие быстрое высыхание древесины. При этом холодный сухой воздух вводится под карниз, а сырой и теплый выпускается у конька. Деревян.покрытия следует осущ-лять с наружным отводом атмосферных вод. Деревянные стены защищаются от косого дождя и снега широким венчающим карнизом или широким свесом. Торцы брусьев или бревен защищают от проникновения влаги посредством обшивки досками. Деревянн.покрытия не рекомендуется устраивать с фонарями верхнего света.

В.22. 1.Физические и механические свойства древесины. Древесина анизотропный материал волокнистого строения. Свойства древесины определяются её строением. По собственной массе это легкий конструкционный материал. Масса зависит от относительного объёма отверстий и содержания в них влаги. Плотность древесины определяется при относительной влажности 12%, она различна в пределах одной породы и одного ствола. Прочность древесины определяется её трубчато-волокнистой анизотропной структурой. Колеблется в зависимости от породы, расположения в стволе и % содержания наиболее прочной поздней древесины. Большая прочность при действии усилий вдоль волокон. Жесткость степень деформации древесины при действии нагрузок зависит от направления их по отношению к волокнам их длительности и влажности древесины. Деформации бывают упругие (от кратковременных загружений) и остаточные (от длительных). Жесткость определяется модулем упругости Е=10^6 МПа. Твердость древесины мала. Для древесины сосны поперек годичных волокон = 1000Н. Это свойство облегчает обработку древесины. Влажность процент содержания свободной воды в полостях и гигроскопичной воды в порах древесины. 200%-древесина в воде, 100%-свежесрудленная древесина В процессе хранения, естественной и искусственной сушки влажность снижается до 40, 25, 20 и 10% Для древесины характерны процессы усушки и набухания, которая тем больше, чем больше плотность древесины. 0.3%-вдоль волокон 4%-поперек волокон 10%-паралельно годичным слоям Теплопроводность очень мала, особенно поперек волокон 0.14 Вт/(м*с) Пороки древесины: -косослой, -трещины, -коробление, -сучковатость

|

21.2. Химические способы защиты древесины от загнивания. Конструктивных мер для защиты древесины от гниения недостаточно при эксплуатации деревянных конструкций в условиях постоянного или периодического увлажнения. Для таких деревянных конструкций антисептирование является основным мероприятием по защите от гниения, рассчитанным на весь срок службы древесины. Антисептическая обработка элементов деревянных конструкций и изделий должна производиться в производственных условиях на специализированном оборудовании. Перед антисептической обработкой древесину необходимо очистить от коры и луба. Вся механическая обработка лесоматериалов (распиловка, сверление отверстий и т.д.) производится до антисептирования. Вид антисептической обработки выбирается в зависимости от условий эксплуатации деревянных конструкций. Антисептики разделяются на три группы: маслянистые, органорастворимые и водорастворимые. Маслянистые антисептики (каменноугольное пропиточное масло, сланцевое пропиточное масло, антраценовое масло и др.) применяются для пропитки ДК, работающих в открытых сооружениях и для элементов конструкций, соприкасающихся с грунтом. Древесина, пропитанная этими антисептиками, не снижает своей механической прочности, не корродирует металл. Однако из-за выделения летучих веществ и резкого запаха, который сохраняется на протяжении длительного времени эксплуатации, запрещается применение древесины, пропитанной маслянистыми антисептиками для конструкций, расположенных внутри здания. Пропитку маслянистыми антисептиками можно производить в цилиндрах под давлением и в горяче-холодных ваннах. |

21.3. Органорастворимые антисептики (пентахлорфенол, нафтенат меди, динитрофенол и др.) обладают практически теми же антисептическими свойствами и могут применяться для тех же конструкций, что и маслянистые антисептики. Для растворения органорастворимых антисептиков используются различные нефтепродукты (нефть, бензин, керосин, соляровое масло и др.), легкие органические растворители (различные спирты, толуол, бензол, ацетон, четыреххлористый углерод и др.), продукты перегонки древесины (канифоль, скипидар и др.). В зависимости от применяемого растворителя изменяются пропиточные свойства и способы введения антисептика в древесину. При использовании в качестве растворителя нефтепродуктов и продуктов перегонки древесины антисептик вводится в древесину в пропиточных цилиндрах под давлением или в горяче - холодных ваннах. При использовании легких органических растворителей, которые обладают высокой проникающей способностью в древесину, применяется способ вымачивания в холодной ванне, при малых дозах введения антисептика – метод поверхностного антисептирования. Водорастворимые антисептики могут применяться для защиты от гниения древесины, работающей в различных эксплуатационных условиях. Трудновымываемые водорастворимые антисептики (ХМ-5, пентахлорфенолят натрия, ХХЦ, МХХЦ и др.) применяются для пропитки древесины, работающей в тяжелых температурно-влажностных условиях (нижние обвязки стен и перегородок, балки и лаги подполий, элементы цокольных частей стен, наружные стены отапливаемых и неотапливаемых зданий и др.). Легковымываемые водорастворимые антисептики (ББК, соли фтористой и кремнефтористой кислот, хлористый цинк и др.) допускается применять в элементах конструкций, из которых антисептические соли во время эксплуатации не будут вымываться влагой.

|

21.4 Водорастворимые антисептики вводят в древесину путем пропитки в цилиндрах под давлением, в горяче-холодных ваннах, путем длительного вымачивания. Методы повышения пожаростойкости ДК.Конструктивными мерами по предотвращению возгорания и интенсивного развития пожара в деревянных зданиях предусматривается применение ДК из массивных, преимущественно строганных элементов,- брусьев, бревен, клееных массивных элементов без острых выступающих частей, щелей, трещин, так как элементы ДК, имеющие сечение более 100*100 мм, во время активного горения обугливаются со скоростью 0.75-1 мм в мин, и поэтому такие ДК сохраняют свою несущую способность в течение 30-45 мин. Строящиеся здания должны иметь гладкие стены и потолок без выступающих внутрь помещения деревянных частей, иметь беспустотные ограждающие конструкции с применением в них несгораемых или трудносгораемых утеплителей. Деревянные поверхности покрываются огнезащитной облицовкой и штукатуркой, деревянные части отделяются от источников нагрева специальными противопожарными преградами. ДК должны эксплуатироваться при температуре, не превышающей 50С. К трудносгораемым относятся деревянные элементы, пропитанные водными растворами огнезащитных солей в цилиндрах под давлением с поглощением сухой соли до 75 кг на 1 куб.м древесины. Более эффективна поверхностная защита древесины от возгорания. Технология нанесения огнезащитных покрытий , красок и обмазок аналогична нанесению антисептических паст и влагозащитных покрытий. Нанесение покрытий необходимо производить в два или более слоев с тем, чтобы обеспечить требуемый расход.

|

|

22.2. Древесина - относительно лёгкий и прочный материал, особенно в направлении вдоль её волокон, где действуют наибольшие усилия от внешних нагрузок. Плотность сухой сосновой и еловой древесины составляет 500 кг/м³ ,что позволяет возводить ДК пролётом до 100 м и более. Древесина - микропористый материал с хорошими теплоизоляционными и санитарно – гигиеническими свойствами. Древесина – легкообрабатываемый материал, что облегчает и упрощает изготовление ДК. Древесина стойко сопротивляется разрушительному воздействию слабых химических агрессивных сред и поэтому ДК успешно эксплуатируются в зданиях химической промышленности, где быстро разрушаются МК. Древесина выдерживает ударные и циклические нагрузки, поэтому ДК достаточно надёжны в зданиях и сооружениях, расположенных в сейсмоопасных районах. Древесина надёжно склеивается водостойкими синтетическими клеями. Благодаря этому изготовляют клеедеревянные элементы крупных сечений, больших длин, измеряемых десятками метров, и разных форм – гнутых, ломаных и др. Из таких элементов делают конструкции больших пролётов. Из древесины путём склеивания листов получают водостойкую строительную фанеру, из которой изготовляют лёгкие клеефанерные конструкции. ДК имеют также существенные недостатки. При неправильном применении и эксплуатации, в результате длительного увлажнения они разрушаются. Древесина – ценный конструкционный строительный материал, продукт лесов, запасы которого могут возобновляться после его рациональных заготовок. Хвойную древесину используют для изготовления основных элементов ДК и строительных деталей. Строение, пороки и качество древесины определяется её происхождением. В результате растительного происхождения и условий произрастания дерева древесина имеет трубчатое слоисто – волокнистое строение. Основную массу древесины составляют древесные волокна, расположенные вдоль ствола. Они состоят из удлинённых пустотелых оболочек отмерших клеток – трахеидов – почти прямоугольной формы, средней шириной 50 мкм и длиной 3 мм из органических веществ (целлюлозы и лигнина). Древесные волокна располагаются концентрическими слоями вокруг оси ствола, которые называют годичными слоями, потому что каждый слой нарастает в течение года. Каждый годичный слой состоит из двух частей. Внутренний – ранняя древесина, наружный узкий слой из более поздней древесины. Плотность и прочность древесины зависят от относительного содержания в ней поздней древесины.

|

22.3. Средняя часть стволов сосны, кедра и тд. имеют более тёмный цвет, содержат больше смолы и называется ядром. Вокруг ядра расположена менее смолистая, но более прочная древесина, называемая заболонью. Качество лесоматериалов определяется в основном степенью однородности строения древесины, от которой зависит её прочность. Неоднородность возникает в процессе роста дерева, хранения лесоматериалов на складах, сушки, обработки и в процессе эксплуатации. Степень однородности древесины определяется размерами и количеством участков, где однородность её строения нарушена и прочность снижена. Такие участки называются пороками. Основными недопустимыми пороками являются гниль, червоточина и трещины в зоне скалывания в соединениях. Допустимые – сучки, косослой, трещины от высыхания, мягкая древесина, выпадающие сучки. Свойства древесины опр-ся её строением. Древесина по своей массе относится к классу лёгких конструкционных материалов. Её малая масса объясняется трубчато – волокнистым строением и зависит от относительного объёма отверстий и содержания в них влаги, крое воздуха. Плотность древесины определяется при относительной влажности 12 %. Она различна в пределах одной породы и одного ствола. Древесина явл-ся среднепрочным анизотропным материалом, однако, её относительная прочность с учётом малой собственной массы позволяет применять её в несущих конструкциях большого пролёта. Прочность древесины в значит. мере зависит от направления действий усилий по отношению к направлению волокон. При действии усилий вдоль волокон оболочки клеток работают в самых благоприятных условиях, и древесина имеет наибольшую прочность. Например, средний предел прочности древесины сосны без пороков составляет при растяжении 100 МПа, а при изгибе – 75 МПа и при сжатии – 40 МПа. При действии же усилий поперёк волокон они легко сплющиваются или расслаиваются, поэтому прочность древесины при растяжении, сжатии и скалывании в этом случае не превышает 6,5 МПа. Неоднородность строения, наличие пороков значительно (примерно на 30 %) снижают прочность древесины при сжатии и изгибе, а особенно (на 70 %) при растяжении. Жёсткость и твёрдость древесины относительно невелики. Жёсткость – степень деформативности древесины при действии нагрузок – существенно зависит от направления этих нагрузок по отношению к волокнам и их длительности, а также от влажности древесины. Деф-ции древесины бывают упругие (от кратковременных нагрузок), эластичные и остаточные (длит.нагр.). Упругие исчезают вскоре после разгружения, эластичные тоже исчезают через некоторый период времени, а остаточные остаются навсегда. Жёсткость определяется модулем упругости Е. (вдоль волокон до 15000 МПа

|

22.4. Влажность древесины оказывает знач. влияние на её св-ва. Это %-е содержание свободной воды в полостях и гигроскопической воды в порах древесины. Древесину неограниченно высокой влажности можно использовать только для конструкций, постоянно соприкасающихся с водой. В процессе уменьшения или увеличения влажности до 30 % за счёт гигроскопической влаги в оболочках клеток размеры деревянных элементов уменьшаются или увеличиваются. Происходит усушка или разбухание. Высыхание деревянного элемента и развитие деформаций усушки происходят неравномерно от поверхности к центру. Это приводит к возникновению значительных остаточных напряжений растяжения в наружных и сжатия во внутренних частях элемента поперёк волокон и в результате происходит коробление и растрескивание древесины. Коробление бывает продольным и поперечным. Поперечное коробление проявляется в форме превращения квадратного сечения бруса в прямоугольное или ромбическое и тд. Растрескивание древесины происходит в том случае, когда внутренние напряжения превышают алый предел прочности на растяжение поперёк волокон и появляются наружные и внутренние трещины радиального направления. Изменение влажности в пределах от 0 до 30 % существенно влияет на прочность и жёсткость древесины. При увеличении влажности в этих пределах прочность древесины снижается до 30 % от максимальной. Дальнейшее увеличение влажности не приводит к снижению прочности древесины Влияние

температуры на древесину и её

теплопроводность

различны. При повышении температуры

предел прочности и модуль упругости

снижается и повышается хрупкость

древесины. При отрицательных температурах

влага в древесине превращается в лёд

и прочность её при сжатии возрастает,

например, до 25%, однако она становится

более хрупкой, и в ней развиваются

трещины. Температурные деформации

древесины определяются коэффициентом

линейного расширения a. Вдоль волокон

древесины этот к-т очень мал и не

превышает

|

В.23.1. Особенности пласт масс как конструкционного стр-го мат-ла (достоинства недостатки). Достоинства: -легкость до 1500 кг/м3 -долговечность -технологичность(формование, получение различных хар-к по заданным направлениям). -влагостойкость -повторное использование

Недостатки: -дороговизна определена высокой стоимостью вяжущего (смолы) -горение и изменения параметров при повышении температуры. -старение, ползучесть и релаксация. -низкая поверхностная прочность. -низкая жесткость. Применяемые пластмассы изготовляются на основе вяжущих синтетических смол. -термопластичные -термореактивные Термореактивные после процесса синтеза невозможно перевести в другое состояние - эпоксидная, полиэфирная, фенолформальдегидная. Термопластичные – поливинилхлорид, полистирол, полиэтилен которые при определенной температуре меняют физические характеристики и свойства и могут быть повторно изменены по форме или конфигурации. |

|

23.2. Пластмассовые конструкции, начали изготавливаться и применяться в нашей стране и за рубежом примерно с середины 20 века. Основными конструкционными строительными материалами являются высокопрочный стеклопластик из непрозрачной полимерной термореактивной смолы и взаимно пересекающихся рядов непрерывных стекловолокон; прозрачный менее прочный стеклопластик из термореактивной прозрачной смолы и хаотически расположенных коротких стекловолокон; прозрачное оргстекло (органическое стекло) из термопластичной полимерной смолы; винипласт из термопластичной полимерной смолы, он бывает непрозрачным и прозрачным, отличается высокой стойкостью против химически агрессивных сред; пенопласты из твёрдых пузырьков воздуха или безвредного газа со стенками из термопластичных или термореактивных смол, они отличаются предельно малой собственной массой, прочностью и жёсткостью. Воздухонепроницаемые ткани имеют значительную прочность. Они состоят из основы в виде тканей из полимерных волокон и покрытий из синтетических резин или эластичных полимерных смол; из плёнок, армированных синтетическими волокнами. Почти все конструкционные пластмассовые материалы имеют небольшую толщину, измеряемую миллиметрами, и выпускаются в основном в виде плоских или волнистых лисов и тканевых рулонов. Пенопласты изготовляют только в виде плит толщиной, измеряемой сантиметрами, а высокопрочные стеклопластики выпускают ещё и в виде различных профилей и труб. Пластмассы как конструкционные материалы имеют существенные достоинства. Они лёгкие, их плотность примерно в 2 раза больше плотности древесины. В процессе твердения синтетических смол изделиям из стеклопластиков, винипласта и оргстекла можно придавать необходимую фору, не требующую дальнейшей обработки. Конструкционные пластмассы как строительные материалы имеют и существенные недостатки. Они являются сгораемыми и имеют невысокие пределы огнестойкости. Их жёсткость невелика и, за исключение высокопрочного стеклопластика, значительно ниже, чем у древесины. Они подвержены старению от атмосферных воздействий, пока дороги и дефицитны. В связи с этим конструкционные строительные пластмассы рационально применять в основном для ограждающих строительных конструкций. |

23.3. Это наиболее легкие плиты и панели покрытий и стен, прозрачные участки ограждений зданий, конструкции зданий с химически агрессивной средой и др. Значительное распространение в нашей стране получили трёхслойные плиты и панели покрытий и стен промышленных зданий. Они состоят из среднего пенопластового слоя и наружных слоёв из листового материала – металла, асбестоцемента или фанеры. Светопроницаемые участки из волнистого прозрачного стеклопластика использовались в асбестоцементных стенах неотапливаемых складских зданий. Светопроницаемые ограждения из гнутых плит, выполненных из волокнистого прозрачного стеклопластика, обклеенных плоскими листами из такого же материала и уложенных по клеедеревянным аркам, были применены в покрытии отапливаемого плавательного бассейна в Подмосковье. Из наиболее прочных стеклопластиков, расчётное сопротивление сжатию и растяжению которых достигает 100 МПа, выполняют основные элементы несущих строительных конструкций. Сверхлёгкие пенопласты применяют в средних слоях лёгких ограждений и стен. Прочные, тонкие воздухо – и водонепроницаемые ткани используют в пневматических и тентовых покрытиях. Из полимерных плёнок осуществляют временные покрытия закрытого грунта. Древесные пластики могут служить материалом для конструкций, работающих на открытом воздухе. К положительным свойствам этих материалов относятся: малая плотность, не превышающая 1500 кг/м³, химическая стойкость в некоторых агрессивных средах; влагостойкость и неподверженность гниению. В процессе изготовления им можно придать ряд требуемых свойств и сделать элементы конструкций любой требуемой формы.

|

23.4

Основными недостатками конструкционных

пластмасс является их малая жёсткость

(модуль упругости не превышает

|

В. 24.1 Расчёт деревянных стоек цельного сечения на внецентренное сжатие. Ц

|

|

В.26 Расчёт составных стоек на центральное и внецентренное сжатие. Расчёт составных стоек производится сжатие и устойчивость в двух плоскостях по формуле δ=N/φΑ≤Rc. Расчёт относительно центральной оси , которая проходит через центры сечения обоих элементов стойки стойки ,производится как стойки цельного сечения шириной ,равной ширине сечения обоих брусьев.Податливость соединений при этом на несущую способность стойки не влияетюРасчёт стойки относительно свободной оси,проходящей вне сечений брусьев ,производится с уучётомтого что её гибкостьсущественно выше ,а несущая ниже ,чем стойки цельного сечения двойной высоты..Это объясняется тем что ,гибкость увеличивается в результате податливости соединений и гибкости отдельных брусьев между соединениями.Повышенная гибкостьстойки относительно свободной оси называется приведённой гибкостью λпр и определяется по формуле λпр=√(Мy*λy²+λ²) (1) ,где Мy=√(1+Kc*b*h*nш/l²nc)-коэф-т приведения гибкости,Кс-коэф-т податливости соединений,зависит от отношения диаметра болта d к толщине бруса h1.При отношении d/h1<1.17 Kc=0.2/d², d/h1>1.17 Kc=1.5/(h1*d),при гвоздевых соединениях Кс=0.1d².nш-число швов плоскостей сдвига,l-длина стойки,nc-число связей-болтов или гвоздей на длине 1м,λпр=l/i,i=√(Y/A)-гибкость стойки без учёта податливости соединений.λ1-гибкость одного бруса ,как шарнирно шарнирно закреплённого болтовыми соединениями по длине ,равной шагу L1 болтов.Коэф-т устойчивости φy определяется в зависимости от гибкости λпр по формуле:φy=3000/λ² или φy=l-0,2/(λ/100)².ВНЕЦЕНТРЕННОЕ СЖАТИЕ.При расчёте в плоскости изгиба составной элемент испытывает сожное сопротивление и податливость связей учитывают дважды :σc=N/Fнт+Mσ/Wнт≤Rc ,Mσ=M/ξ,ξ=1-λпр²*N/3000*Fбр*Rc,где λпр по формуле(1),

В.30. Методы контроля качества сварных швов. Контроль качества сварных швов осуществляется на трех стадиях: Предварительный контроль – до сварки. Проверяется качество сварных материалов: сварочной проволоки, флюса; наличие влаги, грязи, очистка, качество обработки стыкуемых кромок деталей, сварочной оснастки, качество сварочного оборудования. Пооперационный контроль – в ходе сварки. Визуальный контроль поверхности шва, деформаций. Контроль после окончания сварочных работ. Бывают неразрушающие методы контроля и с разрушением. Неразрушающие методы контроля: 1) Ультразвуковой метод. Основан на способности ультразвуковых волн прямолинейно распространяться в сплошных средах, отражаться и изменять свое направление на границах раздела сред с различной плотностью. 2) Магнитно – графический метод. Основан на фиксации изменения магнитного поля рассеивания над дефектными участками при помощи магнитно – графической аппаратуры с последующим воспроизведением изображения на экране монитора. Эффективен для ферромагнитных сплавов. 3) Радиографический метод. Основан на способности электромагнитных излучений высокой частоты (рентген, гамма-лучи) проходить через непрозрачные тела, менять свою интенсивность и воздействовать на фоточувствительные материалы, вызывать люминесценцию (свечение) некоторых химических элементов и менять электрическую проводимость полупроводниковых материалов, выполненных в виде покрытия на пластинах. 4) Цветная дефектоскопия. Поверхность шва смачивается цветной жидкостью, которая проникает в трещины. Затем смывается с поверхности, в трещинах остается. На поверхность шва наносится проявитель, который вытягивает окрашенную жидкость из трещины и трещина становится видимой. 5) Керосиновый метод. Одна сторона соединения покрывается густым меловым раствором, сушится, на противоположную сторону наносится керосин. При наличии сквозных трещин в результате проникновения керосина на меловом покрытии образуются темные пятна. Для ускорения процесса можно использовать нагрев, вакуум со стороны мела, избыточное давление со стороны керосина или продувка сжатым воздухом. 6) Гидравлический метод. 7) Сжатым воздухом. Разрушающие методы контроля: 1) механический. Вырезаются образцы или изготавливаются специально для испытаний. 2) химический. Анализ поверхности разрушения сварных швов. |

В.27. Классификация основных видов сварки, применяемых в строительстве. Сварка – процесс создания неразъемного соединения путем установления межмолекулярных и межатомных связей за счет взаимной диффузии молекул и атомов соединяемых деталей. Сварка осуществляется за счет нагрева или пластического деформирования механическим воздействием на молекулы и атомы в зоне соединения, или тем и другим совместно. 1.Классификация по физическим признакам. Класс сварки определяется формой энергии, используемой для сварки. Термический класс основан на использовании тепловой энергии. Механический класс – механической энергии. Термомеханический класс – используется тепловая энергия и давление. В каждом классе сварка подразделяется на виды по источнику энергии. К термическому классу относятся следующие виды: дуговая, газовая, электрошлаковая, плазменная и т.д. К механическому классу относятся: сварка трением (для пластмасс), взрывная, холодная давлением (для специальных видов пластмасс). К термомеханическому классу относятся: контактная, экструзионная, кузнечная и др. 2.Классификация по степени автоматизации и механизации: дуговая сварка бывает ручная, механизированная (полуавтоматическая ), автоматизированная, автоматическая. 3.Классификация по технологическим признакам: контактная сварка бывает стыковая, точечная, шовная. 4.Классификация по степени защиты металла в зоне сварки: сварка в защитном газе, в вакууме, под флюсом, по флюсу.

|

В.28. Мероприятия по снижению остаточных сварочных напряжений и деформаций. Остаточными напряжениями называются внутренние напряжения сварочных конструкций, которые возникают после остывания. Остаточные деформации – деформации, которые возникают после остывания. Причинами возникновения остаточных деформаций и напряжений являются неравномерная усадка соединяемых деталей при остывании. Мероприятия по снижению напряжений и деформаций:

|

В. 29. Дефекты сварных швов и причины их возникновения. Дефектом называется каждое отдельное несоответствие параметров шва нормативным требованиям. Дефекты бывают явные и скрытые, значительные и малозначительные, устранимые и неустранимые. Виды дефектов:

Общие причины дефектов: низкая квалификация сварщика, нарушение технологии сварки, плохое качество сварочных материалов. 31.Каково поведение нормальных конструкций при нормативной и расчетной нагрузках. Критерии годности ЖБ, МК, ДК. «Поведение» нормальной конструкции при нормативной нагрузке: не должно быть никаких нарушений в конструкции вообще. При расчетной нагрузке допускаются деформации, перемещения, раскрытие трещин (для ЖБК), которые могут быть устранены в процессе последующего ремонта конструкции. Однако конструкция не должна разрушаться. Под критериями годности понимаются 2 группы предельных состояний, ненаступление которых гарантирует нормальную эксплуатацию конструкции. 1 группа – по потере несущей способности или полной непригодности к эксплуатации (абсолютно предельные состояния); 2 группа – по непригодности к нормальной эксплуатации (мягкие предельные состояния), последствия которой могут быть ликвидированы в процессе текущего ремонта. 1 группа – 1. любой вид разрушения; 2. потеря устойчивости формы; 3. потеря устойчивости положения; 4. образование геометрически изменяемой системы; 5. резонансные колебания; 6. большие деформации. 1 группа делится на 2 подгруппы: 1) по потере несущей способности ( с 1 по 5 пункт); 2) по непригодности к нормальной эксплуатации (6 пункт). 2 группа- состояния, затрудняющие нормальную эксплуатацию сооружения или снижающие его долговечность вследствие недопустимых, главным образом, упругих перемещений. Запас прочности: МК К=1,1-1,2 ; ЖБК К=1,5-1,6; ДК К=2-3. При нормальной нагрузке: раскрытие трещин должно быть не более 0,3-0,4; прогиб не более 1/200h При расчетной нагрузке: прогиб балки 1/50h; при снятии нагрузки остаточный прогиб больше 1/3 первоначального прогиба; стабилизация прогиба МК 15мин, ЖБК 24 часа, ДК 12 часов; потеря устойчивости в главных элементах; раскрытие трещин. раздробление бетона в сжатой зоне, раскалывание бетона в анкерах. 32.Что такое надежность, отказ, долговечность сооружения. Какова надежность материала по прочности, указанной в СНиП. Надежность – безотказность в работе во время всего периода эксплуатации. при определении надежности дальнейшей эксплуатации производятся испытания с регулярностью раз в 3 года на нагрузку превышающую расчетную. Испытание как бы гарантирует, что надежность за промежуток времени между испытаниями была проверена с некоторым запасом для непредвиденных случаев. Отказ – нарушение одного или нескольких критериев годности Долговечность – свойство конструкции и материала сопротивляться физическому износу. Долговечность конструкции определяет черту за которой эксплуатация становится недопустимо опасной или невозможной из-за геометрических отклонений. Она зависит от материала и конструктивной формы, а также от положения элемента в пространстве. Конструктивная форма определяется геометрической схемой, типом сечения. Вертикальные элементы долговечнее горизонтальных. Надежность материала по прочности по СНиП: 95% материала имеют гарантированную прочность, и только 5% имеют более низкую прочность. (т.е. обеспеченность материала по прочности=0,95)

33.Вам необходимо взять пробы материала из конструкции здания. Какими могут быть цели отбора и как вы изымите пробы металла, бетона и древесины. Обследование здания включает: визуальное обследование; определение фактических нагрузок и воздействий; инструментальное обследование. Пробы материала из конструкций здания производят с целью определения его механических, физических или химических свойств. Пробы необходимо отбирать из ненагруженной или малонагруженной части конструкции, чтобы не нарушить ее прочность. Образцы изымают механическими способами ( для МК – выпиливание образца или при помощи газосварки). Место вырезки образца усиливают наваркой вставок и накладок, при этом предусматривают мероприятия по уменьшению сварных напряжений. Число отбираемых образцов зависит от целей испытания. Для определения марки стали число образцов не менее 3-х, для определения механических свойств – не менее 5-и. Минимальные размеры одного образца при испытании МК на растяжение 25*4мм, на ударную вязкость – длина 65мм, ширина – 10мм. ЖБК – образцы изымают цилиндрической формы диаметром до 70мм или стандартный куб размером 20*20*20 см. В поясах ферм – в районе опор, в стенке – в середине. Верхний пояс балок – крайние шарнирные опоры. Металлические конструкции При обследовании метал.констр. выявляются дефекты и повреждения: трещины, погнутости, вмятины, местные ослабления, разрывы, неплотности, слабые заклепки, незатянутые болты, глубина коррозии металла и другие, а также выявляются конструктивные недостатки, способствующие образованию трещин, развитию интенсивной коррозии. На всех стальных конструкциях проверяют состояние антикоррозийных защитных покрытий. Пробы для химического анализа и механических испытаний отбирают отдельно для каждой партии металла. Размер партии, места отбора проб, число проб и образцов определяется программой обследования, с учетом требований СНиП и ГОСТ . Необходимость усиления мест отбора проб определяется программой обследования. Вырезку проб металла из конструкций, изготовление и испытание образцов металла обеспечивает заказчик. При вырезке проб для изготовления образцов с целью механических испытаний и металлографического исследования должны быть обеспечены условия, предохраняющие образцы от влияния нагрева и наклепа. Для определения химического состава стали заклепок, болтов и гаек отбирают не менее 2-х проб, для механических испытаний не менее 5 проб от условной партии. Условную партию заклепок составляют заклепки одного типоразмера, установленные в однотипных конструкциях , одной очереди строительства. Условную партию болтов составляют болты и гайки одного типоразмера, одной формы исполнения и одного способа изготовления, одной партии поставки, установленные в однотипных конструкциях одной очереди строительства и одного назначения. Места отбора проб , их количество, размеры образцов для определения химического состава и механических свойств сварных соединений определяются программой обследования с учетом ГОСТ.

ОТБОР ОБРАЗЦОВ металла 1. Образцы для испытаний отбирают из проб, вырезанных непосредственно из контролируемой конструкции или от специально сваренных для проведения испытаний контрольных соединений. 2. Если форма сварного соединения исключает возможность изготовления образцов данного типа (детали сложной конфигурации, трубы и др.), то образцы могут быть отобраны от специально сваренных плоских контрольных соединений. 3. При выполнении контрольных соединений характер подготовки под сварку, марка и толщина основного металла, марки сварочных материалов, положение шва в пространстве, начальная температура основного металла, режим сварки и термической обработки должны полностью отвечать условиям изготовления контролируемого изделия или особому назначению испытания. Сварку контрольных соединений, предназначенных для испытания сварочных материалов (электродов, сварочных проволок, присадочных прутков, флюсов и др.), если нет специальных требований, производят с остыванием между наложением отдельных слоев. Температура, до которой должен остывать металл, устанавливается стандартом или другой технической документацией.

Деревянные конструкции При обследовании деревянных конструкций выявляют: породу и сорт древесины ; дефекты и повреждения элементов, узловых сопряжений, соединений, составных элементов и др. Для осмотра несущих элементов перекрытий производятся вскрытия пола, подшивок, концов балок и т. д. Вскрытия назначаются, прежде всего, в местах возможного увлажнения древесины . Их количество должно быть не менее 3-х для однотипных конструкций одной очереди строительства. Пробы для определения механических свойств древесины и фанеры отбирают с учетом требований ГОСТ. Бетон Количество участков испытаний прочности бетона следует принимать по ГОСТ или в соответствии с программой обследования. Количество конструкций, в которых определяется прочность бетона, принимается не менее 3-х. При определении прочности бетона монолитных конструкций неразрушающими методами должны применяться или ультразвуковой метод по ГОСТ при сквозном прозвучивании, или метод отрыва со скалыванием по ГОСТ. Применение других методов неразрушающего контроля допускается по согласованию с головными научно-исследовательскими организациями.

|

5

- вертик-е

5

- вертик-е

.18.1

Несущие стальные конструкции кровли

покрытия пром. здания.

.18.1

Несущие стальные конструкции кровли

покрытия пром. здания.

ельнодеревянные

стойки представляют собой деревянные

элементы-брусья ,толстые доски или

брёвна круглого или окантованного

сечения.Размеры цельно деревянных

стоек и их несущая способность

ограничены сортаментом лесоматериалов

длина их не должна превышать 6,4м,а

размеры сечений не превышают

20см.Нормальные напряжения вычисляются

по формуле:σ=N/Fнт +M/ξWрacч,где ξ-коэф-т

учитывающий дополнительный изгибающий

момент отпродольной силы N при деформации

элемента и принемаемый в пределах от

1до 0,ξ=1+λ²*N/3000*Fбр*Rc,λ=гибкость элемента

в плоскости изгиба,λ=Lo/r,r-радиус

инерции,r=0,28h—для прямоугольного

сечения,Lo-расчётная длина,Lo=μ*L.Проверка

прочности при сжатии и устойчивостииз

плоскости действия изгиба

σc=N/φFрасч<Rc,где-φ наименьший коэф-т

продольного изгиба,λ<70

φ=1-0.8*(λ/100)²,λ>70 φ=3000/λ²

ельнодеревянные

стойки представляют собой деревянные

элементы-брусья ,толстые доски или

брёвна круглого или окантованного

сечения.Размеры цельно деревянных

стоек и их несущая способность

ограничены сортаментом лесоматериалов

длина их не должна превышать 6,4м,а

размеры сечений не превышают

20см.Нормальные напряжения вычисляются

по формуле:σ=N/Fнт +M/ξWрacч,где ξ-коэф-т

учитывающий дополнительный изгибающий

момент отпродольной силы N при деформации

элемента и принемаемый в пределах от

1до 0,ξ=1+λ²*N/3000*Fбр*Rc,λ=гибкость элемента

в плоскости изгиба,λ=Lo/r,r-радиус

инерции,r=0,28h—для прямоугольного

сечения,Lo-расчётная длина,Lo=μ*L.Проверка

прочности при сжатии и устойчивостииз

плоскости действия изгиба

σc=N/φFрасч<Rc,где-φ наименьший коэф-т

продольного изгиба,λ<70

φ=1-0.8*(λ/100)²,λ>70 φ=3000/λ²