Гос МК и ДК / МК_2012

.doc|

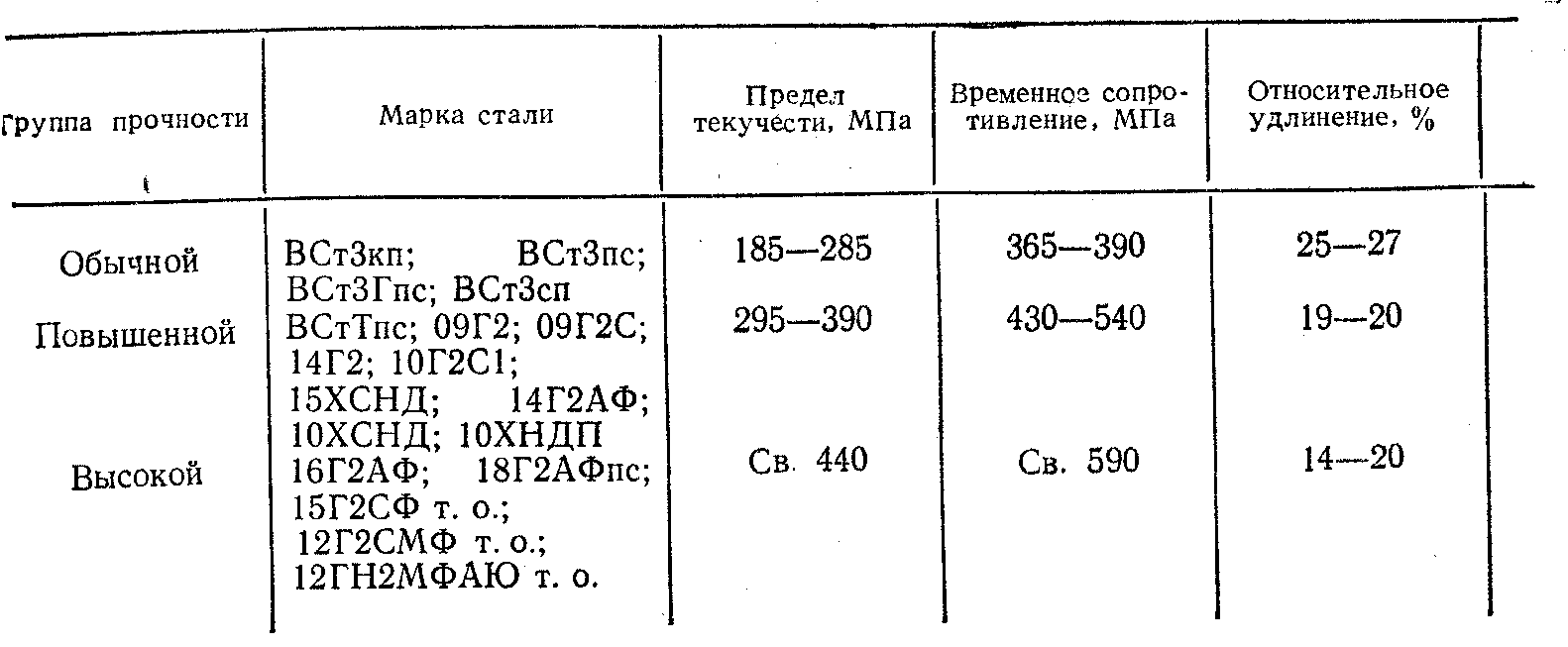

В 1.1.Основные характеристики малоуглеродистой стали, стали обычной прочности, стали повышенной прочности, стали высокой прочности. Малоуглеродистые стали обычной прочности. Из группы малоуглеродистых сталей обыкновенного качества для строительных металлоконструкций применяется сталь марок CT3 и СтЗГпс. Сталь марки СтЗ производится кипящей, полуспокойной и спокойной. Малоуглероднстые стали хорошо свариваются. В зависимости от назначения сталь поставляется по следующим трем группам: а) — по механическим свойствам; б) — по химическому составу; в) — по механическим свойствам и химическому составу. Поскольку для несущих строительных конструкций необходимо обеспечить прочность и свариваемость, а также надлежащее сопротивление хрупкому разрушению и динамическим воздействиям, сталь для этих конструкций заказывается по группе В, т.е. с гарантией механических свойств и химического состава. В зависимости от вида конструкций и условий их эксплуатации стали, из которой они изготавливаются, предъявляются те или другие требования по ГОСТ 380 — 71 (с изм.). Углеродистая сталь разделена на шесть категорий. Для всех категорий стали марок ВСтЗ и ВСтЗГпс требуется, чтобы при.поставке гарантировались химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии. Требования ударной вязкости для каждой категории различны. Маркировка стали согласно ГОСТ 380 — 71 (с изм.): вначале ставится соответствующее буквенное обозначение группы поставки, затем марки, далее степень раскисления и в конце категория, например обозначение 3СтЗпс6. В обозначение марки стали по ГОСТ 23570 — 79 входят содержание углеродa в сотых долях процента, степень раскисления и при повышенном содержании марганца буква Г. Прокат изготовляют из сталей 18кп, 18пс, 18сп, 18Гпс и 18Гсп. По сравнению с ГОСТ 380 — 71 (с изм.) несколько повышены прочностные характеристики проката. Стали повышенной прочности.Сталь повышенной прочности можно получить как термической обработкой малоуглеродистой стали, так и легированием. Малоуглеродистая термически обработанная сталь марки ВстТ поставляется по ГОСТ 14637 — 79.

|

1.2. Эта сталь получается термической обработкой стали СтЗ кипящих, полуспокойных и спокойных плавок. Для металлических конструкций рекомендуются стали полуспокойной и спокойной плавок; стали кипящие как весьма неоднородные не рекомендуются. Сталь марки ВСтТпс имеет предел текучести 295 МПа, временное сопротивление 430 МПа. Показатели ударной вязкости этой стали выше, чем показатели стали СтЗ (0,35 МДж/м' при температуре — 40'С). Повышенная прочность низколегированных сталей получается введением марганца, кремния, хрома, никеля, меди, ванадия. При этом некоторые марки стали подвергаются термическому упрочнению. Подбор легирующих элементов обеспечивает хорошую свариваемость. Прокат из этих сталей поставляется по ГОСТ 19281 — 73 «Сталь низколегированная сортовая и фасонная», по ГОСТ 19282 — 73 «Сталь низколегированная листовая и широкополосная универсальная» и различным техническим условиям. В зависимости от нормируемых свойств (химического состава, временного сопротивления, предела текучести, ударной вязкости при разных температурах и после механического старения) согласно ГОСТУ эти стали подразделяются на 15 категорий. Основные марки сталей повышенной прочности приведены в табл. За счет более высоких прочностных характеристик применение сталей повышенной прочности. Приводит к экономии металла до 20 — 25 %. Сталь высокой прочности. Прокат из стали с пределом текучести 440 МПа и временным сопротивлением 590 МПа и выше получают путем легирования и термической обработки .При сварке термообработанных сталей вследствие неравномерного нагрева и быстрого охлаждения в разных зонах сварного соединения происходят различные структурные превращения. На одних участках образуются закалочные структуры, обладающие повышенной прочностью и хрупкостью (жесткие прослойки), на других металл подвергается высокому отпуску и имеет пониженную прочность и высокую пластичность (мягкие прослойки). Разупрочнение стали в околошовной зоне может достигать 5 — 30%, что необходимо учитывать при проектировании сварных конструкций из термообработанных сталей. Введение в состав стали некоторых карбидообразующих элементов (молибден, ванадий) снижает эффект разупрочнения. |

1.3. П |

В 2.1 Хар-ки работы стали на растяжение (диаграмма растяжения стали обычной прочности и высокопрочной). Большое

препятствие образованию сдвигов в

зернах феррита создают в стали более

прочные зерна перлита- прочность стали

значительно выше прочности чистого

железа. Работу, например, углеродистой

стали СтЗ при растяжении (в зависимости

от ее структуры) можно представить в

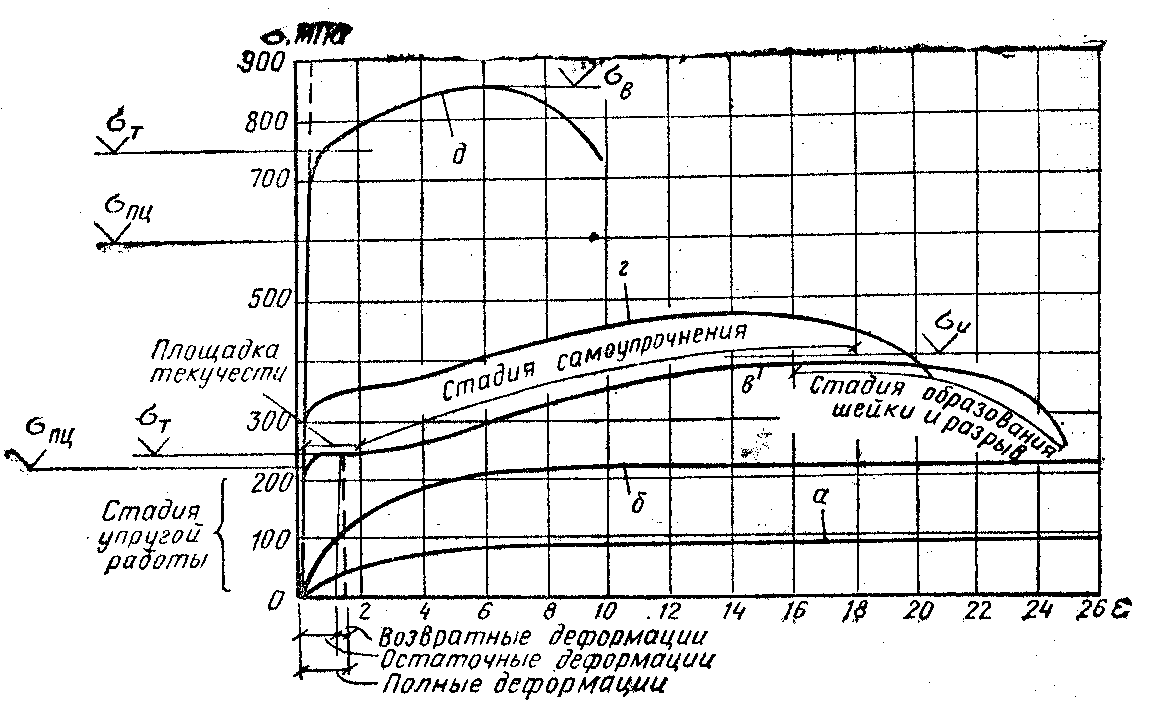

следующем виде (кривая в). В первой

стадии до предела пропорциональности

|

|

2.2.

Стадию

работы материала, в которой происходит

повышение сопротивления внешним

воздействиям после площадки текучести

до временного сопротивления, называют

стадией самоупрочнения- материал

работает как упругопластический. Во

все время растяжения продольным

деформациям удлинения сопутствуют

поперечные деформации сужения, причем

при подходе к временному сопротивлению

деформации удлинения и сужения начинают

концентрироваться в наиболее слабом

месте, образуя шейку. Сечение в месте

шейки интенсивно уменьшается, что

приводит к повышению напряжений в

месте сужения, несмотря на то, что

нагрузка на образец снижается, по

месту образования шейки происходит

разрыв. Образование протяженной

площадки текучести присуще только

сталям, содержащим около 0,1 — 0,3 %

углерода. При меньшем содержании

углерода получается недостаточно

зерен перлита для сдерживания сдвигов

по зернам феррита; при большом — зерен

перлита получается так много, что они

полностью блокируют зерна феррита и

не дают возможности развиваться по

ним сдвигам. Диаграммы

|

2.3.

Диаграмма растяжения стали и образование шейки в образце а ё |

В. 3.1. Метод расчета МК по предельным состояниям. Цель расчета конструкцций—обеспечить заданные условия эксплуатации и необходимую прочность при минимальном расходе материалов и миним.затрате труда на изготовление и монтаж. Строит.конс-ции рассчитывают на силовые и другие воздействия, определяющие их напряженное состояние и деформации, по предельным состояниям. Целью м-да явл-ся не допускать с определенной обеспеченностью наступления предельных состояний при эксплуатации в течение всего заданного срока службы конс-ции здания или соор., а также при производстве работ. Под предел.состояниями подразумевают состояния, при которых конс-ции перестают удовлетворять заданным эксплуат-ным требованиям или требованиям при производстве работ. В расчетах конс-ций на действие стат. и динамич. нагрузок и воздействий, которым они могут подвергаться в течение строительства и заданного срока службы, учитываются следующие предельные состояния: 1гр. — по потере несущей способности и (или) полной непригодности к эксплуатации конструкций; 2гр. — по затруднению нормальной эксплуатации соор-ний. К предел. состояниям 1гр. относятся: общая потеря устойчивости формы; потеря устойчивости положения; разрушение любого характера; переход конструкции в изменяемую систему; качественное изменение конфигурации; состояния, при которых возникает необходимость прекращения эксплуатации в результате текучести материала, сдвигов в соединениях, ползучести, недопустимых остаточных или полных перемещений или чрезмерного раскрытия трещин. 1гр. но характеру предельных состояний разделяется на две подгруппы: по потере несущей способности (первые пять состояний) и по непригодности к эксплуатации (шестое состояние) вследствие развития недопустимых по величине остаточных перемещений (деформаций). К предел. состояниям 2гр.относятся состояния, затрудняющие нормальную эксплуатацию или снижающие долговечность вследствие появления недопустимых перемещений (прогибов, осадок, углов поворота, колебаний, трещин и т. п.). Предел. состояния 1группы проверяются расчетом на максимальные (расчетные) нагрузки и воздействия, возможные при нарушении нормальной эксплуатации, предел. состояния |

3.2. 2 гр.— на эксплуатационные (нормативные) нагрузки и воздействия, отвечающие нормальной эксплуатации конст-ций. Надежность

и гарантия от возникновения предельных

состояний конст-ции обеспечиваются

надлежащим учетом возможных наиболее

неблагоприятных характеристик

материалов; перегрузок и наиболее

невыгодного -сочетания нагрузок и

воздействий; условий и особенностей

действительной работы конструкций и

оснований; надлежащим выбором расчетных

схем и предпосылок расчета, учетом в

необходимых случаях пластических и

реологических св-в материалов. Это

условие для 1 гр. пред. сост. по несущей

способности может быть записано в

общем виде

Усилие

N

определяется от расчетных нагрузок

Fi, представляющих

собой возможные наибольшие (при

определении несущей способности

конст-ции при однократно действующей

нагрузке) или наиболее часто повторяющиеся

нагрузки (при проверке усталостного

разрушения).Эти нагрузки определяют

умножением нормативных нагрузок

|

|

3.3 где Ni — усилие при Fi=1.

Несущ.

способ-ть — предельное усилие S

неравенства, которое может воспринять

рассчитываемый элемент, должна

определяться умножением геометрической

характеристики сечения А (площади,

момента сопротивления и т. д.) на

расчетное сопротивление R и коэф.

условий работы

н

по времен. сопротивлению

где

или У г

|

3.4 Для 2 гр. пред.сост. предельное условие может быть записано в виде

где

|

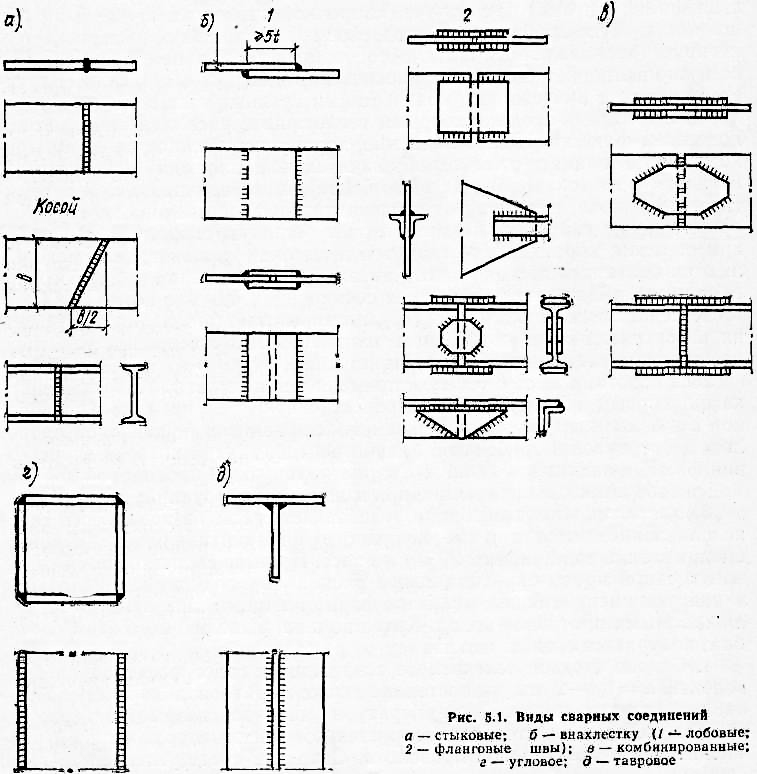

4.1 Виды сварных соединений Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык) Стыковыми называют соединения, в которых эл-ты соединяются торцами или кромками и один эл-т явл-ся продолжением другого. Стыковые соед. наиболее рациональны, т.к имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых эл-ов в соединениях такого вида почти не ограничена.Стыковое соед. листового металла может быть сделано прямым или косым швом. Стык.соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку. Соединениями внахлестку- соединения, в кот. поверхности свариваемых эл-ов частично находят друг на друга. Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых др.видах конст-ций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения эл-тов из профильного металла и для усиления стыков. Иногда стыковое соединение профильного металла усиливают накладками, и тогда оно называется комбинированным Соединения внахлестку и с накладками отличаются простотой обработки эл-ов под сварку, но по расходу металла они менее экономичны, чем стыковые. Кроме того, эти соединения вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конст-ях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре. Угловыми называют соед-ния, в которых свариваемые элементы расположены под углом. Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного эл-та приваривается к поверхности другого эл-та. Угловые и тавровые соединения выполняются угловыми швами, широко применяются в конст-ях и отличаются простотой исполнения, высокой прочностью и экономичностью. В ответственных конструкциях, в тавровых соединениях (например, в швах присоединения верхнего пояса подкрановой балки к стенке) желательно полное проплавление соединяемых элементов.

|

4.2.

|

|

7.1. Типы балок и компановка балочныхконструкций Балки являются основным и простейшим конструктивным элементом, работающим на изгиб. Их широко применяют в конструкциях гражданских, общественных и промышленных зданий, в балочных площадках, междуэтажных перекрытиях, мостах, эстакадах, в виде подкрановых балок производственных зданий, в конструкциях гидротехнических шлюзов и затворов и в других сооружениях. В конструкциях небольших пролетов длиной до 15—20 м наиболее рационально применять сплошные балки. При увеличении нагрузки длина пролетов увеличивается, известны примеры применения сплошных подкрановых балок пролетом 36 м и более. Такие балки часто бывают двустенчатыми, т. е. имеют коробчатое сечение.В автодорожных и городских мостах пролеты сплошных балок достигают 200 м и более. Широкое распространение балок определяется простотой конструкции изготовления и надежностью в работе. У метал. балок основным типом является двутавровое симметричное сечение. Мерой эффективности, т. е. выгодности сечения балки как конструкции, работающей на изгиб, явл. отношение момента сопротивления к площади сечения, равное ядровому расстоянию p = W/A. Сравнение ядровых расстояний круглого, прямоугольного и двутаврового сечений показывает, что двутавровое сечение выгоднее прямоугольного в 2 и круглого в 3 раза, т.к в этом сечении распределение материала наилучшим образом соответствует распределению нормальных напряжений от изгиба балки. Поэтому метал. балки конструируют главным образом двутаврового сечения. В зависимости от нагрузки и пролета применяют балки двутаврового и швеллерного сечения, прокатные или составные — сварные, болтовые или клепаные . В строительстве нашли применение тонкостенные балки, балки из гнутых профилей, прессованные, составные из алюминиевых сплавов, а также бистальные балки, т. е. балки, сваренные из двух марок стали, и балки предварительно напряженные.Чаще применяются балки однопролетные, разрезные, которые наиболее просты в изготовлении и удобны для монтажа. Однако по расходу металла они менее выгодны, чем неразрезные и консольные. Неразрезные балки благодаря наличию опорного момента, разгружающего основные моменты в пролетах, более экономичны по материалу.

|

7.2. Компановка: Система балок, перекрывающих их пространство, наз.балочной клеткой. Балочные клетки бывают: упрощенными, нормальными и усложненными. В упрощен.балоч.клетке- напгрузка на перекрытие передается через настил на балки настила, а через них на стены или др.несущ.констр-ии, ограничивающие площалку.В усложнен.балоч.клетке- вводятся доп., вспомогат.балки, располагаемые между балками настила и глав.балками, передающими нагрузку на колонны.

|

7.3.

Расстояние между вспомогательными балками обычно назначается в пределах 2-5 м, и оно должно быть кратно пролету главной балки. При выборе этого расстояния надо стремиться получить минимальное число вспомогательных балок, причем прокатных. Установив направление, пролет главных балок и расстояние между балками настила, выбирают тип и компонуют балочную клетку таким образом, чтобы общее число балок было наименьшим, балки под настилом и вспомогательные балки были прокатными, а сопряжения между балками были простыми и удовлетворяли имеющейся строительной высоте перекрытия. |

В.8.1. Подбор сечения и проверка несущ.спос-ти прокатных балок Расчет на прочность прокат.балок,изгибаем-х в одной из главных плоскостей,производится по изгиб.моменту: σ=Мx /Wx≤Ry γc Требуемый момент сопротивления балки Требуемый момент сопротивления балки Wx тр ≥ Мx max /Ry γc , где Ry – расчет.сопротивление стали изгибу, γc -коэф.условий работы конструкции. Выбрав тип профиля балки по требуемому моменту сопротивления, по сортаменту подбирают ближайший большой номер балки. Для разрезных балок сплошного сечения из стали с наиболее неблагоприят.сочетаниями M и Q, следует исп-ть упруго-пластич.работу материала и проверять их прочность: при

изгибе в одной из глав.плоскостей и

При недостаточ.закреплении сжат.пояса балки ее общую устойчивость проверяют по ф-ле: Мmax / φb Wс ≤Ry, , где Wс - мом. сопр. для сжатого пояса, φb =0,95 коэф. Условий работы при проверке общей устойчивости балок.

|

|

8.2. Для балок двутаврового сечения с 2-мя осями симметрии φb= φ1 при φ1≤0,85 и φb=0,68+0,21 φ1 при φ1>0,85. В этом случае критич.напряжения потери устойчивости находятся в зоне упругопластической работы материала: φ1 = ψ Jк/Jх (lef /h)2 (Е/ Ry), где Jк – мом. инерц. сечения при кручении, lef – пролёт балки, h – высота балки, ψ – харак-т место приложения нагр. на балку(СНиП). Если при проверке выясняется, что общая устойчивость балки не обеспечена, то следует уменьшить расчетную длину сжатого пояса, изменив схему связей. Проверка местной устойчивости поясов прокатных балок не требуется, т.к она обеспечивается их толщинами, принятыми из условий проката.

|

В.9.1. Какими способами может быть обеспечена местная устойчивость стенки и верхнего пояса балки составного сечения? 1.Стенка верхнего пояса явл. сжатой. Сжатый пояс предст. собой длинную пластину, шарнирно прикреплён. своей длинной стороной к стенке балки и нагружен. равномерно распред-м по сеч. пластины норм. напряжением, действ. вдоль длинной стороны пластины. Потеря устойчивости такой пластины происходит путём волнообразного выпучивания ее краев. Крит. напряжение потери устойч-ти соот-их упругой работе матер-ла пояса σкр. = 0.25Е(t /b)2; σкр. =R; bef /tf ≤ 0.5√E/Ry bef – свес пояса, tf – толщина пояса. Отсюда видно, что для обеспечения устойчивости пояса при его упругой работе необходимо соблюдать отношение свеса пояса к его толщине. При работе пояса с учётом развития пластич. деформацийций устойч-ть пояса ухудшается и свес пояса д/б bef /tf ≤ 0.11h0 /tf≤ 0.5√E/Ry.А при толстой стенке, когда h0 /tf ≤ 2.7√E/Ry ,наибольшее значение свеса пояса следует принимать bef /tf ≤ 0.3√E/Ry h0 – расчётная высота балки. 2 Местная устойчивость стенки от действий норм. сжимающих напр. изгиба. Крит. напр.зависят от распредел. норм. напр-ий по высоте балки, что хар-ся коэф.α α= (σmax*σmin)/σmax σmax- наиб. сжим-ся напр.у границы стенки,σmin- напр. на противопол. краю стенки. Если α> 0, опасность потери местн. уст-ти меньше или , чем меньше α, тем больше опасность потери местн. уст-ти.Кром того упруго защемлена поясами, что учитывается степенью упругого защем стенки в поясах. Данное обсто-во харак-ет коэф. δ,к-ый подсчитыв отнош. момент инерции при чистом кручении пояса и стенки δ=β bf /hп (tf /tw)3 здесь β=∞, если на верхний пояс непрерывно опирается жесткий настил, β=0.8- в прочих случаях. Критические напряжения потери местн. уст-ти стенки от действия только норм. напр. σcr= ccr Ry /‾λw 2;

|

9.2. ccr – зависит от δ;‾λw - условие гибкости стенки :‾λw = hw/ tw√ Ry /Е ccrmin =30; σcr= Ry . Т.о. hw/ tw≤ 5.5√E/Ry. Итак если габариты стенки не превышают указанного значения, то стенка потерять устойчивость от действия норм. напр. не может. В высоких балках (h>2м) согласно этому условию стенка получается очень толстой, в этом случае рекоменд-ся назначать толщину стенки из условия среза, а для обеспечения местной устойч., укреплять продольными ребрами жесткости, отстоящими от сжатого пояса на расстоянии 0.2-0.3 hw. 3. Местная устойчивость стенки от действия касат. напр. Касат. Крит. напр. τcr= 10.3 Rs /‾λw2 для стенок не укреплённых попереч. ребрами жесткости. τcr≥R – в удачно запроектированных балках, тогда ‾λw ≤3.2. Если условие гибкости стенки выполняется ‾λw ≤3.2, то стенка потерять устойчивость от действия только касат. напр.не может. При действии на балку больших сосредоточ. грузов обычно поперечн. ребра устраив. в месте действия каждого груза, и в том случае, если σloc= 0.Макс расст. между попереч. ребрами а=2hw; если‾λw >3.2;a =2.5hw ;если ‾λw ≤3.2. bp≥ hw/30 +40 мм ; tp≥ 2bp√ Ry /Е. Укреплённая ребрами стенка имеет др. Крит. напр. потери местн. уст-ти. τcr= 10.3(1+0.76/μ2 )Rs /‾λef 2 ,где μ - отношение большей стороны отсека к меньшей;‾λef 2 – условная эффект. гибкостьв пределах отсека; ‾λef 2 =(d/tw )√Ry /Е; d- меньшая из сторон отсека. 4.Местная уст-ть стенки при совместном действии σ и τ. При одновременном действии этих 2х факторовкрит. напр.потери местн. уст-ти будут меньше, чем при их раздельном действии. Стенка укреплена поперечными ребрами жесткости и σloc= 0. Проверка производится, если условная эффект. гибкость‾λef >3.5; √((σ/σcr)2 +(τ/τcr) 2) ≤ γc, здесь σcr и τcr подсчитывается также как и при раздельном действии такого рода напряжений; σ и τ действующие напр. в пределах отсека. σ = M1 hw /Wx h; τ = Q1 /hw tw M1 и Q1 - величины средних внутр. усилий в пределах отсека. M1 = (Mл +Mпр. )/2; Q1 =( Qл +Qпр. )/2. При σloc≠ 0. Проверка местной уст-ти проводится, если привед. условная гибкость в пределах отсека ‾λef >2.5; √((σ/σcr + σloc/ σloс,cr ) 2 +(τ/τcr) 2) ≤ γc. Возможность потери местн. уст-ти стенки зависит от соотношения σ и σloc и от того как часто поставлены поперечные ребра жесткости.

|

В.10.1. Центрально – сжатые колонны сплошного и сквозного сечения, конструктивные решения. 1.Подбор сеч. стержня сплошной колонны составного сечения. Расчёт колонны включ. в себя: подбор сечения стержня и проверку устойчивости стетжня с подобранным сечением. Последовательность расчёта: -опред. расчёт. сжим. силы действ. на колонну; -установление расч. схемы на колонны, исходя из предполаг. констр. базы колоны, констр. оголовка колонны и способа прикрепления опирающейся на неё балку .Поскольку центрально-сжатые колонны явл. легкими, то полагают, что их сопряжение с фундаментом шарнирное. При опирании балок на колонну сбоку с перехватом всего сечения балки и креплением его к оголовку полагают, что верхний конец его защемлен lefx=lг μх ;lefу=lг μу - опред. требуемая площадь сечения. N/A≤ φRy γc ;N/A φ≤Ry γc=> Aтр.≥ N/ φRy γc. На этом этапе задаются гибкостью и принимают её λ0 по рекомендациям. При N≤1500 до 2500кН и длине колонн 5-6м λ0 =100-70, при N≤2500 – 4000кН λ0 =70-50. По табл.СНиП опред. коэф. φ. -Опред. требуемых радиусов инерции будущего сеч. колонн. ix = lefx/ λ0 ; iy = lefy/ λ0 . - пользуясь приближ. соотношениями между габаритами сечения и радиусами инерции назначают габариты сеч. колонны h≈ ix /0.43; b≈ iy /0.22. Но при этом, особенно для таврового сеч след-т назначать b ≤ h и b≥180см, что след. из констр-х соображений и возможности применения автоматической сварки при наложении поясных швов. Кроме того необходимо использовать сущ-ий сортамент на листовую сталь, поэтому размеры b и h увязывают с сортаментом. Приближенно толщина стенки tw≈ A/ hw=> tf. При назначении толщины элементов следует учитывать возможность обеспечения местной устойчивости элем. Поэтому необходимо, чтобы толщины были назначены по след. рекоменд.: Стенка. При услов. гибкости стерж. колонны относит. оси х.‾λх= λх√ Ry /E≤0.8 гибкость стенки hw/ tw≤√E/Ry Если.‾λх>0.8, то hw/ tw≤ (1.2 + 0.35.‾λх )√E/Ry, но не более 2.3√E/Ry. Если это услов. не возможно выполнить, то стенку укрепляют парными продольными ребрами жесткости, сечение х-х включ. в общ. сечение стержня колонны (bh≈ 10tw, th≈ 0,75bh,).

|

|

10.2. В том случае, если гибкость стенки hw/tw>2.2√E/Ry, стенку следует укреплять поперечными ребрами жесткости, устанавливаемыми через 2.5-3 hw, размеры кот-х назначаются также как и в составных сварных балках. Пояса. Для обеспеч. местн. устойч. поясов колонны необход., чтобы гибкость пояса была бы: если ‾λх≤0.8, то bef/ tf≤√E/Ry если 0.8≤ ‾λх≤4,то bef/ tf≤( 0.36 +0.1‾λх )√E/Ry Правая часть нер-ва всегда принимается меньше 1.52 √E/Ry В первом приближении обычно не удаётся скомпоновать рациональное сечение с параметрами А, b,h,ix ,iy, tw ,tf. Поэтому на этом этапе их многократно корректируют. -Поскольку значения λ0 было выдано ориентировочно, необходимо проверить обеспечение устойчивости колонны в направлении обеих осей. Здесь след-т вычислить точные значения А, ,ix ,iy, Jх,Jy ,λх, λу. По макс. гибкости λх, λу из табл. СНиП выбирается мин коэф. φmin. Проверяется N/ φminA≤Ry γc . При рассмотрении данного нер-ва обычно также возможна корректировка сечения. Также необходимо проследить, чтобы макс. гибкость колонны λmax≤ [λu ] -При незначительных усилиях в колонне, её сечение назначают по пред. гибкости. В это случае треб. ix и iy. ix = lefx/[λu ] ; iy = lefy/[λu ] . И опираясь на эти значения, компонуются сечения. В этом случае в качестве 1го приближения [λu ]=120. - Сварные швы следует устраивать сплошными, назначая мин. возможный катет шва по табл. СНиП. 2. Подбор сечения стержня сквозной колонны. Порядок действия : - Расчет стержня сквозной кол. на устойчивость относительно материальной оси произв-ся аналог.расчету стержня сплошной колонны относит. х. Для задания гибкости λ0 испльз-ся след. рекомендации. При N≤1500кН и lк=5-7 м=> λ0 =90-60.При N=2500-3000кН =>λ0 =60-40.

|

10.3. Задавшись гибкостью по табл. СНиПопред. коэф. прод изгиба φ, далее треб. площадь попереч. сечения А и радиус инерции сеч. колонны относит. матер. оси - ix . По А и ix из сортамента подбир-ся соотв. им более близко профили швеллера или двутавра . Приняв сечение , прверяют его пригодность, определяя обеспечение устойчивости колонны относит-но материальной оси N/ φхA≤Ry γc .Здесь φх опред. по действ. гибкости λx = lefx/ix . - Если сеч. подобрано удовлетворит., то производится расчёт относит. свободной оси. Учитыв. влияние деформматив. соединения решетки на гибкость колонны относит. свободной оси, условие равноустойчивости записыв-ся в виде λx =λ ef (λ ef – гибкость стржня сквозной колонны, относительно свободной оси с учетом деформ. соедин. решйтки). При безраскосной решетке λx =λ ef = √( λ 2у - λ 2В) λ у –гибкость колонны относительно свободной оси без учета деформ. соед. безраскосной решетки λ у = √( λ 2х - λ 2В). На данном этапе гибкостью ветви λВ=30-40 задаются. Пользуясь известным соотношением iy = lefy/λу и зная соотношение между радиусом сечения и моментом инерции iy = √Jy/A → Jy= i2 y A. В общем виде записывается мом. инерции сечения Jy через неизв. параметр с: Jy=2(Jy1+Ас2/4)=> c- расстояние на которое нужно раздвинуть ветви. Зная размер с назначается ширина b с учетм доп-х её габаритов необходимого зазора между ветвями. При треугольной решетке ход действия такой же. Здесь условие равноустойчивости записывается в виде λx =λ ef = √( λ 2у – αА/Аd). На данном этапе премлемыми улом наклона раскоса и площадью поперечного сечения раскосов. Обычно сечение раскосов принимают не менее 40х5 сеч уголка. В заключении необходимо убедится в обеспечении устойчивости отд. ветвей. N/2AВ φВ ≤Ry γc; φВ –коэф. прод. изгиба для одной ветви относительно оси у1.

В12.1. Типы ферм по очертанию и системам решеток. Очертания ферм зависит в 1-ю очередь от назначения сооружения. Оно должно отвечать принятой конструкции сопряжений с примыкающими элементами, типа кровли и соответствовать их статической схеме, виду нагрузок. Фермы треугольного очертания. Треугольное очертание придается стропильным фермам, консольным навесам, мачтам и башням. Стропильные фермы применяют при значительном уклоне кровли, вызываемом типом кровли или условиями эксплуатации зд. Недостатки: острый опорный узел сложен, допускается лишь шарнирное сопряжение фермы с колоннами, при котором снижается жесткость ОПЗ в целом; стержни решетки средней части получаются очень длинными, и их сечение приходиться подбирать по предельной гибкости, что вызывает перерасход металла. Треугольное очертание не соответствует параболическому очертанию эпюры моментов. Фермы трапециидального очертания лучше соответствуют эпюре изгибающих моментов и имеет конструктивные преимущества. В сопряжении с колоннами позволяет устраивать жесткие рамные узлы, не имеет длинных стержней посередине. Фермы полигонального очертания наиболее приемлемы для конструирования тяжелых ферм больших пролетов, т.к. очертание соответствует эпюре изгибающих моментов, что экономит сталь. Дополнительные конструктивные затруднения из-за переломов пояса не так ощутимы, т.к. из условия транспортирования приходиться стыковать в каждом узле. Для легких ферм такое очертание нерационально, т.к. в этом случае есть конструктивные очертания. Фермы с параллельным поясами имеют существенные конструктивные преимущества. Равные длины стержней поясов и решетки, одинаковая схема узлов и минимальное количество стыков поясов обеспечивают в таких фермах наибольшую повторяемость деталей и возможность унификации конструктивных схем.

|

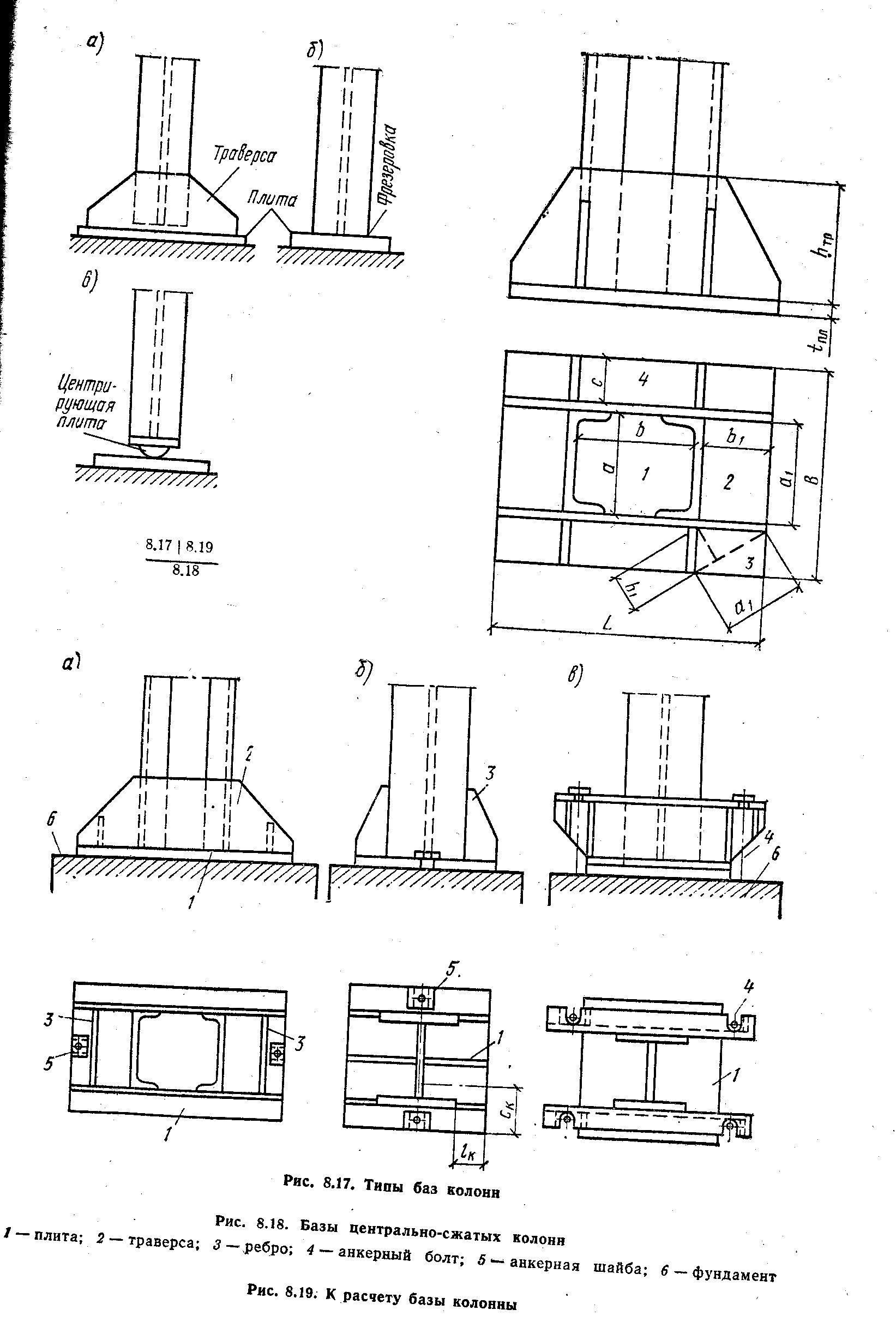

В 11.1.Расчет и конструктивное оформление баз с траверсами и консольными ребрами для центрально-сжатых колонн.

Сначала

устанавливают размеры опорной плиты

в плане и ее толщину. Требуемая площадь

плиты Апл.тр.=N/Rсж.б,

где N –расчетная нагрузка на колонну;

Rсж.б

– расчетное сопротивление сжатию

материала фун-та (бетона). При площади

опорной плиты Апл

значительно меньшей площади верхнего

обреза фундамента Аф

расчетное

сопротивление повышается и равно:

tпл обычно принимают 20-40мм.Усилие стержня колонны передается на траверсу через сварные швы, длина которых и определяет высоту траверсы. Если ветви траверсы прикрепляются к стержню колонн четырьмя швами, то получить требуемую высоту траверсы по ф-ле: hтр.=N/4kf(βγwRw)min. |

11.2 Высота углового шва принимают не более 1-1,2 толщины ветви траверсы , которая конструктивно принимается 10-16мм. Высоту траверсы следует принимать не более 85 kf Швы,

прикрепляющие ветви траверсы к опорной

плите, рассчитывают на полное усилие,

действующие в колонне. Прикрепление

консольных ребер к стержню колонны

рассчитывается на момент и поперечную

силу. Момент в плоскости прикрепления

М=qск(lk2/2).

Поперечная сила в прикреплении консоли

Qk=qcklk.

Если ребра крепят к стержню колонны

угловыми швами, швы проверяют по

равнодействующей напряжений от изгиба

и поперечной силы

а

если стыковыми швами – по приведенным

напряжениям

|

|

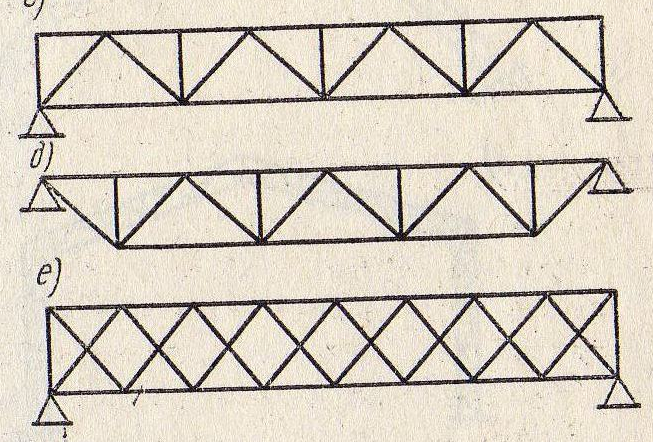

12.2 а)трапециидальное, б,в) полигонное, г,д,е) с параллельными поясами фермы треугольного очертания

Типы ферм по очертанию и системам решеток. Решетка ферм работает на поперечную силу, выполняя функции стенки сплошной балки. От системы решеток зависят вес фермы, трудоемкость изготовления, внешний вид. Решетка должна соответствовать схеме приложения нагрузок, т.к. они передаются на ферму в узлах. Треугольная с/ма решеток. В фермах трапец. очертания или с паралл. поясами эффективна, т.к. дает наименьшую суммарную длину решетки и число узлов. Часто добавляются стойки, уменьшая расстояние между узлами. В треугол. фермах при такой с/ме решеток недостаток – наличие сжатых длинных раскосов, восходящих в фермах с паралл. поясами и нисходящих в треугольных. Раскосная с/ма решеток. Надо чтобы раскосы были растянутыми, а стойки сжатыми. Применяются при малой высоте ферм и когда по стойкам передаются большие усилия. Она более трудоемка, чем треугольн. и больше расход металла. Специальные системы решеток При большой высоте ферм (4-5м) и рациональном угле наклона раскосов (35-450) панели могут получаться чрезмерно большими. Чтобы его уменьшить применяют шпренгельную решетку. Она более трудоемка и требует большего расхода металла, но позволяет уменьшить расчетную длину стержней. В фермах, работающих на двухстороннюю нагрузку устраивают крестовую решетку. Ромбическая и полураскосная решетки благодаря двум с/мам раскосов обладают большой жесткостью. Применяются в мостах, башнях, мачтах и т.д.

В Общие функции: обеспечение геом-й неизм-сти покрытия в гор-м напр-нии; обеспечение устойч-сти сжатых элем-в покрытия и покрытия в целом, восприятия и передачи на фунд-ты некотор нагрузок (ветров, гориз от кранов); обеспечен совместной работы поперечных рам при местных нагрузках; обеспечения жесткости каркаса, необход-ой для обеспечен нормал условий эксплуат-ии; обеспечен условий высококачественного и удобного монтажа. Связи располагают в плоскости верх-х поясов; …нижних; в виде верт-х связей м/у фермами (то же при наличии фонаря – по фонарю). Связи по верхним поясам ферм Сост-т из поперечных связевых горизонтально располож-х ферм и продольных элем-в м/у ними. Располагают в торцах цеха, чтобы они вместе с поп-ми гор-ми связями по нижним поясам ферм и вертикальными связями обесп-ли простр-ю жесткость покрытия. Если длина зд / температ-го отсека >144м => дополнит-е поперечные связевые фермы в середине. Функции: 1. Участв-т в создании геом-ки неизменяемого объемного блока покрытия (ур шатра); 2. Обеспечивают общую уст-сть ферм; 3. Обесп-т уст-ть сжатых поясов ферм путем сокращения расчетной длины верх. Пояса из плоск-сти ферм. Связи по нижним поясам ферм.Сост-т из поперечных горизонт-х связевых ферм в ур нижнего покрытия и продольных горизонт-х связевых ферм в ур нижнего покрытия. Связи по нижним поясам ферм устраив-ся: - поперечные – по торцам темпер-го отсека / зд, при длине зд / отсека > 144м и в середине; - продольные – по контуру зд, при этом, ес зд многопролетное и каждый пролет имеет одинаковую высоту – достаточно продольные связевые фермы устан-ть по контуру крайних пролетов; при разной высоте – по контуру каждого пролета. Функции, поперчные гор-е связевые фермы: 1. Участв-т в создании геом-ки неизм-го объемного блока в ур шатра; 2. Восприним-т ветровую нагрузку, прикладываемую к верхним частям торцевых стен. Продольные гор-е связевые фермы 3. Обесп-ют простр-ю работу каркаса. Как правило зд без мост-х кранов не снабж-ся прод-ми гор-ми связевыми фермами (т.к. они только от локальной нагрузки Т, чтобы все конструкции рамы работали) Вертикальные связевые фермы.Располагают там, где стоят поперечные гор-е связевые фермы по верхнему поясу и нижнему поясу строп-х ферм. В направлении пролета верт-е связевые фермы – где имеются стойки строп-х ферм. Кол-во верт-х связевых ферм: при L < 18м – 2: по торцам ферм; при L =24м – 3: 2 по торцам ферм и 1 в середине; при L =30м – 4: 2 по торцам ферм и 2 в пролете; при L =36м – 5: 2 по торцам ферм и 3 в пролете. Функции:1. Участ-т в создании геом-ки неизм-го объемного блока в ур шатра; 2. Обесп-т удобство монтажа ферм и отчасти верх уч-ов ступенчатых колонн.

|

12.3.

1.Треугольные системы решеток. 2. Раскосные системы решеток 3.Специальные системы решеток

|

В. 13.1 Подбор сечений сжатых и растянутых стержней ферм.

. Подбор сжатых стержней. Побор сечений сжатых стержней начинается с определения требуемой площади: Атр=N/φRyγc, где γc-коэфф.условия работы, φ коэфф. продольного изгиба, которой является функцией гибкости λ=l0/i , где l0-расчетная длина стержня; i-радиус инерции сечения. По заданной гибкости находят φ и А. (можно принять для поясов λ=80…60, для решетки λ=120…100). Можно найти требуемые радиусы инерции iх(у)= l0х(у)/λ. По ним и площадью сечения по сортаменту подбирается подходящий профиль. Несоответствие табличных значений с требуемыми показывает насколько неправильно была задана гибкость. Принимая после этого профиль с промежуточным значением площади и соответствующим радиусом инерции определяют во 2-ом приближении гибкость, коэфф. φ и напряжение. Подбор растянутых стержней. Требуемую площадь нетто сечения растянутого стержня фермы из стали с отношением Ru/γn=Ry находят A=N/Ryγc где γc – коэфф. условий работы, γn=1,3 – коэф. надежности. Скомпоновав по требуемой площади сечение, проводят проверку принятого сечения, подсчитывают действительное его ослабление отверстиями.

|

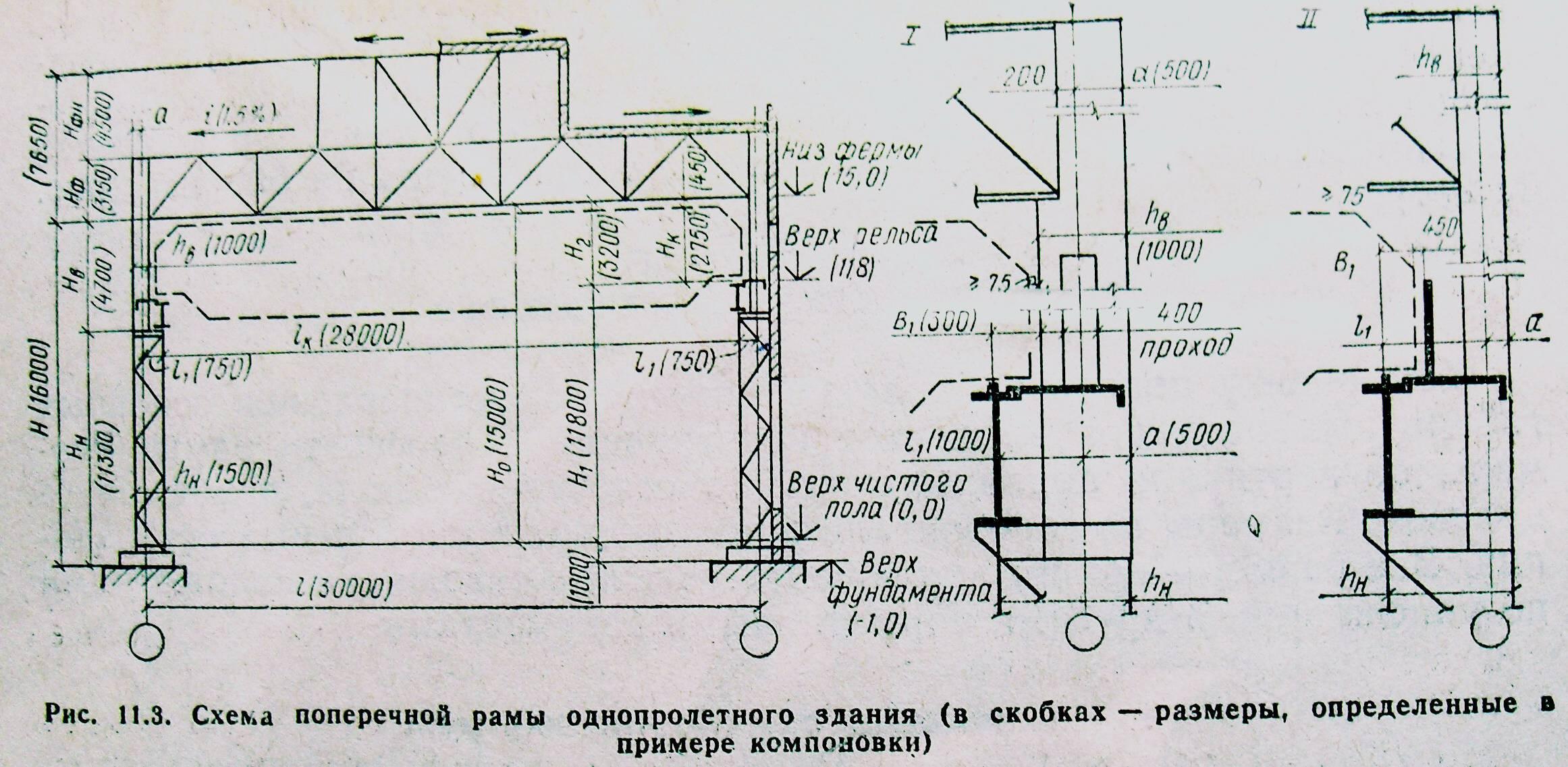

В.15.1. Компоновка поперечных однопролетных рам каркаса Вертикальные габариты зд зависят от технолог-х усл-й производста, расст-ем от ур.пола до головки кранового рельса Н1,, расстояние от головки кранового рельса до низа несущих констр-ций покр-я Н2 = (Нк+ 100) + f , где Нк+100 – расст от головки рельса до верхней точки тележки крана + зазор по техн.безоп. 100мм.; f- учитывает прогиб констр. Покрытия, 200-400ммв зав от пролета. Окончательно Н2 кратно 200мм. Высота цеха от ур пола до низа строп ферм Н0 = Н2 + Н1 кратно1,2м до 10,8м, далее 1,8м. Высота верхней части колонны Нв = hб + hр + Н2, hб – подкр-й балки (предварительно 1/8-1/10 пролета балки(шага колонн)); hр – высота кранового рельса, предвар-но 200мм. Размер нижней части колонны Нн = Но – Нв + (600…1000), (600…1000) – заглубление башмака колонны. Общая высота колонны от низа базы до низа ригеля Н = Нв + Нн. Высота части колонны в пределах ригеля Нф зав от принятой констр-ции строп-х ферм. Если есть светоаэрационные или аэрационные фонари, высоту их Нфн опр светотехн-м или теплотехн-м рассчетом с учетом высот типовых размеров фонаря. При опр-ии горизонтальнх габаритов учитыв-тся унифицированные привяки колонн к разбив осям, эксплуатац-е требования. Привязка наружной грани колонны к оси колонны а м/б 0-вой(без мостовых кранов, в невысоких зд при шаге 6м, с кранами Q≤30т , 500мм ( высокие зд, с кранами Q≥100т, ес в верхней части колонны устр-ся проемы для прохода), в ост случаях 250мм. Колонны постоянного по высоте сечения испол-ся для цехов с подвесным транспортом и с мост-ми кранами небольшой грузоп-сти. Высота сечения назначается с учетом привязки колонны а и привязки ферм 200мм => h=450мм = 200+250 и h=700мм = 200+500 ; h≥1/20Н. Высота сечения верх части ступенчатой колонны hв аналогично 450,700мм, hв ≥ 1/12 Нв. В цехах с интенс-й работой кранов необходим частый осмотр и ремонт кран-х путей => безоп-й проход вдоль путей шириной ≥400мм и высотой 2000мм. =>Высота сечения hв ≥1000мм. Расст от оси подкр-й балки до оси колонны д/б l 1 ≥ B1 + (hв – а)+75, В1-размер части кранового моста, выступ-й за ось рельса; 75мм- зазор м/у краном и колонной. Пролеты кранов lк имеют модуль 500мм => l 1 кратно 250мм. Ось подкр-й ветви колонны обычно совмещают с осью подкр-й балки =>высота сечения нижней части колонны hн = l 1 + а. hн ≥ 1/15Н. Верх-ю часть колонны обычно проектируют сплошной, двутаврового сечения; нижнюю – сплошной при ширине до 1м, а при большей – сквозной экономичнее. Ширина фонаря 6 или 12м.

В.15.1. Компоновка поперечных однопролетных рам каркаса Вертикальные габариты зд зависят от технолог-х усл-й производста, расст-ем от ур.пола до головки кранового рельса Н1,, расстояние от головки кранового рельса до низа несущих констр-ций покр-я Н2 = (Нк+ 100) + f , где Нк+100 – расст от головки рельса до верхней точки тележки крана + зазор по техн.безоп. 100мм.; f- учитывает прогиб констр. Покрытия, 200-400ммв зав от пролета. Окончательно Н2 кратно 200мм. Высота цеха от ур пола до низа строп ферм Н0 = Н2 + Н1 кратно1,2м до 10,8м, далее 1,8м. Высота верхней части колонны Нв = hб + hр + Н2, hб – подкр-й балки (предварительно 1/8-1/10 пролета балки(шага колонн)); hр – высота кранового рельса, предвар-но 200мм. Размер нижней части колонны Нн = Но – Нв + (600…1000), (600…1000) – заглубление башмака колонны. Общая высота колонны от низа базы до низа ригеля Н = Нв + Нн. Высота части колонны в пределах ригеля Нф зав от принятой констр-ции строп-х ферм. Если есть светоаэрационные или аэрационные фонари, высоту их Нфн опр светотехн-м или теплотехн-м рассчетом с учетом высот типовых размеров фонаря. При опр-ии горизонтальнх габаритов учитыв-тся унифицированные привяки колонн к разбив осям, эксплуатац-е требования. Привязка наружной грани колонны к оси колонны а м/б 0-вой(без мостовых кранов, в невысоких зд при шаге 6м, с кранами Q≤30т , 500мм ( высокие зд, с кранами Q≥100т, ес в верхней части колонны устр-ся проемы для прохода), в ост случаях 250мм. Колонны постоянного по высоте сечения испол-ся для цехов с подвесным транспортом и с мост-ми кранами небольшой грузоп-сти. Высота сечения назначается с учетом привязки колонны а и привязки ферм 200мм => h=450мм = 200+250 и h=700мм = 200+500 ; h≥1/20Н. Высота сечения верх части ступенчатой колонны hв аналогично 450,700мм, hв ≥ 1/12 Нв. В цехах с интенс-й работой кранов необходим частый осмотр и ремонт кран-х путей => безоп-й проход вдоль путей шириной ≥400мм и высотой 2000мм. =>Высота сечения hв ≥1000мм. Расст от оси подкр-й балки до оси колонны д/б l 1 ≥ B1 + (hв – а)+75, В1-размер части кранового моста, выступ-й за ось рельса; 75мм- зазор м/у краном и колонной. Пролеты кранов lк имеют модуль 500мм => l 1 кратно 250мм. Ось подкр-й ветви колонны обычно совмещают с осью подкр-й балки =>высота сечения нижней части колонны hн = l 1 + а. hн ≥ 1/15Н. Верх-ю часть колонны обычно проектируют сплошной, двутаврового сечения; нижнюю – сплошной при ширине до 1м, а при большей – сквозной экономичнее. Ширина фонаря 6 или 12м.

|

рименение

сталей высокой прочности приводит к

экономии металла на 25 — 30 % по сравнению

с конструкциями из малоуглеродистых

сталей и особенно целесообразно в

большепролетных и тяжело нагруженных

конструкциях. Таблица. Основные марки

строительных сталей и их механические

характеристики.

рименение

сталей высокой прочности приводит к

экономии металла на 25 — 30 % по сравнению

с конструкциями из малоуглеродистых

сталей и особенно целесообразно в

большепролетных и тяжело нагруженных

конструкциях. Таблица. Основные марки

строительных сталей и их механические

характеристики. — монокристалл железа; б — поликристалл

железа; в — сталь обычной прочности

(типа ВСтЗ) г- сталь повышенной прочности

(типа 09Г2С; 1ОХСНД); д — сталь высокой

прочности (типа 16Г2АФ, 12Г2СМФ и др.);

слева — разорванный образец из стали

обычной прочности.

— монокристалл железа; б — поликристалл

железа; в — сталь обычной прочности

(типа ВСтЗ) г- сталь повышенной прочности

(типа 09Г2С; 1ОХСНД); д — сталь высокой

прочности (типа 16Г2АФ, 12Г2СМФ и др.);

слева — разорванный образец из стали

обычной прочности.

Главные

обычно опирают на колонны и располагают

вдоль больших расстояний. Расстояние

между балками настила определяется

несущей способностью настила и обычно

бывает 0,6—1,6 м при стальном и 2—3,5 м

при железобетонном настиле.

Главные

обычно опирают на колонны и располагают

вдоль больших расстояний. Расстояние

между балками настила определяется

несущей способностью настила и обычно

бывает 0,6—1,6 м при стальном и 2—3,5 м

при железобетонном настиле.

.16.1.

Связи по покрытию производствен-х

зданий

.16.1.

Связи по покрытию производствен-х

зданий