- •Технология и комплексная механизация производства клеёного бруса из нанокомпозита древесины

- •Кратко исторические факты. [7]

- •Виды дощато-клеёного бруса – дкб*. [6–10]

- •Условия производства в ес. [6–10]

- •Клеёные деревянные конструкции и изделия. [6–10]

- •Древесина и огонь. [6–7]

- •Технология и оборудование для производства дкб. [6–10]

- •1. Основные этапы производства и оборудование.

- •2. Дополнительное оборудование, узлы, участки.

- •2.6. Участок для ведения протоколов.

- •3. Особенности производства мебельного щита.

- •4. Оптимизация продольного и поперечного раскроя пиломатериалов.

- •Новая технология производства дкб из нанокомпозита древесины. [1–5]

- •Особенности утилизации отходов нанокомпозита древесины.

- •Новая технология позволяет. [1–5]

- •Литература

3. Особенности производства мебельного щита.

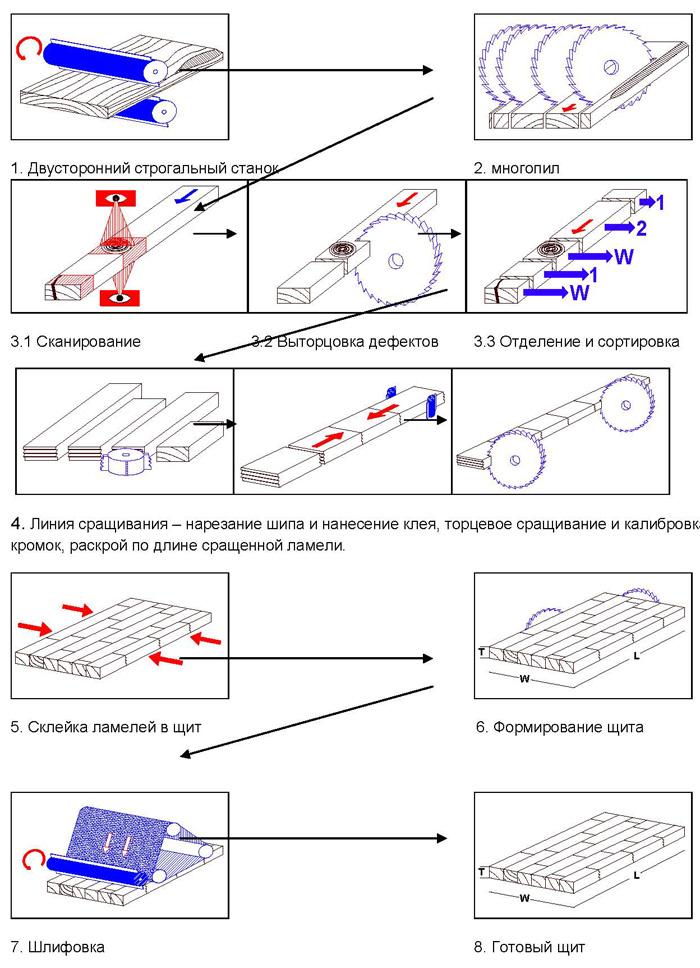

На рисунке 2. представлена принципиальная общая технологическая схема производства мебельного щита из натуральной древесины от стадии полуфабриката сухого пиломатериала.

Рисунок

2.

Рисунок

2.

К особенностям производства мебельного щита следует отнести формирование размеров по двум боковым поверхностям и дополнительную операцию шлифовки 2-х лицевых поверхностей щита.

4. Оптимизация продольного и поперечного раскроя пиломатериалов.

На рисунке 2. схематично представлен процесс оптимизации продольного и поперечного раскроя полуфабрикатной заготовки сухого пиломатериала при производстве щита.

Производства ДКБ подразделяются:

по виду продукции;

по объёму производства;

по типу материала обрабатываемой древесины;

по качеству и размерам входящего сырья.

Исходя из этого, подбирается оптимальное по производительности и выполняемым функциям оборудование.

Оптимизация – это технологический процесс, позволяющий существенно увеличить выход готовой продукции при раскрое древесины с целью повышения рентабельности предприятия. Сегодня он становится все более актуальным поскольку древесина постоянно дорожает, а ее качество ухудшается. Правильный раскрой пиломатериала позволяет определить и увеличить количество древесины, пригодной для дальнейшего использования. Кроме того, чистовая торцовка, применяемая на любом предприятии, позволяет уменьшить износ инструмента на дорогих станках в последующих операциях.

Для фирмы Grecon Dimter оптимизация – главное направление деятельности, при этом данный процесс начинается при поступлении материала из сушильной камеры, или сырой доски в случае обработки, например для производства паркета. Лучшие результаты получаются при совместной работе линий оптимизации и многопильных станков Raimann.

Процесса оптимизации начинается с простой операции торцовки. Следует отметить что, торцовочные станки были одними из пионеров деревообрабатывающего оборудования. Главный фактор при ручной торцовке – человеческий. Производительность работника к концу смены постепенно падает. Если на производстве во главу угла ставится ритмичность и скорость, то от человеческого фактора начинает страдать точность, а при обеспечении работником точного раскроя уменьшается производительность. Анализ работы на торцовке показывает, что нормой при вырезке дефектов человеком является погрешность в 3–8 mm. При выполнении 5.000 пропилов в смену это приводит к потере 25 метров древесины. Поэтому дешевые торцовочные станки и недорогая рабочая сила в конечном итоге вылетают в серьёзные экономические потери производителя и отрицательно сказываются на экономических итогах деятельности предприятия.

Пилить материал с предварительным контролем размеров с целью получения большого перечня фиксированных длин и достижения оптимальной (максимальной) цены вырезаемых брусков и досок, одновременно вырезая пороки, затрачивается в среднем 5 секунд на пропил, он допускает погрешность до 8 mm. Естественно, качественно выполнять такую работу, одновременно обеспечивая высокую производительность, человеку просто невозможно. Впрочем, статистика показывает, что специалист может сделать за смену лишь порядка 100 погонных метров.

Поэтому на смену ручным торцовочным станкам пришли автоматические (или полуавтоматические) линии оптимизации. Применение линий оптимизации позволяет уменьшить количество обслуживающего персонала и главное – значительно увеличить выход качественной и максимально дорогой продукции.

Современные линии оптимизации обеспечивают следующие варианты раскроя:

распил при заданных входных длинах. При этом установка распиливает заготовки с фиксированными длинами по заданной схеме для получения определенного количества. Этот вариант применяется в производстве плит, окон, тарных и паркетных заготовок, при серийном производстве пиломатериала;

фиксированный раскрой при переменных входных длинах. Здесь длина доски измеряется автоматически, линия рассчитывает наилучшую комбинацию выхода из запрограммированного списка и выпиливает фиксированные длины до получения заданного количества. Схема используется на лесопильных заводах, в производстве тарной и мебельной заготовки, элементов домостроения;

торцовка дефектов при переменных длинах на выходе. Тут осуществляется вырез брусков между дефектами, отмеченными люминесцентным мелом, а затем полученные заготовки, как правило, подаются на линию сращивания. Линия дает минимум отходов. Подобный метод характерен для изготовления конструкционной древесины, окон, клееного бруса, мебельного щита;

торцовка дефектов и фиксированный распил в соответствии с заданными размерами. При этом станок оптимизации выбирает максимальные длины выхода между маркированными дефектами и выпиливает их до получения заданного количества. Применение: в лесопильных заводах, при производстве тары, мебели, домов;

полная оптимизация с учетом качества и переменных длин на выходе. В такой схеме установка производит максимальное количество полезной продукции, ведет ее учет, рассчитывает длины заготовок для последующего сращивания.

Полная оптимизация входит в стандартное оснащение каждого станка OptiCut. Основное правило – чем больше ей задается параметров на входе (до 8 критериев для установки проходного типа), тем более эффектно и качественно используется древесина. Главное здесь чтобы производитель обладал информацией о типоразмерах пиломатериалов, востребованных на рынке, и мог оперативно маневрировать своей программой выпуска. При этом несколько заказов можно объединять на установке, а изделия затем отсортировывать друг от друга.

Наиболее широкое распространение среди пользователей получили программы оптимизации по минимальным отходам (когда пиломатериал на выходе имеет приблизительно одинаковую цену) и по стоимости (при существенной разнице в цене типоразмеров). Последний вариант сегодня применяется все чаще. Примером этого может служить производство оконного бруса, где длинная несрощенная бессучковая ламель ценится более, чем склеенная , и двухметровая заготовка без сучков стоит больше, чем 3–4 заготовки по 600 mm. Аналогично и в мебельном щите: продукция из длинных бессучковых ламелей имеет цену существенно выше, чем склеенная из коротких брусков. При оптимизации по стоимости отходов может быть больше, нежели чем при простой вырезке пороков. Но и цена выпускаемой продукции увеличивается.

В настоящее время линии оптимизации нашли широкое применение на лесопильных заводах и в производстве погонажа, окон, тары, паллет, мебельных заготовок и мебели (дверей, лестниц, половой доски, в домостроении и изготовлении приусадебных конструкций – беседки, террасы, балконы, сауны), паркета и элементов интерьера, конструкционных балок, игрушек, трейлеров и множества других изделий. Преимуществом установок Dimter OptiCut в первую очередь является простое обслуживание. Оператору и подсобным рабочим необходимо только задать станку схему работы и ввести необходимые типоразмеры, промаркировать дефекты, отметить (при необходимости) качество заготовок и подать ламели на вход. Далее заготовки измеряются автоматически, установка рассчитывает оптимальную комбинацию длин изделий и осуществляет точное позиционирование, фиксацию и торцовку. Затем вырезанные изделия автоматически сортируются по длинам, качеству, типоразмерам, заказам или штабелируются.

Помимо простоты в обслуживании линии OptiCut отличает то, что зона пропила полностью просматривается: при раскрое отдельных частей в «ручном режиме» оператор ничего не упускает из виду. Благодаря тому, что станок «ведет» статистику, пользователь получает информацию об эффективности его использования. Статистика отображает количество погонных метров и пропилов на любую обработанную входную длину заготовок, учитывает процент отходов и брака, систематизирует выпиленные типоразмеры и их количество, время реальной работы станка в течение смены. На этом основании легко рассчитать коэффициент использования линии.

Наконец, OptiCut экономит минимум 8% материала при работе с мягкими породами древесины и 4% при обработке твердых пород. Впрочем, реальные показатели экономии на линии оптимизации по сравнению с ручной торцовкой достигают 13–15%.

Дополнительно можно отметить, что в линиях оптимизации предусмотрена возможность управления скоростью подъема пилы. С максимальной скоростью можно осуществлять черновой пропил заготовок, которые в дальнейшем поступают на линию сращивания.

Если же требуется получить точный разрез, например, для мебельных заготовок или паркета, то можно снизить скорость выхода пилы для чего в зоне реза также устанавливаются прижимные ролики для обеспечения строгой перпендикулярности.

Отходы при торцовке на линиях удаляются двумя способами: либо сдуваются (что характерно для OptiCut 200), либо они падают вниз в специальную шахту-накопитель. На этот метод фирмой Dimter получен патент. Данное устройство особенно важно при установке на выходе штабелеукладчика, когда производительность линии может доходить до ста заготовок в минуту, и необходима гарантия исключения попадания отходов на участок укладки. Поскольку сдувание отходов гарантирует их удаление лишь на 98%, и на линии штабелирования они могут привести к ошибкам в работе.

С линией оптимизации заказчик получает полный пакет программного обеспечения, которое для всех линий оно одинаково и их возможности оптимизации раскроя также равны. Установки отличаются только производительностью. Длина линии сортировки и количество толкателей могут быть очень большими.

Рекомендуется, чтобы поверхности для разметки и сканирования были простроганы. Но, например, если поступает свежераспиленная заготовка прямо из лесопильного цеха, то обычно ее не надо строгать, т.к. она имеет хорошее качество поверхностей. Зачастую требуется удалять только крупные сучки, которые и так видны. Но если нужно вырезать все дефекты или подобрать ламели по цвету, то предварительная строжка просто необходима.

Производственная программа Dimter позволяет подобрать по конкретным условиям производства экономически целесообразную линию оптимизации.