- •Аннотация

- •1. Общая часть

- •1.1. Служебное назначение и техническая характеристика

- •1.2.Технологический анализ чертежа детали

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Расчет величины партии деталей

- •2. Технологическая часть

- •2. 2. Выбор способа получения заготовки.

- •2.3. Выбор технологических баз

- •2.4. Разработка последовательности обработки

- •2.5. Составление маршрута обработки

- •2.6. Выбор оборудования

- •2.7. Разработка последовательности выполнения операций

- •2.8 Расчет и определение припусков и межоперационных размеров

- •2) Определение припусков на торцовую поверхность 1 (рис.2)

- •2.9. Расчет режимов обработки

- •2.10. Расчет норм времени

- •2.11. Определение необходимого количества оборудования

- •3. Конструкторская часть

- •3.1. Проектирование станочного приспособления

- •4. Исследовательская часть

- •4.1. Измерительная система для станков с чпу

- •4.2. Измерительные системы для координатно-измерительных машин (ким)

- •5.1. Расчет затрат на заготовку

- •5.2. Расчет затрат на заработанную плату основных рабочих

- •5.4. Расчет затрат на ремонт оборудования

- •5.6. Расчет затрат на смазочно-обтирочные материалы и охлаждающие жидкости

- •5.7. Расчет затрат на приспособления

- •5.8. Расчет затрат на режущий инструмент

- •5.9. Расчет затрат на мерительный инструмент

- •5.10. Расчет затрат на помещение

- •5.11. Расчет капитальных вложений

- •5.12. Определение экономической эффективности проекта

- •5.13. Экономическая оценка эффективности инвестиций

- •6.1.1. Безопасность технологического процесса механической обработки детали «Подушки».

- •6.1.2. Характеристика опасных и вредных факторов

- •6.2. Мероприятия по нормализации условий труда

- •6.2.1. Опасные производственные факторы

- •6.2.2. Вредные производственные условия

- •6.2.2.1. Микроклимат

- •6.2.2.4. Освещенность

- •7. Экология

- •8. Защита производственного персонала в условиях чрезвычайных ситуаций

- •9. Стандартизация и контроль качества продукции

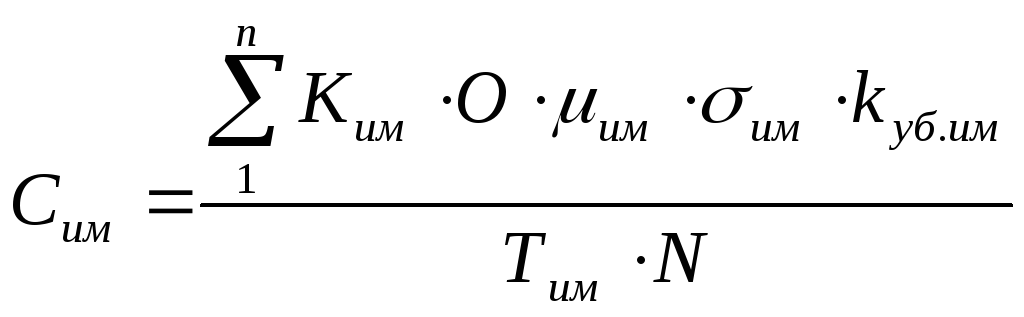

5.9. Расчет затрат на мерительный инструмент

Затраты на мерительный инструмент определяются по формуле:

,

р.,

,

р.,

где

![]() - стоимость единицы мерительного

инструмента, применяемого при выполнении

операции;

- стоимость единицы мерительного

инструмента, применяемого при выполнении

операции;

![]() -

коэффициент занятости мерительного

инструмента при выполнении

операции;

-

коэффициент занятости мерительного

инструмента при выполнении

операции;

![]() - коэффициент,

учитывающий затраты на ремонт

мерительного

инструмента

- коэффициент,

учитывающий затраты на ремонт

мерительного

инструмента

![]() =1,2;

=1,2;

![]() - коэффициент,

учитывающий случайную убыль

мерительного инструмента;

- коэффициент,

учитывающий случайную убыль

мерительного инструмента;

![]() - срок службы

мерительного инструмента до полного

износа, годы.

- срок службы

мерительного инструмента до полного

износа, годы.

Расчетные данные сведены в таблицу 28.

Таблица 28

Исходные данные и результаты расчета затрат на мерительный инструмент

|

Наименование |

|

|

|

|

|

|

Штангенциркуль ШЦ-II-125-0,05 ГОСТ 166-89 |

190 |

1,1 |

0,12 |

10 |

0,21 |

|

Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89 |

655 |

1,1 |

0,15 |

10 |

0,93 |

|

Штангенциркуль ШЦ-II-800-0,05 ГОСТ 166-89 |

2680 |

1,1 |

0,12 |

10 |

3,03 |

|

Штангенциркуль с цифровым отсчетом |

2600 |

1,1 |

0,2 |

5 |

9,8 |

|

Штангенглубиномер ГОСТ 162-90 |

1340 |

1,1 |

0,12 |

10 |

1,5 |

|

Нутромер ГОСТ 868-82 |

2120 |

1,1 |

0,15 |

5 |

5,9 |

|

Микрометр ГОСТ 6507-90 |

10500 |

1,1 |

0,12 |

5 |

23,7 |

|

Микрометр рычажный ГОСТ 3481-87 |

4700 |

1,1 |

0,15 |

5 |

13,2 |

|

Калибр-пробка ГОСТ 14815-69 |

1950 |

1,1 |

0,1 |

4 |

3,9 |

|

Пробка резьбовая для метрической резьбы |

1140 |

1,1 |

0,11 |

4 |

2,5 |

|

Прибор для контроля углов |

2550 |

1,1 |

0,12 |

4 |

6,12 |

|

Итого, р. |

70,79 | ||||

![]() р.;

р.;

Суммарные

затраты на мерительный инструмент

составляют

![]() = 70,79 р.

= 70,79 р.

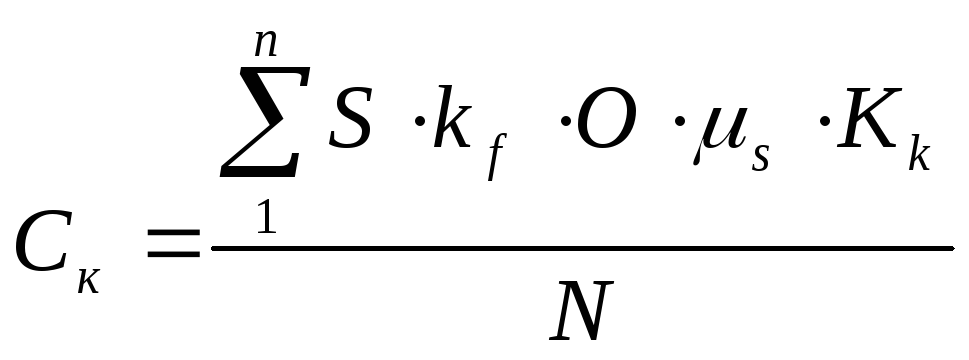

5.10. Расчет затрат на помещение

Затраты на помещение определяются по формуле:

,

р.,

,

р.,

где

![]() - производственная площадь, занимаемая

одним станком, м2;

- производственная площадь, занимаемая

одним станком, м2;

![]() - коэффициент,

учитывающий дополнительную площадь

приходящуюся на

- коэффициент,

учитывающий дополнительную площадь

приходящуюся на

станок;

![]() - коэффициент

занятости площади при выполнении данной

операции;

- коэффициент

занятости площади при выполнении данной

операции;

![]() - среднегодовые

расходы по содержанию помещения,

приходящиеся на 1 м2

площади

цеха, р.

- среднегодовые

расходы по содержанию помещения,

приходящиеся на 1 м2

площади

цеха, р.

Таблица 29

Расчет затрат на помещение

|

Станок |

|

|

О |

|

|

|

|

ИР1250ПМФ4 |

5,675,03 |

1,3 |

1 |

0,024 |

1500 |

13,35 |

|

ИР1250ПМФ4 |

28,52 |

1,3 |

1 |

0,074 |

1500 |

41,15 |

|

Итого |

54,50 | |||||

![]() р.;

р.;

Затраты на помещение на единицу продукции Ск = 54,50 р.

Технологическую себестоимость определяем по формуле:

![]() р.

р.

![]() 2696,35

+ 275,64 + 302,68 + 5,37 + 204,46 + 1,72 +9 ,67 + 146,26 + 70,79 +

54,50=3767,44 р.

2696,35

+ 275,64 + 302,68 + 5,37 + 204,46 + 1,72 +9 ,67 + 146,26 + 70,79 +

54,50=3767,44 р.

5.11. Расчет капитальных вложений

В общем виде величина капитальных вложений определяется по формуле:

![]() ,

р.

,

р.

где

![]() - капитальные вложения в оборудование,

р.;

- капитальные вложения в оборудование,

р.;

![]() - капитальные

вложения в здание, р.;

- капитальные

вложения в здание, р.;

![]() - капитальные

вложения в приспособления, р.;

- капитальные

вложения в приспособления, р.;

![]() -

прочие капитальные вложения, р.

-

прочие капитальные вложения, р.

Таблица 30

Капитальные вложения в оборудование

|

Станок |

Цена, р. |

|

Баланс.

ст. с учетом

|

|

О |

|

|

ИР1250ПМФ4 |

3500000 |

1,15 |

96600 |

0,024 |

1 |

96600 |

|

ИР1250ПМФ4 |

3500000 |

1,15 |

297850 |

0,074 |

1 |

297850 |

|

Итого |

394450 | |||||

Коб

= 3500000![]() 1,15

1,15![]() 0,024

0,024![]() 1

= 96600 р.;

1

= 96600 р.;

Коб

= 3500000![]() 1,15

1,15![]() 0,074

0,074![]() 1

= 297850 р;

1

= 297850 р;

Прочие капитальные вложения составляют 0,5 % от ΣКоб, таким образом

![]() = 0,005

= 0,005![]() 394450 = 1972,25 р.

394450 = 1972,25 р.

Капитальные вложения в здание определяются по формуле:

![]() ,р.

,р.

где

![]() - стоимость 1 м2

производственного здания, р.

- стоимость 1 м2

производственного здания, р.

![]() = 13000 р.;

= 13000 р.; ![]() = 1,3.

= 1,3.

Таблица 31

Капитальные вложения в задания

|

Станок |

|

|

О |

|

|

|

|

ИР1250ПМФ4 |

28,52 |

1,3 |

1 |

13000 |

0,024 |

11567 |

|

ИР1250ПМФ4 |

28,52 |

1,3 |

1 |

13000 |

0,074 |

35667,1 |

|

Итого |

47234 | |||||

Кзд

= 28,52![]() 1,3

1,3![]() 1

1![]() 0,024

0,024![]() 13000

= 11,567 р.;

13000

= 11,567 р.;

Кзд

= 28,52![]() 1,3

1,3![]() 1

1![]() 0,074

0,074![]() 13000

= 353667,1 р.

13000

= 353667,1 р.

Капитальные вложения в приспособления определяются по формуле:

![]() ,

р.

,

р.

Кпр

= 22000![]() 0,024

0,024![]() 1

+ 25000

1

+ 25000![]() 0,074

0,074![]() 1

= 2228 р.

1

= 2228 р.

Определим величину капитальных вложений по проектному варианту:

К = 47234 + 394450 + 2228 + 1972,25 = 445884 р.

Величина капитальных вложений варианта-аналога K = 470900 p.