- •1. Анализ производственного помещения, технологического процесса и оборудования

- •2. Технологический процесс получения отливки «Крышка»

- •2. Оценка технологичности конструкции

- •3. Анализ толщины стенки отливки

- •5. Анализ конструкции внешнего контура отливки

- •6. Разработка технологии получения отливки «Крышка» литьем в пгф.

- •7.1 Назначение припусков, напусков на механическую обработку и деление их величины.

- •7.2 Выбор литниково - питающей системы

- •7.3 Расчет литниково - питающей системы

- •7.4 Расчет размеров коллектора.

- •7.5 Расчет размеров питателей.

- •7.6 Разработка чертежа отливки

- •7. Конструирование модели

- •8.2 Формовочная смесь

- •8.3 Изготовление литейных форм

- •8.4 Изготовление и сборка полуформ

- •9. Плавка и заливка

- •10. Финишные операции

- •3.Формовочный участок

- •4.Список литературы где? исправляй ошибки, оформляй в соответствии с сто-12 на сайте лгту

7.4 Расчет размеров коллектора.

Исходя

из принятого соотношения

![]()

Нашли

суммарную площадь сечения двустороннего

коллектора

![]() см2

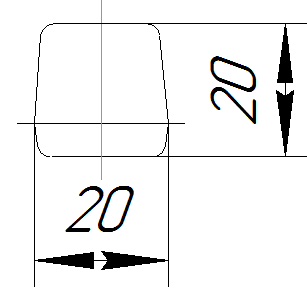

и его размер а=20мм.

см2

и его размер а=20мм.

РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ НЕ НУЖЕН

Рисунок 4 – Поперечное сечение коллектора

7.5 Расчет размеров питателей.

Учитывая, что количество питателей n=6, находим площаль одного питателя (50) [2, 125]:

![]()

Толщину

питателей принимаем равной

![]() по условию (25) [2,68].

по условию (25) [2,68].

Ширина питателя с=15 мм

Рисунок 5 – Поперечное сечение питателя

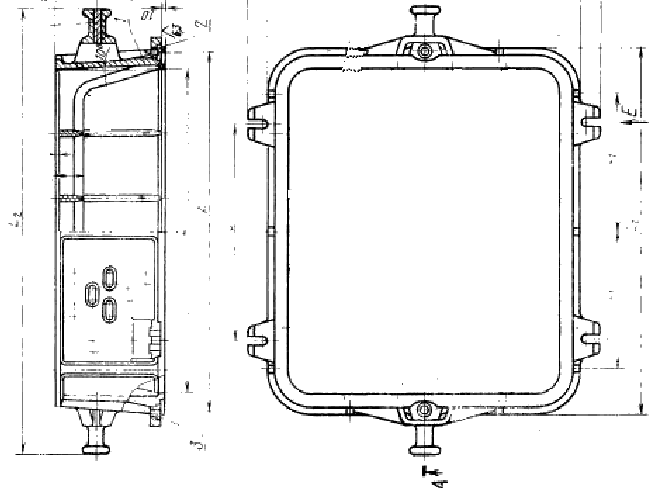

7.6 Разработка чертежа отливки

Чертеж отливки выполняется на основании чертежа элементов литейной формы. Он должен содержать технические требования и все данные, необходимые для изготовления, контроля и приемки отливки.

При вычерчивании отливки все припуски и допуски учитывают с указанием их величины, в соответствие с ГОСТ 26645-85.

Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых в литье, вычерчивают сплошной тонкой линией. Остатки питателей, выпоров, стояков и прибылей, если они не удаляются полностью в литейном цехе, вычерчивают тонкой линией. При обрезке резцом, дисковой фрезой, пилой и т.д. линию реза выполняют сплошной тонкой линией; при огневой резке – сплошной волнистой линией.

7. Конструирование модели

7.1 Определение контура рабочей поверхности модели и её размеров

Рабочий контур модели соответствует контуру детали с учетом припусков и напусков.

Размер модели складывается из соответствующего размера детали, размера припуска на механическую обработку, величины усадки сплава и величины допуска. На вертикальные стенки назначаются формовочные уклоны не более 2°. Они предназначены для облегчения извлечения модели из формы.

7.2 Выбор материала модели

В разрабатываемом технологическом процессе применяется металлическая модель, так как она обладает рядом преимуществ: долговечность, точность размеров, небольшая шероховатость рабочих поверхностей и отсутствие деформации.

Изготовим модель из алюминиевого сплава АК9ч ГОСТ 1583-93, который обеспечивает около 100 000 съемов.

7.3 Конструкция элементов фиксации и крепления

Крепление моделей к плите чаще всего осуществляется с помощью болтов и винтов. В данном случае используются винты ГОСТ 17475-79, а так же дополнительно фиксируется штифтами.

8. Технология изготовления и сборка полуформ

8.1 Выбор опоки

Размеры опок определяются габаритами модели, расположением литниковой системы, необходимым расстоянием между ними и стенками опок.

Эти расстояния надо делать, возможно меньше, но они должны быть достаточными, чтобы обеспечить сопротивление формы продавливанию или прорыву ее металлом в плоскости разъема. Исходя из всего вышесказанного для формовки двух моделей выбраны прямоугольные опоки по ГОСТ 14985-69. Центрирование опок будет применяться на штырь. Высота верхней опоки Н=200 мм, нижней – 200 мм, размер L=1120 мм, размер B=680 мм, (рис.4)

Рисунок 6 - Опока

8.2 Формовочная смесь

Все магниевые сплавы в жидком состояние активно взаимодействуют с формой, поэтому кварцевые или полужирные пески и глины должны отчищаться от угля, торфа, других материалов органического происхождения. Поэтому для сохранения физических и технологических свойств формовочных и стержневых смесей необходимо:

1) просушивать, просеивать и охлаждать кварцевые пески до температуры не выше 30°С;

2) просеивать полужирные формовочные пески через сито с размером ячеек 6-10 мм;

3) применять бентонит и глины в виде готовых порошков с размерами частиц не крупнее 50 мкм или в виде суспензий определенной концентрации.

Формовочная смесь «Ф-Э» для магниевого литья приготавливается в смешивающих бегунах модели 1А12.

Исходными материалами служит:

1. Отработанная формовочная смесь «Ф-Э»

2. Жирный песок марки Ж2016 или Ж201 ГОСТ 2138-91.

3. Кварцевый песок марки 5К30403 ГОСТ 2138-91.

4. Глина формовочная бентонитовая (раствор бентонитовой эмульсии) марки П1Т2, П1Т3 ГОСТ 28177-89

5. Присадка ВМ или ВМ-У (упакованные в полиэтиленовые мешки)

ТУ 48-5-22-82; ТУ1-595-24-675-2002; ТУ1-595-24-763-2003.

5.1. Присадка ВМ и ВМ-У – физическая смесь борной кислоты, карбамида (мочевины) и неофелинового коагулянта.

5.2. Состав присадки ВМ или ВМ-У (для сведения)

- карбамид технический (мочевина) – 58-62%;

- борная кислота – 13-17%;

- неофелиновый коагулянт – 15-19%.

Состав формовочной смеси «Ф-Э»:

Отработанная формовочная смесь 93-95% 600 кг

Освежающая смесь 5-7% 30-40 кг

Жирный песок 70%,

Кварцевый песок 30%,

Присадка ВМ или «ВМ-У»

- обычная -5,2 - 6,5% - 5 - 10кг

- двойная -6,5 – 7,5% - 10 – 18кг

Раствор бентонитовой эмульсии 5 – 10 л

Карбамид (мочевина) технический не более 10-15% от веса присадки

Вода до требуемой влажности по инструкции.

Контроль смеси

Контроль формовочной смеси «Ф-Э» в сыром состоянии производить не реже, чем через 10 замесов.

Формовочная смесь должна иметь следующие параметры:

2.1. Газопроницаемость не ниже 70 см3/мин

2.2. Прочность на сжатие 0,5 – 0,8 кгс/см2

2.3. Влажность 2 – 3,5%

2.4. Присадка «ВМ» или «ВМ-У» обычная 5,2 – 6,5%

двойная 6,5 – 7,5%

2.5. Содержание глины 11 – 14%.

Для отливки с большой высотой согласно ГОСТ 10136-62 в формовочную смесь необходимо добавлять смесь диэтиленгликоля, которая предупреждает осыпание формы. Влажность регулируется присадкой «ВМ», при увеличении присадки влажность смеси необходимо поддерживать на нижнем уровне.