- •Лабораторная работа выбор покрытых электродов

- •1.1. Цель занятия

- •1.2.6. En 1600 «Покрытые электроды для ручной дуговой сварки

- •1.2.7. Классификация покрытых электродов по din 8555

- •1.2.8 Классификация покрытых электродов по aws a5.1

- •1.3. Лабораторное оборудование, материалы

- •1.4. Порядок выполнения работы

- •1.5. Указания по оформлению отчета

- •1.6. Контрольные вопросы, темы и разделы

- •1.7. Библиографический список

- •En 1600, aws а 5.4, din 8556, bs 2926

- •Условное обозначение покрытых электродов по стандартам рф

Условное обозначение покрытых электродов по стандартам рф

Условное обозначение покрытых электродов для ручной дуговой сварки или наплавке регламентируется следующими стандартами:

ГОСТ 9466-75 «Электроды покрытые для ручной дуговой сварки и наплавки. Классификация и общие технические условия»;

ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей»;

ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами»;

ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами».

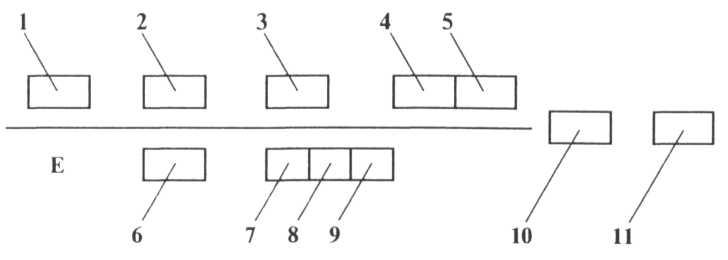

Структура условного обозначения электрода по ГОСТ 9466-75 приведена на схеме:

В структуру условного обозначения электрода включены следующие позиции:

1 – тип электрода. Различают следующие типы электродов:

а) для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 490 МПа (50 кгс/мм2) - Э38, Э42, Э46, Э50;

б) для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 490 МПа(50 кгс/мм2), когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости – Э42А,Э46А, Э50А;

в) для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву от 490 МПа (50 кгс/мм2) до 588 МПа(60 кгс/мм2) - Э55, Э60;

г) для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву588 МПа (60 кгс/мм2) - Э70, Э85, Э100, Э125, Э150;

д) для сварки теплоустойчивых сталей – Э-09М, Э-09МХ,Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ,Э-10ХЗМ1БФ, Э-10Х5МФ;

е) для сварки высоколегированных сталей с особыми свойствами –Э-12Х13, Э-06Х13Н, Э10Х17Т, Э-12ХИНМФ, Э-12Х1ШВМФ и др.;

ж) для наплавки поверхностных слоев с особыми свойствами –Э10Г2, Э-10ГЗ, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Обозначение типа электродов для конструкционных сталей (п. 1а, б, в, г) состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки, цифр, следующих за индексом, указывающих величину временного сопротивления разрыву в кгс/мм2,

индекса А, указывающего на повышенные требования по пластичности и ударной вязкости, предъявляемые к металлу шва и наплавленного слоя.

Показатели механических свойств металла шва и наплавленного металла для электродов разных типов для конструкционных сталей приведены в табл. П1.

Обозначение типа электродов по п. 1 д, е, ж состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки,

цифры, следующие за индексом, указывают среднее содержание углерода в наплавленном металле в сотых долях процента,

буквы и цифры, следующие далее, определяют содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента в наплавленном металле менее 1,5% число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставлены.

2 – марка электрода, присвоенная разработчикомКаждому типу электрода может соответствовать одна или несколько марок.

3 – диаметр электрода, мм.

Электроды для ручной дуговой сварки выпускаются следующих геометрических размеров (табл. П2):

Таблица П1

Показатели механических свойств металла шва и наплавленного металла для электродов разных типов

для конструкционных сталей

|

Тип |

Механические свойства при нормальной температуре |

Содержание в | |||||

|

Металла шва или наплавленного металла |

Сварного соединения» выполненного электродами диаметром менее 3 мм |

наплавленном металле, % | |||||

|

|

в, МПа (кгс/мм2) |

, % |

ан, KCV Дж/см2 (кгс*м/см2) |

в, МПа (кгс/мм2) |

Угол загиба, град. |

S |

Р |

|

Э38 |

372 (38) |

14 |

29(3) |

372 (38) |

60 |

0,040 |

0,045 |

|

Э42 |

412(42) |

18 |

78(8) |

412(42) |

150 | ||

|

Э46 |

451 (46) |

18 |

78(8) |

451 (46) |

150 | ||

|

Э50 |

490 (50) |

16 |

69(7) |

490 (50) |

120 | ||

|

Э42А |

412(42) |

22 |

147(15) |

412(42) |

180 |

0,030 |

0,035 |

|

Э46А |

451 (46) |

22 |

137(14) |

451 (46) |

180 | ||

|

Э50А |

490 (50) |

20 |

128(13) |

490 (50) |

150 | ||

|

Э55 |

539 (55) |

20 |

118(12) |

539 (55) |

150 | ||

|

Э60 |

588 (60) |

18 |

98(10) |

588 (60) |

120 | ||

|

Э70 |

686 (70) |

14 |

59(6) |

– |

– | ||

|

Э85 |

833 (85) |

12 |

49(5) |

– |

– | ||

|

Э 100 |

980(100) |

10 |

49(5) |

– |

– | ||

|

Э 125 |

1225(125) |

8 |

39(4) |

– |

– | ||

|

Э 150 |

1470(150) |

6 |

39(4) |

– |

– | ||

Примечания: 1. Для электродов типов Э38, Э42, Э46, Э50,Э42А, Э46А, Э50А, Э55,Э60приведенные в таблице значения механических свойств, установлены для металла шва и наплавленного металла в состоянии после сварки (без термической обработки).

2. Для Э70, Э85, Э100, Э125, Э150 приведенные в таблице значения механических свойств, установлены для металла шва и наплавленного металла в состоянии после термической обработки по режимам, регламентированным стандартами или техническими условиями на электрод конкретной марки. Механические свойства металла шва и наплавленного металла в состоянии после сварки должны соответствовать требованиям стандартов или технических условий на электрод конкретной марки.

3. Показатели механических свойств сварного соединения выполненного электродами диаметром менее 3 мм для типов Э70, Э80, Э100, Э125, Э150 должны соответствовать техническим условиям или стандартам на конкретную марку электрода.

Таблица П2

Геометрические размеры электродов для ручной дуговой сварки

|

Номинальный диаметр электрода, определяемый диаметром стержня, мм |

Номинальная длина электрода (пред.откл. ±3) со стержнем из сварочной проволоки L, мм |

Длина зачищенного от покрытия конца электрода1 (пред.откл. ±5), мм | |

|

Низколегированные или легированные |

Высоколегированные | ||

|

1,6 |

200 250 |

150 200 250 |

20 |

|

2,0 |

250 (300) |

200 250 (300) |

20 |

|

2,5 |

250 300 (350) |

250 (300) |

20 |

|

3,0 |

300 350 (450) |

300 (350) |

25 |

|

4,0 |

350 450 |

350 (450) |

|

|

5,0 6,0 |

450 |

350 450 |

|

|

8,0 |

450 |

350 |

25 |

|

10,0 |

|

450 |

30 |

|

12,0 |

|

| |

Примечания: 1. Размеры, указанные в скобках, применять не рекомендуется.

Допускается изготавливать электроды номинальным диаметром 3,15; 3,25;6,3 и 12,5 мм.

По соглашению изготовителя с потребителем может быть установлена иная длина электрода.

4 – назначение электрода. По назначению электроды подразделяются:

для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 588 МПа (60 кгс/мм2) - маркируются буквой У;

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 588 МПа (60 кгс/мм2) – маркируются буквой Л;

для сварки легированных теплоустойчивых сталей – маркируются буквой Т;

для сварки высоколегированных сталей с особыми свойствами – маркируются буквой В;

для наплавки поверхностных слоев с особыми свойствами –маркируются буквой Н.

5 – коэффициент толщины покрытия. По толщине покрытия в зависимости от отношения D/d (D – диаметр покрытия электрода, d – диаметр электродного стержня) электроды подразделяются на следующие группы:

с тонким покрытием (D/d < 1,2 ) - маркируются буквой М;

со средним покрытием (1,2 < D/d < 1,45) – маркируются буквой С;

с толстым покрытием (1,45 < D/d < 1,8) – маркируются буквой Д;

с особо толстым покрытием (D/d> 1,8) – маркируются буквой Г.

6 – группа индексов, указывающих характеристики наплавленного металла или металла шва в зависимости от назначения электрода может быть следующих видов:

1. Для электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 (п. 1а, б, в), группа индексов устанавливается согласно табл. П3.

Таблица П3

Группы индексов для электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей

с временным сопротивлением разрыву до 60 кгс/мм2

|

Группа индексов |

Минимальное значение показателей механических свойств наплавленного металла и металла шва при нормальной температуре |

Минимальная температура, при которой ударная вязкость не менее 34 Дж/см2 (3,5 кгс*м/см2) Тх | ||

|

Временное сопротивление разрыву |

Относительное удлинение 5, | |||

|

|

МПа |

кгс/мм2 |

% |

°С |

|

I |

2 |

3 |

4 |

5 |

|

37 0 |

370 |

38 |

При любом значении |

При любом значении |

|

41 0 |

410 |

42 |

Менее 20 |

Не регламентирована |

|

41 1 |

410 |

42 |

20 |

+20 |

|

41 2 |

410 |

42 |

22 |

0 |

|

41 3 |

410 |

42 |

24 |

-20 |

|

41 4 |

410 |

42 |

24 |

-30 |

|

41 5 |

410 |

' 42 |

24 |

-40 |

|

41 6 |

410 |

42 |

24 |

-50 |

|

41 7 |

410 |

42 |

24 |

-60 |

|

43 0 |

430 |

44 |

Менее 20 |

Не регламентирована |

|

43 1 |

430 |

44 |

20 |

+20 |

|

43 2 |

430 |

44 |

22 |

0 |

|

43 3 |

430 |

44 |

24 |

-20 |

|

43 4 |

430 |

44 |

24 |

-30 |

|

43 5 |

430 |

44 |

24 |

-40 |

Продолжение табл. П3

|

1 |

2 |

3 |

4 |

5 |

|

43 6 |

430 |

44 |

24 |

-50 |

|

43 7 |

430 |

44 |

24 |

-60 |

|

51 0 |

510 |

52 |

Менее 18 |

Не регламентирована |

|

51 1 |

510 |

52 |

18 |

+20 |

|

51 2 |

510 |

52 |

18 |

0 |

|

51 3 |

510 |

52 |

20 |

-20 |

|

51 4 |

510 |

52 |

20 |

-30 |

|

51 5 |

510 |

52 |

20 |

-40 |

|

51 6 |

510 |

52 |

20 |

-50 |

|

51 7 |

510 |

52 |

20 |

-60 |

Примечание. В группе индексов первые два указывают минимальное временное сопротивление разрыву в в кгс/мм2, а третий одновременно 5 и Tх. Если 5 и Tх соответствует различным индексам, то третий индекс устанавливает только минимальное значение 5, а в группу индексов вводится, указываемый в скобках четвертый дополнительный индекс, характеризующий Тх.

2. В условном обозначении электродов для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 588 МПа (60 кгс/мм2) — (п. 1г) группа индексов, обозначающих характеристики наплавленного металла и металла шва, указывает среднее содержание основных легируюших элементов в наплавленном металле, а также минимальную температуру, при которой ударная вязкость металла шва и наплавленного металла при испытании образцов типа IX по ГОСТ 6996-66 составляет не менее 34 Дж/см2 (3,5 кгс·м/см2) и должна включать:

а) первый индекс двузначного числа соответствует среднему содержанию углерода в наплавленном металле в сотых долях процента;

б) последующие индексы, каждый из которых состоит из буквенного обозначения соответствующего основного химического элементаи стоящего за ним числа, показывает среднее содержание этого элемента в наплавленном металле в процентах (с погрешностью до 1%);

в) последний индекс, характеризующий минимальную температуру, при которой ударная вязкость металла шва и наплавленного металла при испытании образцов типа IX по ГОСТ 6996-66 составляет не менее 34 Дж/см2 (3,5 кгс-м/см2) согласно табл. П4.

Таблица П4

Минимальная температура, при которой ударная вязкость металла шва и наплавленного металла при испытании образцов типа IX по ГОСТ 6996-66 составляет не менее 34 Дж/см2 (3,5 кгс-м/см2)

|

Минимальная температура, °С. |

Индекс |

|

Нe регламентируется |

0 |

|

+20 |

1 |

|

0 |

2 |

|

-20 |

3 |

|

-30 |

4 |

|

-40 |

5 |

|

-50 |

6 |

|

-60 |

7 |

3. В условном обозначении электродов для сварки легированных теплоустойчивых сталей (п. 1д) группа индексов, обозначающих характеристики наплавленного металла и металла шва, должна включать два индекса:

а) первый индекс аналогичен последнему (п. 2в), указывает минимальную температуру, при которой ударная вязкость металлашва и наплавленного металла при испытании образцов типа IX поГОСТ 6996-66 составляет не менее 34 Дж/см2 (3,5 кгс-м/см2) согласно табл. 1.1.4.

б) второй индекс указывает максимальную температуру, при которой регламентированы показатели длительной прочности металла шва и наплавленного металла (табл. 1.1.5).

Таблица П.5

Максимальная температура, при которой регламентированы показатели длительной прочности металла шва

и наплавленного металла

|

Максимальная температура, °С |

Индекс |

|

Не регламентированы или ниже 450°С |

0 |

|

450-465 |

1 |

|

475-485 |

2 |

|

490-505 |

3 |

|

510-525 |

4 |

|

530-545 |

5 |

|

550-565 |

6 |

|

570-585 |

7 |

|

590-600 |

8 |

|

Свыше 600 |

9 |

4. Электроды, предназначенные для сварки высоколегированных сталей с особыми свойствами (п. 1е), кодируются группой индексов состоящей из трех или четырех цифровых индексов.

Первый индекс характеризует стойкость наплавленного металла и металла шва к межкристаллитной коррозии (табл. П6).

Таблица П6

Индекс, характеризует стойкость наплавленного металла и металла шва к межкристаллитной коррозии

|

Наплавленный металл и металл сварного шва не склонен к межкристаллитной коррозии при испытании |

Индекс |

Наплавленный металл и металл сварного шва не склонен к межкристаллитной коррозии при испытании |

Индекс |

|

Данные отсутствуют |

0 |

По методу Б по ГОСТ 6032-75 |

3 |

|

По специальной методике |

1 |

По методу В или В У по ГОСТ 6032-75 |

4 |

|

По методу AM или AM У по ГОСТ 6032-75 |

2 |

По методу Д по ГОСТ 6032-75 |

5 |

Второй индекс указывает максимальную рабочую температуру, i при которой регламентированы показатели длительной прочности наплавленного металла и металла шва (табл. П7).

Таблица 1.1.7

Максимальная рабочая температура, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва

|

Т, °С |

Индекс |

Т, °С |

Индекс |

|

Данные отсутствуют |

0 |

660-700 |

5 |

|

До 500 |

1 |

710-750 |

6 |

|

510-550 |

2 |

760-800 |

7 |

|

560-600 |

3 |

810-850 |

8 |

|

610-650 |

4 |

Свыше 850 |

9 |

Третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей (табл. П.8).

Таблица П8

|

Максимальная рабочая температура сварных соединений, при которой допускается применение электродов при сварке жаростойких сталей, °С |

Индекс |

Максимальная рабочая температура, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва, °С |

Индекс |

|

Данные отсутствуют |

0 |

760-800 |

5 |

|

До 600 |

1 |

810-900 |

6 |

|

610-650 |

2 |

910-1000 |

7 |

|

660-700 |

3 |

1010-1100 |

8 |

|

710-750 |

4 |

Свыше 1100 |

9 |

Четвертый индекс указывает содержание ферритной фазы в наплавленном металле для электродов, обеспечивающих аустенито-ферритную структуру наплавленного металла (табл. П9).

Таблица П9

|

Содержание ферритнои фазы в наплавленном металле, % |

Индекс |

Содержание ферритной фазы в наплавленном металле, % |

Индекс |

|

Не нормируется |

0 |

2,0-10,0 |

5 |

|

0,5-4,0 |

1 |

4,0-10,0 |

6 |

|

2,0-4,0 |

2 |

5,0-15,0 |

7 |

|

2,0-5,5 |

3 |

10,0-20,0 |

8 |

|

2,0-8,0 |

4 |

|

|

5. Условное обозначение группы индексов, указывающих характеристики наплавленного металла, электродов для наплавки поверхностных слоев с особыми свойствами должно состоять из двух частей.

Первый индекс указывает среднюю твердость наплавленного металла (табл. П10).

Второй индекс указывает, что твердость наплавленного металла обеспечивается:

без термической обработки после наплавки – 1;

после термической обработки – 2.

Таблица П10

Индексы, указывающие среднюю твердость наплавленного металла

|

Твердость |

Индекс* |

Твердость |

Индекс* | ||

|

HV |

HRC |

HV |

HRC | ||

|

175-224 |

13-21 |

200/17 |

675-724 |

58 |

700/58 |

|

225-274 |

22-28. |

250/25 |

725-774 |

59-60 |

750/60 |

|

275-324 |

29-35 |

300/32 |

775-824 |

61 |

800/61 |

|

325-374 |

36-38 |

350/37 |

825-874 |

62-63 |

850/62 |

|

375-424 |

39-43 |

400/41 |

875-924 |

64 |

900/64 |

|

425-474 |

44-47 |

450/45 |

925-974 |

65 |

950/65 |

|

475-524 |

48 |

500/48 |

975-1024 |

66-67 |

1000/66 |

|

525-574 |

49-51 |

550/50 . |

1025-1074 |

68 |

1050/68 |

|

575-624 |

52-54 |

600/53 |

1075-1124 |

69 |

1100/69 |

|

625-b74 |

55-57 |

650/56 |

1125-1174 |

70-71 |

1150/70 |

Примечание. Слева от косой черты указывают среднюю твердость наплавленного металла но Виккерсу, справа от косой черты – по Роквеллу.

Если паспорт или технические условия на электроды конкретной марки устанавливают твердость наплавленного металла как без термической обработки после наплавки, так и после термической обработки, или после термической обработки по различным режимам, то группа индексов дополняется соответствующими парами индексов, указываемыми в скобках.

7 – обозначение вида покрытия. По виду покрытия электроды подразделяется на следующие группы:

с кислым – А;

с основным – Б;

с целлюлозным – Ц;

с рутиловым – Р. ();

с прочими видами – П.

Покрытиям смешанного типа соответствует двойное условное обозначение. При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия добавляется буква Ж.

8– обозначение допустимых пространственных положений. По допустимым пространственным положениям при сварке и наплавке электроды подразделяются:

для всех положений – 1;

для всех положений, кроме вертикального сверху вниз – 2;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх – 3;

для нижнего и нижнего в лодочку – 4.

9 – обозначение рода применяемого при сварке и наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц. По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода, используемого источника питания сварочной дуги переменного тока электроды маркируются согласно табл. П11.

Таблица П11

Обозначение рода применяемого при сварке и наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц.

|

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода источника переменного тока, В |

Обозначение | |

|

Номинальный |

Предельное отклонение | ||

|

Обратная |

- |

- |

0 |

|

Любая |

50 |

±5 |

1 |

|

Прямая |

|

|

2 |

|

Обратная |

|

|

3 |

|

Любая |

70 |

±10 |

4 |

|

Прямая |

|

|

5 |

|

Обратная |

|

|

6 |

|

Любая |

90 |

±5 |

7 |

|

Прямая |

|

|

8 |

|

Обратная |

|

|

9 |

Примечание. Цифрой 0 обозначаются электроды для сварки или наплавке на постоянном токе обратной полярности.