- •Грохот валковый дисковый гвд-7

- •Грохот инерционный легкого типа гисл-42

- •Дробильно-классификационная установка дку-1 (молотковая дробилка)

- •Дробилка шнеково-зубчатая дшз-500

- •Классифицирующие гидроциклоны Krebs d15lb

- •Классифицирующие гидроциклоны гц-360к

- •Классификаторы тонкослойные кт-1000, кт-600

- •Центробежное коническое сито oso

- •Отсадочная машина мо-312

- •Отсадочная машина ом-18

- •Спиральный сепаратор Krebs cugp/3.25

- •Рекомендуемые нормы засорения продуктов обогащения винтовых сепараторов

- •Состав реагента рсо

- •Флотационные машины фму-12к-6 и фму-6к-6

- •Техническая характеристика аполярного реагента рсо (термогазойль)

- •Сито дуговое сдо-3

- •Грохот инерционный самобалансный легкого типа гисл-62у-2

- •Грохот инерционный самобалансный легкого типа гисл-62а

- •Вибрационный грохот vsl 0,8×2,25 е

- •Центрифуга фильтрующая вибрационная вертикальная нвв-1000

- •Центрифуга фильтрующая горизонтальная со шнековой выгрузкой н-900

- •Дисковый вакуум-фильтр ду 80-2,7

- •Суспензионный осветлитель виг-5,6

- •Тонкослойный осветлитель-шламонакопитель от-500

- •Контроль процесса предварительной классификации.

- •Контроль процесса дробления.

- •Контроль процесса обезвоживания концентрата класса 0,5-13 и 0,2-2(3)мм в фильтрующих центрифугах.

- •Контроль процесса сгущения и классификации шлама в гидроциклонах.

- •Контроль процесса обезвоживания флотоконцентрата на дисковых вакуум-фильтрах.

- •Контроль процесса классификации, осветления и сгущения шламовых вод в тонкослойных классификаторах и суспензионных осветлителях.

- •Контроль процесса классификации рядового угля на дуговых и конических ситах.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет им. Т.Ф. Горбачёва»

Кафедра обогащения полезных ископаемых

ОТЧЁТ

о прохождении первой производственной практики

на обогатительной фабрике «Красногорская»

ООО «ОФ «Прокопьевскуголь»

Выполнил: студент гр. ОП-082

Королёв И. А.

Кемерово, 2011

СОДЕРЖАНИЕ

Общие сведения о фабрике

Сырьевая база

Технологическая схема фабрики

Основные технологические процессы

Углеприем и подготовка угля к обогащению

Гидравлическая классификация

Отсадка

Обогащение на винтовых сепараторах

Флотация

Обезвоживание

Флокуляция

Сушка

Опробование и контроль

ОБЩИЕ СВЕДЕНИЯ О ФАБРИКЕ

Групповая обогатительная фабрика «Красногорская» с пневматическим процессом обогащения коксующихся углей построена по проекту института «Сибгипрошахт» (г. Новосибирск) и введена в эксплуатацию 30 июня 1950 г.

В 1957 году институтом «ВНИИГидроуголь» (г. Новокузнецк) запроектирована и построена гидрофабрика в связи с открытием участка гидравлической добычи с производственной мощностью по добыче 300 тыс. тонн угля в год на шахте «Красногорская». Согласно проекту, фабрика состояла из двух одинаковых секций, глубина обогащения – 0,5 мм, основной процесс обогащения – гидравлическая отсадка с выделением трех продуктов: концентрата, промпродукта и отходов. Годовая проектная мощность – 1200 тыс. т, часовая – 250 т.

В 1960 году был выполнен проект реконструкции, включающий строительство флотационного цеха, сушильного отделения и наружных шламовых отстойников. Данным проектом обогащение на гидрофабрике предполагалось вести двумя машинными классами: 0,5-75 мм – гидравлической отсадкой с выделением трех продуктов (концентрата, промпродукта и отходов), 0-0,5 мм – флотацией с выделением двух продуктов (флотоконцентрата и отходов флотации).

В 2010 году на фабрике внедрена мокрая классификация привозных углей по крупности 2(3)мм, классификация шламов в классификационных гидроциклонах Ø360 мм по классам 0-0,2 и 0,2-2(3) мм, произведен монтаж блока двухзаходных спиральных сепараторов, высокочастотных грохотов и центрифуг.

В настоящее время действующая технологическая схема обогащения углей на фабрике «Красногорская» состоит из двух технологических схем:

- одна для обогащения углей шахты «Красногорская», добываемых гидравлическим способом и поставляемых на фабрику по пульповодам в виде гидропульпы;

- вторая – для обогащения привозных углей с других шахт и разрезов, поставляемых на фабрику в вагонах по железной дороге и автомобильным транспортом.

В качестве методов обогащения приняты:

- для классов 2(3)-75(70) и 0,5-75мм гидравлическая отсадка;

- для класса 0,2-2(3)мм обогащение в спиральных сепараторах;

- для классов 0-0,5 и 0-0,2мм обогащение методом флотации.

СЫРЬЕВАЯ БАЗА

Особенностью сырьевой базы фабрики является переработка углей гидродобычи, для которых затруднена оценка качественных показателей, как по ситовому, так и по фракционному составам.

В настоящее время на фабрике переработка углей марок К и КО гидродобычи шахты «Красногорская» ведется в цехе обогащения гидродобычи (ОГД), а привозных углей шахт «Зиминка», «им. Ворошилова» – в цехе по обогащению привозных углей (ОПУ).

Основные поставщики угля: шахты «Красногорская» (гидропульпа в цех ОГД), «Зиминка», «им. Ворошилова» (доставка автотранспортом), «Киселевская», ЗАО «Салек» (доставка ж/д вагонами).

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ФАБРИКИ

Технологическая схема обогащения гидродобычи.

Гидропульпа с шахты «Красногорская» поступает в здание гидрофабрики по пульповодам на отм. 30.00м и через распределитель подается на 5 параллельно установленных конических сит OSO. Максимальный размер кусков рядового угля 75мм. На ситах OSO осуществляется дешламация пульпы гидродобычи по классу 0,5мм. Надрешетный продукт сит OSO поступает в аккумулирующие бункеры.

Уголь класса 0,5(1)-75мм из аккумулирующих бункеров, после дополнительной дешламации на ситах сброса, поступает на обогащение в отсадочную машину МО-312. Обогащение ведется с выделением двух продуктов: концентрата и отходов.

Концентрат с отсадочной машины поступает на сита предварительного сброса и на двухситный грохот ГИСЛ-62У, где классифицируется по крупности 8мм. Концентрат класса 0,4-8мм направляется на дополнительное обезвоживание в центрифугах НВВ-1000.

Подрешетные воды сит OSO направляются на классификацию на тонкослойные классификаторы КТ-1000, которые снабжены колосниками для выделения шламов крупнее 1мм и щепы. Часть подрешетных вод OSO может сбрасываться в шахтные отстойники (РТВ).

Шламовые воды, образующиеся при классификации и обезвоживании продуктов отсадки, поступают на классификацию в тонкослойные классификаторы КТ-600.

Сгущенные продукты классификаторов (КТ-1000 и КТ-600) направляются на дополнительное сгущение в тонкослойный осветлитель ОТ-400.

Сгущенный шлам из ОТ-400 совместно с подрешетными водами сита сброса питания отсадки подаются на дуговые сита СДО (4шт), надрешетный продукт которых поступает на отсадку.

Подрешетный продукт дуговых сит и сливы классификаторов (КТ-1000 и КТ-600) направляются на осветление в тонкослойные осветлители ОТ-500 и ВИГ-5,6(6шт). Процесс ведется с использованием полимерного флокулянта. Сгущенный продукт ОТ-500 и ВИГ-5,6(6шт) собирается в зумпф, откуда углесосом подается на обогащение методом флотации без предварительной классификации. При необходимости (в зависимости от зольности питания флотации) подготовка пульпы перед обогащением угля во флотационных машинах осуществляется с использованием классификационных гидроциклонов ГЦ-360К. В этом случае слив гидроциклонов поступает на обогащение во флотационные машины ФМУ-12К-6 и ФМУ-6К-6 с выделением двух продуктов: концентрата и отходов. Сгущенный продукт гидроциклонов направляется на обезвоживание на вакуум-фильтры совместно с флотоконцентратом и далее на термическую сушку совместно с концентратом класса 0,4-8мм.

Отходы флотации направляются в наружные шламовые отстойники.

Технологическая схема обогащения привозных углей.

В технологическую схему цеха привозных углей входят следующие операции:

Вариант I (прием угля ж/д транспортом)

- предварительная классификация рядового угля по зерну 75мм, которая осуществляется на грохотах типа ГВД-7;

- дробление надрешетного продукта предварительной классификации на дробилках ДКУ – 1М;

Вариант II (прием угля автомобильным транспортом):

- предварительная классификация рядового угля по зерну 75мм на колосниковой решетке;

- дробление надрешетного продукта предварительной классификации на шнеково-зубчатой дробилке ДШЗ-500.

Далее идентично для обоих вариантов:

- аккумулирование рядового угля в бункерах:

- подготовительная мокрая классификация на грохотах ГИСЛ-42 поз. 29(III) и 29(IV) по зерну 2(3)мм;

- обогащение угля класса 2(3)-75(70)мм в отсадочной машине ОМ-18 с выделением двух продуктов: концентрата и отходов;

- классификация подрешетных шламовых вод подготовительной классификации в классификационных гидроциклонах Ø 360мм по граничному зерну 0,2мм;

- обогащение угля класса 0,2-2(3)мм в спиральных сепараторах с выделением двух продуктов: концентрата и отходов;

- обогащение угля класса 0-0,2мм методом флотации с выделением двух продуктов: концентрата и отходов;

- обезвоживание концентрата отсадочных машин на грохотах ГИСЛ-62А;

- обезвоживание концентрата класса 0,5-13мм в центрифугах НВВ-1000;

- обезвоживание концентрата спиральных сепараторов на центрифугах Н-900;

- обезвоживание отходов спиральных сепараторов на высокочастотных грохотах VSL 0,8-2,25;

- обезвоживание флотоконцентрата и шламов на дисковых вакуум-фильтрах;

-термическая сушка флотоконцентрата в сушильных барабанах СБ 2,8-14.

Привозной уголь после дробления поступает на мокрую подготовительную классификацию, где классифицируется на классы 0-2(3) и 2(3)-75(70)мм. Класс 2(3)-75(70)мм поступает на обогащение в отсадочную машину ОМ-18. Класс 0-2(3)мм поступает в зумпф поз. 79 и перекачивается на батарею классификационных гидроциклонов ГЦ-360, где классифицируется по зерну 0-0,2мм. Слив гидроциклонов с зольностью менее 40% направляется на обогащение методом флотации. Если зольность слива гидроциклонов превышает 40% , он направляется в зумпф флотоотходов. Сгущенный продукт класса 0,2-2(3)мм направляется на обогащение в спиральные сепараторы с выделением двух продуктов: концентрата и отходов. Концентрат спиральных сепараторов после дугового сита обезвоживается на двух центрифугах Н-900 и совместно концентратом цеха ОПУ поступает на склад готовой продукции. Отходы спиральных сепараторов обезвоживаются на двух высокочастотных грохотах и направляются в бункер породы. Подрешетные воды высокочастотного грохота отходов направляются в зумпф флотоотходов.

В технологической схеме фабрики процессы обогащения методом флотации, обезвоживания шламов на вакуум-фильтрах являются общими для цеха обогащения углей гидродобычи и привозных углей.

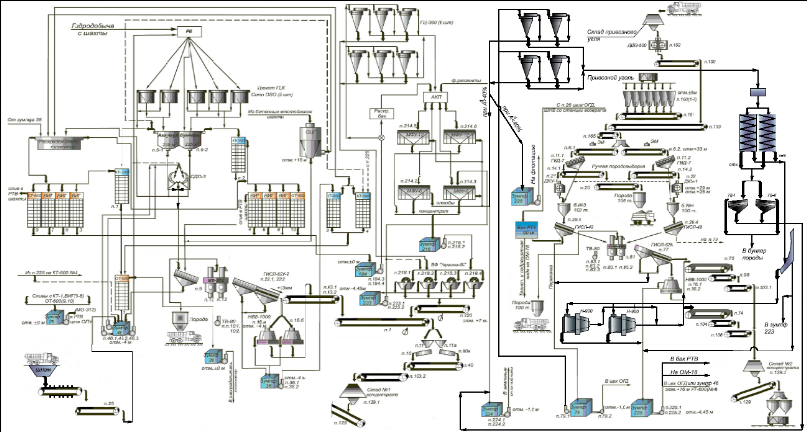

Схема цепи аппаратов представлена на рис. 1.

Рис. 1. Схема цепи аппаратов ОФ «Красногорская»

Экспликация основного оборудования

|

№ поз. |

Наименование оборудования |

Кол-во |

Тип, марка |

|

11 |

Грохот предварительной классификации |

2 |

ГВД-7 |

|

21, 22 |

Дробильно-классификационная установка |

2 |

ДКУ-1М |

|

|

Центробежное коническое сито |

5 |

OSO |

|

3, 4 |

Аккумулирующие бункеры |

2 |

V=100т |

|

5 |

Заливные бункеры |

2 |

V=225м3 |

|

29 |

Грохот мокрой подготовительной классификации |

2 |

ГИСЛ-42 |

|

81 |

Отсадочная машина для обогащения угля класса 2(3)-75мм |

1 |

ОМ-18 |

|

9 |

Отсадочная машина для обогащения угля класса 0,5-75мм |

1 |

МО-312 |

|

77 |

Грохот обезвоживающий для концентрата кл. 2(3)-75мм |

1 |

ГИСЛ-62А |

|

22 |

Грохот обезвоживающий для концентрата класса 0,5-75мм |

2 |

ГИСЛ-62У-2 |

|

18, 76 |

Центрифуга фильтрующая для обезвоживания концентрата класса 0,5-13мм |

4 |

НВВ-1000 |

|

33 |

Гидроциклон для классификации шламов перед флотацией по зерну 0,5мм |

6 |

ГЦК-360К |

|

84 |

Гидроциклоны для классификации шламов перед спиральными сепараторами по зерну 0,2мм |

4 |

D15LB |

|

85 |

Блок спиральных сепараторов |

1 |

CUGP/3.25 |

|

42 |

Центрифуга для обезвоживания концентрата спиральных сепараторов |

2 |

Н-900 |

|

78 |

Высокочастотный грохот для обезвоживания отходов спиральных сепараторов |

2 |

VSL 0,8-2,25; |

|

214-2,3 214-5,6 |

Флотомашина для обогащения угля класса 0-0,5мм |

2 2 |

МФУ-6 МФУ-12 |

|

218 |

Дисковый вакуум-фильтр |

4 |

ДУ 80-2,7 |

|

102 |

Дробилка шнеково-зубчатая |

1 |

ДШЗ-500 |

|

20 |

Сито предварительного обезвоживания |

1 |

СДО |

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

УГЛЕПРИЕМ

На обогатительную фабрику уголь поступает тремя путями:

а) по пульпопроводу – с шахты «Красногорская»;

б) автомобильным транспортом – с шахт «Зиминка», «им. Ворошилова»;

в) в железнодорожных вагонах – с других шахт.

Гидропульпа с шахты «Красногорская» поступает в здание гидрофабрики и через распределитель подается на дешламацию на ситах OSO, надрешётный продукт которых вместе с переливом распределителя направляется в два заливных аккумулирующих бункера емкостью 225 куб. м каждый, откуда затем поступает на обогащение.

Разгрузка железнодорожных вагонов на яме привозных углей осуществляется через люки, расположенные в полу вагонов, вагоноопрокидыватель на фабрике не предусмотрен проектом. Для интенсификации разгрузки, а также для очистки вагонов от налипшего угля используются накладные вибраторы. При смерзании угля в вагоне для его выгрузки применяется ручной труд.

Привозной уголь, доставляемый автосамосвалами, разгружается на колосниковую решетку с размером ячейки 75 мм, надрешетный продукт с которой направляется на дробление, а подрешетный – аккумулируется в бункерах емкостью 100т.

ГРОХОЧЕНИЕ И ДРОБЛЕНИЕ

Предварительное грохочение предназначено для удаления из рядового угля крупных классов, максимальный размер которых превышает требуемую крупность для обогатительного оборудования, а также для предотвращения измельчения мелких классов при дроблении. Предварительное грохочение должно обеспечивать:

- производительность по переработке рядового угля;

- качество надрешетного продукта;

- эффективность грохочения.

На ОФ «Красногорская» предварительное грохочение углей, привозимых железнодорожным транспортом, осуществляется на валковых дисковых грохотах ГВД-7 по зерну 75 мм.

Подготовительное грохочение предназначено для разделения исходного угля перед обогащением на машинные классы 2(3)-75(70)мм и 0-2(3) мм.

К подготовительному грохочению предъявляются следующие требования:

- обеспечить необходимую производительность по классификации угля и качество получаемых классов крупности;

- не допускать работу грохотов с изношенными ситами;

- обеспечить подачу воды при классификации угля на грохотах в пределах 1,0-1,2 м3/ч на 1 т рядового угля.

Мокрая подготовительная классификация осуществляется на инерционных грохотах легкого типа ГИСЛ-42.

Дроблению подвергается надрешетный продукт грохотов предварительной классификации и колосниковой решетки ямы привозных углей. Перед дроблением должна производиться ручная выборка посторонних предметов, крупных кусков породы и металла. Верхний предел дробления должен быть не более 75мм.

Требования к процессу дробления угля:

- пропускная способность дробилки должна обеспечить требуемую нагрузку:

- не допускать переизмельчения угля.

Дробление рядового угля, поставляемого железнодорожным транспортом, до крупности 75мм осуществляется в молотковых дробилках ДКУ-1.

Дробление рядовых углей, поставляемых автомобильным транспортом, до крупности 70мм осуществляется в шнеково-зубчатой дробилке ДШЗ-500.

Грохот валковый дисковый гвд-7

Завод изготовитель: Карагандинский машиностроительный завод им. Пархоменко.

Схема установки:

Привозной уголь с ямы привозных углей

ГВД-7 ГВД-7

Поз.

11-1

Поз. 11-2

Л.к.

поз. 14-1

Л.к. поз.

14-2

Класс

0-75мм

В

ДКУ-1 поз. 21

В

ДКУ-1 поз. 22

БРУ

№ 3

БРУ

№ 4

На

мокрую подготовительную классификацию

Технические характеристики грохота

|

Производительность грохота, т/ч Рабочая поверхность грохота, мм: длина ширина Количество валков, шт. Форма дисков Диаметр дисков, мм Вес грохота с электродвигателем, кг. Мощность электродвигателя, кВт.

Режим работы грохота Производительность грохота, т/ч Крупность грохотимого материала, мм Крупность подрешетного продукта, мм, не более Окружная скорость дисков, м/сек. Угол наклона грохота, град. Эффективность грохочения, %

|

до 250

2280 1270 7 круглая 430 6340 11

до 275 300 75 0,5 15 85-90 |

Грохот инерционный легкого типа гисл-42

Завод изготовитель: Луганский машиностроительный завод им. Пархоменко.

Схема установки:

Рядовой уголь класса 0-75(70)мм

Бункер р.у.

100тн.

№ 3

Бункер р.у.

100тн.

№ 4

Поз.29-III

Поз.29-IV

Класс 0-2(3)мм в зумпф

поз. 79

Класс 2(3)-75(70)мм на

обогащение в ОМ-18

Техническая характеристика аппарата

|

Размеры просеивающей поверхности, мм длина ширина Площадь просеивающей поверхности, м2 Число ярусов, шт. Производительность, т/ч Габариты колеблющейся части грохота, мм длина ширина высота Масса, кг Мощность электродвигателя, кВт

Режим работы Производительность, т/ч Размер отверстий сит, мм Максимальный размер кусков в питании, мм Число ярусов, шт. Угол наклона, град. Амплитуда колебаний, мм Частота колебаний короба, мин-1 Эффективность грохочения, % Количество грохотов |

3700 1500 5,6 1 140

4240 2705 2340 3065 10

до 140 2(3) до 75 1 10-25 5-6 900-1000 90-94 2 |