Схваты промышленных роботов

.pdfМинистерство образования Российской Федерации

Южно-Уральский государственный университет

Кафедра “Оборудование и инструмент компьютеризированного производства”

Л.М. Попов

СХВАТЫ ПРОМЫШЛЕННЫХ РОБОТОВ

Учебное пособие для курсового проектирования

Челябинск Издательство ЮУрГУ

2001

УДК 007.52(076.5)+621.92.06-529(076.5)

Попов Л.М. Схваты промышленных роботов: Учебное пособие для курсового проектирования. Челябинск: Издательство ЮУрГУ, 2001. 39 с.

В учебном пособии изложены требования к содержанию курсовой работы, конструктивные и кинематические особенности применяемых схватов и порядок их расчета. В пособии имеются ряд приложений по выбору конструкций схватов с примером их расчета, а также варианты заданий.

Ил. 26, табл. 5, список лит. 14 назв.

Одобрено учебно-методической комиссией механико-технологического факультета.

Рецензенты: А.К. Ольховацкий, А.В. Чурсин.

1. ОБЪЕМ И СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Курсовая работа должна состоять из графической части, выполняемой на 1 листе формата А1 (594 841 мм) по ГОСТ 2.301 68, и расчетно-пояснительной записки объемом 15-30 страниц формата А4.

Спецификация к графической части выполняется на листах формата А4 и подшивается в конце пояснительной записки.

Темами курсовых работ кроме конструкции схвата могут быть:

механизм автоматической смены инструмента для станка с ЧПУ;

гидро- и пневмопривод промышленного робота, использованного в

ГАУ;

автооператор механизма замены инструментов на станке с ЧПУ. Содержание курсовой работы определяется техническим заданием, согла-

сованным с руководителем.

Вариант типового технического задания на курсовую работу имеет следующий вид.

Техническое задание на выполнение курсовой работы

Тема курсовой работы. Разработать конструкцию схвата для транспортировки роботом в условиях гибкого автоматизированного участка детали... (указать наименование и № детали согласно заданию на дипломную работу или тип детали и № варианта по приложению 5 в соответствии с заданием руководителя курсовой работы).

Эскиз детали

Эскиз детали в произвольном масштабе с простановкой фактических размеров

Материал детали. . . . . . . . . . . . . . .

Вес детали. . . . . . . . . . . . . . . . . . . .

Графическая часть проекта. Конструкция схвата промышленного робота выполняется на 1 листе формата А1.

Чертеж схвата должен быть изображен в рабочем положении, которое определяется обусловленной заданием схемой удержания груза, приведенной в приложении 5. Положение губок схвата показать в контакте с закрепленной деталью, контуры которой изобразить условно красным цветом.

Содержание типовой пояснительной записки Техническое задание Аннотация Введение

1.Анализ известных типовых схем схватов.

2.Обоснованиевыбранной конструкции схвата и описание его работы.

3.Расчет потребного усилия захвата заготовки и приводного гидроили пневмоцилиндра.

4.Определение усилий в элементах схвата и его конструктивных пара-

метров.

5.Конструкция и расчет губок схвата.

Литература

Согласовано:____________________

Руководитель курсовой работы

2. ТРЕБОВАНИЯ К СОДЕРЖАНИЮ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Аннотация. Ниже заголовка в правой части листа шириной в половину страницы указать последовательно: Ф.И.О. студента, наименование темы курсовой работы, объем пояснительной записки с указанием общего количества страниц, количества приведенных иллюстраций и количество наименований в списке использованной литерутуры. Здесь же указать количество листов графической части формата А1.

Содержание аннотации должно отражать краткий объем выполненной курсовой работы, включая и разделы пояснительной записки и название выполненной графической части.

Введение. В нем должны быть изложены современные тенденции в машиностроении с точки зрения необходимости использования гибких автоматизированных производств с использованием транспортно-загрузочных роботов, назначение и требования предъявляемые к схватам промышленных роботов, цель и задачи выполняемой курсовой работы.

Расчетно-пояснительная записка. В расчетно-пояснительной записке необходимо выполнить анализ известных решений, обоснование выбранного варианта конструкции, а также кинематические и прочностные расчеты отдельных узлов и элементов конструкции.

При выполнении анализа следует отразить, какие требования предъявляются к проектируемому узлу и каким образом эти требования могут быть реализованы в том или ином анализируемом варианте. Например, при анализе схем и конструкций схватов промышленных роботов требуется изложить, исходя из условий производства и конкретных параметров транспортируемой заготовки такие требования как, надежность захвата и удержания заготовки, универсальность (диапазон диаметров захватываемых заготовок), точность центри-

рования, простота кинематики и конструкции схвата, компактность, малый вес, необходимость и возможность быстрой переналадки и т.д.

По результатам проведенного анализа следует произвести обоснованный выбор схемы и конструкции проектируемого узла.

При осуществлении прочностных расчетов элементов конструкции должна быть приведена следующая последовательность их выполнения:

цель расчета с указанием, что должно быть получено в результате расчета (какой конструктивный параметр или проверка на достаточную прочность принятого конструктивного параметра);

исходные данные для расчета с обязательным приведением расчетной схемы, на которой должны быть указаны все необходимые размеры и обозначения;

расчет, в котором в каждой приведенной формуле должна быть указана

ссылка на литературу в виде скобок [ ], с указанной в них цифрой, соответствующей порядковому номеру данного источника в списке использованной литературы.

Кроме того, после каждой приведенной в первый раз формуле должна быть указана ее расшифровка с размерностью каждого параметра. При использовании цифровых табличных данных необходимо указать номер таблицы и страницы из искомого источника. Например, [5, табл. 12, стр. 77];

заключение, в котором резюмировать, как достигнута поставленная

цель.

3.НАЗНАЧЕНИЕ СХВАТОВ И ПРЕДЪЯВЛЯЕМЫЕ

КНИМ ТРЕБОВАНИЯ

Схват или захватное устройство промышленного робота предназначено для закрепления и удерживания в определенном положении обрабатываемой заготовки в процессе транспортировки ее рукой робота в рабочую зону станка или из нее. Как правило, захват и закрепление заготовки, а также перенос ее после обработки на станке осуществляется по жесткой программе, предусматривающей строго ориентированное и фиксированное положение этой заготовки. Такая ориентация и фиксация определяется либо точным размещением ее на тактовом столе, либо рабочим положением шпинделя металлорежущего станка.

К схватам (захватным устройствам) предъявляют следующие требования

[3, 11]:

надежность захватывания и удержания объекта во время разгона и торможения подвижных элементов промышленного робота;

точность базирования заготовки в губках схвата;

недопустимость повреждения или разрушения транспортируемой заготовки. При этом особое внимание должно быть обращено на проверку допустимых для данного захватного устройства контактных и изгибающих напряжений моментов на местах крепления;

большой диапазон размеров захватываемых заготовок без переналадки;

возможность автоматической или быстрой замены захватного устрой-

ства;

компактность и простота конструкции.

4.КОНСТРУКТИВНЫЕ И КИНЕМАТИЧЕСКИЕ ОСОБЕННОСТИ ПРИМЕНЯЕМЫХ СХВАТОВ

В большом многообразии известных конструкций схватов можно классифицировать их по следующим основным признакам [3]:

1) По типу закрепляемых деталей:

для деталей типа валов;

для деталей типа фланцев, дисков, шкивов, зубчатых колес и т.д.;

для деталей плоской и прямоугольной формы.

При выборе кинематической схемы и конструкции схвата необходимо обязательно учитывать характер движения губок схвата. Так для закрепления и надежного удержания и базирования деталей круглой формы (валы, шкивы, диски и др.) губки схвата могут перемещаться как по радиусу, так и в плоскопараллельном направлении, поскольку эти оба вида перемещения практически не повлияют на надежность закрепления и точность базирования. В то же время при захвате заготовок плоской и прямоугольной формы губки схвата должны перемещаться только в плоско-параллельном направлении. В противном случае не будет обеспечен правильный контакт губок схвата с закрепляемыми поверхностями.

2) По характеру базирования заготовок различают:

центрирующие схваты, обеспечивающие точное положение оси или плоскости симметрии захватываемого объекта. В таких схватах должно обеспечиваться одновременное перемещение всех губок в направлении к центру или плоскости симметрии заготовки;

базирующие схваты определяют точное положение базовой поверхности закрепляемой заготовки. В этом случае одна из губок (базовая) остается неподвижной, а вторая перемещается в направлении к закрепляемой поверхности;

фиксирующие схваты, в которых сохраняется точное положение объекта в момент захватывания его.

3)По числу рабочих позиций схваты можно разделить на однопозиционные и многопозиционные. По характеру работы многопозиционные схваты можно разделить на три группы: последовательного, параллельного и комбинированного действия.

К схватам последовательного действия относят двухпозиционные устройства, имеющие загрузочную и разгрузочную позиции. Многопозиционные схваты параллельного действия имеют ряд позиций для одновременного захватывания или высвобождения группы деталей. Схваты комбинированного действия оснащены группами параллельно работающих позиций, причем группы эти проводятся в действие независимо одна от другой.

4)По рабочему диапазону размеров закрепляемых деталей различают:

широкодиапазонные схваты, способные к центрированию и удержанию заготовок деталей и объектов в широком диапазоне размеров захватываемых поверхностей без переналадки или подстройки (см. рис. 1-4, рис. 11 в приложении 2);

узкодиапазонные, способные к удержанию объектов в ограниченном диапазоне размеров захватываемых поверхностей. При использовании узкодиапазонных схватов для сокращения времени переналадки для перехода на другой закрепляемый объект применяют конструкции быстросменных или автоматически заменяемых схватов.

5) По типу привода различают схваты:

с пневмоприводом, использующим сетевой сжатый воздух с давлением 0,4 Мпа. Такой тип привода применяют для закрепления объектов массой до 10 кг;

с гидроприводом, использующим специальную гидростанцию с рабочим давлением масла от 3 до 12,5 Мпа. Такой тип привода целесообразно применять для захватывания крупногабаритных тяжелых объектов массой более 20 кг;

с электроприводом, использующим малогабаритные электродвигатели постоянного тока. Таким приводом оснащают захватные устройства для деталей массой от 5 до 20 кг;

неприводные схваты, в которых детали удерживаются вследствие эффекта самозатягивания или запирающего действия губок. Как правило, работа схватов такого типа возможна при их вертикальном положении, при котором запирающее действие обеспечивается весом захватываемого объекта. Примеры таких схватов показаны на рис. 16 в приложении 2.

5.ПОРЯДОК РАСЧЕТА МЕХАНИЧЕСКИХ СХВАТОВ

Расчет любого схвата в конечном итоге сводится к определению параметров силового привода, например диаметра гидроили пневмоцилиндра, а также получению конструктивных размеров нагруженных элементов выбранного схвата, например, модуля зубчато-реечной передачи, параметров силовых пру-

жин, диаметров шарниров, осей и т.д.

При этом выполняемые прочностные расчеты могут выполняться по одному из двух вариантов.

1)Определение размеров элементов схвата, исходя из условий действия сил на данный элемент схвата и допускаемых напряжений для выбранной стали расчитываемой детали. При этом исходя из характера действия сил необходимо правильно учитывать вид нагружения (кручение, изгиб, срез, смятие и т.д.) и соответственно величину допускаемых напряжений. Такой вариант расчета целесообразно применять для тяжелонагруженных схватов при массе закрепляемой заготовки более 10 кг.

2)Проверка на прочность нагруженных элементов схвата при выбранных конструктивно их размерах. В этом случае полученные в расчетах значения возникающих напряжений сравниваются с допускаемыми напряжениями, взятыми по справочникам в зависимости от принятого материала и характера нагружения.

По результатам расчетов необходимо сделать вывод либо о принятой величине расчитываемого параметра, для первого варианта, либо о коэффициенте запаса прочности для второго варианта расчета. При этом следует учитывать, что полученные в ходе расчетов слишком малые размеры элементов схвата должны быть конструктивно скорректированы до приемлемой величины. Например, модуль зубчато-реечной передачи должен быть не менее 1,5 мм, диаметр шарниров или осей не менее 6 мм, а при малых значениях диаметров гидроцилиндров, переходить на пневмопривод.

Проведение расчетов схвата осуществляется в следующей последовательности:

1)расчет усилий захватывания заготовки губками схвата;

2)расчет сил, действующих на элементы конструкции схвата, и определение размеров силового гидроили пневмопривода;

3)расчет конструктивных параметров нагруженных элементов схвата. Расчет усилий захватывания заготовки производят в зависимости от вида

губок схвата и положения детали в них в процессе транспортировки. При этом предполагается, что удержание детали происходит за счет сил трения в губках схвата. Зависимость для определения усилий захватывания и определение необходимых поправочных коэффициентов для различных схем удержания груза или детали приведены в таблице 1 приложения 4. При определении усилий захвата следует принимать величину ускорения центра масс “а” в зависимости от веса транспортируемой детали в диапазоне от 1 до 5 м/с2. Чем тяжелее деталь, тем меньшее значение “а” должно приниматься в расчет.

После определения усилия захвата, соответствующего силе, действующей на губки схвата рассчитывают усилия, приложенные к элементам схвата, а также потребное усилие, развиваемое гидроили пневмоцилиндром. По найденным значениям сил рассчитывают размеры элементов, входящих в схват (губок, шарниров, рычагов и т.д.), а по усилиям привода определяют диаметр гидроили пневмоцилиндра. Диаметр последнего определяют из соотношения

d 4Р2 , мм

р п с

р п с

где Р2 усилие привода схвата, Н; р давление гидроили пневмосети, Мпа (для пневмопривода

0,4 МПА, для гидропривода 3...12.5 МПА);п, с КПД привода и схвата соответственно: п = 0,9-0,95;

с = 0,85-0,95.

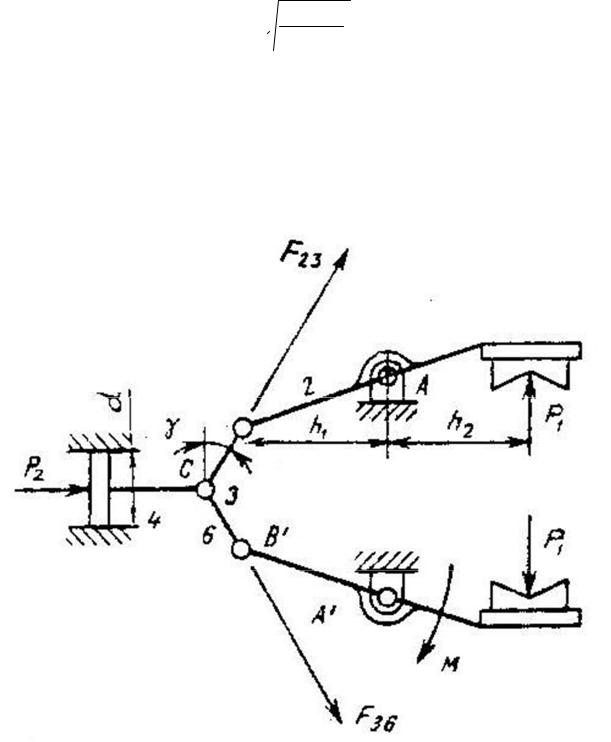

Часто встречающаяся схема захватного устройства с рычажным механизмом представлена на рис. 1.

Рис. 1. Расчетная схема рычажного схвата

Данный захват обладает эффектом самоблокировки при угле 5-7 и при этом развивает большие усилия.

Соотношения между силами Р2, Р1 и F23 или моментом М на губках захватного устройства определяют из условия статического равновесия.

Из условия F = 0 в точке С имеем

2 F23 sin P2 = 0.

Откуда F23 P2 .

2sin

Из условия М = 0 относительно точки А имеем

Р1 h2 F23 h1 cos = 0,

откуда |

F |

|

P1h2 |

. |

|

|

|

|

|||

23 |

h |

|

cos |

||

|

|

1 |

|

|

|

Усилие, действующее на шарнир А находим из суммы проекций сил на оси Х и У

Fх = F23 sin FАх = 0,

откуда FАх = F23 sin ,

Fу = F23 cos + P1 FAу = 0,

|

h |

2 |

|

||

|

|

|

|

||

h |

|||||

откуда FAy F23 cos P1 P1 1 |

. |

||||

|

|

|

1 |

|

|

Следовательно |

|

|

|

|

|

|

|

|

|||

FA |

|

FAx2 FAy2. |

|||

Зависимости между усилием привода Р2 и силой захвата губками Р1 имеются в приложении 1.

Для конструкций тяжелонагруженных схватов с малыми площадями контакта губок с заготовкой следует производить расчет на контактную прочность как губок, так и контактирующих с ними поверхностей заготовок [6, табл. 4.4].