Проект_Маш_Пр-ва_КУРСОВОЙ ПРОЕКТ

.pdf2 . К УР С ОВ О Й ПР ОЕ К Т

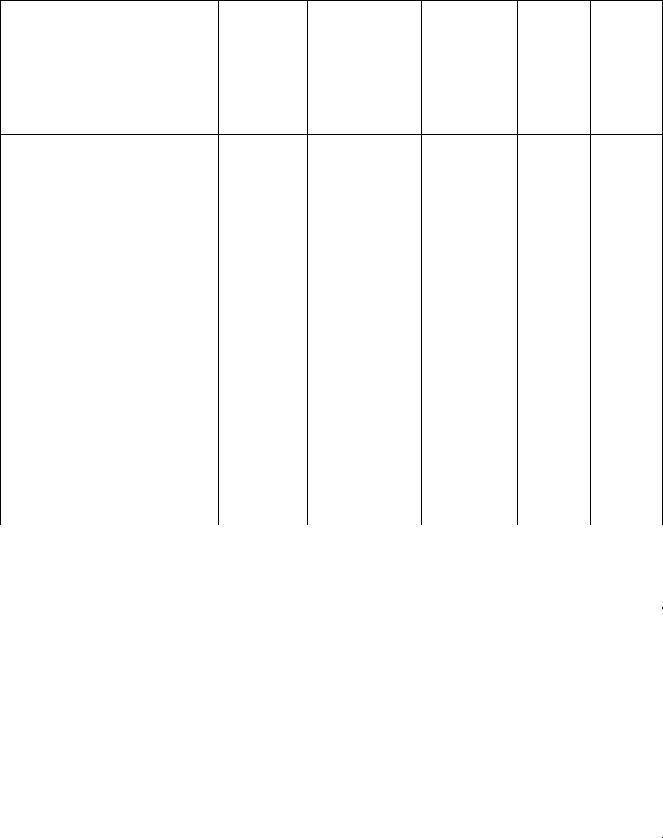

Согласно ГОСТ 14004-83 коэффициент Кз.о=1 для массового производства; 1<Кз.о≤10 для крупносерийного; 10<Кз.о≤20 для среднесерийного; 20<Кз.о≤40 для мелкосерийного. Для единичного производства величина Кз.о не регламентируется.

При укрупненном проектировании для определения типа производства можно воспользоваться табл. 2.

|

|

|

|

|

Таблица 2 |

|

Примерное количество изделий, выпускаемых в течение года |

||||||

|

при различных типах производства |

|

||||

|

|

|

|

|

|

|

|

|

|

Тип производства |

|

||

Трудоемкость |

|

|

|

|

|

|

Единичное |

Мелко- |

Средне- |

Крупно- |

Массовое |

||

изделия, ч |

серийное |

серийное |

серийное |

|||

|

|

|||||

|

|

Количество изделий по годовой программе, шт. |

||||

|

|

|

|

|

|

|

Свыше 10 000 |

До 10 |

10–25 |

25–100 |

Свыше 100 |

– |

|

|

|

|

|

|

|

|

1 000–10 000 |

До 20 |

20–50 |

50–250 |

250–5 000 |

Св. 5 000 |

|

|

|

|

|

|

|

|

100–1 000 |

До 40 |

40–100 |

100–500 |

500–10 000 |

Св. 10 000 |

|

|

|

|

|

|

|

|

10–100 |

До 80 |

80–150 |

150–750 |

750–15 000 |

Св. 15 000 |

|

|

|

|

|

|

|

|

1–10 |

До 100 |

100–250 |

250–1 500 |

1 500–30 000 |

Св. 30 000 |

|

|

|

|

|

|

|

|

До 1 |

До 150 |

150–500 |

500–3 000 |

3 000–50 000 |

Св. 50 000 |

|

|

|

|

|

|

|

|

Обработка деталей в массовом и крупносерийном производствах осуществляется на непрерывно-поточных, а в среднесерийном – переменно-поточных и групповых линиях, такт выпуска которых определяется по формуле

t |

|

|

60FдmK н |

, мин, |

вып |

|

|||

|

|

П |

||

|

|

|

||

где Fд –действительный годовой фонд времени станка при работе в одну смену, ч; m – число рабочих смен в сутки; Кн – коэффициент, учитывающий затрату времени на организацию технологического процесса (переналадки с одного наименования детали на другое, подналадку оборудования и т.д., Кн=0,8…0,9); П – годовая программа выпуска изделий.

2.3.4. Намечается состав участков цеха [1, 17].

В зависимости от принятой схемы организации производства и характера выпускаемого изделия в состав цеха могут входить различные отделения и участки.

Вобщем случае в состав цеха входят:

1)производственные отделения и участки, к которым относятся отделения (участки) для непосредственного осуществления технологических процессов обработки деталей, сборки подузлов, узлов и общей сборки, а также окраски, испытания, консервации и упаковки готовых изделий;

Кначалу главы

Коглавлению

11

2 . К УР С ОВ О Й ПР ОЕ К Т

2)вспомогательные отделения и участки, где размещаются мастерские вспомогательного характера (для ремонта оборудования и технологической оснастки, заточки инструментов), контрольное отделение, цеховые склады (основных и вспомогательных материалов, заготовок, деталей, инструментов) и др.;

3)служебные помещения для технической части цеха и административнотехнического персонала;

4)бытовые помещения для размещения гардеробных, уборных, умывальных, душевых, курительных и др.

Необходимо наметить состав производственных и вспомогательных отделений, а также служебных и бытовых помещений для проектируемого цеха.

2.4.Расчет основных показателей механического отделения

2.4.1.Производится расчет потребного количества производственного оборудования механического отделения и разбивка его по видам.

Определение необходимого (расчетного) количества станков С для механических участков при укрупненном проектировании осуществляется по трудоемко-

сти годового выпуска изделий Ти, действительному фонду времени работы станка при работе в одну смену Fд и режима работы цеха (количества рабочих смен в сутки) m по следующей формуле:

С Ти , шт.

Fдm

С учетом среднего значения коэффициента загрузки оборудования ηз для различных типов производства (единичное, мелкосерийное ηз=0,8…0,9; среднесерийное ηз=0,75…0,85; крупносерийное, массовое ηз=0,65…0,75 [5]) принятое число станков S определится из соотношения

S |

Ти |

F m |

|

|

д з |

Если количество станков получается дробным, число округляется до целого в сторону увеличения.

Для слесарной доработки деталей в механическом цехе предусматривается слесарный участок. Число рабочих мест Sсл определяется в процентном отношении от количества принятых станков (Sсл ≈2 %).

Полученное количество оборудования разбивается по типам и типоразмерам в зависимости от характера изготавливаемой продукции [10]. В табл. 3 и 4 приведён примерный состав оборудования механических цехов автомобильного и станкостроительного заводов, а в табл. 5 – процентное соотношение различных типов станков в цехах механосборочного производства.

Кначалу главы

Коглавлению

12

2 . К УР С ОВ О Й ПР ОЕ К Т

Таблица 3

Примерный состав оборудования по отдельным механическим цехам автомобильных заводов, в % от общего количества станков

|

Производство гру- |

Производство гру- |

Производство |

||||||||||

|

зовых автомобилей |

зовых автомобилей |

легковых малолит- |

||||||||||

|

грузоподъемностью |

грузоподъемностью |

ражных автомоби- |

||||||||||

|

|

2…2,5 т |

|

|

4…4,5 т |

|

|

лей |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Типы станков |

Цех двигателей |

|

Цех шасси |

|

Автоматный цех |

Цех двигателей |

|

Цех шасси и задних мостов |

|

Цех коробки передач |

Цех двигателей |

Цех шасси |

Автоматный цех |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Токарные |

24 |

|

27 |

|

59 |

22 |

|

26 |

|

24 |

20 |

27 |

53 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расточные |

4 |

|

3 |

|

1,5 |

3 |

|

2 |

|

0,4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сверлильные |

17 |

|

21 |

|

10,5 |

22 |

|

20 |

|

17 |

27 |

22 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Агрегатные |

7 |

|

10 |

|

8,5 |

9 |

|

13 |

|

3 |

10 |

5 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Протяжные |

2 |

|

3 |

|

1 |

3 |

|

3 |

|

2 |

2 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фрезерные |

11 |

|

10 |

|

9 |

14 |

|

8 |

|

12 |

13 |

12 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Строгальные |

0,5 |

|

– |

|

0,1 |

– |

|

– |

|

– |

– |

– |

1 |

и долбежные |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зубообрабатывающие |

14 |

|

9 |

|

– |

5 |

|

13 |

|

24 |

4 |

16 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифовальные |

20 |

|

16 |

|

8,4 |

21 |

|

12 |

|

17 |

20 |

13 |

8 |

и полировальные |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Резьбонарезные |

0,5 |

|

1 |

|

2 |

1 |

|

3 |

|

0,6 |

1 |

1 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

автоматов и полуав- |

|

|

|

|

|

|

|

|

|

|

|

|

|

томатов в составе ме- |

10 |

|

18 |

|

37 |

27 |

|

24 |

|

35 |

18 |

11 |

34 |

таллообрабатываю- |

|

|

|

|

|

|

|

|

|

|

|

|

|

щих станков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кначалу главы

Коглавлению

13

2 . К УР С ОВ О Й ПР ОЕ К Т

Таблица 4

Примерный состав оборудования механических цехов станкостроительных заводов, в % от общего количества станков

Заводтокарно- |

винторезн. и спец. агрегат- |

ныхстанков |

Заводпрецизионныхрезьбошлиф., червяч.- шлиф. и зубошлиф. станков |

Заводгоризонтальнои коор- динатно-рас- точныхстанков |

Заводтокарноревольверных станков |

Заводзубообрабатывающих станков |

Типы станков |

|

|

|

|

|

|

Токарно-винторезные |

|

21 |

12 |

16 |

12 |

18 |

||

|

|

|

|

|

|

|

|

|

Токарно-револьверные |

|

4 |

7 |

3 |

5 |

5 |

||

|

|

|

|

|

|

|

|

|

Токарные автоматы |

|

– |

1 |

– |

1 |

1 |

||

и полуавтоматы |

|

|||||||

|

|

|

|

|

|

|||

Карусельные |

|

2 |

1 |

1 |

1 |

2,5 |

||

|

|

|

|

|

|

|

|

|

Расточные |

|

6 |

5 |

7 |

6 |

6 |

||

|

|

|

|

|

|

|

|

|

Координатно-расточные |

|

2 |

– |

– |

– |

– |

||

|

|

|

|

|

|

|

|

|

Сверлильные |

|

10 |

6 |

5 |

11 |

5 |

||

|

|

|

|

|

|

|

|

|

Фрезерные |

|

15 |

13 |

13 |

14 |

11 |

||

|

|

|

|

|

|

|

|

|

Строгальные |

|

5 |

4 |

8 |

2 |

4 |

||

и долбежные |

|

|||||||

|

|

|

|

|

|

|||

Протяжные |

|

1 |

1 |

1 |

1 |

1 |

||

|

|

|

|

|

|

|

|

|

Шлифовальные |

|

12 |

22 |

13 |

13 |

12 |

||

|

|

|

|

|

|

|

|

|

Зубообрабатывающие |

|

6 |

6 |

9 |

6 |

10 |

||

|

|

|

|

|

|

|

||

Специальные, агрегатные |

15 |

21 |

22 |

25 |

23 |

|||

автоматы и полуавтоматы |

||||||||

|

|

|

|

|

||||

Отрезные |

|

1 |

1 |

2 |

3 |

1,5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

|

Процентное соотношение различных типов станков |

|

|||||||

в цехах механосборочного производства [5] |

|

|||||||

|

|

|

|

|

|

|||

|

|

Цех непоточного |

Цех поточного про- |

Цех поточного про- |

||||

Станки |

|

изводства со сред- |

изводства с боль- |

|||||

|

|

производства |

||||||

|

|

|

ним объемом вы- |

шим объемом вы- |

||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Простые токарные |

|

|

12,6 |

|

7,5 |

|

3 |

|

Револьверные |

|

|

12 |

|

6,3 |

|

3,4 |

|

Многорезцовые |

|

|

1,2 |

|

11,3 |

|

7,6 |

|

одношпиндельные |

|

|

|

|

||||

|

|

|

|

|

|

|

||

Токарные автоматы |

|

|

|

|

|

|

|

|

и полуавтоматы |

|

|

0,5 |

|

2,6 |

|

8,1 |

|

многошпиндельные |

|

|

|

|

|

|

|

|

Строгальные |

|

|

7,2 |

|

– |

|

– |

|

Кначалу главы

Коглавлению

14

2 . К УР С ОВ О Й ПР ОЕ К Т

|

|

|

Окончание табл. 5 |

|

|

|

|

|

|

|

Цех непоточного |

Цех поточного про- |

Цех поточного про- |

|

Станки |

изводства со сред- |

изводства с боль- |

||

производства |

||||

|

ним объемом вы- |

шим объемом вы- |

||

|

|

|||

|

|

|

|

|

Горизонтально- |

|

|

|

|

и вертикально- |

14,2 |

10 |

5,7 |

|

фрезерные |

|

|

|

|

|

|

|

|

|

Протяжные верти- |

|

|

|

|

кальные и горизон- |

0,5 |

2 |

3,6 |

|

тальные |

|

|

|

|

|

|

|

|

|

Сверлильные |

|

|

|

|

и расточные одно- |

12,5 |

17 |

12 |

|

шпиндельные |

|

|

|

|

Агрегатно- |

– |

3 |

12,6 |

|

сверлильные |

||||

|

|

|

||

|

|

|

|

|

Автоматические |

– |

– |

1,6 |

|

линии |

||||

|

|

|

||

|

|

|

|

|

Круглошлифоваль- |

9 |

7,2 |

5,5 |

|

ные |

||||

|

|

|

||

Внутришлифоваль- |

6,6 |

2,7 |

1,6 |

|

ные |

||||

|

|

|

||

|

|

|

|

|

Прочие |

23,7 |

30,4 |

35,3 |

2.4.2. Производится расчет численности работающих в цехе [9, 11].

Состав и численность работающих в цехах механосборочного производства определяется характером производственного процесса и степенью его автоматизации, уровнем специализации вспомогательных служб и другими факторами.

Общее количество, участвующих в работе механосборочного цеха, состоит из: производственных (основных) рабочих, вспомогательных (подсобных) рабочих, инженерно-технических работников, счетно-конторского персонала (служащих) и младшего обслуживающего персонала.

Кпроизводственным рабочим относят станочников и наладчиков оборудования, слесарей, мойщиков и других рабочих, занятых непосредственно выполнением операций технологического процесса обработки заготовок и сборки машин.

Квспомогательным рабочим относят транспортных и складских рабочих цеха, рабочих вспомогательных служб цеха, операторов механизмов по уборке стружки

ипроизводственных помещений, рабочих-контролеров и др.

Ккатегории инженерно-технических работников (ИТР) относят руководителей цеха (начальник цеха, его заместители, начальники участков, отделений, мастера), а также инженеров-технологов, техников, экономистов, нормировщиков, диспетчеров, механиков, энергетиков и т.д.

Кначалу главы

Коглавлению

15

2 . К УР С ОВ О Й ПР ОЕ К Т

К служащим относят работников бухгалтерии, осуществляющих расчеты, относящиеся к данному цеху.

К младшему обслуживающему персоналу (МОП) относят операторов уборочных машин (уборщиков) административно-конторских и санитарно-бытовых помещений, работников цеховых и заводских хранилищ (архивов) технической документации и др.

2.4.2.1. В зависимости от суммарной станкоёмкости обработки определяется потребное количество производственных рабочих-станочников и в процентном отношении к нему количество слесарей механического отделения [11].

В поточно-массовом и поточно-серийном производстве число производственных рабочих определяется по количеству рабочих мест (станков), выполняющих определенную операцию, с учетом возможности многостаночного обслуживания.

Для единичного, мелкосерийного и среднесерийного производства применяется два способа определения численности производственных рабочих: по общей трудоемкости или по числу принятых станков.

При расчете по трудоёмкости (в человеко-часах) число рабочих станочников

Rст Ти ,

Fд.рSр

где Ти – трудоемкость годового выпуска изделий, ч; Fд.р – действительный годовой фонд времени работы рабочего, ч; Sр – количество станков, на которых может одновременно работать 1 рабочий (коэффициент многостаночности).

Величина коэффициента многостаночности составляет в среднем: 1,0…1,35 в единичном и мелкосерийном производстве, 1,3…1,5 – в среднесерийном, 1,9…2,2 – в крупносерийном и достигает 5 в поточно-массовом [17].

Расчет численности рабочих по принятому числу станков ведётся по формуле

Rст FдmS з.сКр , Fд.рSр

где ηз.с – среднее значение коэффициента загрузки станков; Кр – коэффициент, определяющий трудоемкость ручных работ (средняя величина Кр для массового и крупносерийного производства равна 1,02, для среднесерийного и мелкосерийно-

го – 1,05).

Помимо станочников определяется количество производственных рабочихслесарей Rсл, занятых на ручных работах. Оно принимается для массового и крупносерийного производства в размере 1–3 % от количества станочников (Rст),

адля единичного и среднесерийного 3–5 %.

2.4.2.2.Определяется потребное количество вспомогательных рабочих, инже- нерно-технических работников (ИТР), счетно-конторского персонала (служащих) и младшего обслуживающего персонала (МОП) механического отделения.

Кначалу главы

Коглавлению

16

2 . К УР С ОВ О Й ПР ОЕ К Т

При укрупненных расчетах количество вспомогательных рабочих определяется в процентном соотношении от численности производственных рабочих (табл. 6).

Таблица 6 Нормативы численности вспомогательных рабочих, ИТР и служащих [9, 11]

|

|

Вспомогатель- |

ИТР |

Служащие |

|

|

|

ные рабочие |

(% от числа ос- |

||

|

|

(% от числа про- |

|||

Цехи |

Тип производства |

(% от числа про- |

новных станков |

||

изводственных |

|||||

|

|

изводственных |

механического |

||

|

|

рабочих) |

|||

|

|

рабочих) |

цеха) |

||

|

|

|

|||

|

|

|

|

|

|

|

Массовое |

20–25 |

20–15 |

0,6–1,4 |

|

|

|

|

|

|

|

Механиче- |

Крупносерийное |

20–25 |

21–15 |

0,8–1,6 |

|

Среднесерийное |

20–25 |

22–16 |

1,1–1,9 |

||

ские, |

|

|

|

|

|

Мелкосерийное |

20–25 |

24–18 |

1,4–2,2 |

||

|

|||||

|

и единичное |

||||

|

|

|

|

||

|

|

|

|

|

|

в том чис- |

|

|

|

|

|

ле авто- |

|

|

|

|

|

матные и |

Крупносерийное и |

30–35 |

20–15 |

0,1–1,6 |

|

автомати- |

массовое |

||||

|

|

|

|||

зирован- |

|

|

|

|

|

ные |

|

|

|

|

Численность ИТР механических цехов определяется от числа основных станков цеха (см. табл. 6).

Количество служащих при укрупненных расчетах принимается в процентном отношении от числа производственных рабочих (см. табл.6).

Численность МОП определяют по нормам технологического проектирования: один человек на 500–600 м2 площади обслуживаемых помещений или 2–3 % от общего числа рабочих.

2.4.3. Подсчитывается размер производственной площади механического отделения с учетом площади, занимаемой верстаками слесарей.

При детальном проектировании цеха производственная площадь, занимаемая механическим отделением, определяется на основании разработанного плана расположения всего оборудования, рабочих мест, проездов, проходов и пр.

В случае укрупненного проектирования производственная площадь отделения определяется по удельной площади, приходящейся на 1 станок. В среднем она составляет: для малых станков 10–12, средних 15–25, крупных 25–70, особо крупных и уникальных станков тяжелого машиностроения 70–200 м2 на станок. Для линий по обработке корпусных деталей средняя площадь на станок составляет 16–25 м2, а для некоторых секций автоматических линий до 35 м2. Таким o6pазом, площадь, занимаемую станками можно подсчитать по формуле

Fст=ΣSc fc , м2,

Кначалу главы

Коглавлению

17

2 . К УР С ОВ О Й ПР ОЕ К Т

где Sc – принятое число станков данного типоразмера; fc – удельная производственная площадь, приходящаяся на 1 станок данного типоразмера.

Площадь слесарного участка определяется по следующей формуле:

Fсл=Sсл fсл , м2,

где Sсл – число рабочих мест ручной обработки; fcл – удельная площадь на 1 слесаря или рабочее место (при обработке мелких деталей 5–6, средних – 18– 25, крупных – 25–60 м2).

2.5.Расчет основных показателей сборочного отделения

2.5.1.Для сборочного отделения раздельно определяются необходимое количество стендов (верстаков) для стационарной сборки и количество рабочих мест на конвейерной сборке.

Сборка небольших узлов и сборочных единиц выполняется одним или несколькими рабочими. Если число сборочных операций не велико (не больше 8), сборка осуществляется на одном рабочем месте (стенде, верстаке). В этом случае число сборочных мест узловой сборки определяется по формуле

Мст |

Тс.у |

, |

|

Fд.сбmКп.рКз |

|||

|

|

где Тс.у – трудоемкость узловой сборки узлов на всю программу выпуска; Fд.сб – действительный годовой фонд времени работы рабочего места (стенда, верстака) при работе в одну смену, ч; m – число рабочих смен в сутки; Кп.р – коэффициент, учитывающий плотность работы (отношение числа работающих к числу рабочих мест); Кз – средний коэффициент загрузки слесарно-сборочных мест

(Кз≈0,8…0,85).

Значение коэффициента Kп.р для малых узлов (изделий) равно 1, для средних –

1,1…1,3, для крупных – 1,5…2,5.

В случае сборки узлов на конвейере число рабочих мест определяется по формуле

Мк.у |

Тсб 60 |

, |

|

tвып Кп.рКз.к |

|||

|

|

где Тсб – трудоемкость слесарных работ сборки одного узла, ч.

При поточной общей сборке на конвейере количество рабочих мест определяется по формуле

Мк |

Тс.к 60 |

, |

|

tвып Кп.рКз.к |

|||

|

|

Кначалу главы

Коглавлению

18

2 . К УР С ОВ О Й ПР ОЕ К Т

где Тс.к – трудоемкость конвейерной сборки одного изделия, ч; tвып – такт выпуска, мин; Кз.к – средний коэффициент загрузки сборочных мест на конвейере

(Кз.к≈0,8…0,85).

2.5.2. Раздельно подсчитывается потребное количество производственных ра- бочих-сборщиков для стационарной и конвейерной сборки.

Для стационарной сборки узлов (изделий) число рабочих сборщиков для сборки узлов на всю программу определяется по формуле

Rсл.ст Тс.у ,

Fд.р

где Тс.у – трудоемкость слесарно-сборочных работ на всю программу выпуска, ч; Fд.р – действительный годовой фонд времени рабочего, ч.

Число слесарей-сборщиков, работающих на конвейере общей сборки, определяется из соотношения:

Rсл.к То.сб , Fд.р

где То.сб – трудоемкость общей (конвейерной) сборки изделий на всю программу.

2.5.3. Определяется потребное количество вспомогательных рабочих сборочного отделения, младшего обслуживающего персонала, счетно-конторского персонала, инженерно-технических работников [11].

Количество вспомогательных рабочих в сборочном отделении определяется так же как и для механического отделения – в процентном отношении к производственным рабочим. В массовом производстве количество вспомогательных рабочих составляет 15…25 %, крупносерийном – 25…30 %, в среднесерийном и мелкосерийном – 25…40 % от числа производственных рабочих.

Инженерно-технические работники (ИТР), служащие и младший обслуживающий персонал (МОП), счетно-конторский персонал (СКП) определяются в процентном отношении к общему количеству рабочих: ИТР – 7…8 %, служа-

щие – 3…5 %, МОП – 2…3 %, СКП – 1,5…3 %.

Количество контролеров ОТК может быть принято в размере 5…7 % от количества рабочих сборщиков.

Для определения численности работающих в наибольшую смену Rнаиб можно воспользоваться следующей формулой:

R

Rнаиб Ксмен ,

где R – общее количество работающих; Ксмен – коэффициент сменности, равный отношению общего числа работающих к числу рабочих в наибольшую смену.

Кначалу главы

Коглавлению

19

2 . К УР С ОВ О Й ПР ОЕ К Т

В среднем Ксмен равен: для рабочих 1,8; для служащих 1,2. На участках поточ- но-массового производства и автоматических линиях производственные рабочие по сменам распределяются поровну.

|

2.5.4. На основе проведенных расчетов составляется сводная |

|

ведомость |

||||

на всех работающих в механическом и |

сборочном отделениях с разделением |

||||||

по сменам. Форма ведомости представлена в табл.7. |

|

|

|

|

|||

|

|

|

|

|

Таблица 7 |

||

|

|

Рабочий состав цеха |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Категория |

Обоснование |

Численность |

|||

№ |

|

по сменам, чел. |

|||||

|

работающих |

расчета |

|||||

|

|

I |

|

II |

III |

||

|

|

|

|

|

|||

|

|

Механическое отделение |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Станочники Rст |

Расчетная формула |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

Слесари Rсл |

В % от Rст |

|

|

|

|

3 |

|

Всего основных Rо |

Rо=Rст+Rсл |

|

|

|

|

4 |

|

Вспомогательные рабочие Rв |

В % от Rо |

|

|

|

|

5 |

|

Младший обслуживающий персонал |

В % от (Rо+Rв) |

|

|

|

|

6 |

|

Инженерно-технические работники |

В % от числа станков |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

Счетно-конторский персонал |

В % от Rо |

|

|

|

|

|

|

|

Итого: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборочное отделение |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

Слесари узловой сборки Rсл.ст |

Расчетная формула |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

Слесари-сборщики на конвейере Rсл.к |

Расчетная формула |

|

|

|

|

10 |

|

Всего основных Rсл.о |

Rсл.о=Rсл.ст+Rсл.к |

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

Вспомогательные рабочие Rв |

В % от Rсл.о |

|

|

|

|

12 |

|

Младший обслуживающий персонал |

В % от (Rсл.о+Rв) |

|

|

|

|

13 |

|

Инженерно-технические работники |

В % от (Rсл.о+Rв) |

|

|

|

|

14 |

|

Счетно-конторский персонал |

В % от (Rсл.о+Rв) |

|

|

|

|

|

|

|

Итого: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Всего работающих: |

|

|

|

|

|

|

|

|

|

|

|

|

2.5.5. По технико-экономическим показателям определяется общая и производственная площадь сборочного отделения.

Под производственной площадью сборочного цеха понимается та часть его общей площади, которая занята непосредственно для осуществления технологических процессов сборки изделия. В ее состав включаются площади для размещения оборудования (верстаки, стенды и т.д.), шкафов, стеллажей и другого производственного инвентаря; хранения запасов и заделов собираемых деталей; площади, занимаемые немагистральными проходами и проездами.

Кначалу главы

Коглавлению

20