2 Расчетная часть

.docx

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчет химического состава шихты

Шихта состоит:

Спеченный периклазовый порошок фр. 2-0 мм - 21,25 %

Хром.руда фр. 0,5-0 мм – 25,75 %

Брак хромсодержащих изделий фр. 5-0 – 53 %

Химический состав спеченного периклазового порошка фр. 2-0 мм:

MgO не менее 92 %

SiO2 не более 3 %

CaO не более 2,5 %

Химический состав хром.руды фр. 0,5-0 мм:

SiO2 не более 6,5 %

CaO не более 1 %

Cr2O3 не более 52 %

FeO не более 14 %

Химический состав брака хромсодержащих фр. 5 - 0мм:

MgO не менее 43 %

Cr2O3 не более 15 %

Пересчет химического состава шихты:

Спеченный периклазовый порошок фр. 2-0 мм:

MgO 92 %-100% х=21,25 * 92 /100=19,55 %

х-21,25 %

CaO 2,5 %-100% х=21,25 *2,5 /100=0,53 %

х- 21,25 %

SiO2 3 %-100% х=21,25 * 3 /100=0,64 %

х- 21,25 %

Хром.руда фр. 0,5-0 мм:

SiO2 65 %-100% х=2575 * 65/100=,1,67 %

х- 25,75 %

Cr2O3 52 %-100% х=25,75 * 52/100=13,39 %

х- 25,75 %

FeO 14 %-100% х=25,75 * 1/100=3,6 %

х- 25,75 %

CaO 1 %-100% х=25,75 * 1 /100=0,25 %

х- 21,25 %

Брак хромсодержащих изделий фр. 5-0

MgO 43 %-100% х=53 * 43/100=22,79 %

х-53 %

Cr2O3 15 %-100% х=15 * 53/100=7,95 %

х- 53 %

MgO общ = MgO (2-0 )+ MgO (5-0 ) (1)

MgO общ = 19,55 + 22,79 + 42,34 %

CaO общ = CaO (2-0 )+ CaO (0,5-0 )

CaO общ = 0,53 + 0,25 = 0,78 %

SiO2 общ = SiO2 (2-0 )+ SiO2 (0,5-0 )

SiO2 общ = 1,67 + 0,64 = 2,31 %

Cr2O3 общ = Cr 2 O3 (0,5-0 )+ Cr 2 O3 (5-0)

Cr2O3 общ = 13,39 + 7?95 = 21,34 %

2.2 Расчет материального баланса

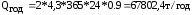

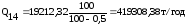

Определение ориентировочной часовой производительности пресса, т/ч.

(2)

(2)

Где m- масса одного изделия (4,45 кг)

z- количество одновременно прессуемых изделий (4 изделие)

tц – цикл прессования (15 сек)

Определение ориентировочной годовой производительности прессов,

т/год.

(3)

(3)

Где n- количество прессов (2 пресса)

Ки – коэффициент использования

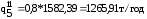

Пересчёт массы на 100%

а1

= (хром. руда фр. 05-0) =

= 21,67 %

= 21,67 %

а2

= брак хромсодержащих изделий фр. 5-0) =

= 52,23 %

а3

= (ПХ т/м смесь фр 0,062-0) =

= 52,23 %

а3

= (ПХ т/м смесь фр 0,062-0) =

= 24,63 %

а4

= (раствор ЛСТ) =

= 24,63 %

а4

= (раствор ЛСТ) =

= 1,48 %

= 1,48 %

-

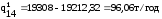

Потребность в ХПЦ изделиях с учетом потерь при обжиге

(4)

(4)

где q1- процент потерь при обжиге (04 %)

Количество потерь при обжиге.

(5)

(5)

-

Потребность в ХПЦ изделиях с учетом потерь при прокаливании.

(6)

(6)

(7)

(7)

Где

-

содержание хром. руды фракции 0,5-0

-

содержание хром. руды фракции 0,5-0

-

содержание брака хромсодержащих изделий

фракции 5-0

-

содержание брака хромсодержащих изделий

фракции 5-0

-

содержание ПХ т/м смеси фракции 0,063-0

-

содержание ПХ т/м смеси фракции 0,063-0

-

содержание ЛСТ

-

содержание ЛСТ

х1- потери при прокаливании хром. руды фракции 0,5-0 (1,3%)

х2- потери при прокаливании брака хромсодержащих изделий фракции

5-0 (01,3%)

х3- потери при прокаливании ПХ т/м смеси фракции 0,063-0 (0,9%)

х4- потери при прокаливании ЛСТ (99%)

Количество потерь п.п.п.

(8)

(8)

-

Потребность в ХПЦ изделиях с учетом потерь при сушке сырца

(9)

(9)

Где

–

–

потери при

сушке (4%)

–

потери при

сушке (4%)

Количество потерь при прокаливании.

(10)

(10)

-

Потребность в ХПЦ изделиях с учетом начальной влажности сырца.

(11)

(11)

Где q4- влажность сырца (1,8-2,4%)

Количество испаряемой влаги из сырца.

(12)

(12)

-

Потребность в ХПЦ изделиях с учетом потерь при прессовании.

(13)

(13)

Где q5- процент брака при прессовании (2%)

Количество брака при прессовании.

(14)

(14)

Количество брака прессования возвращаемого в производство

(15)

(15)

Безвозвратные потери брака прессования:

(16)

-

Потребность в массе с учетом возвращаемого брака прессования

и безвозвратных потерь массы

(17)

(17)

Где q6- процент потерь (0,3-0,5%)

Количество потерь массы.

(18)

(18)

-

Потребность в шихте с учетом её безвозвратных потерь при хранении и транспортировке.

(19)

(19)

- безвозвратные

потери шихты (0,1-0,2%)

- безвозвратные

потери шихты (0,1-0,2%)

-

начальная влажность шихты

-

начальная влажность шихты

(20)

(20)

Где

-

влажность хром. руды фр. 0,5-0 (1%)

-

влажность хром. руды фр. 0,5-0 (1%)

-

влажность брака хромсодержащих изделий

фр. 5-0 (2%)

-

влажность брака хромсодержащих изделий

фр. 5-0 (2%)

-

влажность т/м ПХ смеси фр. 0,063-0 (0,5%)

-

влажность т/м ПХ смеси фр. 0,063-0 (0,5%)

Весовое количество потерь:

(21)

(21)

Количество влаги в шихте

-

- (22)

(22)

Потребность в воде с учётом утечек

(23)

(23)

-процент

утечки (1%)

-процент

утечки (1%)

Потери технической воды

=

= -

-

(24)

(24)

=

633,85-627,51=6,34

=

633,85-627,51=6,34

-

Потребность в каждой состовляющей:

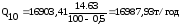

Потребность в хром. руде фракции 0,5-0:

(25)

(25)

Потребность в браке хромсодержащих изделий фракции 5-0:

(26)

(26)

Потребность в т/м ПХ смеси фракции 0,063-0:

(27)

(27)

Потребность в растворе ЛСТ:

(28)

(28)

-

Потребность в хром. руде фракции 0,5-0 с учётом её потерь при

хранении и транспортировке:

(29)

(29)

Где q9-безвозвратные потери (0,3-0,5%)

Количество потерь

=

=

-

-

(30)

(30)

=16903,41-16819,32=84,1

=16903,41-16819,32=84,1

-

Потребность в хром. руде фракции 0,5-0 с учётом её потерь при

подготовке:

(31)

(31)

Где q10- безвозвратные потери (0,3-0,5%)

Количество потерь

(32)

(32)

-

Потребность в браке хромсодержащих изделий фракции 5-0 с учётом

её потерь при хранении и транспортировке:

(33)

(33)

Где q11- безвозвратные потери (0,3-0,5 %)

Количество потерь

(34)

(34)

-

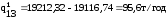

Потребность в браке хромсодержащих изделий фракции 5-0

с учётом её потерь при подготовке:

(35)

(35)

Количество потерь

(36)

(36)

-

Потребность в т/м ПХ смеси фракции 0,063-0 с учётом её потерь

при хранении и транспортировке:

(37)

=

=

Количество потерь

(38)

(38)

-

Потребность в т/м ПХ смеси фракции 0,063-0 с учётом её потерь

при подготовке:

(39)

Количество

потерь:

Количество

потерь:

(40)

-

Потребность в растворе ЛСТ с учётом всех потерь:

(41)

Количество потерь:

(42)

(42)

= 1154,45-1148,71=5,74

= 1154,45-1148,71=5,74

-

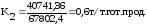

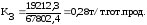

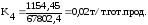

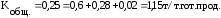

Расходные коэффициенты.

Хром. руда фракции 0,5-0:

(43)

(43)

Брак хромсодержащих изделий фракции 5-0:

(44)

(44)

Т/м ПХ смесь фракции 0,063-0:

(45)

(45)

ЛСТ:

(46)

(46)

(47)

(47)

Таблица 9 – Сводная по материальному балансу.

|

Приход |

Расход |

|||||

|

Статья |

Обозначение |

т/год |

Статья |

Обозначение |

т/год |

|

|

Потребность в хром. руде фракции 0,5-0 |

|

16903,41 |

Годовая производительность |

|

67802,4 |

|

|

Количество потерь при обжиге |

|

2825,1 |

||||

|

Количество п.п.п. |

|

2319,72 |

||||

|

Потребность в браке хромсодержащих изделий фракции 5-0 |

|

40741,36 |

Количество потерь при сушке сырца |

|

3039,46 |

|

|

Количество потерь с учётом начальной влажности сырца |

|

1550,74 |

||||

|

Потребность в т/м ПХ смеси фракции 0,063-0 |

|

19212,32 |

||||

|

Количество безвозвратных потерь брака прессования |

|

316,48 |

||||

Продолжение таблицы 9

|

Потребность в ЛСТ |

|

1154,45 |

Количество потерь с учётом возвращаемого брака прессования и безвозвратных потерь массы |

|

389,28 |

|

|

Потребность в воде |

|

633,85 |

Весовое количество потерь |

|

154,92 |

|

|

|

|

Количество потерь фр. 0,5-0 при транспортировке и хранении |

|

84,1 |

||

|

|

|

Количество потерь фр. 0,5-0 при подготовке |

|

84,52 |

|

Количество потерь фр. 5-0 при транспортировке и хранении |

|

202,7 |

||

|

|

|

Количество потерь фр. 5-0 при подготовке |

|

203,71 |

|

Количество потерь фр. 0,063-0 при транспортировке и хранении |

|

95,6 |

||

|

Количество потерь фр. 0,063-0при подготовке |

|

96,06

|

||

|

Количество раствора ЛСТ с учётом всех потерь |

|

5,74

|

||

|

Потери тех. воды |

|

6,34

|

||

|

|

78645,39 |

|

|

79021,97 |

(

48)

(

48)

2.3 Расчет производительности и количества необходимого оборудования

Расчет основного оборудования

Расчет прессового оборудования

(49)

(49)

Где

-

годовая производительность пресса

-

годовая производительность пресса

-

масса изделия

-

масса изделия

-

цикл прессования

-

цикл прессования

n- количество одновременно прессуемых изделий

Потребляемое

количество прессов при

(50)

(50)

Где

-

потребляемое количество прессов

-

потребляемое количество прессов

- выход сырца с

пресса с учетом брака прессования

- выход сырца с

пресса с учетом брака прессования

-

годовая производительность пресса

-

годовая производительность пресса

Определяем фактический коэффициент использования

(51)

(51)

Принимаем 3 пресса фирмы «Лайс»

Расчет смесительного оборудования

(52)

(52)

Где

-

часовая производительность смесителя

-

часовая производительность смесителя

-

масса замеса

-

масса замеса

-

время перемешивания

-

время перемешивания

;

(53)

;

(53)

Где

- годовая производительность смесителя

- годовая производительность смесителя

-

часовая производительность смесителя

-

часовая производительность смесителя

-

коэффициент использования

-

коэффициент использования

Необходимое количество смесителей

(54)

(54)

Где

-

Необходимое количество смесителей

-

Необходимое количество смесителей

-

годовая производительность отделения

-

годовая производительность отделения

-

годовая производительность смесителя

-

годовая производительность смесителя

(55)

(55)

Принимаем 2 смесителя фирмы «Лайс»

2.4 Расчет размеров бункеров

-

Определяем весовую емкость бункера для фракции 0.5-0.

(56)

(56)

Где Рб- весовая емкость бункера.

-

годовая потребность отделения во фракции

0.5-0, т/год

-

годовая потребность отделения во фракции

0.5-0, т/год

n- количество машин (2)

М- норма запаса материала (24ч.)

1.1 Определяем объем материала в бункере фракции 0.5-0.

(57)

(57)

Где Vм - объем материала в бункере.

-

насыпная масса материала, т/м3

( 2 т/м3)

-

насыпная масса материала, т/м3

( 2 т/м3)

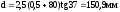

1.2 Определяем объем бункера для фракции 0,5-0

(58)

(58)

Где Кзап - коэффициент заполнения (Кзап=0,8)

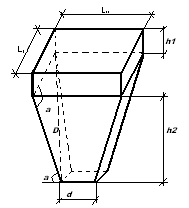

1.3 Принимаем форму и размеры бункера для фракции 0.5-0

а) Принимаем L1 и L2 равными 2,5 м

б) Вычисляем размер выходного отверстия.

(59)

(59)

Где К - опытный коэффициент (2,4-2,6)

-

угол естественного откоса материала

(для хром. руды фракции 0,5-0,

-

угол естественного откоса материала

(для хром. руды фракции 0,5-0,

=370)

/8/

=370)

/8/

D- максимальный размер куска.

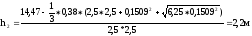

в) Определяем угол наклона граней нижней части бункера к

горизонту стенок.

(60)

(60)

Где С - линейный угол 5-100

г) Определяем высоту нижней части бункера из треугольника ВСД

(61)

(61)

(62)

(62)

д) Определяем высоту верхней части бункера.

(63)

(63)

L1=L2=2,5 м

h1=0,38 м

h2= 2,2 м

d= 0,1509 м