- •ДЕТАЛИ МАШИН

- •ОГЛАВЛЕНИЕ

- •1.2 Определение частот вращения валов

- •1.3 Определение вращающих моментов на валах

- •2.1 Выбор материала

- •2.3 Расчёт геометрии цилиндрической закрытой передачи

- •2.4 Расчёт геометрии конической зубчатой закрытой передачи

- •3 Расчет зубчатых закрытых передач с внутренним зацеплением

- •4 Расчет открытых зубчатых передач

- •4.1 Расчёт цилиндрической передачи

- •4.2 Расчёт конической передачи

- •5.1 Общие сведения

- •5.3 Силовой расчет передачи

- •6 Расчет цепных передач

- •6.6 Пример расчета цепной передачи

- •7.3 Расчёт на прочность

- •7.4 Примеры расчета

- •8 Соединение пайкой

- •8.3 Примеры расчёта

- •9 Резьбовые соединения

- •9.6 Расчёт на прочность стержня винта (болта)

- •9.8 Примеры расчета

- •10 Расчет клеммовых соединений

- •Используемая литература

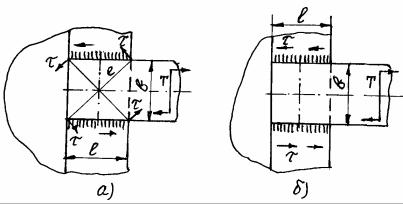

Рис. 7.6 Косой шов

Рис. 7.7 Комбинированное соединение, нагруженное моментом и силой

7.3Расчёт на прочность

1.Стыковые соединения на прочность рассчитывают по номинальному сечению соединяемых деталей. Стыковые соединения могут воспринимать произвольно направленные нагрузки и моменты (рис. 7.8).

Рис. 7.8 Нагружение стыкового шва

При действии силы F напряжение растяжения определяется

|

F |

|

F |

|

F |

, |

|

А |

ш |

||||||

|

|

|

|

где ш и - длина шва и толщина более тонкой детали соединения. При действии изгибающего момента М напряжения определяются

79

M M |

|

6M |

|

. |

|

(7.2) |

||||

|

|

2 |

|

|||||||

W |

|

|

ш |

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

При совместном действии растягивающей силы F и изгибающего момента М |

||||||||||

определяют суммарное напряжение |

|

|

|

|

|

|

|

|

|

|

F M |

|

F |

|

|

6M |

(7.3) |

||||

ш 2 |

ш 2 |

|||||||||

|

|

|

|

|

||||||

Длина сварного шва ш равна ширине соединяемых деталей b .

Расчёт на прочность сварного шва заключается в том, что расчётное

напряжение сравнивается с допускаемым напряжением [ ] . |

|

Условие прочности сварного соединения |

(7.4) |

[ ] . |

|

|

|

Допускаемые напряжения для сварных соединений [ ] |

и [ ] приводятся в |

табл. 7.2 в зависимости от вида сварки и марки электрода. В тех случаях, когда требуется повысить прочность стыкового соединения, применяют косые швы (рис. 7.9). Расчёт косого шва выполняют по той же формуле (7.1), но условие прочности

изменяют |

[ ] [ ]p . |

[ ]p ; |

|

|

|

Ориентированная линия разрушения соединения

Ориентированная линия разрушения соединения

Рис. 7.9 Стыковое соединение с косым швом

При переменных нагрузках рассчитанное по табл.7.2 допускаемое напряжение [ ] или [ ] умножают на коэффициент , который учитывает концентрацию напряжений в зоне шва. Для углеродистых сталей коэффициент определяется по формуле

|

1 |

1, |

(7.5) |

(0,6kэф 0,2) (0,6kэф 0,2)R |

|||

|

80 |

|

|

где R |

min |

или |

min - коэффициент асимметрии цикла напряжений; |

|

max |

|

max |

kэф - эффективный коэффициент концентрации напряжений, см. табл. 7.3.

Если при расчёте получают 1, то принимают 1.

Таблица 7.2 – Допускаемые напряжения для сварных швов соединений из низкоуглеродистых и низколегированных сталей

|

|

|

|

|

Допускаемые напряжения в швах при |

||

|

Способ сварки |

|

растяжении |

сжатии |

срезе |

||

|

|

|

|

|

|

|

[ ] |

|

|

|

|

|

[ ]p |

[ ]сж |

|

Автоматическая |

под |

|

флюсом, |

ручная |

[ ]p |

[ ]p |

0,65[ ]p |

электродами Э42А и Э50А, контактная сварка |

|

|

|

||||

Ручная дуговая электродами Э42 и Э50, |

0,9[ ]p |

[ ]p |

0,6[ ]p |

||||

газовая сварка |

|

|

|

|

|

|

|

Контактная точечная и шовная |

|

- |

- |

0,5[ ]p |

|||

Примечание. [ ]p = Т |

/ s |

- допускаемое напряжение на растяжение для материалов |

|||||

соединяемых деталей |

при |

статических нагрузках. Запас прочности s =1,4–1,6 для |

|||||

металлических конструкций.

2. Нахлёсточное соединение Основными напряжениями флангового шва при растяжении являются

касательные напряжения среза в сечении, проходящем через биссектрису прямого угла (см. рис. 7.5).

По длине шва напряжения распределены неравномерно. На концах шва напряжения больше, чем в середине. Поэтому длинные фланговые швы применять нецелесообразно, и их длину ограничивают условием 50 k .

Номинальное напряжение среза в расчётном сечении

|

F |

|

|

|

0,7 k ш |

|

|

|

[ ], |

(7.6) |

где 0,7 k - толщина шва в сечении m m ;ш - общая длина сварного шва.

Для соединения на рис. 7.5 ш 2 . Сварные швы должны образовывать равнопрочную конструкцию. Например, при выполнении соединения уголка с листом (рис. 7.10) равнодействующая нагрузка проходит через центр тяжести поперечного

81

сечения уголка и распределяется по швам обратно пропорционально расстоянию до этой оси. Швы выполняют различной длины так, чтобы выполнялось равенство

1 |

b z0 . |

(7.7) |

|

||

2 |

z0 |

|

Если на фланговый шов действует момент (рисунок 7.11), то при b максимальные напряжения можно определить по формуле

|

T |

, |

(7.8) |

|

|||

|

Wp |

|

|

где Wp - полярный момент сопротивления сечения швов в плоскости

разрушения.

Для сравнительно коротких швов ( b ), распространённых на практике, применяют формулу

|

|

T |

|

|

|

|

|

|

0,7 k ш b |

[ |

|

|

|||

|

]. |

(7.9) |

|||||

Таблица 7.3 – Значения коэффициента концентрации напряжений при сварке kэф |

|||||||

|

|

|

|

|

kэф при электродуговой сварке |

||

Расчётный элемент |

|

|

|||||

|

|

низкоуглеродистая |

низколегированная |

||||

|

|

|

|

|

сталь Ст 3 |

сталь 15ХСНА |

|

Стыковые швы с полным проваром |

|

|

1,2 |

1,4 |

|||

Угловые лобовые швы |

|

|

2,0 |

2,0 |

|||

Угловые фланговые швы |

|

|

3,5 |

4,5 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.10 К расчету равнопрочной конструкции

82

Рис. 7.11 Фланговый шов, нагруженный моментом

Основными напряжениями лобовых швов при растягивающей нагрузке (см. рис. 7.4) являются касательные напряжения в плоскости стыка деталей и нормальные напряжения в перпендикулярной плоскости. По методу, принятому в инженерной практике, лобовые швы рассчитываются только по касательным напряжениям. За расчётное сечение принимают сечение по биссектрисе m m . При этом

|

F |

|

|

|

0,7 k ш |

|

|

|

[ ] |

(7.10) |

|

Расчёт лобовых швов |

только по |

и сечению m m делает расчёт всех |

|

угловых швов единым независимо от их расположения к направлению нагрузки. Поэтому косой шов (см. рис. 7.6) тоже будет рассчитываться по формуле (7.10). Прочность лобового шва, нагруженного моментом (рис. 7.12), также рассчитывается по касательным напряжениям

|

T |

|

6 T |

|

|

|

|

|

|

[ ]. |

(7.11) |

W |

0,7 k b2 |

Комбинированное соединение с угловыми лобовым и фланговыми швами представлено на рис. 7.13. При нарушении соединения (рис. 7.13) растягивающими силами условие прочности записывают так:

|

F |

|

|

|

0,7 k(2 ф л) |

|

|

|

[ ]. |

(7.12) |

|

|

|

83 |

|

Рис. 7.12 Лобовой шов, нагруженный моментом

Рис. 7.13 Комбинированное соединение, нагруженное растягивающей силой

Рис. 7.14 Тавровое соединение, нагруженное моментом и силой

Рис. 7.15 Тавровое соединение трубы

84

На рис. 7.7 представлено соединение, нагруженное моментом и растягивающей силой.

Условие прочности шва:

T |

|

|

|

|

|

|

(7.13) |

||

F [ ]; |

|

|

|

|

|||||

T |

|

|

|

T |

|

|

|

; |

(7.14) |

|

|

|

|

|

|

|

|||

|

0,7 k ф л |

0,7 k 2л |

|

||||||

|

|

6 |

|

|

|||||

|

|

|

|

F |

|

|

|

|

|

F |

|

|

|

|

|

. |

|

(7.15) |

|

|

0,7 k(2 ф |

л) |

|

||||||

|

|

|

|

|

|||||

3. Тавровое соединение выполняется стыковым швом с разделкой кромок (см. рисунок 7.2,б,в) или угловыми швами без разделки кромок (см. рис. 7.2,а). Для соединения, нагруженного изгибающим моментом и растягивающей силой (рис. 7.14), прочность соединения для стыкового шва определяется по формулам, аналогичным (7.1) и (7.2)

|

6 М |

|

F |

|

|

|

|

|

|

[ ] ; |

(7.16) |

2ш |

ш |

||||

для углового шва – по формулам, аналогичным (7.10) и (7.11) |

|

||||

|

6 М |

|

F |

|

|

|

|

|

|

|

[ ] . |

(7.17) |

|

2 b2 0,7 k |

2 b 0,7 k |

|||||

Тавровое соединение |

трубы, |

нагруженное изгибающим и |

крутящим |

|||

моментами, показано на рис. 7.15. Напряжения в шве от изгибающего момента

М |

М |

|

|

|

|

4 M |

|

|

; |

(7.18) |

||

0,7 k d 2 |

||||||||||||

|

|

W |

|

|

|

|

||||||

напряжение в шве от крутящего момента |

|

|||||||||||

T |

|

T |

|

|

|

2 T |

|

|

. |

(7.19) |

||

|

|

0,7 k d 2 |

||||||||||

|

Wp |

|

|

|

|

|

||||||

Напряжения |

M |

и T |

в |

сечении m m |

взаимно перпендикулярны, и |

|||||||

суммарное напряжение определяется |

|

|

||||||||||

Т2 |

М2 |

[ ] . |

|

(7.20) |

||||||||

85

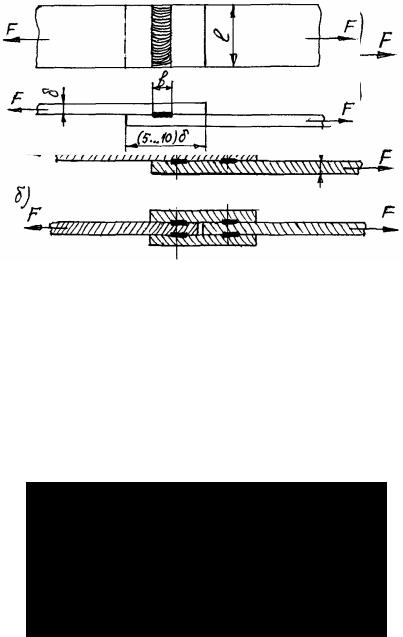

4. Точечная контактная сварка (рис. 7.16) применяется для тонкостенных конструкций. Толщина соединяемых элементов от долей до нескольких миллиметров при соотношении толщин не более 3.

Диаметр d сварной точки выбирают на основе опытных данных. Для стальных деталей

|

d 1,2 4 мм |

при |

<3 |

мм; |

|

|

|

d 1,5 5 мм |

|

при >3 |

мм. |

|

|

Шаг сварных точек рекомендуют |

принимать: при |

сварке двух |

элементов |

|||

t 3 d , при сварке трёх элементов t 4 d |

. Расстояние от кромок t1 2 d; |

t2 1,5 d . |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.16 Точечная контактная сварка

Соединения точечной сваркой работают преимущественно на срез. При расчёте полагают, что нагрузка распределяется равномерно по всем точкам при нагружении соединения центральной сдвигающей силы F .

Шовная сварка (рис. 7.17) осуществляется роликовыми электродами и применяется для соединения тонких элементов общей толщиной 4–6 мм.

Рис. 7.17 Шовная контактная сварка

86