- •1. Выбор кинематической схемы

- •2. Выбор типоразмера крюковой подвески

- •3. Уточнение схемы полиспаста

- •4. Выбор каната

- •4.1. Выбор типа каната

- •5. Определение основных размеров сборочной единицы «Установка барабана»

- •5.1. Вычисляем толщину цилиндрической стенки барабана

- •5.2. Проверка на устойчивость цилиндрической стенки барабана

- •5.3. Крепление каната к барабану

- •6. Выбор двигателя

- •6.1. Определение максимальной статической мощности

- •6.2. Выбор типа двигателя

- •6.3. Техническая характеристика и габаритные размеры кранового электродвигателя серии мтк 211-6 с короткозамкнутым ротором

- •7 Выбор типа редуктора

- •7.1. Выбираем редуктор цилиндрический двухступенчатый типа ц2у-315 н

- •8 Выбор муфты с тормозным шкивом

- •9 Выбор тормоза

- •10 Проверка двигателя на время разгон

- •11. Проверка времени торможения

- •12. Уточнение кинематической схемы механизма подъема

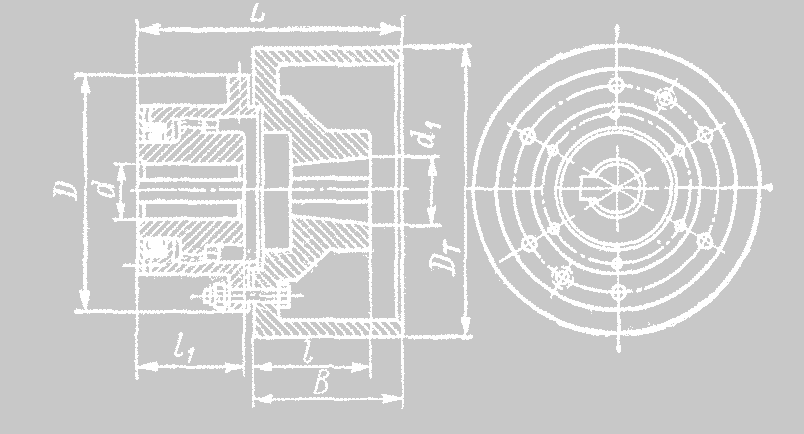

8 Выбор муфты с тормозным шкивом

Для передачи вращающего момента от электродвигателя к редуктору устанавливаем муфту с тормозным шкивом. Выбираем зубчатую муфту, которая хорошо компенсирует возможные неточности монтажа, и может передавать большие крутящие моменты. Типоразмер муфты выбирается по диаметрам концов валов и расчетному крутящему моменту. Диаметры концов валов:

диаметр

вала электродвигателя (цилиндрическое

исполнение),

=

50 мм;

=

50 мм;

диаметр

вала редуктора (коническое исполнение),

=

50 мм.

=

50 мм.

Расчетный крутящий момент определяется:

,

,

где

- номинальный

крутящий момент на валу двигателя;

- номинальный

крутящий момент на валу двигателя;

- коэффициент

режима работы,

- коэффициент

режима работы,

=3…5,

принимаем

=3…5,

принимаем =3;

=3;

- наибольший

крутящий момент муфты (по стандарту).

- наибольший

крутящий момент муфты (по стандарту).

;

;

;

;

с-1;

с-1;

Н·м34

Н·м;

Н·м34

Н·м;

=3·34=102

Н·м.

=3·34=102

Н·м.

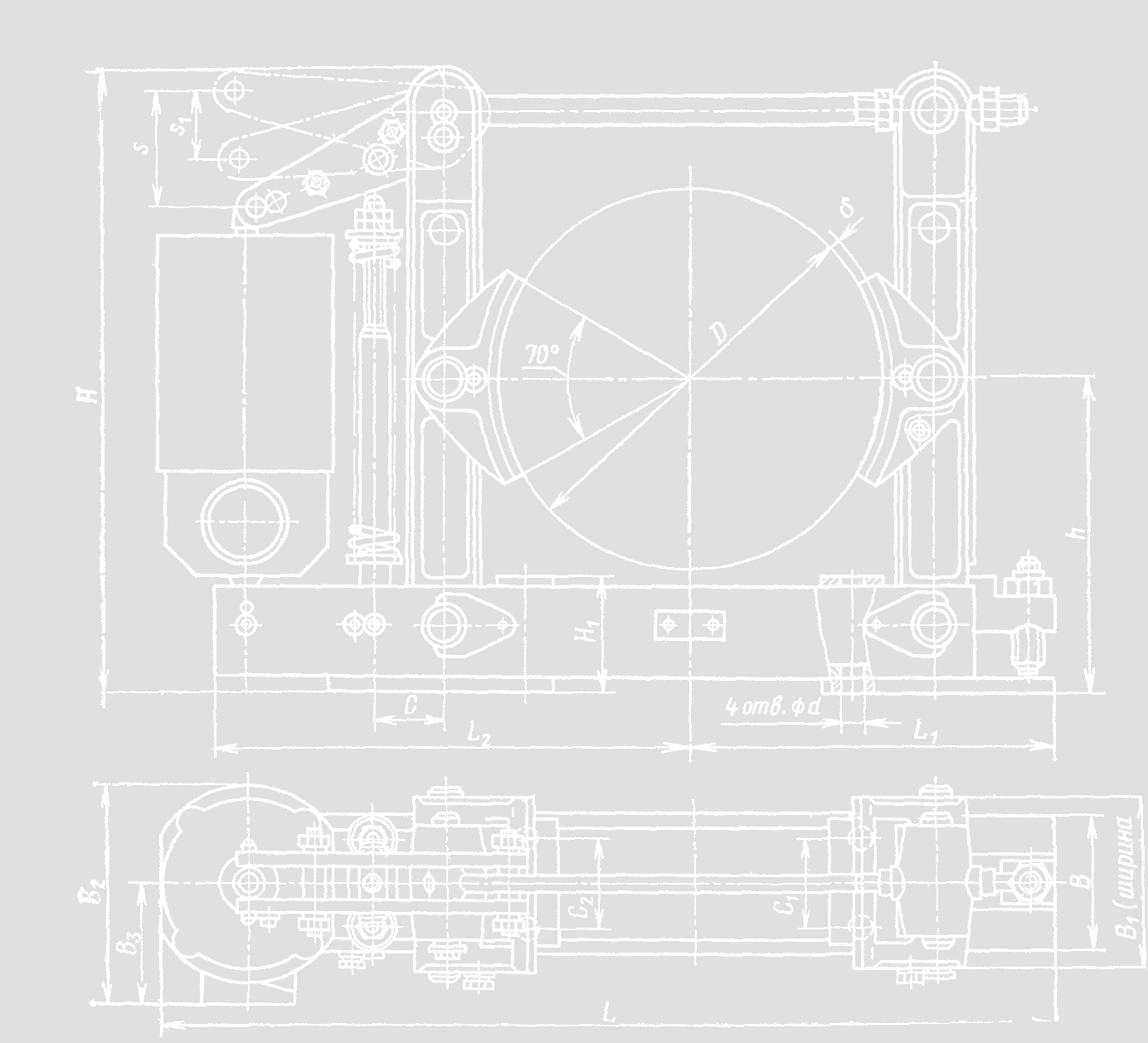

Рис. 11 Зубчатая муфта с тормозным шкивом

=200

мм;

=200

мм;

=95

мм;

=95

мм; =(35…50)

мм; Тм=686

Н·м;

=(35…50)

мм; Тм=686

Н·м;

=170

мм;

=170

мм; =(40…50)

мм;

=(40…50)

мм; =(50…69,5)

мм;

=(50…69,5)

мм; =0,3

кг·м2.

=0,3

кг·м2.

9 Выбор тормоза

Расчетный тормозной момент определяется:

где

- коэффициент запаса торможения,

назначаемый Правилами ГГТН РФ в

зависимости от режима работы [1,табл.2.6].

Для легкого режима работы

- коэффициент запаса торможения,

назначаемый Правилами ГГТН РФ в

зависимости от режима работы [1,табл.2.6].

Для легкого режима работы =1,75.

=1,75.

- статический

крутящий момент, Н·м

- статический

крутящий момент, Н·м

,

,

где

- КПД механизма, подсчитанный по

максимальным значениям КПД отдельных

участков кинематической цепи [1,табл.2.5]

- КПД механизма, подсчитанный по

максимальным значениям КПД отдельных

участков кинематической цепи [1,табл.2.5]

,

,

где

- КПД полиспата,

- КПД полиспата, =0,99;

=0,99;

- КПД пары подшипников

качения,

- КПД пары подшипников

качения,

=0,995;

=0,995;

- КПД редуктора,

- КПД редуктора,

=0,99;

=0,99;

- КПД муфты,

- КПД муфты,

=0,99;

=0,99;

- КПД зубчатой

передачи,

- КПД зубчатой

передачи,

=0,98.

=0,98.

=0,99·0,995·0,97·0,99·0,98=0,93.

=0,99·0,995·0,97·0,99·0,98=0,93.

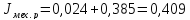

Итак - общее передаточное число механизма

=2·40=80,

=2·40=80,

Н·м,

Н·м,

Н·м.

Н·м.

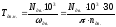

Рис. 12 Тормоз ТКТГ-200

Выбираем тормоз ТКТГ-200М[1, табл. П.7.3.1].

Габаритные размеры и технические характеристики:

=245

Нм;

=245

Нм;

=200

мм; ширина колодки

=200

мм; ширина колодки =90

мм;

=90

мм; =140

мм;

=140

мм;

=213мм;

=213мм; =125

мм; отход колодки

=125

мм; отход колодки мм.L=613

мм.

мм.L=613

мм.

Условие выполнено 245>107,8

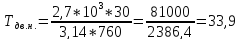

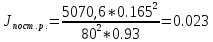

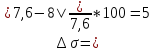

10 Проверка двигателя на время разгон

Двигатель должен разгонять механизм за достаточно короткое время, иначе уменьшится производительность крана. С другой стороны, если оно будет слишком мало, то разгон будет сопровождаться большим ускорением, что скажется на прочности элементов конструкции, устойчивости груза и т.д.

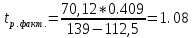

Для механизма подъема груза наибольшее время разгона получается при разгоне на подъем. Его можно определить по приближенной формуле

,

,

где

- угловая скорость двигателя, с-1;

- угловая скорость двигателя, с-1;

=79,5

с-1;

=79,5

с-1;

- приведенный к

валу двигателя момент инерции при

разгоне всех движущихся частей механизма,

включая поступательно движущиеся массы,

кгм2;

- приведенный к

валу двигателя момент инерции при

разгоне всех движущихся частей механизма,

включая поступательно движущиеся массы,

кгм2;

- среднепусковой

момент двигателя, Н·м;

- среднепусковой

момент двигателя, Н·м;

- момент статических

сопротивлений при разгоне, приведенный

к валу двигателя, Нм.

- момент статических

сопротивлений при разгоне, приведенный

к валу двигателя, Нм.

Значение

определятся по формуле

определятся по формуле

,

,

где

– кратность среднепускового момента

двигателя,

– кратность среднепускового момента

двигателя, =1,3…2,6;

=1,3…2,6;

- номинальный

крутящий момент на валу двигателя

- номинальный

крутящий момент на валу двигателя

,

,

Н·м,

Н·м,

Н·м.

Н·м.

где

- момент инерции при разгоне всех

вращающихся частей механизма, приведенный

к валу двигателя;

- момент инерции при разгоне всех

вращающихся частей механизма, приведенный

к валу двигателя;

- момент инерции

при разгоне поступательно движущихся

частей механизма плюс груза, приведенный

к валу двигателя

- момент инерции

при разгоне поступательно движущихся

частей механизма плюс груза, приведенный

к валу двигателя

,

,

где

=1,1…1,15 - коэффициент учета инерции

вращающихся масс, расположенных на

втором, третьем и последующих валах

механизма;

=1,1…1,15 - коэффициент учета инерции

вращающихся масс, расположенных на

втором, третьем и последующих валах

механизма;

- момент

инерции вращающих масс, расположенных

на первом валу, равный сумме моментов

инерции ротора двигателя

- момент

инерции вращающих масс, расположенных

на первом валу, равный сумме моментов

инерции ротора двигателя

,

муфты

,

муфты ,

тормозного шкива

,

тормозного шкива .

.

=

= ,

,

,

,

где

– масса

полиспаста;

– масса

полиспаста;

–масса груза;

–масса груза;

- передаточное

отношение механизма,

- передаточное

отношение механизма,

=80;

=80;

- радиус барабана,

- радиус барабана,

=0,165

м;

=0,165

м;

кг.

кг.

кг·м2.

кг·м2.

Так как в каталогах

на двигатель и муфту с тормозным шкивом

даются маховые моменты ( ),

то используем соотношение между моментом

инерции и маховым моментом:

),

то используем соотношение между моментом

инерции и маховым моментом:

=

= ,

,

где

- ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2;

–маховый момент

вращающейся массы

–маховый момент

вращающейся массы

-го

звена, приведенный к валу электродвигателя,

Н·м2.

-го

звена, приведенный к валу электродвигателя,

Н·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

кг·м2.

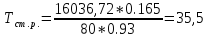

Момент статических сопротивлений при разгоне, приведенный к валу двигателя

=

= ,

,

Н·м,

Н·м,

с.

с.

Время разгона механизма подъема принимают 1…2 с.

Проверяем среднее

ускорение ( ).

Оно не должно превышать рекомендуемую

величину [

).

Оно не должно превышать рекомендуемую

величину [ ]0.15

м/с2

[2, табл. 2.16].

]0.15

м/с2

[2, табл. 2.16].

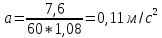

Определим фактическую скорость подъема груза.

;

;

м/мин.

м/мин.

Отличие от заданной скорости

;

;

.

.

Допускается отклонение фактической скорости от заданной на 5%

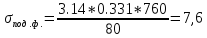

Определим среднее ускорение

;

; .

.

Это значение практически равно допускаемому ускорению.